Общая характеристика процесса конструирования эвм основные термины и определения

Скачать 1.05 Mb. Скачать 1.05 Mb.

|

|

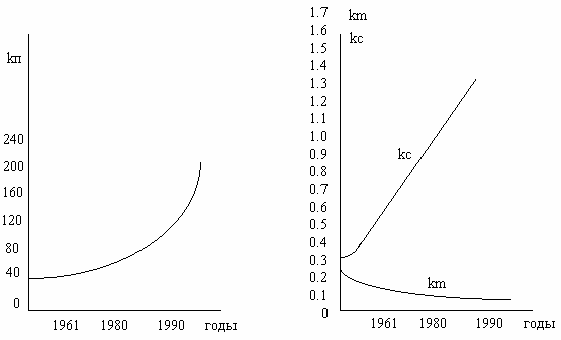

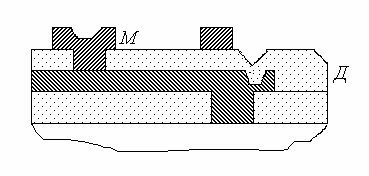

где С - стоимость материалов, M,V - масса и объем конструкции, Nт - число типоразмеров, Nэ - число элементов.  Рис. 2.1. Оценка несущих конструкций Обзоp достижений в области pазpаботки НК показал, что на повышение технико-экономической эффективности НК оказывает влияние смена поколений элементной базы, пpименение микpосхем с высоким уpовнем интегpации. Очень яpко хаpактеp этого влияния выpажен на изменении коэффициента заполнения объема стойки KV=VЭЛ/VТК Для повышения KV пpинимаются следующие меpы: 1. Повышение полезной площади печатной платы за счет снижения свободных от ЭРЭ зон, уменьшения технологических зон благодаpя установке контpольных гнезд, микpоми-ниатюpных пpисоединителей и т.д. 2. Миниатюpизация pазмеpов элементов НК, обеспечение pационального использования полезной площади, уменьшение pазмеpов электpомонтажных зон, внедpение высокопpочных матеpиалов, использование новых способов теплоотводов, плоских кабелей и т.д. Например, в системе "Европак" функции устройств крепления блоков и соединителей выполняются направляющей; в системе "Беллпак" используются традиционные платы и специальные металлические основания, которые улучшают теплоотвод и обеспечивают минимальные расстояния между устанавливаемыми на них ЭРЭ. 3. Расширение возможностей формирования функционально законченных устройств различного объема на основе изменения компоновочных схем их построения и применения нескольких типоразмеров плат. Например, ведущие фирмы используют два-три типоразмера плат, другие фирмы используют установку плат в вертикальном и горизонтальном положении по высоте стойки, часто используют комбинированные компоновочные схемы построения функционально законченных устройств в одной и той же стойке. Таким образом, важнейший фактор, вызывающий необходимость разработки новых НК - это постоянный процесс обновления элементной базы (ИС, ЭРЭ), который проявляется в их микроминиатюризации и росте интеграции. Возникают противоречия между габаритными и эксплуатационными параметрами современных ЭРЭ с одной стороны и установившимися характеристиками НК с другой стороны. Противоречие устраняется новыми конструкторскими решениями, повышением функциональной емкости устройств. Исходя из вышеизложенного ясно, что коэффициент заполнения Kv является одним из важнейших универсальных показателей качества несущей конструкции и характеризует уровень конкретной разработки. 2.2. МЕТОДЫ КОНСТРУИРОВАНИЯ ТК Отметим, что разработка ТК, любой конструкции выполняется с учетом сложности изделия, технологии изготовления, эксплуатации изделия. Конструкцию ВМ выбирают из нескольких вариантов, которые подвергаются тщательному анализу. При конструировании ВТ используются несколько методов. Очень важным направлением развития теории и практики конструирования средств ВТ является совершенствование методов конструирования. Разработанные к настоящему времени методы конструирования классифицируют следующим образом: - по видам связей между элементами конструкции (геометрический, топологический, машиностроительный); - по способу выявления и организации структуры связей между элементами (метод моноконструкций, базовый метод); - по степени автоматизации выявления структуры связей между элементами (эвристический и автоматизированный методы). Выбор конкретного метода зависит от назначения аппаратуры, ее функций, уровня унификации, автоматизации и т.д. По целому ряду причин преимущественное применение получили некоторые из перечисленных методов. Коротко остановимся на них. Машиностроительный метод применяется для конструкций, несущих основные механические нагрузки (каркасы панелей, рам, стоек), элементов обеспечения соединения. Точность работы конструкций определяется точностью обработки деталей и сборки модулей. Несущая конструкция может быть выделена в любом уровне иерархии. В ячейке - печатная плата, в блоке - шасси, в панели и раме - каркас и т.д. То есть это то, что обеспечивает целостность и предназначено для механического крепления, защиты от механических воздействий. В зависимости от сложности НК может быть выполнена в виде одиночной детали, составной, включающей несколько деталей, объединенных в единую конструкцию разъемными и неразъемными соединениями. Геометрический метод применяется для механических конструкций, в которых должно соблюдаться точное взаиморасположение и перемещение деталей. Метод основан на положениях геометрии. Машиностроительный метод более эффективен по сравнению с геометрическим благодаря возможности обеспечения механической прочности при минимальной массе, простоте и высокой экономичности конструкций и используется при проектировании модулей всех уровней иерархии. Базовый метод обладает множеством достоинств, которые обеспечивают ему широкое распространение при создании НК и определяют перспективность применения в НК будущего. К числу основных преимуществ относятся: - на этапе разработки - возможность одновременного проектирования различных составных частей аппаратуры, изготовления и отладки опытных образцов; значительное сокращение объема оригинальной конструкторской документации; возможность существенной модернизации аппаратуры без коренных изменений конструкции; - на этапе производства - сокращение сроков освоения серийного производства аппаратуры, упрощение сборочно-монтажных работ и снижение требований к квалификации монтажников и сборщиков, уменьшение стоимости благодаря возможности широкой механизации и автоматизации технологических процессов; создание предпосылок для повышения специализации производства; - при эксплуатации - улучшение ремонтопригодности, облегчение обслуживания и повышение эксплуатационной надежности. Эвристический метод основан на обобщении опыта проектирования. Метод до настоящего времени является основным в практической деятельности конструктора ВТ. Это привело к тому, что большинство изделий все менее и менее прорабатываются на начальных стадиях проектирования и все более не соответствуют уровню лучших мировых образцов. Одна из причин отставания заключается в недостаточном техническом уровне НК, который обусловлен противоречиями между возможностями эвристического метода конструирования и постоянно возрастающей сложностью конструкторских задач, главным образом связанных с поиском наиболее эффективных новых технических решений. Автоматизированные методы разработаны на уровне элементной базы, печатных плат, прокладки проводного монтажа. Основное достижение в этом направлении - решение локальных задач анализа НК, проводимого на последних этапах конструирования: расчеты на вибрационные и ударные воздействия, тепловой режим, расчет помехоустойчивости и прочее. Но все-таки развитие автоматизированных систем проектирования носит фрагментарный характер. Большинство программ составлено без учета таких факторов, как минимум затрат на проектирование, изготовление и эксплуатацию, сокращение сроков изготовления за счет улучшения технологии, унификации и стандартизации, минимизации объема за счет рационального выбора элементной базы, тепловых режимов и т.д. Во всех публикациях отечественных и зарубежных специалистов, ученых подчеркивается актуальность работ по созданию прогрессивных методов проектирования НК как одного из решающих факторов, обеспечивающих комплексное повышение эффективности, качества и надежности новых образцов техники. 2.3. ПРИНЦИПЫ КОНСТРУИРОВАНИЯ ТК Рассмотрим сначала основные свойства НК: 1. Иерархичность и гибкость структуры. Иерархичность проявляется в наличии модулей НК, находящихся в соподчинении в соответствии с занимаемыми уровнями. Гибкость заключается в возможности построения НК с разным количеством структурных уровней на основе одинаковых элементов конструкции (например, построение одной НК в виде двух - или трехуровневой НК). 2. Приспособленность к применению современной элементной базы с разной степенью интеграции и к максимальному использованию объема. Это свойство осуществляется благодаря выбору материала, топологических параметров модулей определенного уровня, видов и методов монтажа, разработке элементов конструкции с уменьшенными массогабаритными параметрами. При этом учитываются перспективы развития ЭРЭ и микросхем. 3. Стандартизованность и технологичность. Свойство характеризуется ограничением количества типоразмеров и общего количества деталей и сборочных единиц, применением прогрессивных способов и методов формообразования. Они определяют возможность организации гибких автоматизированных производств. 4. Механическая прочность, жесткость и устойчивость. Свойства определяются рациональным выбором материалов, размеров, схемы опорных закреплений. 5. Влагостойкость, пыле- и брызгозащищенность, радиационная стойкость. Свойства формируются с целью защиты от климатических воздействий и обеспечиваются применением лакокрасочных и гальванических покрытий, специальных материалов, различных видов герметизации. 6. Экранированность. Это свойство НК к подавлению паразитных наводок посредством экранирования как отдельных элементов ЭРЭ, микросхем, так и различного оборудования в целом. Реализация свойства путем выбора конструкции экранов, способов электромонтажа и заземления, применяемых в разрабатываемой НК. 7. Согласованность габаритных и присоединительных размеров. Предусматривается для всех типов оборудования при соответствии этих размеров отечественным стандартам и рекомендациям международных организаций. 8. Композиционная целостность формы, цветовая гармония, способность к обеспечению оптимального сопряжения человека-оператора с аппаратурой. Эти свойства удовлетворяют требования технической эстетики и эргономики на основе рационального выбора цветовой гаммы покрытий и классов отделки поверхностей, реализации других художественно-конструкторских решений. Рассматривая требования к НК, ее свойства можно отметить, что они взаимосвязаны и подчинены достижению одной цели - обеспечение предъявляемой к конструкции совокупности требований. Множество этих требований часто противоречиво. Например, выбор печатной платы: исходя из условий обеспечения механической прочности нужно уменьшать размеры, но исходя из условий электромагнитной совместимости, нормального теплового режима и трассировки межсоединений элементов необходимо их увеличивать. Основные принципы конструирования НК вытекают из ее свойств. Их можно сформулировать следующим образом: 1. Принцип оптимизации НК в целом по выбранному критерию оптимальности, осуществляемой на основе использования достижений в развитии теории исследования методов математического программирования и средств ВТ. 2. Принцип структурной иерархии НК, заключающейся в разделении ее на конструктивно законченные модули, которые находятся в соподчиненности (модуль низшего уровня входит в модуль старшего уровня). 3. Принцип взаимозаменяемости элементов, модулей и НК в целом, определяющий необходимость учета влияния характера дестабилизирующих факторов на НК с целью обеспечения ее качественного функционирования (например, влияние технологических процессов изготовления, выраженное в наличии до- пусков на размеры, на механические характеристики конструкций, учитываются при расчетах размерных цепей, механической прочности). 4. Принцип модульной координации размеров НК, заключающийся в выборе законов изменения численных значений размеров элементов, модулей и НК в целом для обеспечения гибкой структуры, требований технической эстетики и эргономики (соизмеримости, пропорциональности, антропометрии), максимального использования объема, построения размерно-параметрических рядов и т.д. 5. Принцип комплексной миниатюризации НК, то есть уменьшение массы, размеров, стоимости элементов и модулей всех уровней путем реализации прогрессивных конструкторско-технологических решений (новые материалы, принципы компоновки, способы монтажа). 6. Принцип преемственности НК по использованию применяемых в отечественных и зарубежных аналогах прогрессивных технических решений, удовлетворяющих современным требованиям и рекомендациям международных организаций на построение размерной системы. 7. Принцип совместимости в масштабах страны и международных организаций по основным конструкторско-технологическим решениям: методам сборки и электромонтажа, типам электросоединителей, по элементам размерной системы (габаритным и присоединительным размерам модулей, величине приращения размеров элементов конструкции). 8. Принцип стандартизации НК, направленный на сокращение номенклатуры элементов конструкции, материалов и т.д. на основе типизации, унификации, агрегатирования. 9. Принцип единства художественного и конструкторского решения НК для всех типов оборудования, устанавливаемого на различных объектах-носителях. Таким образом, проблема проектирования НК требует применения системного подхода на основе перечисленных принципов и прежде всего принципа оптимизации. 2.4. КОМПОНОВКА ТИПОВЫХ КОНСТРУКЦИЙ ЭВМ Компоновка - процесс размещения компонентов, модулей и деталей изделия на плоскости или в заданном объёме. Мы рассмотрим геометрическую компоновку ЭВМ - это выбор формы, размеров, взаимного расположения типовых конструкций и способа их перемещения относительно друг друга. Цель геометрической компоновки - обеспечить технические характеристики и удовлетворить конструктивно - технологические и эксплуатационные требования. Конструктивно - технологические требования: обеспечение возможности раздельного производства ТК; минимальная номенклатура принятых изделий, деталей и материалов; обеспечение серийного производства ТК и использование прогрессивных методов изготовления ТК; обеспечение быстрой замены неисправных узлов и деталей; защита от разрушающего воздействия внешней среды; обеспечение минимальных габаритов и массы; соответствие состава комплекта КД условиям сдачи заказчику. Эксплуатационные требования: доступ ко всем устройствам машины, требующим регулировки или замены в процессе эксплуатации; различная сигнализация аварийных режимов работы; наличие специальных элементов фиксации ТК в положении, удобном для осмотра и проверки; наличие контрольных точек для подсоединения измерительной аппаратуры, аппаратуры, обеспечивающей профилактический ремонт и наладку ТК и т.д. В зависимости от уровня иерархии различают несколько уровней компоновки: компоновка ИМС на плате, ТЭЗ в блоке, блоков в раме и т. д. Критерии компоновки - это основные конструктивные параметры изделия и коэффициент заполнения объема. Методы компоновки: графический, аналитический, модельный. Графический метод позволяет выполнять компоновку изделия на чертёжной бумаге с помощью карандаша. Допускается упрощенное графическое изобpажение конструктивных элементов. Недостаток заключается в высокой трудоёмкости метода при получении отрицательного варианта. Аналитический метод позволяет оценить объём V или площадь S при известных установочных объемах и площадях компонентов: где Vyi, Syi - установочный объем и площадь i-ой компоненты; n - число компонентов; kv, ks - коэффициенты, зависящие от условий эксплуатации (kv = 1 - 5; ks = 1 - 3). Метод не позволяет оценить внутренние связи в конструкции. Модельный метод выполняется с помощью упрощенных объемных или плоских моделей компонентов конструкции. Модели выполняются из любого материала (бумага, картон, пенопласт и т.д.) Достоинство: легкая установка и быстрый съем моделей позволяет получить большое число вариантов компоновки изделия и выбрать лучший. На различных этапах разработки конструкции в качестве критерия геометрической компоновки можно использовать такие показатели, как минимум суммарного расстояния между всеми взаимосвязанными элементами; минимум длины линии связи; минимум расстояния между наиболее удаленными точками конструкции. Чаще всего используется последний показатель. Типовая конструкция может иметь сферическую, цилиндрическую форму. Но они не обеспечивают высокой плотности упаковки, т.е. эффективного использования объема ТК. Наиболее целесообразны ТК в виде прямоугольных параллелепипедов. Компоновочная схема - это взаимное расположение типовых конструкций. Для ТК хаpактеpна компоновочная схема, где модели повтоpяются в 2-ух напpавлениях (рис. 2.2):   а) двумеpная схема б) одномеpная схема компоновки компоновки Рис. 2.2. Компоновочные схемы Для удобства доступа к элементам, требующим pегулиpовки, пpименяются pазличные способы пеpемещения типовых констpукций : разворот (веерная констpукция), откидывание, pаскpытие. Рассмотpим выбор компоновочной схемы. Поскольку кpитеpий - минимум длины линий связи (что обеспечивает минимум потеpь быстpодействия, т.к. время задеpжки пpопоpционально длине линии связи). Длина линии связи зависит от компоновочной схемы TK. Поэтому возникает задача выбоpа такой пpостpанственной геометpии, котоpая пpи должном объеме обеспечила бы минимальную длину линии связи между наиболее удаленными элементами. Если стационаpная ЭВМ, то функциональные устpойства pазмещаются в панелях и блоках и общая компоновочная схема является двумеpной. Длина линии связи зависит от качества pешения задачи тpассиpовки соединений между элементами. Линия связи в блоке pавна (рис. 2.3) lсв.бл = l1 + l2 + Kтp* lт, где Kтp - коэффициент, учитывающий качество тpассиpовки.  l1 lСВ lT l2 Рис. 2.3. Компоновочная схема блока Объем блока Vбл = l1*l2*lт. Решая задачу опpеделения оптимальной геометpии связей методом геометpического пpогpаммиpования, получим минимальную длину. Оптимальное соотношение геометpических pазмеpов блока: Если задана длина линии связи (исходя из вpемени задеpжки), то:  Пример: Определить размеры и компоновочную схему блока, если задано: tзад = 12 нс, связи выполнены печатным монтажом tзад = 5 нс/м, Kтp = 2 Если огpаничений на длину связей нет, то Kтp=4 . Решение: 1) Определим длину линии связи и габариты блока:  2) если lт:Bт = 1:1, то получим  Аналогичным обpазом можно выбpать компоновочную схему многоpамной стойки. Если N1 - число веpтикальных pядов блоков в pаме, N2 - число горизонтальных рядов блоков в pаме, N3 - число pам, то оптимальные соотношение между паpаметpами стойки (рис. 2.4): LВ : Lh : Lt = 1 : 2 : 2, где LВ, Lh, Lt - габаpитные pазмеpы.  LT Lh Lв Рис. 2.4. Компоновочная схема стойки Оптимальное соотношение получим: N1 : N2 : N3 = 1 : 2 : 2Kтp Если Kтp = 2 , то N1 : N2 : N3 = 1 : 2 : 4 3. КОНСТРУКТИВНЫЕ МОДУЛИ НУЛЕВОГО УРОВНЯ 3.1. ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ. КЛАССИФИКАЦИЯ МИКРОСХЕМ Интегральная микросхема (ИС) - микроэлектронное изделие, выполняющее определенную функцию преобразования и обработки сигналов и имеющее высокую плотность упаковки электрически соединенных элементов и кристаллов, которое с точки зрения требований к испытаниям, приемке и эксплуатации рассматривается как единое целое. Различают элемент ИС и компонент ИС. Элемент ИС - часть микросхемы, реализующая функцию любого радиоэлемента (транзистор, диод, резистор и т.д.), которая выполнена нераздельно от кристалла или подложки и не может быть выделена как самостоятельное изделие с точки зрения требований к эксплуатации, испытаниям и т.д. Компонент ИС - часть микросхемы, реализующая функции электро- радиоэлемента, которая может быть выделена как самостоятельное изделие. Рассмотрим классификацию микросхем. По виду обрабатываемого сигнала различают аналоговые и дискретные (цифровые) микросхемы. Аналоговые предназначены для преобразования и обработки сигналов, изменяющихся по закону непрерывной функции. Цифровые микросхемы осуществляют обработку сигналов по закону дискретной функции. По степени унификации и назначению различают микросхемы общего применения (массового) и частного применения. Микросхемы общего применения выпускаются сериями. СЕРИЯ- совокупность типов микросхем, которые могут выполнять разные функции, но имеют единое конструктивно-технологическое исполнение и предназначены для совместного применения. Для частных применений используются микросборки, выполняющие конкретные функции. Степень интеграции и плотность упаковки. Степень интеграции определяет сложность микросхем и определяется k =lg N . По степени интеграции различают микросхемы 1 степени интеграции (до 10 элементов), 2 степени интеграции (до 100 элементов), микросхемы 3 и более степени интеграции называются большими (БИС). По особенностям конструкции защиты микросхем от внешних воздействий (влага, пыль, вибрации, удары) различают корпусированые и бескорпусные микросхемы. Бескорпусные микросхемы образуют элементную базу микросборок. По конструктивно-технологическому исполнению микросхемы делятся на полупроводниковые, пленочные и гибридные. Полупроводниковая ИС - микросхема, все элементы и межэлементные соединения которой выполнены в объеме и на поверхности полупроводника. Пленочная МС - микросхема, все элементы и межэлементные соединения которой выполнены в виде пленок. Различают тонкопленочные и толстопленочные ИС. Гибридная ИС - микросхема, содержащая кроме элементов, компоненты и кристаллы. Пример - многокристальная микросхема. Для характеристики технологических методов изготовления микросхем, типа применяемых транзисторов используется понятие структуры ИС. Структура определяет последовательность слоев в составе микросхемы, различающихся материалом, толщиной, электрофизическими свойствами. Например, используются структуры на биполярных транзисторах, на МДП -приборах, структуры И2Л и т.д. Таким образом, заданная структура позволяет установить состав, последовательность технологических процессов обработки пластины и определить технологические режимы для каждого метода. Следует отметить, что ИС одной серии различного функционального назначения имеют одну структуру, соответственно, одну базовую технологию, для которой характерна технологическая последовательность обработки, определенный комплект оборудования, отработанная настройка оборудования, т.е. жесткие технологические процессы. Все это напрямую связано с экономичностью и эффективностью процесса производства ИС. При этом базовая технология не зависит от размеров элементов, их взаимного расположения и рисунка межсоединений. Все эти свойства определяются в процессе технологического проектирования. Топология ИС - чертеж, определяющий форму, размеры и взаимное расположение элементов и соединений в плоскости, параллельно плоскости кристалла. Кристалл - часть полупроводниковой пластины, в объеме и на поверхности которой сформированы элементы ИС, межэлементные соединения и контактные площадки. Поскольку элементы и соединения формируются путем последовательного образования отдельных слоев (рис.3.2: коллекторный слой, базовая обл. и т.д.), то различают общую и послойную топологию. n+ p p n  n nT P R Рис 3.1. Фрагмент ИС с диффузионно - планарной структурой При заданном наборе элементов топология определяет функциональные свойства ИС. На практике, для экономичности производства ИС узкого специального применения используется базовый кристалл, представляющий собой базовую пластину - заготовку с набором элементов и сплошной металлизацией. Доработка ведется с помощью фотошаблона. Один из технологических параметров ИС - степень интеграции. Фактором, ограничивающим степень интеграции, является технологический фактор. В процессе производства интегральной МС нельзя заменить неисправный дефектный элемент. В этом случае вся ИС бракуется. Плотность дефектов в свою очередь определяется качеством технологического процесса, прежде всего процесса фотолитографии - процесса избирательного травления поверхностных слоев с применением маски. Пример: формирование окисной маски ; с помощью которой формируется р- и n- области (рис.3.2). окисление поверхности SiO2 пластины   Si  прокол в фотослое прокол в фотослоенанесение фотослоя д  ефект в фотошаблоне ефект в фотошаблонеэкспонирование через фотошаблон 'проколы' в фотомаске  проявление проявление и образование фотомаски  травление 'проколы' в окисла и окисной маске снятие фотомаски Рис.3.2. Формирование окисной маски При наличии микропроколов в слое окисной пленки примесь проникает, образуя незапланированные микрообласти. Причины 'проколов': неоднородности светочувствительного слоя (пыль), дефекты в рисунке фотошаблонов. Следовательно, элемент выходит из строя при попадании дефекта в некоторую критическую зону. (Пример: дефект на границе коллекторной и базовой зон - возникает ток утечки через переход, пробой перехода). Если дефекты в области контактных площадок, то паразитные контакты, замыкания и т.д. Вероятность получения годного кристалла можно определить как где, Sкр - критическая площадь; d - среднее число проколов на 1 ед. площади. Из выражения видно, что возрастание степени интеграции уменьшает вероятность выхода годных ИС, если площади элементов и качество процесса фотолитографии остается прежними. Необходимые условия: уменьшение площади элемента и совершенствование процессов фотолитографии. Для выбранной ИС минимальные размеры элемента зависят от возможностей фотолитографического процесса, которые характеризуются тремя основными параметрами: 1. Минимальным размером элемента, надежно воспроизводимым на пластине (иначе называется разрешающая способность процесса); 2. Предельным отклонением размеров элемента одного топологического слоя от номинального; 3. Предельным смещением рисунка топологического слоя от предыдущего. Как видно, все это носит характер технологических ограничений и учитывается при топологическом расчете. Интегральные микросхемы обладают по сравнению с дискретными элементами рядом особенностей, которые необходимо учитывать при конструктивно-технологической реализации: 1. Дискретные элементы могут выполнять законченные функции электрической схемы только при совместном использовании, а микросхемы являются самостоятельными функционально сложными электронными приборами. 2. Параметры элементов ИМС сильно взаимосвязаны, поскольку расположены на близком расстоянии. Поэтому взаимосвязь параметров и их зависимость от температуры учитывается при проектировании ИМС. 3. Для увеличения эффективности производства ИМС необходимо обеспечить высокий процент выхода годных – процент годных ИМС в партии, полученных при строгом соблюдении технологических норм и режимов на каждой стадии технологического процесса. Весь процесс изготовления ИМС можно разделить на 2 этапа: 1. Заготовительный - заканчивается изготовлением пластин-заготовок с областями, идентичными для различных схем. 2. Специальной обработки – в пластине формируются области, характерные для данной серии ИМС. Большое значение в производстве ИМС играет требование чистоты производства, что означает использование веществ, практически не содержащих примесей, и обеспечивается очисткой окружающей среды. В помещении обеспечивается соответствующий микроклимат (температура, влажность воздуха и скорость его перемещения). 3.2. ОСНОВНЫЕ КОНСТРУКТИВНО - ТЕХНОЛОГИЧЕСКИЕ ПРИНЦИПЫ ПРОЕКТИРОВАНИЯ ПОЛУПРОВОДНИКОВЫХ МИКРОСХЕМ Напомним, что полупроводниковая структура ИС формируется в монокристаллическом теле полупроводника с помощью технологических операций. Создаются области, обладающие дырочной (р-область) и электронной(n-область) проводимостью. Основная часть МС - np - или - pn - переходы. Образованные области по своим функциям соответствуют дискретным элементам (транзистор, резистор, конденсатор и т.д.). Токоведущие дорожки создаются нанесением на поверхность полупроводника инверсного слоя высокой проводимости. Такая полупроводниковая ИС представляет собой законченное изделие. При проектировании ИС необходимо учитывать ряд конструктивно- технологических принципов: 1. Качество межэлементной изоляции (характеризуется удельной емкостью пФ/мкм2); 2. Площадь, занимаемую функциональным элементом ИС; 3. Количество циклов избирательного легирования; 4. Количество циклов фотолитографии. Полупроводниковые ИС выполняются по различным технологиям и имеют следующую структуру: 1. Диффузионно - планарная; 2. Эпитаксиально - планарная; 3. Эпитаксиально - планарная со скрытым слоем; 4. Структура с диэлектрической изоляцией; 5. Изопланарная; 6. Полипланарная. Кратко остановимся на перечисленных структурах ИС. Во всех структурах основой является пластина монокристаллического кремния. Геометрические и структурные требования к пластинам следующие: 1. Совершенная кристаллическая решетка как по объему, так и в поверхностном слое; нарушения структуры могут вызвать появление дефектов в эпитаксиальном слое, исказить фронт диффузии; 2. Шероховатость поверхности должна быть не ниже 14б - 14в классов (Rz=0.05-0.032 мкм); (h микронеровностей в несколько раз меньше толщины пленки фоторезистора, что уменьшить вероятность локальных дефектов вытравленного слоя); 3. Прогиб пластин - не более 8-10 мкм (иначе зазор между пластиной и фотошаблоном вызывает дифракцию света, искажение рисунка фотомаски); 4. Неплоскостность и неплоскопараллельность должна быть в пределах 10 мкм, влияниеаналогично прогибу; 5. Разнотолщинность пластин в пределах партии не должна быть более 5-8 мкм, отклонение по диаметру 0.5 мм; должна быть идентичность при обработке для воспроизводимости результатов в партии микросхем; 6. Пластины должны иметь технологические элементы: базовый срез и фаску. Базовый срез указывает направление наилучшего расположения кристалла с точки зрения качества разделения пластины. Базовый срез образуется снятием фаски с металлического слитка. Фаска по контуру подложки повышает качество выполнения ряда операций. Например, наиболее плотное прилегание фотошаблона и т.д. Полупроводниковые структуры получают различными методами. Базовые технологии - планарная технология, эпитаксия, мезатехнология. Планарная технология . Отличительная особенность технологии заключается в неоднократном повторении одинаковых технологических операций: получение маскирующей пленки, литография, легирование в процессе производства пластины (рис. 3.3). Пленка и литография необходимы для получения на поверхности пластины контактной маски; легирование - для получения с помощью маски локальных участков с противоположной / или повышенной/ проводимостью по отношению к остальной части пластины. 1 2 3  Si p p n n n нанесение слоя окисла P p n n n фотолитография, вытравливание p p окон n n n вводятся атомы p p p примеси n n n (диффузией) металлизация поверхности (межсоединения) Рис. 3.3. Схема планарного процесса Каждая группа обработок завершает формирование определенного технологического слоя. Количество повторений определяется конструкцией ИС. Если выполнен первый ряд технологических обработок завершен металлизацией, то получается планарный дискретный диод. Если выполним первый и второй ряд, то получится дискретный транзистор; если три ряда - интегральный транзистор. Если во втором ряду технологических операций мы не будем в нужных местах вскрывать окна, то получим резисторы и т.д. Повторяемость - это универсальность технологии. На пластине формируется элементы множества микросхем, т.е. можно использовать групповую технологию. Групповая технология высокопроизводительна, обладает хорошей воспроизводимостью параметров и пр. Возможности планарной технологии широки. Эпитаксия (эпитаксиальное наращивание полупроводниковых слоев). Улучшить параметры полупроводниковых микросхем, воспроизводимость, увеличить процент выхода годных изделий, снизить себестоимость позволяет наращивание монокристаллических полупроводниковых слоев на полупроводниковых пластинах. п  ланарный диод ланарный диодp n Низкоомная пластина, наращивается высокоомный слой; низкоомная часть - как поддерживающее основание; элементы формируются в эпитаксиальном слое с нужным для кристаллов удельным сопротивлением. Мезатехнология. Меза - стол, плоскогорье. Применительно к технологии - это выступающие над поверхностью пластины столбики, разделенные воздушными промежутками, которые получают вытравливанием. Достоинство метода: плоская граница p-n- перехода; меза - переходы имеют меньшую площадь, меньшую барьерную емкость, более высокое быстродействие. Недостатки: большая площадь, занимаемая воздушными промежутками; пониженная надежность микроэлектронных соединений из-за нарушения плоскости рабочей поверхности пластины. 3.3. ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ МИКРОСХЕМ Технологический процесс изготовления ИС зависит от структуры и конструкции корпуса. Количество операций может достигать 200. По назначению и месту, занимаемому в общем процессе изготовления ИС, все операции объединяются в частные технологические процессы, которые могут быть объединены в три группы: 1. Заготовительные процессы. Цель - получение монокристаллических полупроводниковых слитков определенного типа электропроводности; резка на пластины; обработка поверхностей с заданным качеством; изготовление отдельных деталей и узлов корпуса микросхем. 2. Обрабатывающие процессы объединяют все операции, необходимые для формирования структуры ИС в пластинах, контроль функционирования. Сюда включаются процессы окисления, диффузии примесей, эпитаксии, полной имплантации, фотолитографии, химической обработки. 3. Сборочно - контрольные процессы. Включают разделение групповой пластины на отдельные кристаллы, монтаж кристаллов в корпусах, разварка выводов, герметизация, контроль, механические и климатические испытания, окраска, маркировка и упаковка. Особенности структуры ИС, черты технологии отражаются второй группой. Характер, последовательность операций, составляющих процессы второй группы, полностью определяются типом структуры; а режимы обработки на отдельных операциях зависят от толщины и электрофизических свойств слоев и областей структуры. Основные этапы изготовления полупроводниковых ИС : 1. Изготовление фотооригиналов и фотошаблонов; 2. Обработка поверхностей партии подложек; 3. Формирование в кристаллах структур на базе элементов транзистора; 4. Изготовление внутрисхемных соединений; 5. Сборка и герметизация микросхем; 6. Контроль (пооперационный, выходной) и испытания. Отдельные этапы (фотолитография, контроль и т.д.) включают от 3 до 10 операций, выполняемых по типовым технологическим процессам и технологическим инструкциям. Отметим, что цель межоперационного контроля параметров слоев заключается в слежении за стабильностью техпроцесса, корректировке режимов обработки. Контроль на правильностью функционирования возможен лишь на завершающем этапе - получение межсоединений и контактов. Зондовый контроль выполняется на установках путем перемещения пластины под головкой, несущей зонд (контактные щупы) с шагом, соответствующим размерам ячейки, и последовательного контактирования зондов с периферийными контактами каждой ячейки. Ячейка годна - сигнал на перемещение на шаг; брак - сигнал на маркирующее устройство, которое ставит метку. Монтаж кристалла в корпус - это установка его с помощью приклеивания или пайки на основание корпуса. Способ герметизации (пайка, сварка, заливка и т.д. ) определяется конструкцией корпуса. Монтажно - сборочные операции чередуются с контролем, цель которого - не пропустить брак на дальнейшую обработку. Схема технологического процесса изготовления ИС приведена на рис. 3.4.  Присоединение выводов пайка   герметизация Рис.3.4. Схема технологического процесса На завершающем этапе производится электрический контроль по статическим и динамическим параметрам, их классификация, маркировка, выборочные климатические и механические испытания. По длительности основную часть техпроцесса занимают этапы формирования структуры ИС. Поэтому необходимо уделять внимание снижению трудоемкости. Необходимо использовать групповую обработку, автоматические средства сборки и контроля; разработку корпусов, позволяющих применять групповое контактирование, автоматическую подачу и ориентацию изделий при сборке, контроле; разработку перспективных технологических методов. 3.4. МЕТОДЫ ФОРМИРОВАНИЯ ТОПОЛОГИИ ИНТЕГРАЛЬНЫХ МИКРОСХЕМ Формирование топологии МС осуществляется с помощью фотошаблонов. Сами фотошаблоны и передача топологического фоторисунка на технологический слой микросхемы выполняется с помощью методов литографии (litos - камень, grapho - пишу, рисую). В зависимости от типа применяемого излучения различают оптическую, рентгеновскую, электронную и ионную литографии. Рассмотрим оптическую литографию (фотолитографию). Для стандартной фотолитографии применяются фоторезисты - материалы, чувствительные к ультрафиолетовому излучению с длиной волны =310-450 нм. Фоторезисты - сложная полимерная композиция, в состав которой входят фоточувствительные и пленкообразующие компоненты, растворители, специальные добавки. Различают позитивные и негативные фоторезисты. Позитивные ФР - резисты, растворимость которых в проявителе увеличивается после облучения. Негативные ФР - резисты, практически нерастворимые после облучения. Основной инструмент фотолитографии - фотошаблон, c помощью которого производится локальное облучение фотослоя в соответствии с топологией микросхем. Фотошаблон - плоскопараллельная пластина из прозрачного для УФ-излучения материала с нанесенным на ее рабочую поверхность непрозрачным пленочным рисунком, соответствующим топологии одного из слоев структуры микросхем. Основой фотошаблона является оптическое стекло или полимерные пленки, которые хорошо обрабатываются и не изменяют свойств под действием излучения. Для получения рисунка применяются галоидно-серебряную фотографическую эмульсию, металлы, полупрозрачные оксиды и другие материалы. Коротко рассмотрим технологический процесс фотолитографии. Основные этапы литографии: 1. Формирование слоя резиста; включает в себя подготовку поверхности, нанесение резиста, термообработку; 2. Передача рисунка на слой резиста (формирование резистивной маски); включает совмещение и экспонирование, проявление резиста, термообработку; 3. Передача рисунка на материал формируемого слоя структуры ИС, включает удаление материала (травление) или нанесение материала, например, пленки металла; удаление фоторезистивной маски. Первый этап - формирование фотослоя: должен обеспечиваться равномерный по толщине фотослой. При этом подготовка подложек к нанесению фоторезиста индивидуальна и зависит от материала подложки, технологии его получения, дальнейшего назначения фотомаски. Подложка - это тот материал, на котором формируют резистивный слой. Так в полупроводниковой микросхеме фотолитографию проводят по монокристаллическому кремнию, пленке окиси кремния и т.д. Нанесение слоя фоторезиста выполняется распылением, окунанием. Сухие фоторезисты наносят накаткой. Термообработка выполняется после нанесения слоя жидкого резиста, в результате чего удаляется растворитель, происходит процесс, увеличивающий адгезию фотослоя к подложке. Второй этап - формирование фотомаски: в фотослое формируется топологический рисунок. Экспонирование выполняется контактным способом или с зазором. Экспонирование контактным способом выполняется после устранения зазора до полного контакта шаблон-подложка с помощью вакуумного или пневматического прижима. Время экспонирования контролируется, обеспечивается электромагнитным затвором. Экспонирование с зазором отличается только тем, что после совмещения шаблона и подложки имеется зазор 10-20 мкм, при котором выполняется облучение фотослоя. Проявление - это процесс удаления лишних в фотослое участков в соответствии с облучением при экспонировании. Проявление негативных ФР - это растворение необлученных участков в растворителе. Проявление позитивных ФР - это растворение облученных участков. Термообработка необходима для удаления воды, проявителя, повышения адгезии фотомаски к подложке. Третий этап - передача рисунка фотомаски на материал подложки выполняется двумя способами: травление и нанесение материала, например, пленки металла. Производится удаление фотомаски с целью очистки от всех загрязнений подложки в процессе фотолитографии. 3.5. ТЕХНОЛОГИЧЕСКИЕ ОСОБЕННОСТИ ПРОИЗВОДСТВА БОЛЬШИХ ИНТЕГРАЛЬНЫХ МИКРОСХЕМ Ранее было отмечено, что степень интеграции микросхем сдерживается несовершенством технологии и снижением эффективности производства из-за повышения брака. Кроме этого повышение сложности выполняемых функций ведет к потере универсальности в применении, а следовательно, к уменьшению объема выпуска, что также экономически невыгодно. Появляется необходимость разработки большого числа типов БИС, что также ведет к росту расходов на проектирование и изготовление. Производство БИС на предприятиях, специализирующихся на выпуске ИС широкого применения, экономически невыгодно. Наиболее целесообразным является сосредоточение на одном предприятии изготовления СБИС и систем на их основе. При этом появляется возможность обеспечить специализацию, качество и надежность. Многофункциональность и универсальность могут быть достигнуты прежде всего избыточностью элементов, с помощью которых можно менять функциональные свойства схем. Различают два направления разработок и производства БИС: 1. Базируется на схемотехнических решениях и связано с разработкой микропроцессорных БИС. Микропроцессор представляет собой технологически завершенное устройство обработки информации. Функциональные возможности можно заменить сменой программы. Логическое проектирование заменяется программированием; цикл разработки сокращается, объем производства растет. 2. Основано на специальной организации производства и связано с выпуском базовых кристаллов. Базовый кристалл - технологически незавершенный, и в определенной степени, универсальный кристалл, в котором синтез БИС достигается проектированием и изготовлением соответствующих соединений. Конструктивно базовый кристалл представляет собой совокупность регулярно расположенных топологических фрагментов, между которыми предусмотрены свободные зоны. Как правило, для доработки матриц требуется два уровня металлизации. Совокупность идентичных базовых кристаллов образуют групповую кремниевую пластину, для обработки которой используют групповой фотошаблон. При любом уровне технологии необходимы компромиссные решения между характеристиками БИС, сложностью технологического процесса и процентом выхода годных изделий. При изготовлении БИС используют различные виды технологий: изопланарная, изолирующих пластин, поликристаллических пластин и т.д. Отличие заключается в следующем: с ростом степени интеграции, кроме увеличения числа элементов, происходит рост числа их соединений и их пересечений. В связи с этим одноуровневые соединения, применяемые в ИС малой и средней интеграции, не достаточны. Применяются многоуровневые системы межсоединений, причем необходимо обеспечить: 1. Качественный и надежный контакт между уровнями в контактных переходах; 2. Целостность металлических проводников на ступеньках изолирующего слоя; 3. Надежную изоляцию между уровнями межсоединений. Чаще всего применяется многоуровневая металлизация на основе системы " металл-диэлектрик-металл" (МДП). Технологический процесс изготовления многоуровневой металлизации включает следующие этапы (рис. 3.5): 1. Осаждение первого слоя металла и формирование рисунка межсоединений первого уровня с помощью фотолитографии; 2. Осаждение диэлектрического слоя и формирование контактных окон методом фотолитографии; 3. Осаждение второго слоя металла и формирование рисунка межсоединений второго уровня с помощью фотолитографии и т.д.  Рис. 3.5. Многоуровневая металлизация В качестве диэлектрика используется SiO2, нитрит кремния, оксиды алюминия, титана и т.д. Особое значение придается технологическим приемам нанесения слоя металла и диэлектрика, обеспечивающим равномерную толщину слоев. Пример: осаждение путем ионного распыления диэлектрика; термическое вакуумное распыление в качестве металла межсоединений. Технология БИС и СБИС непрерывно совершенствуется и обеспечивает создание СБИС с числом элементов на кристалле до 1 млн. Отметим, что технология БИС и СБИС может успешно развиваться только в чистых и сверхчистых условиях, когда человек изолирован от технологического пространства. А поэтому учесть множество факторов, сложность расчетов при проектировании, требовании высокой точности соблюдения технологических режимов, выполнение контрольных операций с обратным воздействием на техпроцесс - это возможно только с созданием и применением автоматизированных систем проектирования и производства. 3.6. ТЕХНОЛОГИЯ ПЛЕНОЧНЫХ МИКРОСХЕМ В зависимости от метода нанесения пленочных элементов на подложку различают тонкопленочные и толстопленочные микросхемы. Тонкопленочная ИС - интегральная микросхема с толщиной пленок до 1 мкм, элементы которой изготавливаются - методом вакуумного распыления и осаждения. В производстве тонкопленочных ИС широко используется фотолитография, позволяющая формировать элементы миниатюрных размеров. Толстопленочная микросхема изготавливается - методом трафаретной печати с толщиной пленок в десятки мкм. Требования к разрешающей способности процесса, к точности размеров элементов, их совмещению ниже, т.к. размеры элементов относительно больше по сравнению с полупроводниковыми ИС. А значит снижены требования к фотошаблонам, возможно применение масок-трафаретов. Используются техпроцессы, в которых слои получаются напылением через трафареты или нанесением сплошного слоя с последующей фотолитографической обработкой. Получение рисунка элемента напылением через трафарет называется методом свободной маски и заключается в экранировании с помощью маски нужных участков подложки от потока частиц напыляемой пленки. Маски изготавливаются во вспомогательном технологическом процессе и применяются многократно. Структура конденсатора проводящие пленки верхней и нижней  обкладок конденсатора обкладок конденсаторадиэлектрическая пленка Методы получения пленок различны: термовакуумное напыление (поток пара вещества и его конденсация на поверхности подложки, температура которой - ниже температуры пара); распыление ионной бомбардировкой (распыление материала в плазме газового разряда, обычно пленки тугоплавких материалов, сплавов и пр.) ; химическое осаждение из парогазовой фазы (пары исходных соединений реагируют с веществом подложки, в результате образуется пленка в твердой фазе, побочные продукты удаляются ) и т.д. Типовой технологический процесс производства тонкопленочных гибридных МС (рис.3.6).  очистка и напыление фотолито- контроль и очистка и напыление фотолито- контроль и контроль пленочных графия подгонка подложек структур элементов функциональ- монтаж ком- монтаж ный контроль понентов на подложки герметизация подложке в корпус резка испытания контроль, подложек маркировка и защита Рис.3.6. Технологический процесс изготовления пленочных микросхем Качество тонких пленок зависит от качества подготовки поверхности подложки, качества источника частиц пленки, точности соблюдения технологических режимов и условий и т.д. Основные дефекты тонких пленок: отклонение значений электрических параметров от заданных; несоответствие заданной толщине пленки, неравномерность толщины по площади подложки и в партии, пористость, визуально наблюдаемые вздутия, отслаивания, трещины и пр. Поэтому контроль выполняется еще до поступления в сборку, ведется контроль отдельных операций (напыления, фотолитографии т.д.). Толстопленочные ИС изготавливаются методом трафаретной печати. Сущность метода заключается в механическом продавливании специальных паст через отверстия в маске и последующей термообработке для обеспечения необходимых свойств. Преимущества технологического процесса таких микросхем: 1. Низкая трудоемкость (по сравнению с тонкопленочными меньше в 3 раза); 2. Менее дорогостоющее, простое оборудование, материалы, высокий процент выхода годных ИС ( 80-100% ) ; 3. Толстопленочная технология позволяет проводить контроль и исправление брака после каждой операции; 4. Толстопленочные элементы могут работать в жестких условиях (от -180 до + 3000 С ) при резком перепаде температур; 5. Большая толщина пленки (до 250 мкм) позволяет уменьшить вредные наводки, паразитные емкости, что особенно важно для создания многоуровневой металлизации. Пасты - исходный материал для формирования элементов, содержат три компонента: 1. Функциональный; 2. Конструктивный; 3. Технологический. Функциональная составляющая придает свойства пастам: проводниковые, резистивные, диэлектрические. В зависимости от этого используются различные вещества: серебро, золото и их сплавы, медь, никель для проводниковых паст; палладий, оксиды кадмия, индий для резистивных паст; порошки сегнетоэлектриков - для электрических паст (титанат бария, оксид иттрия Y2O3 - и т.д.). Конструктивная составляющая обеспечивает равномерное распределение частиц, адгезию пленки к подложке, которая в процессе изготовления не удаляется. Технологическая составляющая - временные связующие и растворители, которые вводятся для обеспечения равномерного распределения компонентов в процессе изготовления пасты, придания вязкости. После нанесения пасты на подложку они удаляются в процессе термообработки. Адгезия (лат. прилипание) - сцепление поверхностей разнородных тел. Типовой процесс изготовления толстопленочной микросхемы приведен на рис. 3.7. подготовка подложек  трафаретная повторение для формирования печать необходимого количества технологических слоев термообработка подгонка элементов монтаж навес- ных элементов подсоединение выводов герметация контроль Рис.3.7. Техпроцесс изготовления толстопленочной микросхемы Термообработка нужна для сушки и удаления летучих веществ из пасты, вжигания, для удаления органических связок и спекания пасты для лучшего качества контакта. При этом часто используется подгонка - удаление части материала, которая изменяет структуру элементов. Требование выполнить разработку сложных функциональных устройств в миниатюрном исполнении решается с помощью микросборок - объединения ряда кристаллов ИС средней степени интеграции с помощью пленочных межсоединений на общей диэлектрической подложке и в общем корпусе (рис.3.8). В общем случае микросборка - микроэлектронное изделие, выполняющее определенную функцию и состоящее из элементов, компонентов, и/или интегральных микросхем, других электрорадиоэлементов. Технологические особенности микросборок. 1. Повышенная мощность рассеяния, поэтому в качестве подложки используются керамические материалы с высокой теплопроводностью. 2. Многоуровневые соединения. Используют различные варианты получения многоуровневых межсоединений, которые могут быть классифицированы по признаку метода, используемого для получения межслойной изоляции: а) локальная изоляция (слой изолирующий только в местах пересечений ); б) сплошной слой изоляции (с последующем вскрытием окон для контактных переходов); в) изоляция полимидным лаком (ПАК-1); г) изоляция полимидной пленкой (все соединения - на гибкой пленке толщиной 40 мкм); д) изоляция анодированным алюминием.  2 уровень 2 уровеньдиэлектрик 1 уровень металлизация диэлектрик (лак) Рис.3.8. Микросборка и способы межуровневых соединений 3.7. СБОРКА МИКРОСХЕМ Сборке всегда предшествуют две операции: электрический контроль и разделение пластины на кристаллы. Электрический контроль микросхем выполняется еще на пластине (до разделения на кристаллы), т.к. проще автоматизировать процесс контроля. Чаще всего используется зондовый контроль, суть которого заключается в контактировании настроенных зондов с контактными микросхемами, проверке контрольной аппаратурой результатов контроля, маркировке бракованных микросхем. После автоматического зондового контроля электрических параметров пластины разделяют на отдельные структуры. Разделение очень сложный процесс, сложность обусловлена твердостью и хрупкостью материала, из которого сформированы элементы и их соединения. Поэтому предъявляют очень высокие требования к процессу разделения, который выполняют методами абразивной обработки, обработки лазерным лучом, химическим травлением. Процесс сборки микросхем включает следующие сборочные операции: монтаж кристаллов, присоединение выводов, герметизация. Коротко рассмотрим сборку ИС. Методы монтажа микросхем: пайка, сварка, склеивание. Выбор метода и технологического режима сборки определяется типом корпуса и его материалом. В настоящее время создана и используется большая гамма корпусов. Корпус необходим для защиты кристалла от воздействий. Он состоит из крышки и основания. Кристалл устанавливается на основание, присоединяются выводы, затем крышка и герметизация. В настоящее время используется большая гамма корпусов. Основные характеристики – герметичность, теплопроводность, электрическая и механическая прочность, габаритные и присоединительные размеры. По внешнему конструктивному исполнению они подразделяются на прямоугольные, квадратные, круглые с различным расположением выводов. Габаритные и присоединительные размеры каждого типа корпуса строго стандартизованы. Конструкция корпусов По внешнему конструкторскому оформлению (исполнению) корпуса разделяют на 5 типов корпусов: прямоугольный с выводами в пределах проекции корпуса с перпендикулярным расположением выводов. прямоугольный с выводами за пределами проекции корпуса с перпендикулярным расположением выводов. круглый прямоугольный с выводами за пределами проекции корпуса с параллельным расположением выводов. прямоугольный без выводов. 1 тип включает 4 подтипа: подтип 11 - плоская форма высотой 20мм, расположение выводов однорядное, число выводов однорядное, число выводов n=7,9 с шагом 2,5мм. подтипы 12,13,14 отличаются расположением выводов вдоль длинных сторон, по контуру, линейно-многорядное. 2 тип включает 2 подтипа, отличаются расположением выводов вдоль длинной стороны: 21 - отгибка выводов одинаковая 22 - отгибка разная.                   21 22 Условное обозначение корпусов Тип, типоразмер, число выводов, порядковый регистрационный номер: |