ыыы. Шпаргалки - Ответы к экзамену по технике защиты окружающей среды. Общие схемы построения технологических схем очистки

Скачать 3.38 Mb. Скачать 3.38 Mb.

|

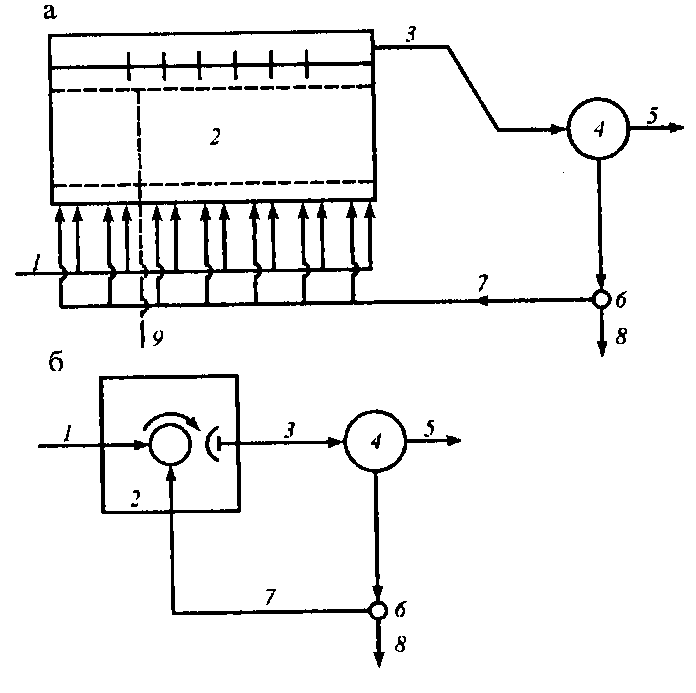

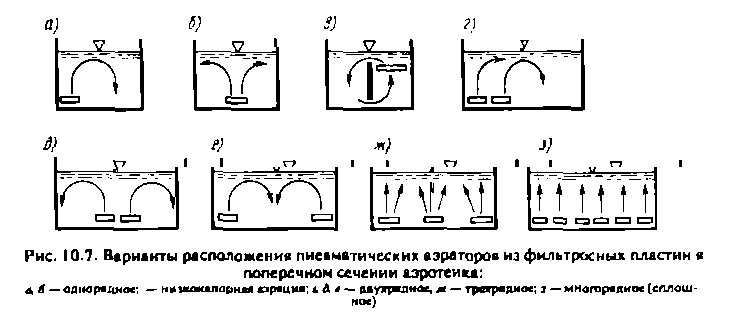

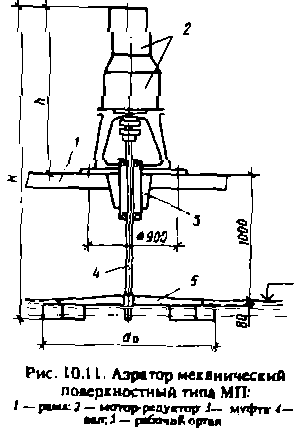

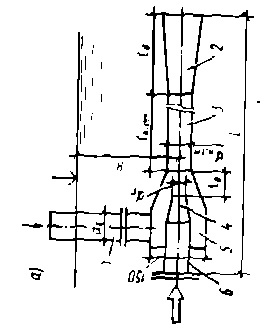

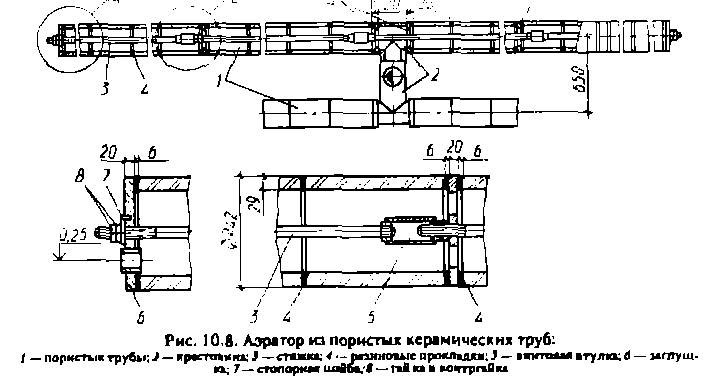

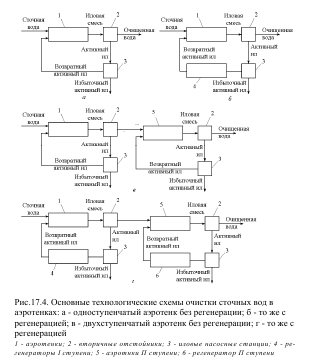

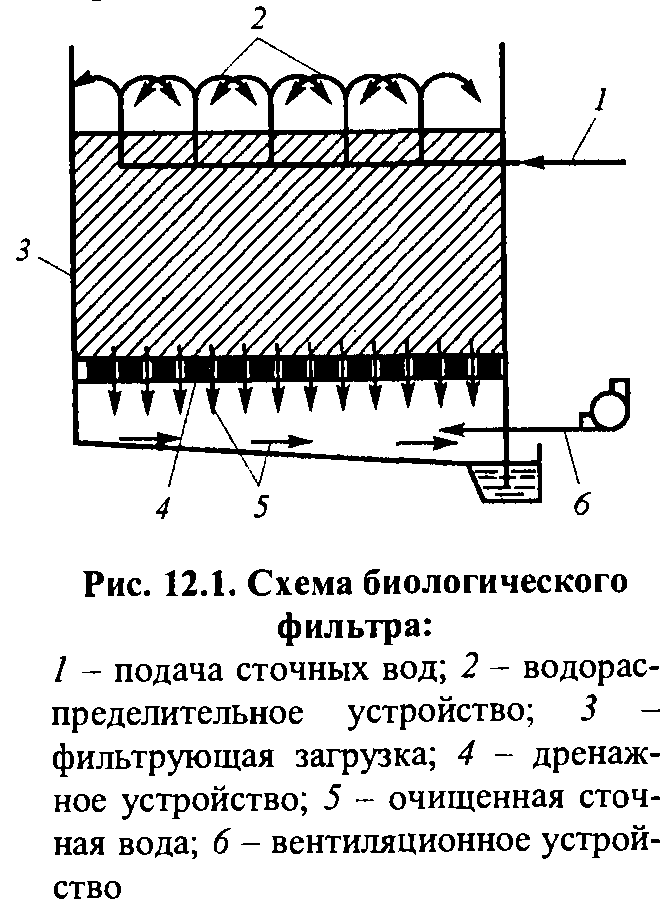

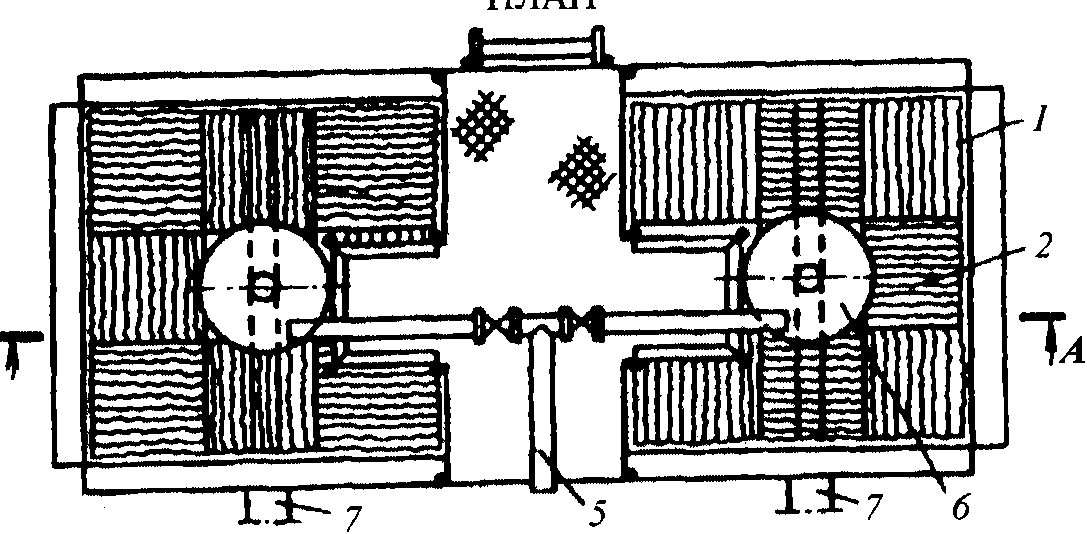

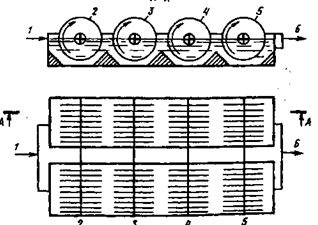

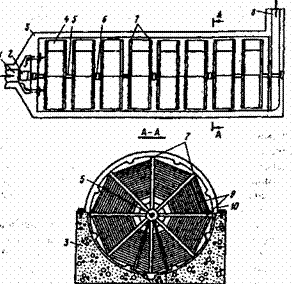

Аэротенк-смеситель: а с рассредоточенным подводом воды и ила вдоль сооружения; б - с центральным подводом воды и ила в аэрационную зону Аэротенк-смеситель: а с рассредоточенным подводом воды и ила вдоль сооружения; б - с центральным подводом воды и ила в аэрационную зонуСистемы аэрации аэротенков Система аэрации представляет собой комплекс сооружений и специального оборудования, обеспечивающего снабжение жидкости кислородом, поддержание ила во взвешенном состоянии и постоянное перемешивание сточной воды с илом. Для большинства типов аэротенков система аэрации обеспечивает одновременное выполнение этих функций. По способу диспергирования воздуха в воде на практике применяются следующие системы аэрации: пневматическая, механическая, пневмомеханическая и струйная. В нашей стране большее распространение получила пневматическая система аэрации. При механической аэрации перемешивание осуществляется механическими устройствами (мешалками, турбинками, щетками и т.п.), которые обеспечивают дробление струй воздуха, вовлеченного непосредственно из атмосферы вращающимися частями аэратора (ротором). Наиболее широко в практике водоочистки распространены аэраторы поверхностного типа. Пневматическую аэрацию, при которой воздух нагнетается в аэротенках под давлением (по магистральным и распределительным трубопроводам), подразделяют на три типа в зависимости от размера пузырьков воздуха: на мелкопузырьчатую (1-4 мм), среднепузырьчатую (5-10 мм), крупнопузырьчатую (более 10 мм). В качестве распределительного устройства для воздуха (диспергатора) в мелкопузырьчатой системе аэрации применяются диффузоры, изготовленные из пористых керамики, пластмассы, ткани в виде фильтросных пластин, трубок, куполов. Для получения среднепузырьчатой аэрации применяют перфорированные трубы, щелевые и другие устройства. Крупнопузырьчатая аэрация создается открытыми трубами, соплами и т.п. Наибольшее распространение получили фильтросные пластины и перфорированные трубы. Фильтросы размещают на дне аэротенка с одной или двух сторон и заделывают в железобетонные каналы или в металлические обоймы. Средний размер пор в фильтросах составляет 100 мкм. Пористые трубы удобнее для монтажа, их легче сменить. Фильтросы чувствительны к загрязнениям, требуют тщательной заделки, оказывают большое сопротивление прохождению воздуха, однако хорошо перемешивают воду и насыщают ее кислородом. Пневмомеханические аэраторы применяются в тех случаях, когда требуется интенсивное перемешивание и высокая окислительная мощность. В этих аэраторах сжатый воздух подается через аэрационное кольцо с большими отверстиями и разбивается на мелкие пузырьки находящейся над этим кольцом мешалкой. Это способствует увеличению степени использования кислорода и уменьшению энергозатрат. Струйная (эжекторная) система аэрации основана на смешении и обмене энергией двух имеющих разное давление потоков, один из которых рабочий, с образованием смешанного потока с промежуточным давлением. При подаче с повышенной скоростью рабочей жидкости через сопло в камеру смешения обеспечивается разрежение, что вызывает подсос (эжекцию) атмосферного воздуха через специальный патрубок. Компактная струя жидкости, соударяясь с воздушным потоком, диспергирует воздух, водовоздушная смесь плавно снижает свою скорость, а жидкость насыщается кислородом.    эжекторный эжекторный Технологические схемы очистки сточных вод с использованием аэротенков. Схемы с регенерацией активного ила. Области применения различных схем.  В одноступенчатой схеме без регенератора нельзя интенсифицировать процесс очистки стоков. При наличии регенератора в нем заканчиваются процессы окисления и ил приобретает первоначальные .Одноступенчатые схемы без регенерации ила применяют при БПКп ≤ 150 мл/л, с регенерацией - БПКп > 150 мг/л. Двухступенчатая схема используется при высокой исходной концентрации органических загрязнений в воде, а также при наличии в воде веществ, скорость окисления которых резко различается. На первой ступени очистки БПКп сточных вод снижается на 50-70 %. Конструкция классического биофильтра. Биологический фильтр (биофильтр) - сооружение, в котором сточная вода фильтруется через загрузочный материал, покрытый биологической плёнкой (биоплёнкой), образованной колониями микроорганизмов. Биофильтр состоит из следующих частей: • фильтрующей загрузки, помещенной в резервуар круглой или прямоугольной формы в плане; • водораспределительного устройства, обеспечивающего равномерное орошение сточной водой поверхности загрузки биофильтра; • дренажного устройства для удаления очищенной сточной воды; • вентиляционного устройства, с помощью которого поступает не обходимый для окислительного процесса воздух.  Толщина образующейся биоплёнки зависит от гидравлической нагрузки, концентрации органических веществ, от пористости и удельной поверхности загрузочного материала, влияния внешней среды и многих других факторов. толщина анаэробного слоя значительно больше аэробного. В нормально работающем биофильтре общая толщина слоя биоплёнки может составлять от микрон в верхних его слоях до 3-6 мм в нижних. Фильтруясь через загрузку биофильтра, загрязненная вода оставляет в ней нерастворимые примеси, не осевшие в первичных отстойниках, а также коллоидные и растворенные органические вещества, сорбируемые плёнкой. Под термином «фильтрация» не следует упрощенно понимать только процессы механического процеживания сквозь толщу загрузочного материала. Биофильтр это сооружение биологической очистки с фиксированной биомассой, закреплённой на поверхности загрузочного материала, которая осуществляет процессы извлечения и сложной биологической переработки загрязнений из сточных вод. Микроорганизмы биоплёнки в процессе ферментативных реакций окисляют органические вещества, получая при этом питание и энергию, необхомые для своей жизнедеятельности. Часть органических веществ микроорганизмы используют как материал для увеличения своей массы. Таким образом, в процессе метаболических реакций происходит преобразование загрязнений в простые соединения (вода, минеральные соединения и газы), В, результате из сточной воды удаляются органические загрязнения, проходят процессы денитрификации и увеличивается масса активной плёнки в теле биофильтра. Отработавшая и омертвевшая плёнка смывается и выносится из тела биофильтра протекающей водой. Необходимый для химического процесса кислород поступает в толщу загрузки путём естественной или искусственной вентиляции фильтра. По типу загрузочного материала биофильтры делятся на две категории: с объемной (зернистой) и плоской загрузкой. В качестве зернистой загрузки используют щебень, гравий, гальку, шлак, керамзит, керамические и пластмассовые кольца, кубы, шары, цилиндры и т.п. Плоская загрузка - это металлические, тканевые и пластмассовые сетки, решетки, блоки, гофрированные листы, пленки и т.п., нередко свернутые в рулоны. Биофильтры с плоскостной загрузкой подразделяются на следующие виды: • с жесткой засыпной загрузкой. В качестве загрузки могут использоваться керамические, пластмассовые и металлические засыпные элементы. В зависимости от материала загрузки плотность ее составляет 100-600 кг/м3, пористость 70-90%, высота слоя загрузки 1-6 м; • с жесткой блочной загрузкой. Блочные загрузки могут выполняться из различных видов пластмассы (гофрированные и плоские листы или пространственные элементы), а также из асбестоцементных листов. Плотность пластмассовой загрузки 40-100 кг/м , пористость 90-97%, высота слоя загрузки 2-16 м; • с мягкой или рулонной загрузкой, выполненной из металлических сеток, пластмассовых пленок, синтетических тканей (нейлон, капрон), которые крепятся на каркасах или укладываются в виде рулонов. Плотность такой загрузки 5-60 кг/м3, пористость 94-99% высота слоя загрузки 3-8 м. Биофильтры с объемной загрузкой подразделяются на капельные, высоконагружаемые, башенные. Технологические характеристики работы биофильтров. Биофильтр с плоскостной загрузкой. Биофильтры с плоскостной загрузкой можно разделить на группы по типу загрузки: а) жесткая засыпная в виде колец, обрезков труб и других элементов — могут быть использованы керамические, пластмассовые и металлические засыпные элементы плотностью 100—600 кг/м3 и пористостью 70—90 % при высоте слоя 1—6 м; б) жесткая блочная в виде решеток или блоков, собранных из чередующихся плоских и гофрированных листов, — могут быть использованы различные виды пластмасс (поливинилхлорид, полиэтилен, полипропилен, полистирол и др.) плотностью 40—100 кг/м3 и пористостью 90—97 % при высоте слоя 2—16 м, а также асбестоцементные листы плотностью 200—250 кг/м3 и пористостью 80—90 % при высоте слоя 2—6 м; в) мягкая из металлических сеток, пластмассовых пленок или синтетических тканей (нейлон, капрон), которые крепят на специальных каркасах или укладывают в виде рулонов — такая загрузка имеет плотность 5—60 кг/м3 и пористость 94—99 % при высоте слоя до 3—8 м. К биофильтрам с плоскостной загрузкой следует отнести и погружные биофильтры, представляющие собой, как правило, резервуары с днищем вогнутой формы, заполненные сточной водой. Вдоль резервуара, несколько выше уровня обрабатываемой сточной жидкости, установлен вал, на котором насажены пластмассовые, асбестоцементные или металлические диски диаметром 0,6—3 м. Расстояние между дисками составляет 10—20 мм, частота вращения вала с дисками 1—40 мин "'. Биофильтры с жесткой засыпной и мягкой загрузкой рекомендуется применять при расходах сточных вод до 10 тыс. м3/сут, а биофильтры с жесткой блочной загрузкой — при расходах до 50 тыс. м3/сут. Погружные биофильтры с успехом применяются при малых расходах сточных вод, до 500 м3/сут.  Биофильтр с плоскостной (пластмассовой) загрузкой: 1- корпус из облегчённых листов по металлическому каркасу; 2 - пластмассовая загрузка; 3 - решетка; 4 - бетонные столбовые опоры; 5 - подводящий трубопровод, б - реактивный ороситель; 7 - отводящие лотки Биофильтр с плоскостной (пластмассовой) загрузкой: 1- корпус из облегчённых листов по металлическому каркасу; 2 - пластмассовая загрузка; 3 - решетка; 4 - бетонные столбовые опоры; 5 - подводящий трубопровод, б - реактивный ороситель; 7 - отводящие лоткиплотность плоскостных загрузочных материалов (12,2-140 кг/м3) значительно меньше, чем традиционных из гравия или щебня (1350-1500 кг/м3), что позволяет упростить и облегчить фундамент и ограждающие конструкции биофильтров. Пористость плоскостных загрузочных материалов (87-99%) более чем вдвое выше, чем у объемных загрузок (40-50%), что позволяет отказаться от принудительной вентиляции и сэкономить значительное количество электроэнергии. Удельная поверхность плоскостных загрузочных материалов 80-450 м2/м3, против 50- 80 м2/м3 у объемных. Однако, даже при одинаковой удельной поверхности активная поверхность плоскостных загрузочных материалов значительно больше за счет отсутствия мертвых зон, образующихся при соприкосновении фракций засыпного загрузочного материала. Биологические фильтры с плоской загрузкой обладают значительно более высокой окислительной способностью, чем фильтры с объемной загрузкой. Окислительная способность - это скорость растворения кислорода в процессе аэрации полностью обескислороженной воды при атмосферном давлении и температуре 20 оС Конструктивные схемы погружных (дисковых и барабанных) биофильтров. Погружные биофильтры имеют признаки биофильтров и аэротенков. Погружной биофильтр состоит из следующих основных частей: – резервуара; – пространственной конструкции загрузки, обладающей развитой поверхностью и закрепленной на вращающемся горизонтальном валу, расположенном над поверхностью обрабатываемой в резервуаре сточной воды; – лотков для распределения поступающей и сбора обработанной сточной воды; – устройства, с помощью которого приводится во вращение горизонтальный вал. По виду пространственных конструкций загрузки погружные биофильтры подразделяются на: дисковые, шнековые, трубчатые, барабанные. Наибольшее распространение в практике очистки сточных вод получили дисковые и барабанные. Погружные биофильтры имеют ряд преимуществ по сравнению с биофильтрами и аэротенками: – индустриальны в строительстве; – компактны; – имеют малую энергоемкость; – просты и надежны в эксплуатации; – не требуют больших перепадов высот при движении воды, что свойственно всем другим биофильтрам, а при наличии перепада, равного 0,5 – 1 м, горизонтальный вал может вращаться за счет энергии падающего потока сточной воды. Погружные биофильтры выдерживают залповые поступления сточных вод, их целесообразно применять при большом коэффициенте не равномерности поступления сточных вод. Использование погружных биофильтров в технологических схемах очистки позволяет отказаться от рециркуляции сточных вод при прекращении их поступления на очистные сооружения. Наличие резервуара с обрабатываемой сточной водой и вращение пространственной конструкции загрузки исключает возможность засыхания биопленки.  Схема погружного дискового биофильтра:1 – подача сточных вод; 2-5 – соответственно первая, вторая, третья и четвертая ступени погружного дискового биофильтра; 6 – выпуск обработанных сточных вод Схема погружного дискового биофильтра:1 – подача сточных вод; 2-5 – соответственно первая, вторая, третья и четвертая ступени погружного дискового биофильтра; 6 – выпуск обработанных сточных водДисковые погружные биофильтры состоят из дисков диаметром 1 – 5 м (целесообразно 2-3 м), и закрепляемых на вращающемся горизонтальном валу на расстоянии ; 10 – 25 мм друг от друга. Диски выполняются из металла, пластмасс, асбестоцемента, тканей; их толщина составляет 1-10 мм. степень погружения дисков в обрабатываемую сточную воду 0,3 – 0,45 диаметра. Сточная вода подается в распределительный лоток, а затем в резервуар погружного биофильтра, где пакеты дисков постоянно вращаются с помощью электродвигателей или других устройств. На поверхности дисков закрепляются и развиваются колонии микроорганизмов, образующие биопленку, близкую по видовому составу биопленке биофильтров с объемной и плоскостной загрузкой. При нахождении части поверхности дисков с биопленкой в жидкой фазе осуществляется процесс сорбции на ней нерастворенных, коллоидных и растворенных органических загрязнений, содержащихся в обрабатываемой сточной воде. При повороте пакета дисков биопленка оказывается на воздухе, где происходит интенсивное поглощение кислорода и окисление сорбированных загрязнений. За счет вращения дисков осуществляется также процесс аэрации обрабатываемой сточной воды. Часть биопленки, включая отработавшую, отрывается от поверхности дисков и находится в обрабатываемой сточной воде во взвешенном состоянии аналогично хлопьям активного ила. Таким образом, процессы окисления органических загрязнений сточной воды осуществляются как биопленкой на поверхности дисков (аналогично биофильтру), так и активным илом в объеме обрабатываемой воды (аналогично аэротенку). В зависимости от состава сточных вод и необходимой степени очистки число ступеней дисковых погружных биофильтров составляет 1 – 4 и более, эффективность их работы 50-98% Барабанные погружные биофильтры состоят из барабанов, закрепленных на вращающемся горизонтальном валу и заполненных загрузочным материалом. Жесткий корпус барабана обтягивается сеткой или другим материалом, а внутри корпуса помещаются засыпные загрузочные элементы, плоскостные материалы, блочные секции, на поверхности которых развивается биопленка. Барабаны длиной 2-3 м и диаметром 2-2,5 м помещаются в резервуары, куда поступает обрабатываемая сточная вода; частота вращения барабана 0,5-5 мин 1; степень погружения барабанов в обрабатываемую сточную воду 0,3-0,45 диаметра  Восьмисекционный погружной барабанный биофильтр:1 – подводящий лоток; 2 – электродвигатель с редуктором; 3 – резервуар; 4 – секция биофильтра; 5 – вал; 6 – промежуточная опора; 7 – секции со стержнями; 8 – отводящий лоток; 9 – гибкая пластмассовая пленка; 10 – кожух биофильтра односекционный погружной барабанный биофильтр, для загрузки секций могут быть использованы обрезки пластмассовых труб, шаровидные и другие пористые материалы, имеющие развитую поверхность и небольшую плотность. Для обеспечения механической прочности внутри барабана устанавливаются ребра жесткости, а также устраиваются поперечные и продольные перегородки, которые делят барабаны на шесть – восемь секторов. В качестве загрузки используются металлические, пластмассовые и асбе-стоцементные гофрированные, перфорированные и гладкие листы, мягкие тканевые и пленочные материалы, блочные загрузочные элементы из пластмасс, которые крепятся к каркасу барабанного биофильтра. Засыпные элементы из нарезанных пластмассовых труб, различного вида изделий из пластмасс, металла, а также волокнистые материалы заполняют сектор погружного барабанного биофильтра на 60-90% объема. Число секций барабанов на одном горизонтальном валу достигает 8-10. Если число секций более двух, то необходимо устраивать промежуточные опоры для вращающегося горизонтального вала. Обрабатываемая сточная вода из резервуара сквозь сетку поступает внутрь барабана и контактирует с загрузочным материалом, на поверхности которого закрепляется биопленка. При вращении барабана элементы загрузки попеременно оказываются то в жидкости, то на воздухе. Процессы биологической очистки сточных вод осуществляются аналогично процессам в дисковых погружных биофильтрах. Если используются засыпные твердые или волокнистые элементы, то при вращении барабана они перемещаются внутри его секторов, что обеспечивает эффективный контакт закрепленной биопленки с обрабатываемой сточной водой и высокую дозу биомассы в объеме резервуара. Расчет погружных барабанных биофильтров сводится к определению площади поверхности загрузочного материала. |