ыыы. Шпаргалки - Ответы к экзамену по технике защиты окружающей среды. Общие схемы построения технологических схем очистки

Скачать 3.38 Mb. Скачать 3.38 Mb.

|

|

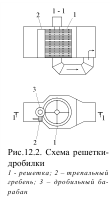

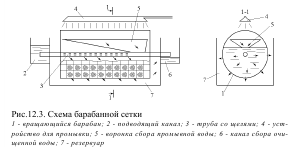

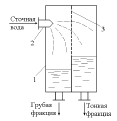

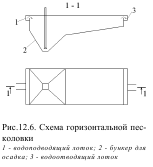

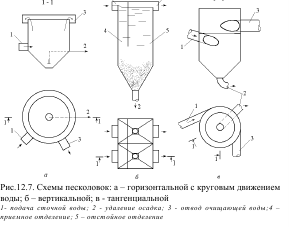

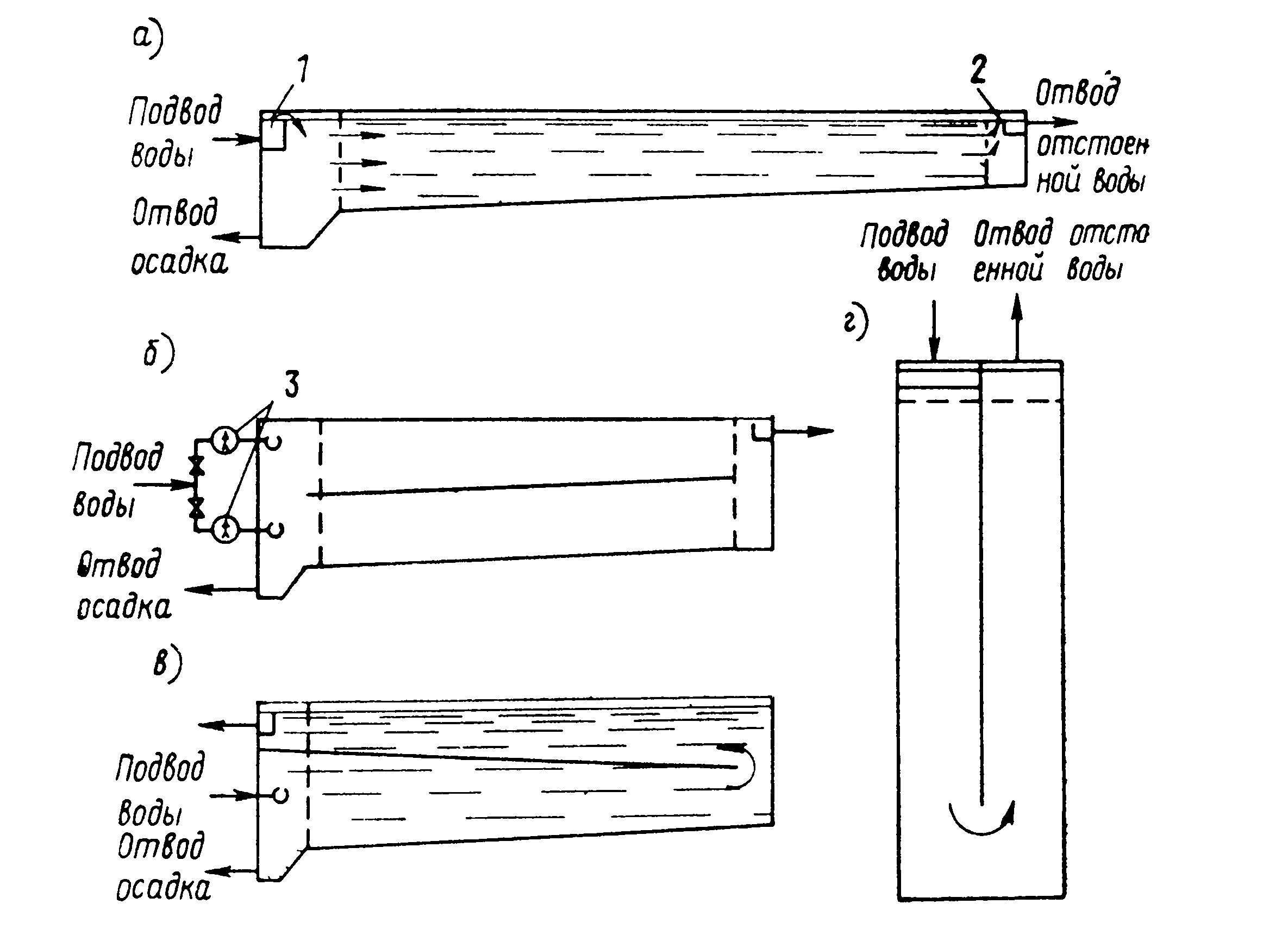

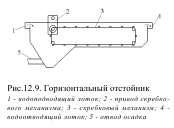

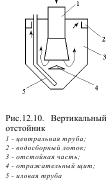

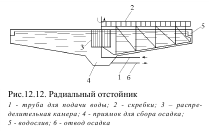

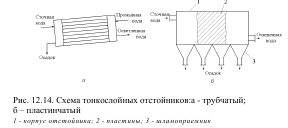

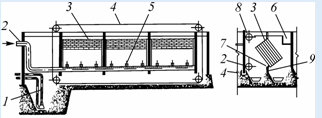

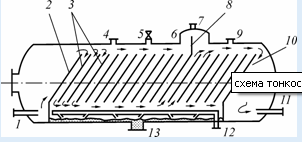

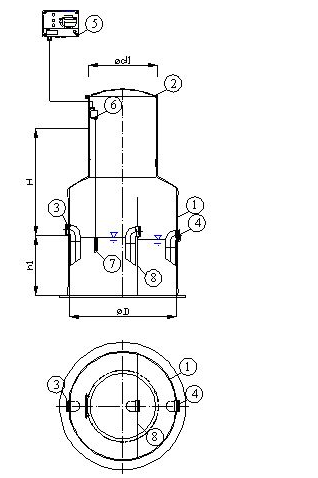

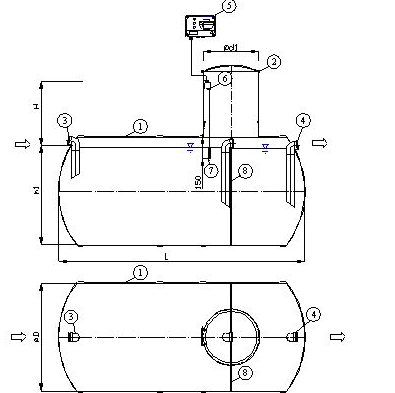

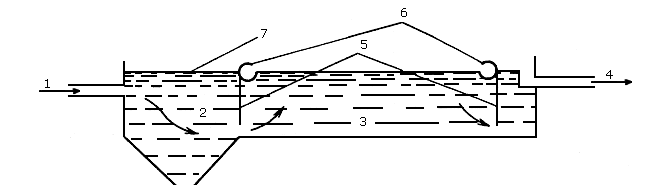

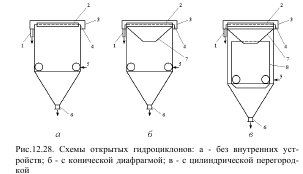

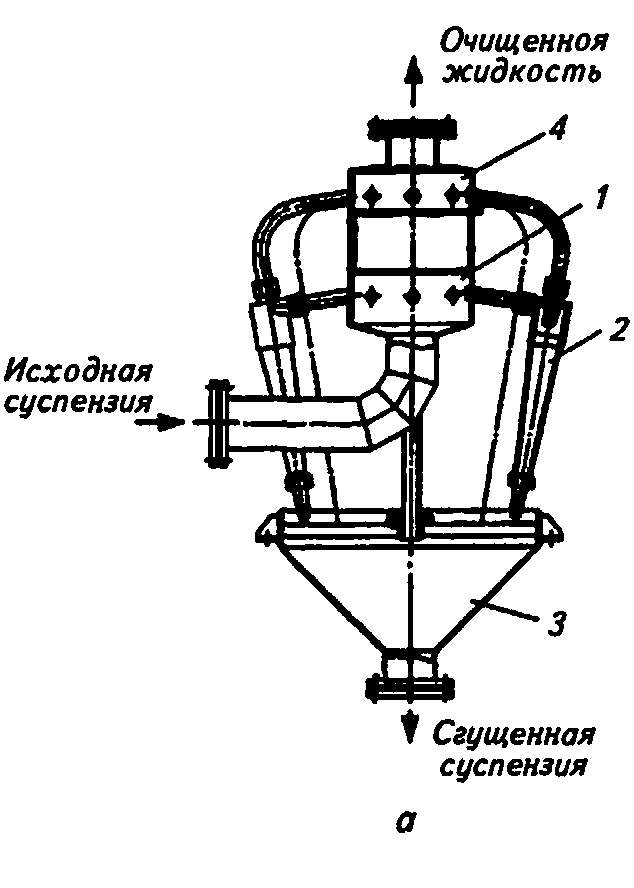

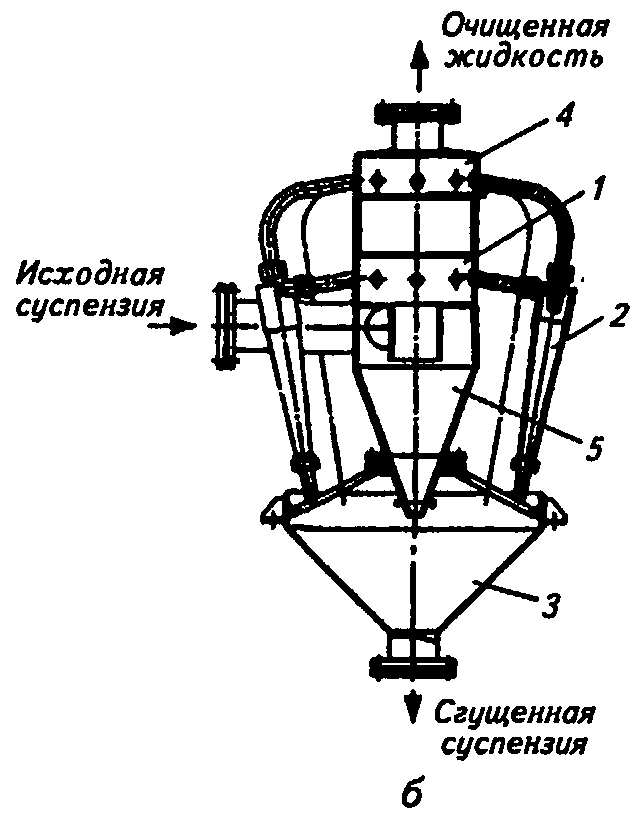

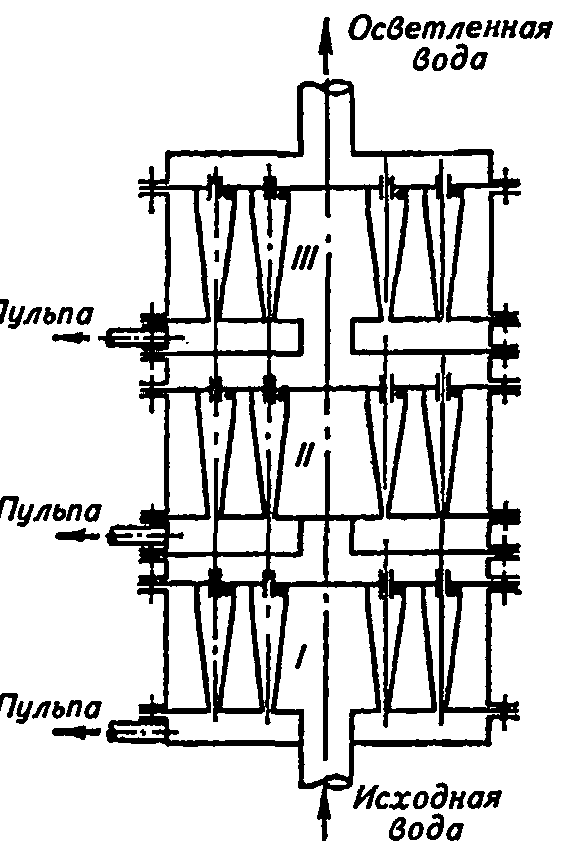

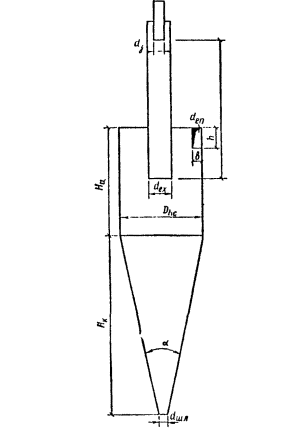

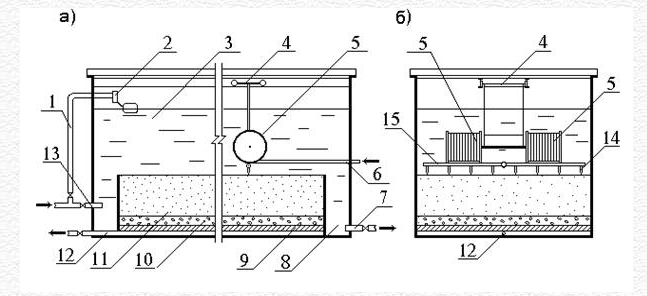

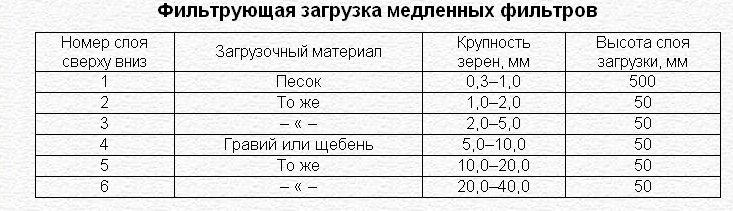

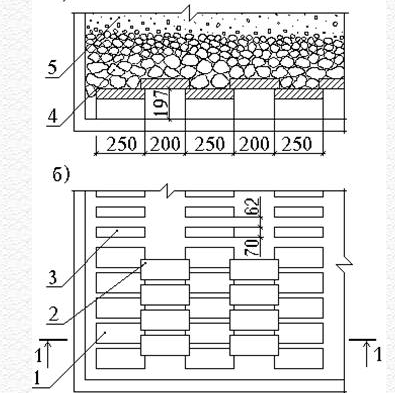

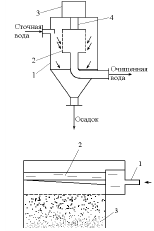

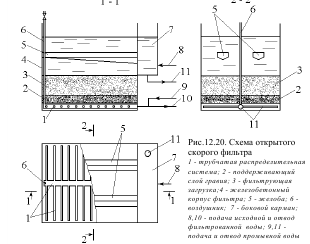

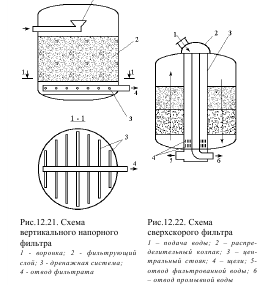

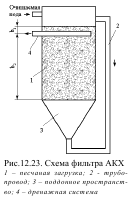

Общие схемы построения технологических схем очистки. В состав технологической схемы очистки сточных вод входит четыре основных блока: - блок механической очистки – для удаления крупных отбросов, нефтепродуктов и песка; - блок доочистки (физико-химические методы очистки); - блок полной биологической очистки – для удаления основной части органических загрязнений; - блок глубокой доочистки. Перед сбросом в водоемы или направлением в замкнутые системы водоснабжения сточные воды подвергаются очистке. Методы очистки сточных вод подразделяются на рекуперационные и деструктивные. Рекуперационные методы предусматривают извлечение из сточных вод и дальнейшую переработку всех ценных веществ. При использовании деструктивных методов вещества, загрязняющие воды, подвергаются разрушению путем окисления или восстановления. Продукты разрушения удаляются из воды в виде газов или осадков. Очистные сооружения сыродельных заводов можно классифицировать следующим образом: -по гидравлическим условиям работы: проточные, непроточные и комбинированные; -по режиму работы: непрерывно работающие и периодически работающие; -по характеру работы в системе водного хозяйства: работающие в прямоточной системе, работающие в оборотной (частично замкнутой) системе, работающие в прямоточной системе с повторным использованием воды и работающие в полностью замкнутой (бессточной) системе; -по месту сброса очищенных сточных вод: со сбросом в производственную канализацию, со сбросом в городскую канализацию, со сбросом в водоем; -по схеме очистки: одноступенчатые и многоступенчатые, с обессоливанием воды и без обессоливания воды, реагентные, малореагентные и безреагентные; -по применяемой технологии очистки: нейтрализационные, механической, химической очистки, физико-химической очистки, биологической очистки и комбинированные. Выбор метода очистки и конструктивное оформление процесса производятся с учетом следующих факторов: санитарных и технологических требований, предъявляемых к качеству очищенных вод с учетом дальнейшего их использования; количества и качества сточных вод; эффективности процесса обезвреживания. В процессе очистки сточных вод образуются большие массы осадков, которые подвергаются обезвреживанию, обеззараживанию, обезвоживанию, сушке и подготавливаются к дальнейшему использованию. Промышленные и бытовые сточные воды содержат взвешенные частицы растворимых и нерастворимых веществ. Взвешенные примеси (твердые и жидкие) образуют с водой дисперсную систему. В зависимости от размера частиц дисперсные системы делятся на три группы: 1) грубодисперсные системы с частицами размером более 0,1 мкм (суспензии и эмульсии); 2) коллоидные системы с частицами размером от 0,1 мкм - 1 нм; 3) истинные растворы, имеющие частицы, размеры которых соответствуют размерам отдельных молекул или ионов. Для удаления взвешенных частиц из сточных вод используют гидромеханические процессы (периодические и непрерывные) процеживания, отстаивания (гравитационное и центробежное), фильтрование. Выбор метода зависит от размера частиц примесей, физико-химических свойств и концентрации взвешенных частиц, расхода сточных вод и необходимой степени очистки. Физико-химические методы играют значительную роль при очистке производственных сточных вод. Они применяются как самостоятельно, так и в сочетании с механическими, химическими и биологическими методами. В последние годы область применения физико-химических методов очистки расширяется, а доля их среди др. методов очистки возрастает. К физико-химическим методам очистки сточных вод относят коагуляцию, флотацию, адсорбцию, ионный обмен, экстракцию, ректификацию, выпаривание, дистилляцию, обратный осмос и ультрафильтрацию, кристаллизацию, десорбцию и др. Эти методы используют для удаления из сточных вод тонкодисперсных взвешенных частиц (твердых и жидких), растворимых газов, минеральных и органических веществ.Биологическая очистка основана на жизнедеятельности микроорганизмов, которые способствуют окислению или восстановлению органических веществ, находящихся в сточных водах в виде тонких суспензий, коллоидов, в растворе и являются для микроорганизмов источником питания, в результате чего и происходит очистка сточных вод от загрязнения. Механизм изъятия органических веществ из сточной воды и их потребление микроорганизмами схематично может быть представлен тремя этапами: 1 этап - массопередача органического вещества из жидкости к поверхности клетки. Скорость протекания этого процесса определяется законами молекулярной и конвективной диффузии веществ и зависит от гидродинамических условий в аэротенке. Оптимальные условия для подведения загрязнений и кислорода создаются посредством эффективного и постоянного перемешивания содержимого аэротенка. Первый этап протекает быстрее последующего процесса биохимического окисления загрязнений. 2 этап - диффузия через полупроницаемые мембраны в клетке или самого вещества или продуктов распада этого вещества. Большая часть вещества попадает внутрь клеток при помощи специфического белка-переносчика, который образует комплекс, диффундирующий через мембрану. Затем комплекс распадается, и белок-переносчик возвращается в новый цикл переноса. 3 этап - метаболизм органического вещества с выделением энергии и образованием нового клеточного вещества. Превращение органических соединений носит ферментативный характер. Конечными продуктами распада являются такие вещества, как нитраты, сульфаты, двуокись углерода, вода. Определяющими процессами для технологического оформления очистки воды являются скорости изъятия загрязнений и скорость разложения этих загрязнений. Активный ил в контакте с загрязненной жидкостью в условиях аэрации проходит следующие фазы развития. 2. Сооружения для предварительной механической очистки сточных вод. Решетки и процеживатели Для удаления из воды наиболее крупных загрязнений используются решетки и сита. Решетки обычно выполняют роль защитных сооружений и служат, в основном, для извлечения крупных отходов производства (мездра, бумага, тряпье, обломки древесины, камни, мусор), попадание которых в последующие очистные сооружения может вызвать засорение труб и каналов, а также нарушение нормальной работы или поломку движущихся частей оборудования. Решетки подразделяются на неподвижные, подвижные и совмещенные с дробилками (комминуторы). Они могут быть с механической или ручной очисткой, устанавливаться вертикально или наклонно, под углом 60о. Решетки изготовляют из металлических стержней различной формы, чаще всего круглой или прямоугольной. Ширину зазоров (прозоров) между ними принимают от 15 до 20 мм, стандартные прозоры равны 16 мм. Очистку решеток от задержанных загрязнений можно производить вручную, если количество уловленных загрязнений не превышает 0,1 м3/сут, и механическими граблями. Грабли можно устанавливать перед решеткой и после нее. Уловленные на решетках загрязнения измельчают в специальных дробилках и возвращают в поток воды перед решеткой. Наибольшее применение получили решетки следующих типов: решетки механические унифицированные РМУ, поворотные МГТ, малогабаритные вертикальные РМВ, комбинированные решетки-дробилки типов РД и КРД. Схемы решеток простейшего типа  Скорость движения воды в прозорах механизированных решеток принимают 0,8-1,0 м/с, во избежание продавливания отбросов. Суммарная площадь живого сечения решеток Fc определяется: где Qmax - максимальный расход сточных вод; Vр - скорость движения воды в прозорах решетки. Общая ширина решетки: где S - толщина стержня решетки; n - число стержней; в - ширина прозора между стержнями. Потери напора в решетке можно определить по формуле: где k - коэффициент, учитывающий увеличение потерь напора из-за засорения решетки, k=3; ξ- коэффициент сопротивления, зависящий от формы стержней; V - скорость движения воды перед решеткой, (0,7 – 0,8 м/с). Решетки размещают в отдельных отапливаемых и вентилируемых помещениях, снабженных грузоподъемными приспособлениями. Решетки-дробилки совмещают функции решетки и дробилки, применяются для задержания и дробления отходов без извлечения их из потока сточной воды. Схема решетки-дробилки типа РД  Решетка-дробилка состоит из левого барабана с режущими пластинами и резцами, корпуса с трепальными гребнями и приводного механизма. Сточная вода поступает на вращающийся барабан с щелевидными отверстиями, проходит внутрь барабана (скорость 1,2 м/с) и движется далее вниз к выходу из решетки-дробилки. Крупные фракции загрязнений задерживаются на перемычках между щелевыми отверстиями барабана и транспортируются при вращении барабана к трепальным гребням, закрепленным на неподвижном корпусе. Такая конструкция является компактной, а процесс можно полностью автоматизировать. Решетки-дробилки задерживают и дробят отбросы в потоке воды, в результате чего отпадают процессы транспортирования их к дробилке и улучшаются санитарные условия. 3.Сооружения для предварительной механической очистки сточных вод. Сита и сетки, сетчатый барабанный фильтр. Для удаления более мелких взвешенных веществ применяются сетки (сита) и микрофильтры. В практике используются вращающиеся сита трех типов: барабанные, дисковые и ленточные, а также плоские (подъемные) сита. Барабанные сетки представляют собой непрерывно действующий механизм в виде вращающегося барабана, на который натянута тонкая металлическая сетка. Размеры ячеек барабанных сеток 0,3-0,8 мм, а микрофильтров 0,04-0,07 мм. Рабочая сетка располагается между поддерживающими, имеющими ячейки размером 10*10 мм. Барабан погружен в воду на глубину 0,6-0,85 от диаметра и вращается в камере со скоростью 0,1-0,5 м/с. Сточная вода может фильтроваться как через внутреннюю, так и через наружную поверхность барабана в зависимости от ее подвода. Скорость процеживания 0,8-1,0 м/с. Задержанные сеткой примеси смываются промывной водой с давлением 0,15-0,2 МПа и удаляются вместе с ней. Расход промывной воды составляет 1-2 % от количества очищенной воды. Эффективность очистки воды на барабанных сетках 40-45 %, а на микрофильтрах 40-60 %. Производительность сита зависит от диаметра барабана (Д6=1,5-3,0 м) и его длины (L6=1-4,5 м) и составляет от 4 до 45 тыс.м3/сут. Такие сита устанавливают для очистки сточных вод текстильной, целлюлозно-бумажной, кожевенной промышленности; на них задерживаются такие примеси как древесное волокно, шерсть, мездра. Схема барабанной сетки  Дисковые сита - это сетки, натянутые на диск, в них осуществляется лобовая подача воды, параллельно оси вращения дисков. Сита имеют диаметр Д=1,2-3,0 м, пропускная способность изменяется от 2,4 до 48 тыс.м3/сут. Ленточная сетка представляет собой непрерывное проволочное полотно, перекинутое через расположенные один над другим два горизонтальных барабана. Полотно состоит из отдельных секций (металлических рамок), шарнирно соединенных между собой. Сетка изготовляется из тонкой проволоки (латунной, медной или нержавеющей стали) диаметром 0,2-0,4 мм с ячейками от 0,3*0,3 до 2*2 мм. Плоская подъемная сетка представляет собой проволочное полотно, натянутое на стальную раму. Рабочая сетка изготовляется из проволоки диаметром 1-1,5 мм с ячейками от 2*2 до 5*5 мм, поддерживающая из более толстой проволоки диаметром 2-5 мм с ячейками 20*20 мм. Размеры таких сеток 0,8*2 м. Скорость прохождения воды в них 0,2-0,4 м/с. Для разделения взвешенных веществ на фракции могут быть использованы фракционаторы, основной частью которых является вертикальная сетка, разделяющая емкость на две части. Диаметр отверстий сетки 0,06-0,1 мм. При разделении 50-80 % взвешенных частиц остается в грубой фракции.  4.Схемы песколовок различных типов. Их назначение и описание работы. Песколовки - это сооружения, предназначенные для выделения из сточных вод тяжелых минеральных примесей, главным образом, песка, крупностью частиц свыше 0,15-0,25 мм при расходах сточных вод более 100 м3/сут. Наряду с минеральными примесями в песколовках отстаиваются вещества органического происхождения, гидравлическая крупность которых близка к гидравлической крупности песка. Работа песколовок основана на действии гравитационных сил. В зависимости от направления основного потока сточной воды их подразделяют на горизонтальные - с прямолинейным или круговым движением воды, вертикальные - с движением воды снизу вверх и песколовки с винтовым (поступательно-вращательным) движением воды; последние в зависимости от способа создания винтового движения бывают тангенциальными и аэрируемыми. Песколовки сооружают из сборных железобетонных элементов унифицированных размеров. Тип песколовки выбирают в зависимости от производительности очистной станции, схемы очистки сточных вод, обработки осадка, характеристики взвешенных веществ. При производительности до 50 тыс.м3/сут надлежит принимать тангенциальные песколовки, свыше 10 тыс.м3/сут - горизонтальные, свыше 20 тыс.м3/сут - аэрируемые.  Рис.12.6. Схема горизонтальной песколовки 1 - водоподводящий лоток; 2 - бункер для осадка; 3 - водоотводящий лоток Горизонтальные песколовки с прямолинейным движением воды имеют прямоугольную форму в плане Пропускная способность таких песколовок 70-280 тыс. м3/сут. Скорость движения воды при максимальном притоке 0,3 м/с, при минимальном - 0,15 м/с. Продолжительность пребывания воды в них не менее 30 с. Для поддерживания постоянной скорости потока в песколовке устраивают не менее двух отделений, включением или отключением одного из них добиваются оптимальной скорости. Расчетную (рабочую) глубину песколовок принимают 0,25-1,0 м, строительную 0,5-2,0 м. При объеме песка более 0,1 м3/сут обязательно механизированное удаление осадка. Песок сдвигается к приямку, расположенному в начале сооружения, скребками, при этом происходит частичная промывка осадка. Из приямка песок удаляют гидроэлеваторами или песковыми насосами. Песколовки с круговым движением воды (рис.12.7 а) являются разновидностью горизонтальных песколовок и представляют собой круглый в плане резервуар с кольцевым периферийным лотком для протекания сточной воды. Осадок собирается в коническое дннище, откуда его удаляют гидроэлеваторами. Такие песколовки диаметром 4 и 6 м рассчитаны на пропускную способность от 1,4 до 70 тыс.м3/сут при двух отделениях глубиной от 2 до 3 м. В горизонтальных песколовках задерживается до 65-75 % всех минеральных загрязнений, содержащихся в воде. Вертикальные песколовки рассчитаны на производительность от 100 до 5000 м3/сут и состоят из приемного и отстойного отделений, а также осадочной части (рис.12.7 б). Скорость движения воды в приемном отделении 0,1 м/с, в отстойном 0,05 м/с. Высота рабочей (осадочной) части песколовки 0,3-1,0 м, общая высота до 3,2 м. Тангенциальные песколовки имеют круглую в плане форму (рис.12.7 в). Вода в них подается по касательной к цилиндрической части сооружения, что вызывает вращательное движение песка, способствует отмывке от песка органических веществ и предотвращает их выпадение в осадок. Песок, содержащийся в сточной воде, прижимается к стенкам сооружения за счет центробежной силы и отделяется от воды в результате образующегося нисходящего течения. Нагрузку на песколовку принимают 110-130 м3/(м2ч), ее диаметр не более 6 м. При скорости движения в подающем лотке 0,7-1,1 м/с в песколовке задерживается 92-98 % песка с гидравлической крупностью 18-24 мм/с. Глубина песколовки конструктивно принимается равной половине ее диаметра. Аэрируемые песколовки представляют собой прямоугольные или круглые в плане резервуары, в которые осуществляется подача воздуха. Воздух способствует вращению воды в песколовке и тем самым повышению эффекта осаждения. В горизонтальной аэрируемой песколовке (рис.12.8) вдоль одной из стенок на расстоянии 45-60 см от дна по всей длине песколовки устанавливают аэраторы из дырчатых труб с отверстиями 3-5 мм, а под ними устраивают лоток для сбора песка.  Рис.12.7. Схемы песколовок: а – горизонтальной с круговым движением воды; б – вертикальной; в - тангенциальной 1- подача сточной воды; 2 - удаление осадка; 3 - отвод очищающей воды;4 – приемное отделение; 5 – отстойное отделение  Рис.12.8. Схема горизонтальной аэрируемой песколовки 1 - водоподводящий лоток; 2 - водоотводящий лоток; 3 - подача воздуха Интенсивность аэрации 3-5 м3/(м2⋅ч). Поступательная скорость движения воды в таких песколовках 0,05-0,12 м/с, вращательная 0,25-0,3 м/с, продолжительность пребывания воды в песколовке 2-3 мин. Общая глубина песколовки 0,7-3,5 м, отношение ширины отделения песколовки к глубине В:Н = 1:1,5. Осадок из аэрируемых песколовок содержит до 90-95 % песка и при длительном хранении не загнивает. Такие песколовки имеют производительность от 70 до 280 тыс.м3/сут. Отстойники: назначение, классификация. Отстойники являются основными сооружениями для механической очистки сточных вод, используются для удаления оседающих или всплывающих примесей сточных вод, главным образом, органических. В зависимости от назначения отстойников в технологической схеме очистной станции они подразделяются на первичные, устанавливаемые в начале технологической схемы перед сооружениями биологической или физико-химической очистки, и вторичные - в конце схемы после биологической очистки. По режиму работы различают отстойники периодического действия (контактные) и непрерывные (проточные). Первые применяются для очистки малых количеств сточных вод, вторые - для очистки любых объемов загрязненных вод. Отстойники разделяются на три основных конструктивных типа в зависимости от направления движения воды - вертикальные, горизонтальные, радиальные. К отстойникам относят и осветлители, где одновременно с отстаиванием сточная вода фильтруется через слой взвешенного осадка, а также комбинированные сооружения - осветлители-перегниватели и двухъярусные отстойники, в которых наряду с осветлением воды осуществляется сбраживание и уплотнение выпавшего осадка. Тип отстойника и его конструкцию следует выбирать в зависимости от производительности, концентрации и характера нерастворенных примесей в воде, способа обработки осадка, уровня стояния грунтовых вод, местных условий площадки строительства. В каждом конкретном случае выбор типа отстойников должен определяться в результате технико-экономического сравнения нескольких вариантов. Число первичных отстойников надлежит принимать не менее двух, вторичных - не менее трех. Вертикальные отстойники применяют при производительности очистной станции до 20 тыс.мз/сут, горизонтальные - свыше 15 тыс.мз/сут, радиальные - свыше 20 тыс.мз/сут, осветлители-перегниватели - до 30 тыс.мз/сут, двухъярусные отстойники - до 10 тыс.мз/сут. В большинстве случаев эффект очистки в отстойниках составляет 50-70 % при продолжительности отстаивания 1-3 ч; эффективность работы осветлителей достигает 70 %. Для улучшения отстаивания в сточную воду вводят коагулянты и флокулянты, способствующие увеличению скорости осаждения взвешенных частиц. Схемы движения очищаемой воды в горизонтальных отстойниках.  Схемы движения воды в горизонтальных отстойниках а одноэтажном прямоточном (разрсз); б двухэтажном прямоточном (разрез); в двухэтажном с поворотом потока (разрез); г одноэтажном с поворотом потока (план); 1 и 2 соответственно распре делительный и сборный водосливы; 3 водомеры Горизонтальный отстойник представляет собой прямоугольный в плане бассейн, оборудованный водораспределительными водосборным устройствами, трубопроводами для подвода осветляемой и отвода ocветленной воды, а также устройством для периодического yдaления выпавшего осадка. Высоту отстойника в зависимости от высотной схемы станции принимают равной 3-5 м. Длину и ширину отстойника определяют расчетомI. Отношение длины к высоте отстойника должно быть не менее 10. Если длина отстоЙника получается слишком большой и указанное соотношение будет очень велико, то отстойник может быть выполнен с поворотом в горизонтальной или вертикальной плоскости, либо в виде двухэтажного с параллельнымдвижением воды в этажах Устройство типового горизонтального отстойника. Конструктивные размеры и параметры работы. Горизонтальные отстойники представляют собой прямоугольные в плане резервуары, выполненные из железобетона и оборудованные водораспределительными и водосборными устройствами. Вода поступает в отстойник с торцевой стороны. Для более равномерного распределения воды по сечению отстойника устраивают водораспределительные и водосборные устройства в виде поперечных водосливов, дырчатых перегородок и желобов. В отстойнике каждая частица движется с потоком воды в горизонтальном направлении со скоростью V и вниз под действием силы тяжести со скоростью Uo. Таким образом, скорость перемещения каждой частицы будет представлять равнодействующую двух этих скоростей. В отстойнике успеют осесть только те частицы, траектория которых пересекает дно отстойника в пределах его длины. Рабочая глубина отстойника Н=1,5-4 м, отношение длины к глубине L:Н=8-12 (до 20). Ширина отстойника В=(2-5)Н зависит от способа удаления осадка и обычно находится в пределах 6-9 м. Первичные отстойники спроектированы на производительность от 25 до 100 тыс.мз/сут. Длина горизонтального отстойника может быть определена:  где V - средняя расчетная скорость в проточной части отстойника, принимается 5-10 мм/с; Uo - гидравлическая крупность взвеси, мм/с; К =0,5 - коэффициент использования объема отстойника; W - вертикальная турбулентная составляющая, W=0,05V. Осадок, выпавший на дно отстойника, скребковым механизмом сгребается к иловому приямку, откуда удаляется плунжерным насосом. Уклон днища 0,005 в сторону бункера для сбора осадка. Продолжительность отстаивания составляет 1-3 ч. Эффективность осаждения до 60 %. Конструктивные схемы вертикальных отстойников (с центральной трубой и с нисходяще-восходящим движением воды) Вертикальные отстойники представляют собой цилиндрический (или квадратный в плане) резервуар с коническим днищем, образующим емкость для накопления осадка. Различные типы вертикальных отстойников отличаются конструкцией впускных и выпускных устройств. Наиболее распространенным типом является отстойник с впуском воды через центральную трубу, снабженную в нижней части раструбом и отражательным щитом.  Сточная вода подводится по центральной трубе и спускается по ней вниз. При выходе из центральной трубы она меняет направление движения и медленно поднимается вверх к периферийному водосборному лотку. Осаждение происходит в восходящем потоке, скорость которого равна 0,2-0,7 м/с. Высота зоны осаждения 2,7-3,8 м. Каждая частица движется с вверх со скоростью V и под действием силы тяжести вниз со скоростью Uo. При Uo > V частицы оседают, при Uo < V уносятся вверх. Эффективность осаждения в вертикальных отстойниках на 10-20 % ниже, чем в горизонтальных. Диаметр вертикальных отстойников 4-9 м, уклон стенок днища 50-60о. Вертикальные отстойники с нисходяще-восходящим потоком воды и с периферийным впуском жидкости отличаются только конструкцией впускных и выпускных устройств, однако они имеют в 1,3-1,5 раза большую производительность, чем с центральной трубой. Впускное устройство у них выполнено в виде кольцевого распределительного лотка переменного сечения с зубчатым водосливом. Диаметр вертикальных отстойников рассчитывают по формуле: где Q - расчетный расход сточных вод; К - коэффициент, принимаемый для вертикального отстойника с центральной выпускной трубой К=0,35, для других конструкций вертикальных отстойников К=0,65-0,7; n – количество отстойников.  Устройство типового радиального отстойника. Радиальные отстойники представляют собой круглые в плане резервуары диаметром от 18 до 50 м и более. Они предназначены для очистки больших количеств сточных вод с высоким содержанием взвесей (более 2000 мг/л). Известны радиальные отстойники трех конструктивных модификаций - с центральным или периферийным впуском воды и вращающимся сборно-распределительным устройством (УВР). В отстойниках с центральным впуском вода поступает по центральной трубе снизу вверх, а затем движется от центра к периферии. Скорость течения при этом меняется от максимальной в центре до минимальной на периферии, на середине радиуса она составляет 5-10 мм/с. Глубина проточной части отстойника 1,5-5 м, отношение диаметра к глубине D:Н=6-12 (до 30). Эффективность осаждения в них составляет 60 %. Осадок, выпавший на дно отстойника, сгребается скребковым механизмом, укрепленным на вращающейся ферме, к приямку, расположенному в центре, откуда удаляется насосом или под дествием гидравлического давления.  В отстойниках с периферийном впуском воды достигается в 1,2-1,3 раза большая эффективность очистки и в 1,3-1,6 большая производительность, чем в обычных радиальных отстойниках. Распределительное устройство представляет собой периферийный кольцевой лоток с зубчатым сливом или щелевыми донными отверстиями и полупрогруженную перегородку, которые образуют с бортом отстойника кольцевую зону, где происходит быстрое гашение энергии входящих струй, выделение и задержание плавающих веществ. Вода входит в рабочую зону отстойника через кольцевое пространство, образуемое нижней кромкой перегородки и днищем, а отводится через центральную трубу. Отстойники с вращающимся сборно-распределительны устройством (УВР) позволяют отстаивать воду практически в статических условиях, при этом пропускная способность радиального отстойника повышается приблизительно на 40 %. Схема распределительного устройства В отстойниках с периферийном впуском воды достигается в 1,2-1,3 раза большая эффективность очистки и в 1,3-1,6 большая производительность, чем в обычных радиальных отстойниках. Распределительное устройство представляет собой периферийный кольцевой лоток с зубчатым сливом или щелевыми донными отверстиями и полупрогруженную перегородку, которые образуют с бортом отстойника кольцевую зону, где происходит быстрое гашение энергии входящих струй, выделение и задержание плавающих веществ. Вода входит в рабочую зону отстойника через кольцевое пространство, образуемое нижней кромкой перегородки и днищем, а отводится через центральную трубу. Отстойники с вращающимся сборно-распределительны устройством (УВР) позволяют отстаивать воду практически в статических условиях, при этом пропускная способность радиального отстойника повышается приблизительно на 40 %. Схема распределительного устройства  Подача и отвод воды в таком отстойнике осуществляется через центральную чашу и сопрягающееся с ней радиальное подвижное устройство, которое представляет собой желоб, разделенный перегородкой на распределительный и сборный лотки. Сточная вода равномерно поступает в отстойную зону по всей длине затопленного распределительного лотка через щелевое днище и распределительную решетку из вертикально подвешенных струенаправляющих лопаток. Осветленная вода отводится через водослив водосборного лотка. Осадок сгребают скребками, укрепленными на ферме вращающегося устройства. Глубина зоны отстаивания принимается 0,8-1,2 м, глубина лотка составляет 0,5-1,5 м. Эффективность осветления достигает 65 %. Диаметр радиальных отстойников рассчитывается по той же формуле, что и радиус вертикальных отстойников, только коэффициент К принимается для обычных радиальных отстойников равным 0,45, для отстойников с вращающимся сборно-распределительным устройством 0,85 Тонкослойное отстаивание сточных вод. Сущность метода, его достоинства и недостатки. Для увеличения эффективности отстаивания используют тонкослойные (трубчатые или пластинчатые) отстойники. При малой глубине отстаивание протекает быстро, что позволяет уменьшить размеры отстойников. Эффективность трубчатых и полочных отстойников практически одинакова. Высоту тонкослойного пространства рекомендуется принимать 1-2 м, расстояние между пластинами 25-200 мм, длину 0,6-1 м. Тонкослойные блоки могут устанавливаться в корпуса обычных отстойников. Продолжительность очистки в таких отстойниках составляет 4-10 мин. Применение тонкослойных элементов позволяет значительно сократить продолжительность отстаивания и, следовательно, объем от- стойников. Тонкослойные отстойники позволяют значительно интенсифицировать процесс осаждения взвесей, на 60 % уменьшить площадь застройки и на 25-30 % повысить эффект осветления воды по сравнению с обычно применяемыми отстойниками. Как и обычные отстойники, они имеют водораспределительную, отстойную и водосборную зоны, а также зону накопления осадка. Отстойная зона полочными секциями или трубчатыми элементами делится на ряд неглубоких слоев (до 15 см). Полочные секции монтируются из плоских или волнистых пластин, удобных в эксплуатации. Трубчатые секции характеризуются большей жесткостью конструкции, обеспечивающей постоянство размеров по всей длине. Они могут работать с более высокими скоростями, чем полочные секции, но быстрее заиливаются осадками, труднее поддаются очистке и требуют повышенного расхода материалов. Гидравлический режим работы отстойников в значительной степени влияет на эффект их работы. Чем совершеннее конструкция отстойника, тем выше эффективность задержания взвешенных веществ. Совершенство конструкций связано с условиями входа воды в отстойник, т. е. со скоростью входа воды и величиной заглубления кожуха в радиальном или распределительной перегородки в горизонтальном отстойнике. Гидравлический режим работы оценивается по коэффициентам объемного использования и полезного действия отстойников. Преимущество тонкослойных отстойников также в том, что наличие параллельных пластин в сечение отстойника позволяет равномерно распределить поступающий поток воды и сохранить это распределение по всей длине. Следовательно в многоярусных отстойниках коэффициент использования объема гораздо выше. Тонкослойные отстойники классифицируются по следующим признакам: по конструкции наклонных блоков на трубчатые и полочные; по режиму работы - периодического (циклического) и непрерывного действия; по взаимному движению осветленной воды и вытесняемого осадка - с прямоточным, противоточным и смешанным (комбинированным) движением. Поперечное сечение трубчатых секций может быть прямоугольным, квадратным, шестиугольным и круглым. Полочные секции монтируются из плоских или гофрированных листов и имеют прямоугольное сечение. Они выполняются из стали, алюминия и пластмассы (полипропилена, полиэтилена, стеклопластиков). Практическая скорость потока для полочных элементов принимается 5-10 мм/с, для трубчатых элементов - до 20 мм/с. Трубки можно устанавливать с малым (до 5о) и большим (до 45-60о) наклоном. Трубчатый отстойник с небольшим наклоном работает периодически. Сначала проводят отстаивание, затем промывку трубок от осадка. Такие отстойники используются для осветления сточных вод с небольшим содержанием взвесей при расходах от 100 мз/сут до 10 тыс.мз/сут. Эффективность очистки 80-85 %. Типовая конструкция тонкослойного отстойника.  Рабочий объем тонкослойного отстойника разделен по высоте наклонными пластинами на ряд зон отстаивания. Отстаивание в тонких слоях потока жидкости протекает быстро, поскольку путь движения осаждающихся частиц в 10-50 раз меньше, чем в емкостных отстойниках. Тонкослойные отстойники являются более компактными и требуют меньшей площади очистных сооружений. Преимущество тонкослойных отстойников также в том, что наличие параллельных пластин в сечение отстойника позволяет равномерно распределить поступающий поток воды и сохранить это распределение по всей длине. Следовательно в многоярусных отстойниках коэффициент использования объема гораздо выше. Тонкослойный отстойник делится наклонными пластинами на ярусы глубиной 45-110 мм. Наклон пластин в 45-60° к горизонту обеспечивает сползание осадка из ярусов в уплотнитель осадка, а всплывающих нефтепродуктов - на поверхность воды. Устройство ярусов в отстойнике нефтеловушке одновременно с уменьшением его объема обеспечивает стабильность потока жидкости и нивилирует возникновения температурных и плотностных потоков. Схемы отстойников, оснащенных тонкослойными модулями.  Тонкослойный отстойник, представленный на рис.1., является прямоточным по извлекаемым нефтепродуктам и противоточным по оседающим взвешенным веществам. Тонкослойный отстойник, представленный на рис.1., является прямоточным по извлекаемым нефтепродуктам и противоточным по оседающим взвешенным веществам.В тонкослойных отстойниках и нефтеловушках в зависимости от конструкции возможно осуществить несколько различных схем движения потока жидкости и взвешенных веществ: прямоточная, когда поток жидкости и выделяемых из него частицы имеют одно направление; противоточная, когда отделяемые частицы движутся против потока жидкости; перекрестноточная, когда отделяемые частицы двигаются поперек движения потока жидкости. Конструкция тонкослойного отстойника нефтеловушки с противоточным движением выделенной нефти и потока жидкости представлена на рис.2. Это прямоугольная емкость, разделенная перегородкой 9 на две секции. Над перегородкой расположены блоки из параллельных пластин 3. Шарнирное соединение 7 блока с перегородкой позволяет изменять угол наклона блока для подбора оптимального значение, при котором не происходит зашламление ярусов. Сточная вод поступает в первую секцию отстойника нефтеловушки через заглубленный трубопровод 2 с насадками 5. При этом из потока выделяется крупнодисперсная нефть. Мелкодисперсная нефть, на задержание которой рассчитана нефтеловушка, выделяется при прохождении рабочего потока через блок с параллельными пластинами 3. Задержанная в ярусах нефть движется против основного потока, выходит из блока и всплывает в первой секции. Рабочий поток, выйдя из блока, поднимается вверх и, переливаясь через водослив в лоток 6 для приема очищенной воды, отводится из очистного сооружения.  Рис.2. Схема многоярусного отстойника нефтеловушки с противоточным движением воды и выделенной нефти: 1 - гидроэлеватор для удаления осадка; 2 - заглубленный трубопровод для подачи загрязненной жидкости; 3 - параллельные пластины; 4 - скребковый транспортер; 5 - насадки; 6 - лоток для приема очищенной жидкости; 7 - шарнирное соединение; 8 - нефтесборная труба; 9 – перегородка Рис.2. Схема многоярусного отстойника нефтеловушки с противоточным движением воды и выделенной нефти: 1 - гидроэлеватор для удаления осадка; 2 - заглубленный трубопровод для подачи загрязненной жидкости; 3 - параллельные пластины; 4 - скребковый транспортер; 5 - насадки; 6 - лоток для приема очищенной жидкости; 7 - шарнирное соединение; 8 - нефтесборная труба; 9 – перегородка Рис.3. Схема тонкослойного отстойника нефтеловушки: 1 - патрубок ввода сточной воды; 2, 8, 10 - перегородки; 3 - пластина; 4 - штуцер для выпуска воздуха; 5 - предохранительный клапан; 6 - нефтесборник; 7 - штуцер для выпуска уловленных нефтепродуктов; 9 - штуцер вакуум-клапана; 11 - штуцер для вывода осветленной воды; 12 - труба для смыва осадка; 13 - штуцер для вывода шлама Рис.3. Схема тонкослойного отстойника нефтеловушки: 1 - патрубок ввода сточной воды; 2, 8, 10 - перегородки; 3 - пластина; 4 - штуцер для выпуска воздуха; 5 - предохранительный клапан; 6 - нефтесборник; 7 - штуцер для выпуска уловленных нефтепродуктов; 9 - штуцер вакуум-клапана; 11 - штуцер для вывода осветленной воды; 12 - труба для смыва осадка; 13 - штуцер для вывода шламаПредставленная выше конструкция отстойника работает как противоточная для задержания нефтепродуктов и как прямоточная для задержания взвешенных веществ. Осадок, выделенный в первой и второй секциях нефтеловушки, скребковым транспортером 4 сгребается в соответствующие приямки, откуда гидроэлеваторами 1 откачивается на очистные сооружения для последующей обработки. Нефтепродукты, накопившиеся на поверхности, извлекаются из нефтеловушки через трубу 8. Многоярусный тонкослойный отстойник для очистки сточных вод представлен на рис.3. В поперечном сечении отстойник разделен на две последовательно работающие камеры перегородкой. В первой камере при движении воды сверху вниз выделяется основное количество нефтепродуктов и твердых частиц. Во второй камере происходит доочистка воды. В качестве полок применяются листы пластика, установленные под углом 45° к горизонту. Удаление уловленных нефтепродуктов автоматизировано. Осадок из отстойника удаляется периодически путем открытия ручной задвижки. Конструктивная схема многоярусного отстойника нефтеловушки с перекрестным движением рабочего потока жидкости и выделенного осадка, разработанная и рекомендуемая НИИ «ВОДГЕО», изображена на рис.4. Нефтеловушка изготовлена из железобетонного резервуара 12 прямоугольной формы. Отличительной особенностью является наличие двух зон отстаивания 3 и 5, имеющих самостоятельные приямки 1 для осадка. Сточная вода подается в первую зону грубой очистки 3 точно так же, как и в обычной емкостной нефтеловушке. В этой зоне из воды выделяются крупные капли нефти и песок. Наличие этой зоны позволяет отказаться от применения песколовок на очистных сооружениях. После извлечения крупнодисперсных загрязнений, поток воды поступает в вертикальный канал пропорционального водораспределительного устройства, служащего для распределения воды по сечению второй зоны. Водораспределительное устройство 4 расположено между первым и вторым приямками. Распределенный по сечению второй зоны поток жидкости поступает в пространство, разделенное параллельными пластинами на ярусы 6. Пластины объединены в блоки 7. Расстояние между блоками и распределительным устройством должно обеспечивать проход скребка. При движении рабочего потока в ярусах выделяются мелкодисперсная нефть и взвешенные вещества. Капли нефти всплывают к верхним пластинам яруса, укрупняются и движутся вверх по образующей яруса к периферии, а затем поднимаются на поверхность воды.  Рис.4. Многоярусный отстойник нефтеловушка с перекрестным движением рабочего потока жидкости Рис.4. Многоярусный отстойник нефтеловушка с перекрестным движением рабочего потока жидкостии выделенного осадка и нефти: 1 - приямок для осадка; 2 - впускное устройство; 3 - зона грубой очистки; 4 - распределительное устройство; 5 - зона тонкой очистки; 6 - ярусы; 7 - блок пластин; 8 - полупогруженная перегородка; 9 - водослив; 10 - водоприемный лоток; 11 - зазоры, перегораживаемые щитками; 12 - корпус; 13 - скребок; 14 – лоток Перекрестная схема отличается от противоточной более простой конструкцией распределительных устройств и лучшим гидравлическим режимом в межполочном пространстве. Однако при использовании перекрестной схемы для создания жесткости параллельных пластин, объединенных в блоки, требуется увеличивать толщину пластин, что приводит к возрастанию капитальных затрат, а устройство на пластинах гофр или ребер жесткости означает потери полезной высоты отстаивания. При противоточной схеме пространство между параллельными пластинами можно секционировать перегородками, которые увеличивают жесткость блока, и это позволяет изготавливать пластины из тонких листов (толщиной 0,2-0,45 мм). В таких блоках исходный поток делится на отдельные потоки, движущиеся в самостоятельных каналах. Такие отстойники за рубежом получили название трубчатых. Их преимущество заключается в том, что при одинаковых гидравлических нагрузках движение потока в них является более ламинарным, чем при перекрестноточной схеме, поэтому обеспечивается большая эффективность разделения. При содержании в воде тяжелых нефтепродуктов ярусы тонкослойного отстойника любой конструкции могут постепенно забиваться шламом. Проектированию многоярусных нефтеловушек должны предшествовать экспериментальный выбор материала пластин и определение угла их наклона. Типовые конструкции жироловушек. Жироулавливание. Жиры и масла не допускаются к спуску в водоем, так как они, покрывая тонкой пленкой большие площади водной поверхности, затрудняют доступ кислорода воздуха и тем самым тормозят процессы самоочищения водоема. Кроме того, жиры, содержащиеся в производственных сточных водах, являются сырьем, которое может быть переработано для технических целей. Поэтому сточные воды, содержащие жиры и масла (сточные воды столовых, фабрик-кухонь, мясокомбинатов, маслозаводов, фабрик первичной обработки шерсти и др.) в количестве более 100 мг/л, пропускают через жироловушки. Различают два вида жироловушек: цеховые и общие. Первые устанавливаются непосредственно у отдельных производственных цехов, сточные воды которых содержат много жиров; вторые устанавливаются на общем стоке жиросодержащих вод. В зависимости от количества задерживаемых жиров последние удаляются из жироловушек при помощи насосов и вакуумных установок. При удалении жира насосами или вакуумными установками его подогревают до 45—50° С. Цеховые жироловушки обычно имеют вид прямоугольных резервуаров глубиной (проточной части) не более 2 м. Продолжительность пребывания в них сточной жидкости принимается равной 5—7 мин. В начале и конце жироловушки устанавливают не доходящие (на 0,3—0,5 м) до дна поперечные перегородки. Общие жироловушки рассчитываются на более продолжительное пребывание в них жиросодержащей воды. Скорость протока в горизонтальных жироловушках рекомендуется принимать равной 0,5 мм/с, в вертикальных — 0,3—0,4 мм/с. Диаметр жировых частиц, задерживаемых в жироловушках, принимают равным 0,008—0,01 см, плотность всплывающего жира при 50° С— 0,9 г/см3. Жиросодержащая сточная вода поступает в распределительный лоток и далее в отстойную часть жироловушки. Для задержания всплывших веществ служит полузатопленная стенка в конце жироловушки, а для сбора — поворотные щелевые трубы, установленные в конце каждой секции. Трубы могут вращаться вокруг своей оси, регулируя этим высоту снимаемого слоя жира.   Корпус. 2. Крышка. 3. Входная труба. 4. Выходная труба. 5. Коробка сигнализации. 6.Распределительная коробка. 7. Датчик жиров. 8. Перегородка. 9.* Технологические колодцы (Ø 800 или Ø 1200) с крышками. 9.1*Технологические колодцы (Ø 800 или Ø 1200) без крышек. 1. Корпус. 2. Крышка. 3. Входная труба. 4. Выходная труба. 5. Коробка сигнализации. 6.Распределительная коробка. 7. Датчик жиров. 8. Перегородка. 9.* Технологические колодцы (Ø 800 или Ø 1200) с крышками. 9.1*Технологические колодцы (Ø 800 или Ø 1200) без крышек. * Дополнительная комплектация предусмотрена при нестандартном углублении сооружения. Схемы горизонтальной и вертикальной нефтеловушек. Горизонтальная нефтеловушка аналогична горизонтальному отстойнику, разделенному продольными вертикальными стенками на параллельные секции. Сточная вода поступает в каждую секцию. Всплывшая нефть скребковым механизмом передвигается к щелевым поворотным трубам и отводится из нефтеловушки. Глубина слоя воды в горизонтальной нефтеловушке от 1,2 до 2 м, ширина секции 2-3 м, отношение длины к глубине L:Н=15-20. Слой всплывших нефтепродуктов 0,1 м. Общие потери напора в нефтеловушке 0,4-0,5 м. Продолжительность отстаивания не менее 2 ч.  1 – сточная вода; 2 – приемная камера; 3 – отстойная зона; 4 – очищенная вода; 5 – вертикальные полупогруженные перегородки; 6 – нефтесборные щелевые трубы; 7 – пленка всплывших нефтепродуктов Вертикальная нефтеловушка аналогична вертикальному отстойнику Основные конструкции безнапорных гидроциклонов Безнапорные открытые - для удаления осаждающихся и всплывающих примесей. Открытые гидроциклоны имеют большую производительность и меньшее гидравлическое сопротивление, чем закрытые, но меньший эффект осветления. Часто их используют в качестве первой ступени в комплексе с другими аппаратами для механической очистки сточных вод. Число впускных патрубков в гидроциклоне для более равномерного распределения потока должно быть не менее двух. Скорость впуска воды 0,1-0,5 м/с. Разработаны различные конструкции открытых гидроциклонов): без внутренних устройств, с диафрагмой, с диафрагмой и цилиндрической перегородкой, многоярусные.  1 - отвод воды; 2 - полупогруженная кольцевая доска; 3 - лоток; 4 - кольцевой водослив; 5 - подача воды; 6 - отвод шлама; 7 - коническая диафрагма; 8 - цилиндрическая перегородка В открытых гидроциклонах задерживают всплывающие примеси и нефтепродукты кольцевым полупогруженным щитом. Диаметры открытых гидроциклонов составляют от 2 до 10 м. Напорные гидроциклоны (одиночные и батарейные) Условия применения центрифуг следующие: 1) локальная очистка производственных сточных вод, когда осадок представляет собой ценный продукт, который может быть утилизирован; 2) мелкодисперсный состав загрязнений, когда для их выделенияне могут быть применены реагенты. Гидроциклоны просты по устройству, компактны, легко обслуживаются, имеют высокую производительность, невысокую стоимость. Вращательное движение жидкости в гидроциклоне, приводящее к сепарации частиц, обеспечивается тангенциальным подводом воды к цилиндрическому корпусу. Вращение потока способствует агломерации частиц и увеличению их гидравлической крупности. При высоких скоростях вращения центробежные силы значительно больше сил тяжести. Скорость движения частицы в жидкости зависит от ее диаметра, разности плотностей фаз, вязкости и плотности сточной воды, ускорения центробежного поля. При больших значениях скоростей и малых радиусах гидроциклонов сила, действующая на частицу взвеси во вращающейся жидкости, будет значительно превосходить скорость их свободного осаждения: Кроме физических свойств жидкости, на эффективность работы гидроциклонов влияют конструктивные размеры (диаметр аппарата и устройство впускных и выпускных патрубков). Чем меньше диаметр гидроциклона, тем выше (при одинаковом напоре) его эффективность. Напорные гидроциклоны представляют собой цилиндрические аппараты с нижней конической частью. Сточная вода под давлением 0,15-0,4 МПа поступает по тангенциально расположенному вводу в верхнюю часть цилиндра и приобретает вращательное движение. Возникающие центробежные силы перемещают частицы примесей к стенкам аппарата по спиральной траектории вниз к выходному патрубку. Очищенная вода удаляется через верхний патрубок. Фактор разделения напорных гидроциклонов достигает 2000, что обусловливает их высокую эффективность. Диаметр напорных гидроциклонов от 75 до 1000 мм (типовых 50-500 мм), высота цилиндрической части равна примерно диаметру аппарата. Эффективность очистки 70 %. Скорость потока на входе достигает 20 м/с. Производительность гидроциклонов от 3 до 90 м3/ч. К недостаткам можно отнести высокую энергоемкость, быстрый износ стенок. Последнее устраняется футеровкой внутренней поверхности аппарата резиной или каменным литьем.  1 - цилиндрическая часть; 2 - отвод воды; 3 - впуск воды; 4 - коническая часть; 5 - отвод шлама 1 - цилиндрическая часть; 2 - отвод воды; 3 - впуск воды; 4 - коническая часть; 5 - отвод шламаДля увеличения производительности фильтров - напорных гидроциклонов гц, их объединяют в параллельно работающие батарейные гидроциклоны. Для гидроциклонов диаметром 50 – 200 мм выпускаются системы с единой емкостью для сбора осадка, что значительно ускоряет его выгрузку. В тех случаях, когда основным продуктом является твердая фаза (осадок) созданы батарейные гидроциклоны с механическим устройством выгрузки осадка шнекового типа. Мультигидроциклоны предназначены для удаления очень мелких частиц с гидравлической крупностью менее 0,1 мм/с (до 20 мкм) при сохранении больших расходов очищаемой воды. Мульти гидро циклоны состоят из гидроциклончиков малого диаметра (50 – 15 мм) расположенных внутри одного аппарата. Гидроциклончики работают параллельно, взвешенные вещества собираются в общую емкость, откуда и удаляются. Рабочая потеря напора в мультигидроциклонах составляет 1 – 2 кг/см2.   Батарейные гидроциклоны с центральным коллектором (а) и с гидроциклоном предварительной очистки (б): 1 — распределительная камера; 2— гидроциклои; 3 — бункер; 4 — камера сбора очищенной жидкости; 5 — гидроциклои предварительной очистки Батарейные гидроциклоны с центральным коллектором (а) и с гидроциклоном предварительной очистки (б): 1 — распределительная камера; 2— гидроциклои; 3 — бункер; 4 — камера сбора очищенной жидкости; 5 — гидроциклои предварительной очистки Схема батарейного гидроциклона для трехступенчатой обработки воды: I—III — ступени обработки Схема батарейного гидроциклона для трехступенчатой обработки воды: I—III — ступени обработки 17. Схема трехпродуктового гидроциклона  Аппараты имеют несколько сливных трубопроводов, отводящих целевые продукты из различных зон восходящего вихревого потока гидроциклонов. Такие конструкции аппаратов как правило, применяются при разделении многофазных сред. Медленный фильтр Медленные фильтры применяются для безреагентного осветления воды и представляют собой железобетонные или кирпичные резервуары прямоугольной или круглой в плане формы. Малая скорость фильтрования, значительная стоимость и большая занимаемая площадь привели к тому, что в отечественной практике водоочистки эти фильтры мало распространены. Медленные фильтры осветляют воду при помощи пленки, образующейся из отложившихся взвешенных частиц на мелкопористой фильтрующей перегородке. В медленных фильтрах перегородкой является слой мелкозернистого песка. Пленочное фильтрование обеспечивает задержание до 98 % загрязнений, в том числе бактериальных, поэтому часто применяется для питьевого водоснабжения.  Медленный фильтр с промывкой загрузки: а – продольный разрез; б – поперечный разрез; 1 – подвод неочищенной воды; 2 – поплавковый клапан; 3 – слой воды над загрузкой; 4 – тележка рыхлителя; 5 – вращающийся барабан со шлангом; 6 – шланг для подачи воды в рыхлитель; 7 – выпуск промывной воды; 8 – карман для сбора промывной воды; 9 – пористая плита; 10 – поддерживающие слои; 11 – фильтрующая загрузка; 12 – трубчатый дренаж; 13 – подача промывной воды; 14 – штуцер с насадком рыхлителя; 15 – распределительная труба рыхлителя Медленные фильтры можно применять для безреагентной очистки мутной (М < 1500 мг/л), малоцветной (Ц < 50 град) воды до питьевого качества. Медленные фильтры представляют собой железобетонные или кирпичные резервуары шириной до 6 м (при большей ширине фильтр разделяется на секции шириной до 6 м) и длиной до 60 м, открытые (в районах с теплым климатом) или закрытые, заполненные мелким кварцевым песком, уложенным на гравийные поддерживающие слои с соответствующей дренажной системой. Вода слоем 1,2–1,5 м над фильтрующей загрузкой процеживается со скоростью 0,1–0,2 м/ч до момента достижения предельных потерь напора, после чего производится регенерация загрузки. Механическая регенерация загрузки путем периодического срезания верхнего слоя песка толщиной 15–20 мм целесообразна при мутности воды до 50 мг/л и производительности станции водоподготовки не более 1000 м3/сут. Слой зернистого материала пополняется через каждые 10–15 циклов регенерации, для чего используют отмытый от загрязнений ранее использованный или свежий песок. Гидравлическая регенерация загрузки осуществляется механическим или гидравлическим разрыхлением ее поверхностного слоя и смывом загрязнений потоком воды. Фильтры с гидравлической регенерацией рекомендуются на станциях производительностью до 30 000 м3/сут и мутностью воды до 700 мг/л. При большей мутности перед медленными фильтрами следует предусматривать микрофильтры или префильтры для предварительного частичного осветления воды. Загрузка медленных фильтров из мелкозернистого песка и гравийные поддерживающие слои принимаются в соответствии с табл.  Дренаж медленных фильтров может выполняться из перфорированных труб, кирпича, бетонных плиток или кубиков, уложенных с прозорами. Рекомендуются также пористые керамические, полимербетонные и бетонные плиты. В фильтрах с площадью менее 15 м2 вместо дренажа в дне устраивают лоток. В медленных фильтрах с перекрытием расстояние от поверхности загрузки до перекрытия принимают не менее 2 м для создания возможности проведения работ по регенерации загрузки. На рис. 16.26 показан наиболее современный медленный фильтр с гидросмывом загрязнений с поверхности загрузки. В нем разрыхление грязевой пленки на поверхности загрузки производится напорными струями рыхлителя. Рыхлитель представляет собой закрепленные на водораспределительной трубе штуцеры с насадками. При скорости истечения воды из насадка 12 м/с и шаге между насадками 15 см разрыхляется и взмучивается слой песка на глубину до 30 см. Рыхлитель перемещается над поверхностью загрузки при помощи тележки, движущейся по закрепленным под перекрытием швелерным балкам. На тележке подвешены два вращающихся барабана с резиновыми шлангами. Смыв загрязнений осуществляется горизонтальным потоком поступающей исходной воды. Окончательная регенерация загрузки может производиться обратной промывкой с использованием профильтрованной воды. Сбор и отвод промывной воды осуществляется через боковой водослив в карман. Расход промывной воды принимается 9 л/с.м2, продолжительность смыва загрязнений с каждых 10 м длины фильтра – 3 мин.  Намывной фильтр Намывные фильтры представляют собой открытые, напорные или вакуумные резервуары, внутри которых находятся плоские или цилиндрические фильтрующие элементы с размером ячеек 100-150 мкм (пористые керамические, сетчатые, каркасно-навитые), на которые предварительно намывают специальные фильтрующие порошки. В качестве последних применяют диатомит, целлюлозу, бентонит, опилки и другие материалы с размером частичек 50-70 мкм. Наиболее широко используют диатомит и перлит, получаемые дроблением породы вулканического происхождения с последующим обжигом. Намывные фильтры применяют для очистки небольших объемов воды, если ее мутность не превышает 40 мг/л. Придостижении потери напора 15-20 м фильтр промывают обратным током воды.  Конструктивные схемы одно- и многослойных фильтров с тяжелой загрузкой. Применяемая загрузка, параметры работы Фильтры с зернистой загрузкой широко применяют для подготовки технических и оборотных вод, они незаменимы на водоочистных станциях хозяйственно-питьевого назначения для осветления и обесцвечивания поверхностных вод, а также для обезжелезивания подземных вод. песчаные, антрацитовые, керамзитовые, гранодиоритовые, из горелых пород, из туфов и т. п. Эти фильтры можно классифицировать по нескольким признакам: 1) по напору над фильтрующим материалом - на открытые (гравитационные), где фильтрование воды происходит под атмосферным давлением, и напорные фильтры, в которых над зернистым слоем создается избыточное давление; 2) по производительности с единицы площади фильтра, т.е. по скорости фильтрования - на медленные (0,1-0,3 м/ч), скорые (5-12 м/ч), сверхскоростные (свыше 25 м/ч) фильтры; медленные фильтры всегда открытые, скорые могут быть открытые или напорные, сверхскоростные - только напорные; 3) по крупности зерен фильтрующего материала - на мелкозернистые (до 0,4 мм), среднезернистые (0,4-0,8 мм) и грубозернистые (свыше 0,8 мм); мелкозернистую загрузку используют в медленных фильтрах, среднезернистую - в скорых и сверхскорых, грубозернистую - для очистки воды в технических целях; 4) по количеству слоев разных зернистых материалов - на одно-, двух-, трех- и многослойные фильтры; 5) по направлению движения фильтрующего потока - на фильтры с нисходящим или восходящим фильтрованием, на двухпоточные (фильтры АКХ); с горизонтальным направлением фильтрования (радиальные фильтры). Скорые безнапорные (самотечные) фильтры предназначены для осветления воды после реагентной обработки или без нее. Они представляют собой прямоугольные в плане железобетонные резервуары площадью 4-140 м2, загруженные фильтрующими слоями зернистого материала в один или два слоя с поддерживающими слоями гравия, под которыми размещена дренажная система для сбора отфильтрованной и равномерного распределения промывной воды (рис.12.20). Высота слоя загрузки этих фильтров зависит от диаметра зерен фильтрующего материала и составляет 0,4-2,0 м. Скорость воды в подводящих трубопроводах и каналах должна составлять 0,8-1,2 м/с, высота слоя воды над загрузкой фильтра не менее 2 м. Вода фильтруется сверху вниз, промывка осуществляется подачей воды снизу вверх. Для сбора промывной воды служат специальные желоба, расположенные над слоем фильтрующей загрузки. Однослойные фильтры загружают кварцевым песком с диаметром зерен 0,5-2,0 мм, двухслойные - либо однородным материалом с разной крупностью частиц, либо разнородными материалами. Многослойные фильтры имеют большую грязеемкость по сравнению с однослойными в 2-3 раза. Это позволяет либо увеличить скорость фильтрования, либо удлинить фильтроцикл. Продолжительность фильтроцикла при нормальном режиме работы скорых безнапорных фильтров должна составлять не менее 8-12 ч, скорость фильтрования при нормальном режиме 5-12 м/ч, при форсированном режиме 6-16 м/ч. При достижении потери напора 3,0-3,5 м скорые безнапорные фильтры останавливают на промывку. Промывку осуществляют либо только водой, подаваемой снизу вверх с интенсивностью 12-18 л/(м2с), либо одновременно промывают водой и продувают воздухом. Равномерное распределение воды по площади скорых фильтров осуществляют дренажными системами с поддерживающими слоями или без них.  Скорые напорные фильтры представляют собой закрытые вертикальные (рис.12.21) или горизонтальные резервуары со сферическими днищами, рассчитанные на рабочее давление до 0,6 МПа. Они используются для осветления воды после обработки ее коагулянтами без предварительного отстаивания. Производительность одного вертикального фильтра составляет 50-90 м3/ч. Такие фильтры выпускаются диаметрами 1,0-3,4 м, высота слоя загрузки в них 0,5-1 м. Гравийные поддерживающие слои в напорных фильтрах, как правило, не устраиваются. Напор воды создается насосами. Предельные потери напора в закрытых фильтрах, когда их останавливают на промывку, составляют 6-8 м. Скорость фильтрования в них такая же, как в открытых скорых фильтрах 5-12 м/ч, в крупнозернистых до 15 м/ч. Скорые напорные фильтры представляют собой закрытые вертикальные (рис.12.21) или горизонтальные резервуары со сферическими днищами, рассчитанные на рабочее давление до 0,6 МПа. Они используются для осветления воды после обработки ее коагулянтами без предварительного отстаивания. Производительность одного вертикального фильтра составляет 50-90 м3/ч. Такие фильтры выпускаются диаметрами 1,0-3,4 м, высота слоя загрузки в них 0,5-1 м. Гравийные поддерживающие слои в напорных фильтрах, как правило, не устраиваются. Напор воды создается насосами. Предельные потери напора в закрытых фильтрах, когда их останавливают на промывку, составляют 6-8 м. Скорость фильтрования в них такая же, как в открытых скорых фильтрах 5-12 м/ч, в крупнозернистых до 15 м/ч.  Сверхскорый напорный фильтр конструкции Г.Н. Никифорова работает при постоянном напоре с переменной скоростью фильтрования, уменьшающейся по мере загрязнения фильтра. Начальная скорость фильтрования составляет 50-100 м/ч. Фильтр представляет собой цилиндрический корпус с цилиндрической камерой внутри (рис.12.22). Пространство между цилиндрами разделено вертикальными перегородками на восемь отсеков-фильтров с песчано-гравийной загрузкой. В действии находится семь отсеков, а один на промывке. Продолжительность фильтроцикла в каждом отсеке не превышает 1-2 ч. Промывка фильтра автоматизирована, отсеки переключаются на промывку последовательно. Высота слоя загрузки 450 мм, гравийного поддерживающего слоя 500 мм. Максимальный диаметр фильтра 3 м, производительность 150 м3/ч. Такие фильтры обычно собираются в батареи. В основу двухпоточных скорых фильтров АКХ (рис. 12.23) положен принцип двухстороннего фильтрования воды с отводом фильтрата трубчатой дренажной системой, расположенной в толще фильтрующего слоя. Пространство над поверхностью песка соединяется трубопроводом с поддонным пространством. Дренажная система расположена на расстоянии 50-60 см от поверхности песка. Часть исходной воды направляется в дренажную систему, фильтруясь через слой песка b1, а другая часть по трубопроводу в поддонное пространство, а оттуда - в дренажную систему снизу вверх через слой песка b2. Основная масса воды поступает в нижнюю часть фильтрующего слоя и двигаясь снизу вверх проходит сначала через слой крупного, а затем более мелкого песка, чем обеспечивается повышенная грязеемкость и производительность фильтра при сокращении воды на промывку фильтра. Расчетная скорость фильтрования для фильтров АКХ составляет 10-12 м/ч при нормальном режиме и 12-15 м/ч при форсированном. С течением времени скорость фильтрования через нижний слой загрузки увеличивается, а через верхний слой, в связи с малой грязеемкостью его, уменьшается. К концу фильтроцикла скорость фильтрования через нижний слой составляет 80 % суммарной скорости. Недостаток фильт-ров АКХ - более сложная конструкция и управление их работой.  Фильтр с тяжелой загрузкой и восходящим движением воды. Работа контактных осветлителей и контактных фильтров основана на использовании явления контактной коагуляции. На поверхности зерен загрузки при движении воды, обработанной коагулянтом, снизу вверх сорбируются коллоидные и взвешенные частицы. Контактные осветлители являются своеобразной разновидностью скорых безнапорных фильтров, работающих по принципу пропускания воды с добавлением коагулянта в направлении убывания крупности зерен в слое. Объем сооружений очистки воды с применением контактных осветлителей уменьшается в 4-5 раз по сравнению с объемом сооружений обычного типа, т.к. перед контактными осветлителями не устраивают отстойников. В них на 15-20 % уменьшается расход коагулянта. В контактных фильтрах (рис.12.24), работающих по принципу контактной коагуляции, вода с добавленными к ней реагентами (в отличие от контактных осветлителей) фильтруется через зернистые слои загрузки сверху вниз. По конструкции контактные осветлители и контактные фильтры аналогичны скорым безнапорным фильтрам. Величина восходящей скорости потока в зоне осветления зависит от концентрации взвешенных веществ. Так, при обработке сточных вод сульфатом алюминия присодержании взвешенных веществ до 400 мг/л расчетная скорость восходящего потока vрасч = 0,8…1 мм/с, 400…1000 мг/л — vрасч = 1…1,1 мм/с, 1000…2500 мг/л — vрасч =1,1…1,2 мм/с.   Рис. 3.4. Осветлители со взвешенным слоем осадка:1 — воздухоотделитель; 2 — опускные трубы; 3 — осадкоотводные трубы или окна; 4 — осадкоуплотнитель; 5, 6 — трубопроводы выпуска осадка и отвода осветленной воды из осадкоуплотнителя Конструктивные схемы фильтров с плавающей загрузкой. Применяемая загрузка, параметры работы. Конструктивная схема фильтров с эластичной загрузкой. Принцип действия, применяемые загрузки, параметры работы. Одним из путей интенсификации фильтрования сточных вод является применение новых фильтрующих материалов. Перспективным является использование плавающих загрузок из различных полимерных материалов, обладающих достаточной механической прочностью, химической стойкостью, высокими площадью активной свободной поверхности и пористостью. К числу таких материалов относятся полистирол различных марок (в том числе пенополистирол), пенополиуретан, а также гранулы керамзита,котельные и металлургические шлаки. В зависимости от содержания и характера взвешенных веществ в сточной воде,подаваемой на очистные сооружения, а также от их пропускной способности принимаются следующие основные схемы фильтрования: через многоярусные или многослойные фильтры с загрузкой по убывающей крупности гранул по ходу осветляемой воды снизу вверх; через фильтры большой грязеемкости при фильтровании воды сверху вниз, с горизонтальным направлением фильтрования; с непрерывной регенерацией загрузки. |