ыыы. Шпаргалки - Ответы к экзамену по технике защиты окружающей среды. Общие схемы построения технологических схем очистки

Скачать 3.38 Mb. Скачать 3.38 Mb.

|

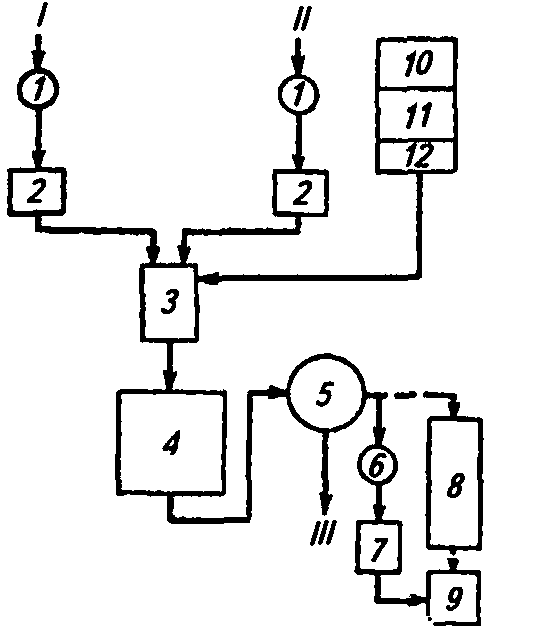

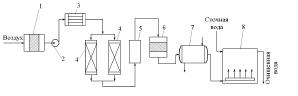

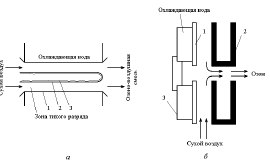

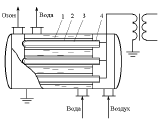

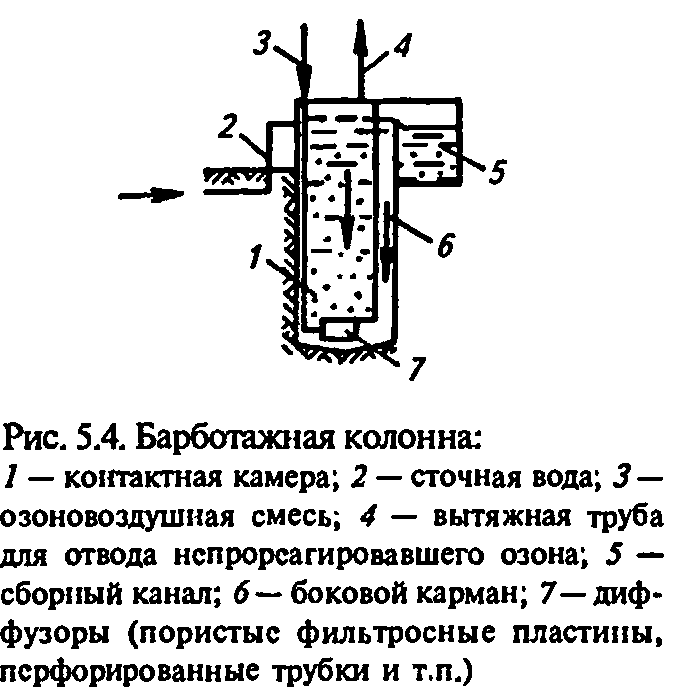

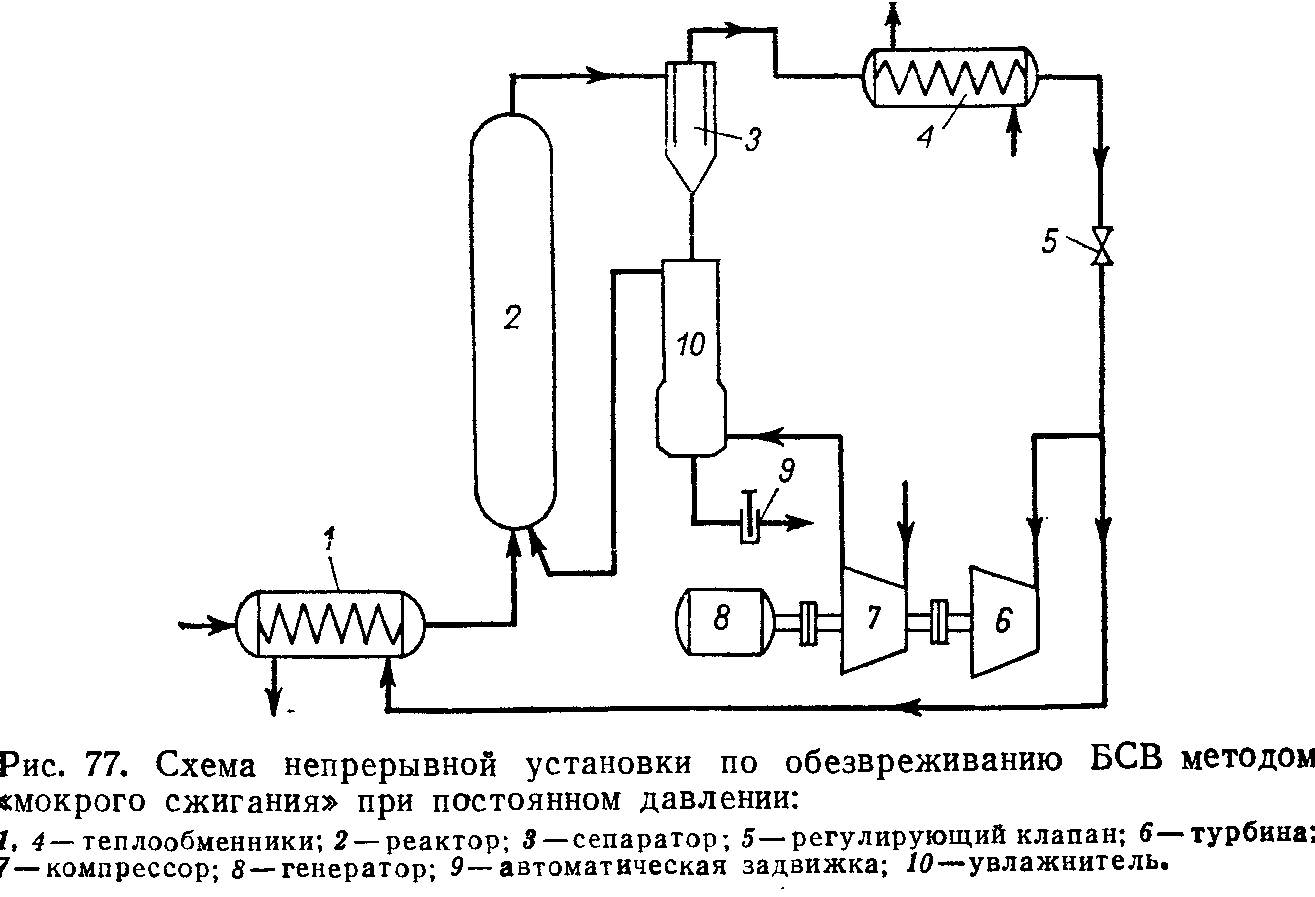

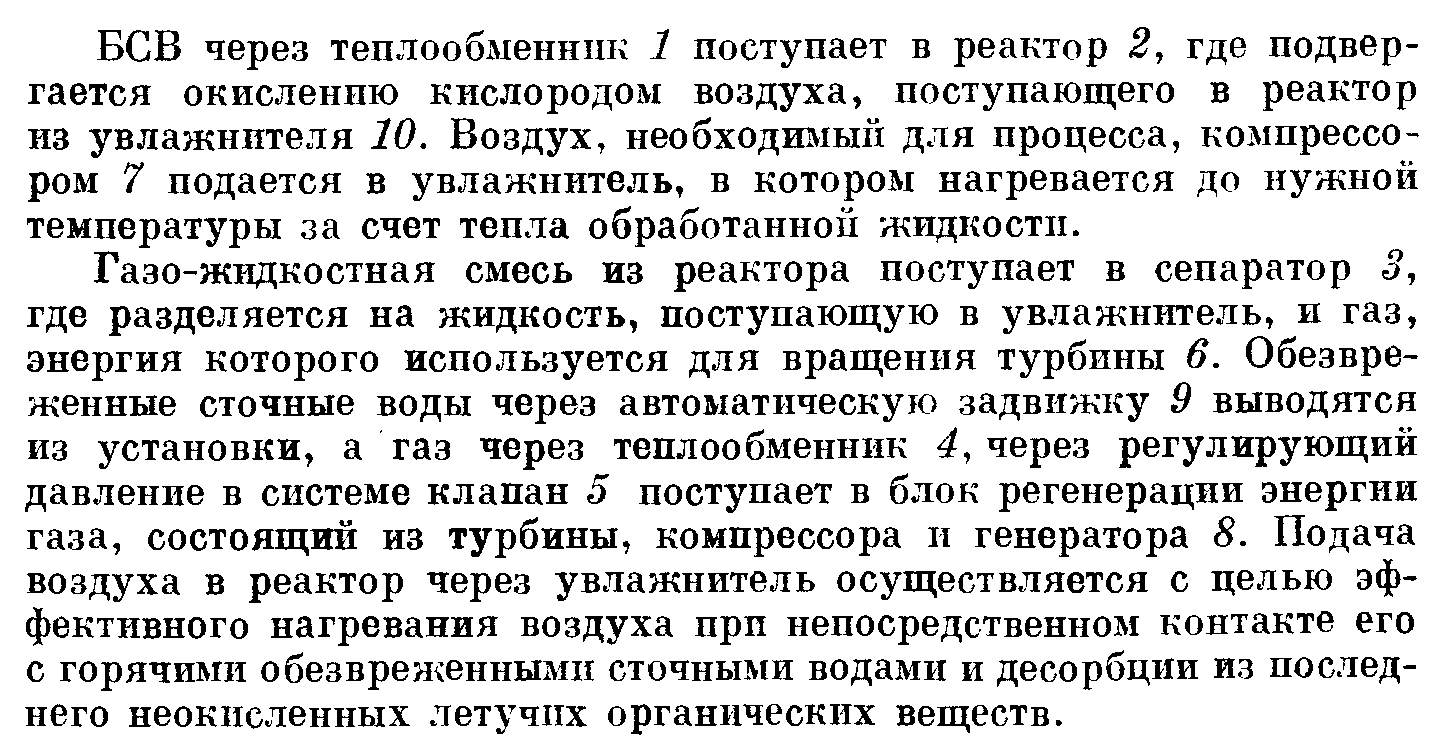

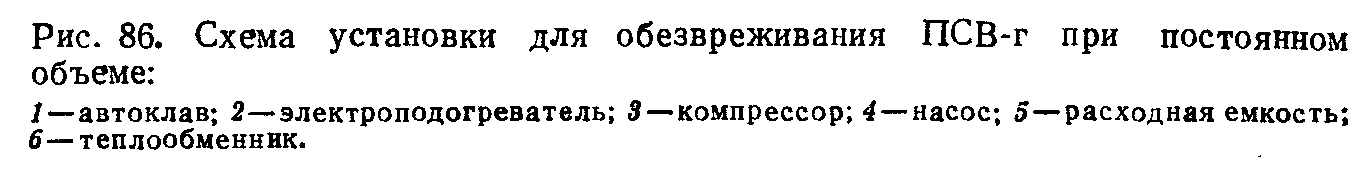

Схема установки нейтрализации сточных вод: Схема установки нейтрализации сточных вод: / — смеситель; 2 — погружной датчик; 3 — приборы системы автоматического регулирования; 4 — сборник известкового молока; 5 — насос; 6 — приемная часть дозатора; 7— дозатор; * — исполнительный механизм Установки для нейтрализации сточных вод (рис. 5.18) включают ре-агентное хозяйство, усреднители, смесители, контактные резервуары, отстойники для выделения шлама. Кислая вода из усреднителя поступает в ершовый смеситель /, являющийся одновременно и контактным резервуаром. Погружной датчик 2, установленный на выходе из смесителя, а также приборы системы автоматического регулирования 3 (электронный рН-метр, потенциометр со встроенным реостатным датчиком и электронный регулятор) позволяют осуществлять автоматическое регулирование рН воды на выходе из смесителя. Известковое молоко из сборника 4 насосом 5 подается в приемную часть 6 дозатора 7.  Принципиальная технологическая схема водно-реагентной нейтрализации сточных вод: / — кислые сточные воды; // — щелочные сточные воды; /// — нейтрализованные стоки; / — песколовка; 2 — усреднители; 3 — смеситель; 4 — контактный резервуар; 5 — отстойник; 6 — уплотнитель осадка; 7 — механическое обезвоживание осадка; 8 — шламовые площадки для обезвоживания осадка (при отсутствии механического обезвоживания); 9 — накопитель обезвоженного осадка; 10 — склад реагентов; // — приготовление раствора реагента; 12 — дозаторная реагента Принципиальная технологическая схема водно-реагентной нейтрализации сточных вод: / — кислые сточные воды; // — щелочные сточные воды; /// — нейтрализованные стоки; / — песколовка; 2 — усреднители; 3 — смеситель; 4 — контактный резервуар; 5 — отстойник; 6 — уплотнитель осадка; 7 — механическое обезвоживание осадка; 8 — шламовые площадки для обезвоживания осадка (при отсутствии механического обезвоживания); 9 — накопитель обезвоженного осадка; 10 — склад реагентов; // — приготовление раствора реагента; 12 — дозаторная реагентаДля организации эффективного процесса водно-реагентной нейтрализации используют различные смесители. Для смешения сточных вод с реагентами применяют смесители трех типов: ершовые — при расходе сточных вод до 400 л/с, типа «лоток Паршаля» и с пневматическим или механическим перемешиванием — для больших расходов. Для смешения сточных вод различных видов, как правило, используют смесители с пневматическим или механическим перемешиванием. 38. Окисление примесей сточных вод активным хлором. Хлорирование является химическим (окислительным) способом обработки сточной воды, получившим в настоящее время широкое распространение. В технологии очистки сточных вод хлорирование применяется для обеззараживания очищенных сточных вод от патогенных бактерий и вирусов и удаления из сточных вод фенолов, крезолов, цианидов и других веществ, а также для борьбы с биологическими обрастаниями на сооружениях. Для хлорирования сточных вод используется главным образом элементарный хлор. Кроме того, применяются следующие хлорсодержащие соединения: хлорная известь и другие сыпучие хлорсодержащие продукты, растворы гипохлорита натрия и кальция, двуокись хлора. Товарная хлорная известь содержит около 30-35 % активного хлора, а гипохлорит кальция - 30-45 %. Сl2, НОСl и ОСl образуют свободный активный хлор, который является основным обеззараживающим веществом. Хлорная известь содержит: Са(ОСl)2, Са(ОН)2, Н2О в различных соотношениях. Окисление цианидов гипохлоритами или хлором производят только в щелочной среде (рН≥10): Образующиеся цианаты легко гидролизуются в воде или окисляются до элементарного азота и диоксида углерода: Окисление цианидов, а также сероводорода протекает быстро (1-3 мин.) и полно. Образующиеся цианаты постоянно гидролизуются. При понижении рН cреды возможно протекание реакции прямого хлорирования цианида с образованием токсичного хлорциана: поэтому очень важно при окислении цианидов поддерживать щелочную среду. Хлор обладает бактерицидной реакцией, которая носит физиологический характер. Он вступает во взаимодействие с протеинами и аминосоединениями, которые содержатся в оболочке бактерии и ее внутриклеточном веществе. Результатом таких взаимодействий является химическое изменение внутриклеточного вещества, распад структуры клетки и прекращение жизнедеятельности бактерий. 39. Окисление примесей сточных вод диоксидом хлора Высокой окислительной способностью обладает диоксид хлора СlО2. Водные растворы СlО2 относительно устойчивы в течение длительного времени, при обработке сточных вод диоксидом не образуется токсичных продуктов прямого хлорирования (хлорциана, хлорфенола и др.) в любом диапазоне рН. Окисление ционидов диоксидом хлора протекает по уравнению: и наиболее интенсивно идет в щелочной среде при рН≥10. До тех пор, пока концентрация цианидов в растворе остается высокой, окисления до азота и диоксида углерода не происходит; цианаты начинают окис- ляться, когда остаточное содержание цианидов достигает 2,5-3 мг/л при дозе ClO2, близкой к теоретической. 40. Окисление примесей сточных вод озоном. Озонирование - один из перспективных методов обработки воды с целью ее обеззараживания и улучшения органолептических свойств. Озонирование применяется для очистки сточных вод от фенолов, нефтепродуктов, сероводорода, соединений мышьяка, ПАВ, цианидов, красителей, канцерогенных ароматических углеводородов, пестицидов и др. Обеззараживающее действие озона основано на высокой окислительной способности, обусловленной легкостью отдачи им активного атома кислорода. Озон значительно активнее хлора по отношению к вирусам, так как он действует непосредственно на протоплазму клетки; под действием хлора бактерии отмирают постепенно, а при введении озона практически мгновенно. Озон О3 является универсальным реагентом, поскольку может быть использован для обеззараживания, обесцвечивания, дезодорации воды, для удаления железа и марганца. Озон разрушает соединения, не поддающиеся воздействию хлора (фенол), не придает воде запаха и привкуса. Но при этом обладает сильными коррозионными свойствами и кратковременным действием. Поэтому все элементы озонаторных установок и трубопроводы, контактирующие с озоном или его водными растворами, должны изготовляться из нержавеющей стали и алюминия, а после обеззараживания озоном воду хлорируют для образования в воде требуемого остаточного хлора. Озон подают в сточную воду в виде озоновоздушной или озоно-кислородной смеси. Концентрация озона в смеси около 3 %. Для усиления процесса окисления смесь диспергируют в сточной воде на мельчайшие пузырьки газа. Озонирование представляет собой процесс абсорбции, сопровождаемой химической реакцией в жидкой фазе: Озонирование воды - достаточно сложный процесс, требующий объединения в одной установке устройств для компрессирования и кондиционирования воздуха, получения озона, смешения его с водой, рекуперации или разложения непрореагировавшего озона. Принципиальная технологическая схема озонирования состоит из двух основных узлов: получения озона и очистки сточных вод. Атмосферный воздух подают на фильтр, где он очищается от пыли, после чего воздуходувками направляется на охлаждающее устройство для отделения капельной влаги, а затем осушается на адсорбционных установках. Осушка воздуха является одним из основных этапов его подготовки перед получением озона и осуществляется в две ступени. На первой происходит предварительное охлаждение воздуха до 7-8 оС в холодильной установке рассолом, подаваемым от фреоновой холодильной установки. На второй воздух сушат в адсорберах с алюмо-гелиевой или силикагельной насадкой. Осушенный воздух подвергается тонкой очистке от пыли, а затем направляется в озонатор.  Рис. 13.5. Схема установки озонирования воды: 1 - воздушный фильтр; 2 - компрессор или воздуходувка; 3 - охлаждающее устройство; 4 - устройство для осушки воздуха; 5 - воздухонагреватель; 6 - пылевые фильтры; 7 - озонаторы; 8 - контактная камера В обрабатываемую воду озон вводят различными способами: барботированием воздушно-озоновой смеси в слое воды через фильтросные пластины или пористые трубки; смешением воды с озоновоздушной смесью в эжекторах или механических роторных смесителях, в абсорберах различных конструкций. Время контакта 5-20 мин. Эффективность озонирования зависит от количества и свойств загрязняющих воду веществ, температуры и рН среды, от дозы озона и метода его диспергирования. При водоподготовке доза озона составляет 0,75-3 мг/л, при доочистке сточных вод - 2-4 мг на 1 мг загрязнителя (нефтепродуктов, фенолов, ПАВ). 41. Технологическая схема установки для получения озона. Принцип действия, параметры работы В основе промышленного получения озона лежит реакция расщепления молекулы кислорода на атомы под действием тихого (коронного) электрического разряда с последующим присоединением к молекуле одного атома кислорода: О2 + 490,7 кДж ⇔ 20; 2О2 + 2О ⇔ 2О3 + 206,8 кДж На практике озон получают в специальных аппаратах - озонаторах, в которых воздух с определенной скоростью пропускается между электродами, соединенными с источником переменного тока высокого напряжения (5-25 кВ). Конструктивно электроды выполняются в виде двух концентрично расположенных цилиндров разного диаметра или в виде двух параллельных пластин (рис.13.3). Для получения тихого разряда электроды озонаторов разделяются диэлектриком с возможно большим удельным поверхностным сопротивлением, исключающим образование искрового или дугового разряда и обуславливающим равномерную структуру тихого разряда. В качестве диэлектриков используют обычное или боросиликатное стекло, эмаль, пластмассы.  Рис.13.3. Размещение электродов и диэлектрика в озонаторе: а - трубчатый озонатор: 1 - трубка из нержавеющей стали (электрод низкого напряжения); 2 - стеклянная трубка; 3 - фольга (электрод высокого напряжения) б - пластинчатый озонатор: 1 - пластинка из обычного стекла (диэлектрик); 2 – профилированные пластинки; 3 - полая пластинка из листового алюминия 85-95 % потребляемой озонатором электроэнергии затрачивается на тепловыделение, поэтому электродную систему необходимо охлаждать, тем более, что озон при повышенной температуре быстро разлагается. Производительность озонатора и расход электроэнергии на получение озона зависят от влагосодержания поступающего воздуха, температуры, содержания кислорода, а также от конструкции озонатора. Наиболее сильно на синтез озона влияет наличие в исходном газе водяного пара, даже небольшая влажность заметно понижает концентрацию озона. Производительность озонатора значительно возрастает при обогащении воздуха кислородом, для чего применяют цеолиты, селективно сорбирующие из него азот. При этом одновременно с обогащением кислородом происходит и глубокая осушка воздуха. Промышленные генераторы озона подразделяются на цилиндрические с трубчатыми горизонтальными или вертикальными электродами, плоские с пластинчатыми электродами и центральным коллектором или продольной циркуляцией. Более совершенными считаются трубчатые аппараты, на них в настоящее время производится основное количество озона. Производительность таких аппаратов достигает 10-12 кг озона в час.  Рис.13.4. Схема трубчатого озонатора: 1 - электрод низкого напряжения; 2 - диэлектрик; 3 - электрод высокого напряжения; 4 - стеклянная трубка Трубчатый озонатор с горизонтально расположенными электродами представляет собой аппарат, состоящий из цилиндрического корпуса и съемных сферических днищ. Для закрепления размещаемого в корпусе озонатора пакета электродов и разделения его на три секции в нем установлены вертикальные опорные решетки. 42. Схема барботажного абсорбера для озонирования воды. Особенности его работы Двухсекционная барботажная контактная камера наиболее распространена и применяется как для обеззараживания сточных вод, так и для их глубокой очистки. Озоно-воздушная смесь распыляется филыросными элементами, которые изготавливаются в виде плоских пластин, труб и разных типов диффузоров, из пористых материалов на основе керамики, металлокерамики и пластмасс. Обычно применяют материалы с размером пор от 50 до 100 мкм, так как более мелкие обладают значительным динамическим сопротивлением и быстро забиваются, а более крупные не обеспечивают достаточную дисперсность газовой фазы. Движение обрабатываемой сточной воды и озоно-воздушной смеси в контактной камере по встречным направлениям обеспечивает большую эффективность озонирования. Барботажные контактные камеры могут быть одно- и многоступенчатыми.  43. Метод жидкофазного окисления: сущность метода, условия реализации. Метод термоокислительного жидкофазного обезвреживания сточных вод (мокрого сжигания) состоит в окислении кислородом воздуха органических примесей сточных вод при температуре 100-350 оС и давлении, обеспечивающем нахождение воды в жидкой фазе (2-28 МПа). При высоких давлениях растворимость в воде кислорода значительно возрастает, что способствует ускорению процесса окисления органических веществ. В зависимости от температуры и времени контакта окисление органических примесей происходит полностью или частично (до карбоновых и дикарбоновых кислот или других промежуиточных продуктов). Вещества, летучие при условиях процесса, окисляются в основном в парогазовой фазе, а нелетучие - в жидкой. С увеличением концентрации органических примесей в воде экономичность процесса возрастает. Скорость реакций окисления растет с увеличением температуры. Конечные продукты жидкофазного окисления имеют высокую температуру и давление и, следовательно, обладают большой энергией, которую можно использовать для выработки электроэнергии и пара. Среди достоинств метода - возможность очистки большого количества сточных вод без предварительного концентрирования, отсутствие в продуктах окисления вредных веществ, универсальность и др. Недостатки: неполное окисление некоторых веществ, высокая стоимость оборудования, образование накипи на теплопередающих поверхностях, коррозия. Метод начинает использоваться в целлюлозно-бумажной, фармацевтической, нефтеперерабатывающей и др. отраслях промышленности. 44. Схема установки жидкофазного окисления работающей при постоянном давлении   45. Схема установки жидкофазного окисления работающей при постоянном объеме   46. Окисление примесей воды кислородом. Схема установки для реализации метода. Для окисления сульфидных сточных вод целлюлозных, нефтеперерабатывающих и нефтехимических заводов также применяется кислород. Реакция окисления идет в жидкой фазе при повышенных температуре и давлении. С повышением температуры и давления скорость реакции и глубина окисления сульфидов и гидросульфидов увеличиваются. Теоретически на 1 г сульфидной серы расходуется 1 г кислорода. Для полного окисления черного щелока (с концентрацией сульфида 6 г/л) при температуре 80…100 °С под давлением 0,1…0,8 МПа требуется 5,4 кг кислорода или 28 м3 воздуха на 1 м3 щелока; продолжительность контакта при этомсоставляет 1 мин. принципиальная схема установки по окислению сульфидов,содержащихся в сточных водах, кислородом воздуха. Сточная вода поступает в приемный резервуар и через теплообменник подается в окислительную колонну, а воздух — в нижнюю часть колонны. Влага из отработанного воздуха конденсируется в сепараторе, откуда направляется в приемный резервуар. Сточные воды после окисления охлаждаются в холодильнике и поступают на дальнейшую очистку. Необработанная сточная вода подогревается водяным паром и теплотой конденсата.  1 — подача сточной воды; 2 — приемный резервуар; 3, 4, 6 — выпуск соответственно конденсата, отработанного воздуха и увлажненного отработанного воздуха; 5—сепаратор; 7 — окислительная колонна; 8 — холодильник; 9 — выпуск обработанных сточных вод; 10 — воздухораспределительное устройство; 11 — подача воздуха; 12 —теплообменник; 13 — насос. 47. Окисление примесей воды пероксидом водорода. Пероксид водорода используется для окисления нитритов, альдегидов, фенолов, цианидов, серосодержащих отходов, активных красителей. Пероксид водорода в кислой и щелочной средах разлагается по следующим схемам:  В разбавленных растворах процесс окисления органических веществ протекает медленно, поэтому используют катализаторы – ионы металлов переменной валентности (Fe2+, Cu2+, Mn2+, CO2+, Cr2+, Ag2+). В процессах водообработки используют также восстановительные свойства пероксида водорода. В нейтральной и слабощелочной средах он легко взаимодействует с хлором и гипохлоритами, переводя их в хлориды: Эти реакции используют при дехлорировании воды. 48. Основные сооружения, применяемые в установках очистки сточных вод, реализующие способ реагентной коагуляции. Коагуляцию в очистке воды применяют для ускорения процесса осаждения тонкодисперсных примесей и эмульгированных веществ. Коагуляцией называется процесс укрупнения мельчайших коллоидных и диспергированных веществ при их столкновении, происходящий вследствие их взаимного слипания под действием сил молекулярного притяжения и химического сродства. Завершается этот процесс отделения агрегатов слипшихся частиц от жидкой фазы, как правило, осаждением. Различают два типа коагуляции: в свободном объеме (в камерах хлопьеобразования) и контактную (в толще зернистой загрузки или в массе взвешенного осадка). В качестве коагулянтов обычно используются соли алюминия или железа - сульфаты алюминия, железа (II, III), хлорида алюминия, хлорида железа (III), алюмината натрия, оксихлорида алюминия и др. Мо-гут применяться смешанные коагулянты из указанных солей, а также природные соединения, содержащие указанные соли, например, глинозем, Al2(SO4)3⋅18H2O. При использовании смесей Аl(SO4)3 и FeСl3 в соотношениях от 1:1 до 1:2 достигается лучший результат коагулирования, чем при раздельном использовании реагентов. Происходит ускорение осаждения хлопьев. Кроме этих коагулянтов могут быть использованы различные глины, алюминийсодержащие и железосодержащие отходы производства (травильные растворы); пасты, смеси, шлаки, содержащие диоксид кремния. Коагуляция в среде с повышенной щелочностью происходит быстрее, поэтому, если вода имеет низкую исходную щелочность, в нее добавляют известь, едкий натр, соду и т.п. Процесс очистки сточных вод коагуляцией и флокуляцией состоит из следующих стадий: дозирование и смешение реагентов со сточной водой, хлопьеобразование и осаждение хлопьев. Приготовление и дозирование коагулянтов производят в виде растворов или суспензий. Растворение коагулянтов осуществляют в растворных баках, концентрация раствора при этом должна составлять 10-17 %. Для перемешивания в растворные баки подают сжатый воздух через перфорированные трубы. Концентрированные растворы коагулянтов перемешивают с водой в расходных баках лопастными мешалками, воздухом или циркуляционными насосами до концентрации 1-10 %, флокулянтов - до 0,1-1 %. Для смешения сточной воды с коагулянтами применяют смесители: дырчатые, перегородчатые, шайбовые, вертикальные и механические с лопастными или пропеллерными мешалками. После смешения сточных вод с реагентом вода направляется в камеры хлопьеобразования, служащие для образования хлопьев коагулянтов. Используют перегородчатые, вихревые, водоворотные и с механическими мешалками камеры. Иногда смесители и камеры хлопьеобразования объединяют в одно сооружение. Часто стадии смешения, коагулирования и отстаивания также проводят в одном аппарате. Осаждение хлопьев происходит в отстойниках и осветлителях. Наиболее целесообразной является двухступенчатая схема отстаивания сточных вод, когда на первой ступени осуществляется простое отстаивание в отстойнике без коагулянта, а на второй - отстаивание после предварительной обработки сточных вод коагулянтами и флокулянтами. 49. Типы и конструктивные схемы смесителей, применяемых в сооружениях реагентной коагуляции. Для смешения сточной воды с коагулянтами применяют смесители: дырчатые, перегородчатые, шайбовые, вертикальные и механические с лопастными или пропеллерными мешалками. Дырчатый смеситель представляет собой железобетонный или металлический лоток с дырчатыми перегородками. Расстояние между перегородками принимают равным ширине лотка. Диаметр отверстий 20—100 мм. Суммарная площадь отверстий в каждой перегородке |