ыыы. Шпаргалки - Ответы к экзамену по технике защиты окружающей среды. Общие схемы построения технологических схем очистки

Скачать 3.38 Mb. Скачать 3.38 Mb.

|

|

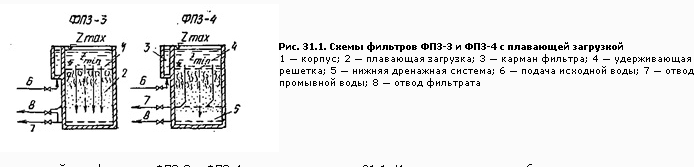

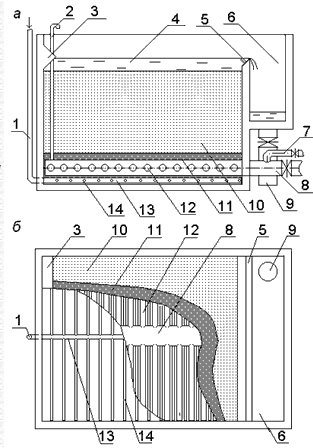

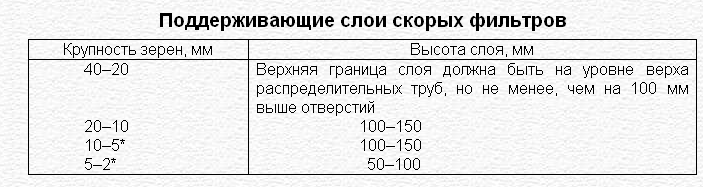

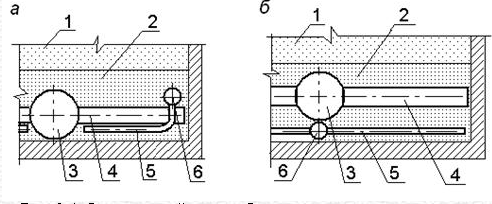

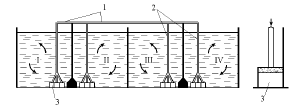

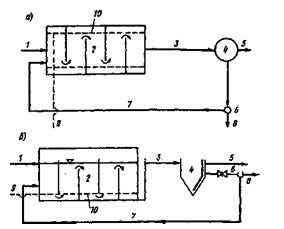

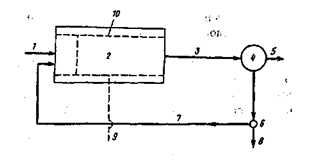

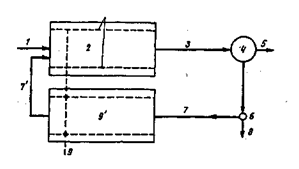

Фильтры с плавающей пенополистирольной загрузкой применяются для очистки сточных вод от взвешенных веществ, в которых в качестве плавающей фильтрующей загрузки использовались вспененные гранулы пенополистирола. Этот материал износоустойчив, водонепроницаем, нетоксичен, имеет достаточную механическую прочность и высокую адгезионную способность (плотность 0,01…0,03 г/см3).Фильтры с плавающей загрузкой из полистирола могут быть однослойными и двухслойными, а также встроенными в первичные или вторичные отстойники. Скорость фильтрации в таких фильтрах 0,6…2 м/ч. Для регенерации зернистых фильтрующих материалов проводится интенсивная водо-воздушная промывка. Внутри фильтра находятся два слоя гранул, разделенных удерживающими сетками. В нижнем слое, служащем для предварительного фильтрования, применяются гранулы диаметром 2…5 мм, верхний слой загрузки с гранулами диаметром 0,3…2 мм предназначен для более глубокого фильтрования. Фильтры с пенополиуретановой загрузкой («Полимер-300» и «Полимер-500»)предназначаются (рис. 2.25) для очистки невзрывоопасных сточных вод от нефтепродуктов и масел, находящихся в виде нестойких эмульсий и имеющих рН = 6…9.  Пенополиуретановый фильтр: 1 — слой _______пенополиуретана; 2 — элеватор; 3 — направляющие ролики; 4 — лента; 5 — ороситель; 6 — отжимные ролики; 7 — емкость; 8 — решетка. Сточные воды, содержащие отработанные смазочно-охлаждающие жидкости, а также сточные воды гальванических, травильных и окрасочных отделений могут подаваться на пенополиуретановые фильтры только после обработки их на локальных очистных сооружениях. Для обеспечения требуемой степени очистки сточных вод эти фильтры рекомендуется применять после решеток, песколовок и нефтеловушек.  Этот материал имеет открытоячеистую структуру со средним размером пор 0,8-1,2 мм и кажущуюся плотность 25-60 кг/м3. Эластичный пенополиуретан характеризуется высокой пористостью, механической прочностью, химической стойкостью, гидрофобными свойствами, что обеспечивает значительную поглощающую способность по нефтепродуктам. Технология работы фильтров следующая. Сточная вода по трубопроводу поступает в емкость фильтра, заполненную измельченным пенополиуретаном размером 15-20 мм. Пройдя через слой загрузки, сточные воды освобождаются от нефтепродуктов и механических примесей и через сетчатое днище отводятся по трубопроводу из установки. В процессе фильтрования загрузка насыщается нефтепродуктами и периодически цепным ковшовым элеватором подается на отжимные барабаны для регенерации. Отрегенерированная загрузка вновь поступает в емкость фильтра, а отжатые загрязнения по сборному желобу отводятся в разделочную емкость. Общим недостатком всех рассмотренных фильтров (кроме пенополиуретановых) является то, что в результате их регенерации образуются высокоэмульгированные и весьма стойкие эмульсии, существенно затрудняющие утилизацию выделенных нефтепродуктов. Системы фильтров (сборная, дренажная, поддерживающие слои) В нижней части фильтров располагаются водосборные – водораспределительные системы, которые служат для сбора профильтрованной воды и распределения промывной воды во время регенерации. Расход воды при промывке в 6–10 раз превышает фильтрационный, поэтому режим промывки является расчетным для проектирования этих систем. В водораспределительных системах большого сопротивления потери напора возрастают по ходу движения промывной воды за счет увеличения скорости в элементах этой системы. Такое соотношение скоростей затрудняет поступление воды в первые по пути движения трубы, или выходные отверстия, и заставляет более равномерно распределяться по всем трубам и отверстиям. В отечественной практике применяются следующие водораспределительные системы большого сопротивления: – трубчатая дырчатая (с малыми и большими круглыми отверстиями);– из щелеванных труб;– трубчатая со щелеванной лентой;– колпачковая; – из пористых плит;– «экополимер».  Рис. 9.3. Скорый фильтр с водовоздушной промывкой и низким горизонтальным отводом промывных вод: а – разрез фильтра; б – план; 1 – трубопровод подвода воздуха на промывку; 2 – воздухоотводчик; 3 – струенаправляющий уступ; 4 – слой воды; 5 – водослив; 6 – карман; 7 – отвод профильтрованной воды; 8 – водораспределительный коллектор; 9 – отвод промывной воды из кармана; 10 – фильтрующая загрузка; 11 – поддерживающие слои; 12 – водораспределительные трубы; 13 – коллектор для воздуха; 14 – воздухораспределительные трубы Водораспределительные системы большого сопротивления могут быть с поддерживающими слоями или без них. При наличии поддерживающих слоев применяют трубчатый дренаж с круглыми отверстиями. Водораспределительная система состоит из коллектора и трубчатых ответвлений. Диаметр коллектора рассчитывается на скорость промывного потока 0,8–1,2 м/с. Коллектор обычно располагают в центре фильтра с одинаковыми ответвлениями в обе стороны от коллектора, но можно прокладывать вдоль одной его стенки (иногда снаружи фильтра). В этом случае ответвления направлены в одну сторону. В фильтрах с центральным каналом коллектор помещают внизу канала. Иногда ответвления присоединяются непосредственно к центральному каналу без коллектора. Расстояния между осями труб ответвлений принимается 250–350 мм. Диаметры труб рассчитываются на скорость промывного потока 1,6–2 м/с. Отверстия диаметром 10–12 мм размещают с шагом 150–200 мм в два ряда в шахматном порядке под углом 45 0 книзу от вертикали. Общая площадь отверстий составляет 0,25–0,5 % рабочей площади фильтра. Поддерживающие гравийные (щебеночные) слои предназначены для предотвращения попадания загрузки в отверстия труб дренажа, а также обеспечивают более равномерное распределение воды по площади фильтра. Поддерживающие слои состоят из нескольких фракций и укладываются от дна с уменьшающимся диаметром зерен на высоту согласно рекомендациям из табл.  В фильтрах без поддерживающих слоев применяются распределительные трубчатые системы с малыми отверстиями, щелями, щелеванной лентой, а также колпачковые, из пористых плит или типа «экополимер». Малые отверстия суммарной площадью 0,25–0,5 % от площади фильтра диаметром 2–3 мм размещают с двух сторон вдоль трубопровода рядами. Средний ряд располагают под углом 45 0 книзу от вертикали. В нижней части фильтра устраивают слой мелкозернистого гравия диаметром 2–5 мм на высоту 0,3–0,5 м. Щели в распределительных трубах суммарной площадью 1,5–2 % от площади фильтра размещают равномерно поперек оси и по периметру труб не менее чем в два ряда. Ширина щелей принимается на 0,1 мм меньше минимального размера зерен загрузки. Щелеванные ленты располагают по верхней части распределительных труб. Под щелями делаются круглые отверстия диаметром 10–20 мм, суммарной площадью 0,25–0,5 % от площади фильтра. Ответвления трубчатых дренажей с дырчатой или щелевой перфорацией выполняются из стали (лучше из нержавеющей) или пластмассы. Пластмассовые (обычно полиэтиленовые) ответвления насаживаются горячими на патрубки, приваренные к коллектору. В процессе фильтрования давление в фильтрующей загрузке по глубине слоя уменьшается и иногда достигает давления насыщенных паров растворенных в воде газов. Выделившиеся в виде пузырьков газы защемляются в загрузке, уменьшая поровое пространство фильтрующего слоя (газовая кольматация). Наибольшую проблему создает воздух, накапливающийся в распределительных трубах и коллекторе, поскольку он препятствует равномерному распеделению промывного потока. Для удаления воздуха из дренажа в верхних точках коллектора устанавливаются воздухоотводчики (стояки-воздушники) диаметром 75–150 мм с автоматическим вантузом или с запорной арматурой, выходящие выше верха фильтра (см. рис. 9.3). При площади до 50 м2 предусматривается один стояк в конце коллектора, при большей – два, в начале и конце коллектора. Для водовоздушной промывки фильтров в дополнение к водораспределительным трубам предусматриваются воздухораспределительные трубопроводы. Они состоят из одного или двух коллекторов и отходящих от них ответвлений. Трубы ответвлений располагают посредине между трубами водяного дренажа. Коллектор для воздуха располагают над или под водяным коллектором, а также в виде двух коллекторов, проложенных вдоль боковых стенок по длине фильтра над водораспределительными трубами (рис. 9.4). В последнем случае ответвления от коллектора для воздуха доходят с двух сторон до водяного коллектора.  Рис. 9.4. Схема устройства трубопровода для подачи воздуха: а – с одним коллектором; б – с двумя коллекторами; 1 – загрузка; 2 – поддерживающий слой; 3 – коллектор для воды; 4 – ответвления для воды; 5 – ответвления для воздуха; 6 – коллектор для воздуха; Присоединение воздухораспределительных труб к воздушным коллекторам осуществляется вертикальным участком. Воздух к коллектору подводится вертикальным трубопроводом сверху от магистрального воздуховода. Магистральный трубопровод от воздуходувки до фильтров прокладывается выше максимального уровня воды в фильтрах, не менее чем на 2 м. Диаметры труб для подачи воздуха рассчитываются на значительно большую скорость, чем водопроводные. Рекомендуются следующие расчетные скорости движения воздуха: в отверстиях – 30–40 м/с , в распределительных трубах – 15–20 м/с; в коллекторе – 12–15 м/с, в магистрали – 8–10 м/с. Аэротенк-вытеснитель. Технологическая схема очистки сточных вод с его помощью. В аэротенках-вытеснителях нагрузка загрязнений на ил и скорость их окисления изменяются от наибольших значений в начале сооружения до наименьших в его конце. Такие сооружения применяются в том случае, если обеспечивается достаточно легкая адаптация активного ила/ Аэротенки-вытеснители - длинные коридорные сооружения, в которых вода и активный ил подаются в начало сооружения, а иловая смесь отводится в конце его. При этом практически не происходит перемешивание поступающей воды с ранее поступившей. Такие аэротенки состоят из нескольких коридоров и могут быть со встроенным регенератором и без него. Длина таких аэротенков достигает 50-150 м и объем от 1,5 до 30 тыс.м3. В большой степени режиму вытеснения соответствуют конструкции аэротенков ячеистого типа. Они представляют собой прямоугольные в плане сооружения, разделенные на ряд отсеков поперечными перегородками. Смесь из первого отсека поступает во второй (снизу), из второго в третий переливается через перегородку (сверху) и т.д. В каждой ячейке устанавливается режим полного смешения, а сумма ряда последовательно расположенных смесителей составляет практически идеальный вытеснитель. При этом предотвращается возвратное движение воды, отсутствует продольное перемешивание.   Рис.17.5. Типовой четырехкоридорный аэротенк 1 - воздуховоды; 2 - стояки; 3 - фильтросные каналы  Продольное секционирование аэротенков поперечными перегородками : а – не доходящими до противоположной стены; б – поочередно не доходящими до дна и до уровня воды в аэротенке Продольное секционирование аэротенков поперечными перегородками : а – не доходящими до противоположной стены; б – поочередно не доходящими до дна и до уровня воды в аэротенкеДругой модификацией классической схемы является применение продольного секционирования аэротенков поперечными перегородками, не доходящими либо до дна (или чередующимися: не доходящими то до дна, то до уровня воды), либо до противоположной стены (рис. 11.9). Секционирование позволяет практически исключить продольное перемешивание иловой смеси в аэротенке и обеспечить более полное приближение технологического режима работы аэротенка к режиму идеального вытеснителя и более строго поддерживать заданный режим аэрации в пределах каждой секции, а, следовательно, обеспечить стабильное качество очистки на выходе из аэротенка. Следует, однако, отметить, что необходимое число таких секций принимается по рекомендациям чисто практического характера  Классическая схема биологической очистки сточных вод:1 – сточная вода после первичных отстойников; 2 – аэротенк; 3 – иловая смесь из аэротенков; 4 – вторичный отстойник; 5 – очищенная вода; б – иловая камера; 7,8- циркуляционный и избыточный активный ил соответственно; 9 – воздух из воздуходувок; 10 – аэрационная система для подачи и распределения воздуха в аэротенке Классическая схема биологической очистки сточных вод:1 – сточная вода после первичных отстойников; 2 – аэротенк; 3 – иловая смесь из аэротенков; 4 – вторичный отстойник; 5 – очищенная вода; б – иловая камера; 7,8- циркуляционный и избыточный активный ил соответственно; 9 – воздух из воздуходувок; 10 – аэрационная система для подачи и распределения воздуха в аэротенкеизъятие из очищаемой жидкости растворенных или взвешенных загрязнений активным илом происходит значительно быстрее, чем последующее их окисление. Деление на такие стадии процесса очистки носит условный характер, поскольку практически невозможно разграничить эти фазы, тем более, что и сам процесс изъятия носит ферментативный характер, особенно в отношении растворенных органических веществ. Поэтому представляется целесообразной организация раздельного протекания этих стадий процесса в условиях, оптимальных для каждой из них, что обеспечит повышение эффективности работы аэротенков в целом. Технологическая суть такой модификации заключается в том, что после извлечения загрязнений из сточной воды в собственно аэротенках активный ил с накопленными в нем загрязнениями отделяется от очищенной воды и подается не в аэротенк, а в специальное аэрационное сооружение, называемое регенератором, в котором активный ил аэрируется в течение определенного времени без сточной жидкости. В регенераторе ил освобождается от накопленных им в аэротенке загрязнений и восстанавливает свою метаболическую активность. Регенерированный ил направляется затем из регенератора в собственно аэротенк для нового контакта с очищаемой жидкостью и повторения цикла изъятия из нее загрязнений. В конструктивном отношении регенераторы ничем не отличаются от собственно аэротенков и могут устраиваться в виде как отдельно стоящих сооружений, так и емкостей, выделяемых в объеме аэротенков (рис. 11.10 и 11.11). В собственно аэротенке обеспечивается контакт активного ила с загрязнениями такой длительности, которой достаточно только для изъятия загрязнений из очищенной воды (отсюда и термин «контактная стабилизация» в западноевропейской и североамериканской технической литературе), составляющей примерно 1,5-2,5 ч аэрации в зависимости от характера загрязнений сточных вод и условий реализации процесса. Режим аэрации здесь должен быть направлен на создание условий, наиболее благоприятных для доступа активного ила к загрязнениям, т.е. постоянного и эффективное перемешивания и аэрации иловой смеси. Концентрация растворенного в жидкости кислорода поддерживается в пределах 0,5-2,0 мг/л. Скорость же потребления кислорода здесь значительно более высокая, чем в регенераторе, поскольку в собственно аэротенке протекают более быстрые процессы первичной трансформации загрязнений при их изъятии из очищенной воды. Поэтому интенсивность аэрации здесь должна быть также существенно выше, чем в регенераторах. Длительность пребывания ила в регенераторе значительно больше длительности аэрации в собственно аэротенке, хотя суммарная длительность изъятия и окисления загрязнений остается той же, что и при реализации процесса по классической схеме. Однако концентрация ила в регенераторе в 2-2,5 раза выше, чем в собственно аэротенке, поскольку ил в него направляется прямо из отстойных сооружений и без подачи сюда сточной жидкости. Это позволяет на 15-20% уменьшить суммарный объем аэраци-онных сооружений по сравнению с объемом при осуществлении процесса очистки только в аэротенке.  Аэротенк с регенерацией активного ила Аэротенк с регенерацией активного ила 7 – регенерированный активный ил; 9 – регенератор ила Длительность пребывания ила в регенераторе должна быть достаточной для достижения требуемой глубины окисления загрязнений, она определяется специальным расчетом, основывающимся на учете удельной скорости окисления загрязнений. Требующийся объем регенераторов, выраженный в% от суммарного объема собственно аэротенков и регенераторов, получил название “процента регенерации”. Если, например, требуемый объем регенераторов составляет 30% суммарного объема, то обеспечить его можно выделив 1 коридор 3-коридорных аэротенков под регенератор (строго говоря, это составит 33% регенерации). Для обеспечения 50% регенерации можно принять под регенератор либо 2 коридора 4 – коридорных аэротенков, либо 1 коридор 2 – коридорных аэротенков. Поскольку типовые аэротенки разработаны в виде 2,3, 4-коридорных, то в них можно обеспечить 25, 33, 50, 66, 75% регенерации, выделяя от 1 до 3 коридоров аэротенка под регенерацию. В принципе, можно обеспечить любой процент регенерации, выделяя под регенераторы соответствующий объем аэротенков, но при этом придется разрабатывать конкретную схему подвода активного ила в регенератор и очищаемой воды в собственно аэротенк в каждом отдельном случае, т.е. разрабатывать индивидуальные проекты аэротенков для конкретного применения. Аэротенк – смеситель. Технологическая схема очистки сточных вод с его помощью. Материальный баланс аэротенка. Сточная вода и ил в аэротенках-смесителях подводится и отводится равномерно вдоль длинных сторон сооружения. Считается, что поступающая смесь очень быстро (в расчетах мгновенно) смешивается с содержимым всего аэротенка. Это позволяет равномерно распределять органические загрязнения и растворенный кислород и обеспечивать работу сооружения при постоянных условиях и высоких нагрузках. Ширина коридора аэротенка-смесителя составляет 3-9 м, число коридоров 2-4, длина до 150 м. По сравнению с аэротенками-вытеснителями в аэротенках-смесителях высокая остаточная концентрация примесей в очищенной воде. Поэтому их целесообразно применять для очистки концентрированных сточных вод на первой ступени, а аэротенки-вытеснители - на второй ступени. Аэротенки – смесители могут быть сблокированы со вторичными отстойниками и выполнены отдельно от них. В основу этой модификации положена идея о том, что порция сточной жидкости, подлежащей очистке, должна быть быстро распределена в как можно большем объеме аэротенка. Это приведет к тому, что все зоны аэротенка будут содержать одинаковую смесь загрязнений, подвергшихся различной степени воздействия активного ила. Выходящая из аэротенка жидкость может содержать в таком случае и мельчайшие частицы практически неокисленных загрязнений. Однако, при правильно рассчитанном объеме сооружения и достаточной степени перемешивания возможность проскока существенных порций неочищенной жидкости сводится к минимуму, и качество очистки в таком сооружении не уступает качеству очистки в аэротенке-вытеснителе. Главное преимущество этих сооружений заключается в возможности сглаживания залповых или шоковых нагрузок на активный ил, которые могут быть при работе аэротенка в режиме вытеснителя, в случае высоких концентраций загрязнений или наличия токсичных веществ в поступающей на очистку сточной воде. Возможность исключения проскока достигается равномерным распределением поступающих в аэротенк жидкости и ила, а также интенсивным перемешиванием всего содержимого аэротенка и равномерным отводом иловой смеси из него. При длинных аэротенках на крупных очистных сооружениях это обеспечивается не торцевым подводом воды и ила, а впуском их вдоль продольной стены аэротенка и сбором иловой смеси вдоль противоположной стены |