Пути совершенствования ЩДС. Общие сведения о щековых дробилках назначение, область применения и классификация

Скачать 1.15 Mb. Скачать 1.15 Mb.

|

СОДЕРЖАНИЕ СОДЕРЖАНИЕ ВВЕДЕНИЕ В связи с различными характеристиками перерабатываемого материала, а также разными требованиями к конечному продукту, машиностроительные заводы должны выпускать самые разнообразные по типу и размерам дробления машины, причем наряду с созданием новых, непрерывно изменять и совершенствовать существующие конструкции машин и увеличивать объем их выпуска. При создании машин большое внимание уделяется вопросам улучшения условий труда обслуживающего персонала. Автоматизация производственных процессов – самый действительный способ повышения качества готовой продукции и увеличения производительности оборудования, поэтому основные дробильные машины приспособлены к включению в автоматические линии. Системное представление имеющегося парка дробилок различной конструкции как отечественного, так и зарубежного производства может явиться отправной точкой для поиска новых решений в области создания прогрессивных машин и рациональных технологических решений при их компоновке.   ГЛАВА 1. ОБЩИЕ СВЕДЕНИЯ О ЩЕКОВЫХ ДРОБИЛКАХ

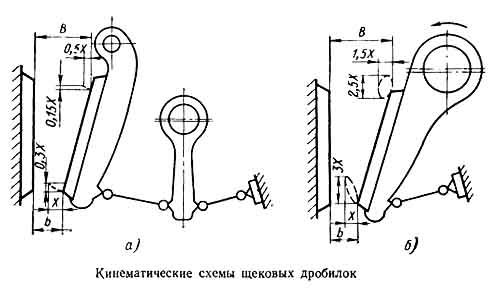

В промышленности строительных материалов щековые дробилки, в основном, применяют для крупного и среднего дробления. Принцип работы щековой дробилки заключается в следующем. В камеру дробления, имеющую форму клина и образованную двумя щеками, из которых одна в большинстве случаев является неподвижной, а другая подвижной, подастся материал, подлежащий дроблению. Благодаря клинообразной форме камеры дробления куски материала располагаются по высоте камеры в зависимости от их крупности - более крупные вверху, менее крупные - внизу. Подвижная щека периодически приближается к неподвижной, причем при сближении щек (ход сжатия) куски материала раздрабливаются, при отходе подвижной щеки (холостой ход) куски материала продвигаются вниз под действием силы тяжести или выходят из камеры дробления, если их размеры стали меньше наиболее узкой части камеры, называемой выходной щелью, или занимают новое положение, соответствующее своему новому размеру. Затем цикл повторяется. Щековая дробилка изобретена в 1858 г. американцем Блеком. В зависимости от кинематических особенностей механизма щековые дробилки можно разделить на две основные группы: 1. Дробилки, у которых движение от кривошипа к подвижной щеке передается определенной кинематической цепью. При этом траектории движения подвижной щеки представляют собой части дуги окружности. Эти машины называются щековыми дробилками с простым движением подвижной щеки. 2. Дробилки, у которых кривошип и подвижная щека образуют единую кинематическую пару. В этом случае траекторий движения точек подвижной щеки представляют собой замкнутые кривые, чаще, всего эллипсы. Дробилки с такой кинематикой называются щековымн дробилками со сложным движением подвижной щеки.  Рисунок 1. Кинематические схемы щековых дробилок: с простым (а) и сложным (б) , движением подвижной щеки. В дробилке с простым движением (а) подвижная щека подвешена на неподвижную ось. Шатун дробилки верхней головкой, шарнирно соединен е приводным эксцентриковым валом. В нижнюю часть шатуна шарнирно упираются две распорные плиты, одна из которых противоположным концом упирается в нижнюю часть подвижной щеки, другая - в регулировочное устройство. При вращении эксцентрикового вала подвижная щека получает качательное движение по дуге окружности, центром которой является центр оси подвеса. Наибольший размах качания (ход сжатия) имеет нижняя точка подвижной шеки. За величину хода сжатия какой-либо точки подвижной щеки принимается величина проекции траектории движения данной точки на нормаль к неподвижной щеке. Срок службы дробящих плит находится в прямой зависимости от величины вертикальной составляющей хода (при прочих равных условиях), что подтверждается практикой эксплуатации щековых дробилок. На дробилках с простым движением при малой вертикальной составляющей хода сжатия дробящие плиты служат в несколько раз дольше, чем на дробилках со сложным движением, где величина этого хода намного больше. В этом заключается преимущество кинематической схемы дробилки с простым движением. Другим преимуществом этой кинематической схемы является обеспечение большого выигрыша в силе в верхней части камеры дробления (рычаг 2-го рода), что очень важно при дроблении кусков горной массы больших размеров и высокой прочности. Недостатком дробилок с простым движением является малая величина хода сжатия в верхней части камеры дробления. В верхнюю часть камеры дробления попадают крупные куски материала, для надежного захвата и дробления которых необходим больший ход, чем в нижней части, где дробятся куски меньших размеров и формируется готовый продукт. Поэтому в нижней части камеры дробления ход сжатия должен быть соответственно меньше. В дробилке с простым движением щеки наблюдается обратное явление, т. е. наибольший ход сжатия (размах качания) имеет низ подвижной щеки, в верхней же части этот ход значительно меньше. В дробилках со сложным движением (б) подвижная щека шарнирно подвешена на эксцентричной части приводного вала. Низ подвижной щеки шарнирно опирается на распорную плиту. Другим концом распорная плита опирается на регулировочное устройство. Дробилка со сложным движением проще по конструкции, компактнее и менее металлоемка, чем дробилки других типов. У такой Дробилки траектория движения подвижной щеки представляет собой замкнутую кривую. В верхней части камеры дробления эта кривая — эллипс, приближающийся к окружности, в нижней части — сильно вытянутый эллипс. Типоразмер дробилки характеризует величина ширина приемного отверстия (расстояние между дробящими плитами в верхней части камеры дробления в момент максимального отхода подвижной щеки). Этот размер определяет максимально возможную крупность кусков, загружаемых в дробилку, принимаемую равной 0,85, от ширины приемного отверстия. Другим важным параметром служит длина приемного отверстия, т. е. длина камеры дробления, определяющая, сколько кусков может быть загружено одновременно. Произведение двух величин и называется размером приемного отверстия щековой дробилки и является ее главным параметром. В зависимости от величины главного параметра в мм, щековые дробилки, выпускаемые отечественной промышленностью, составляют следующий размерный ряд: 160X250, 250X400, 250x900, 400X600, 400X900, 600X900, 900X1200, 1200x1500, 1500X2100 мм, т.е. всего девять типоразмеров, из которых шесть первых представляют собой дробилки со сложным движением подвижной щеки, четыре последних - с простым. Дробилки размером 600x900 выпускаются с простым и сложным движением подвижной щеки. Перечисленный ряд определился в результате многолетнего опыта, по созданию и эксплуатации щековых дробилок. Размеры приемных отверстий машин ряда регламентированы Государственными стандартами и соответствуют международному ряду по рекомендациям СЭВа. Важным параметром щековой дробилки является величина выходной щели. Она определяется как наименьшее расстояние между дробящими плитами в камере дробления в момент максимального отхода подвижной щеки. Величина выходной щели - параметр переменный, ее можно регулировать при помощи специального устройства, что позволяет изменять крупность готового продукта, или наоборот, поддерживать постоянной в течение длительного времени независимо от степени износа дробящих плит.

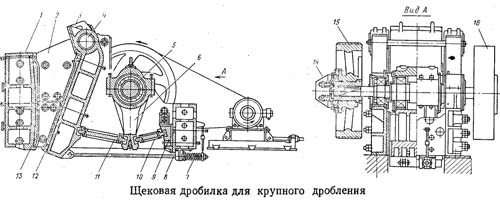

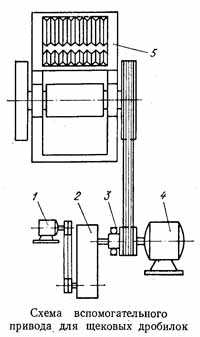

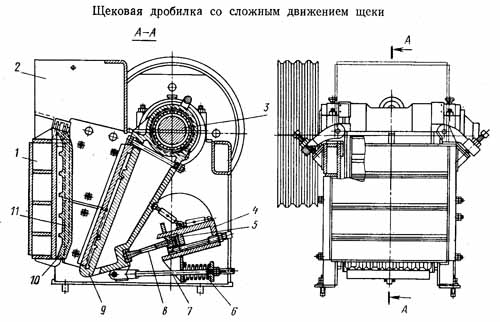

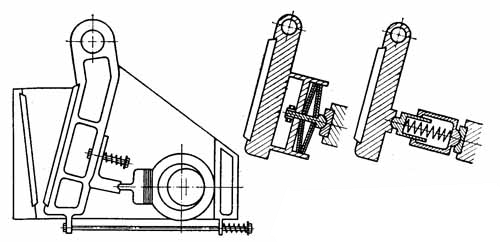

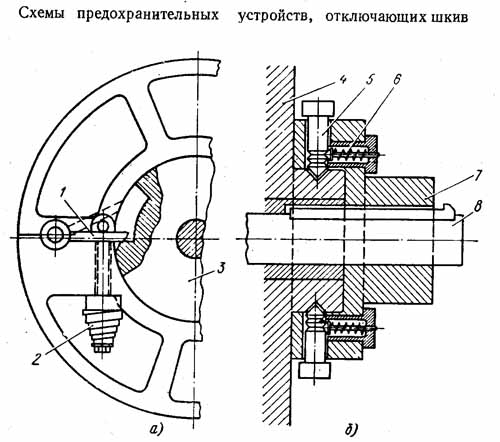

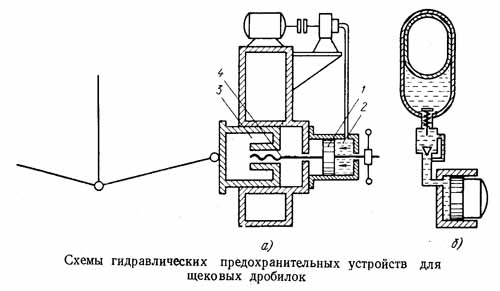

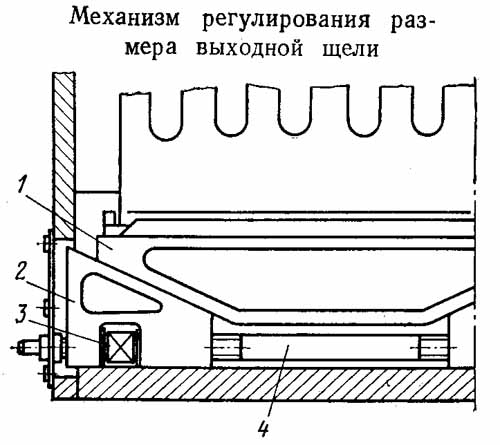

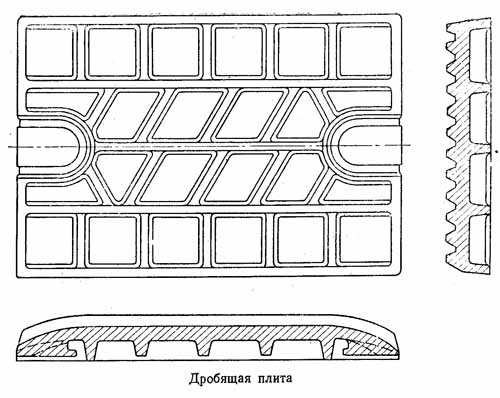

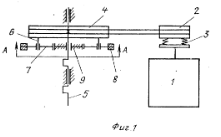

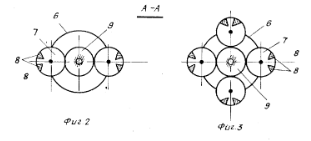

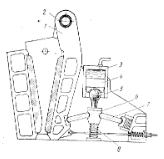

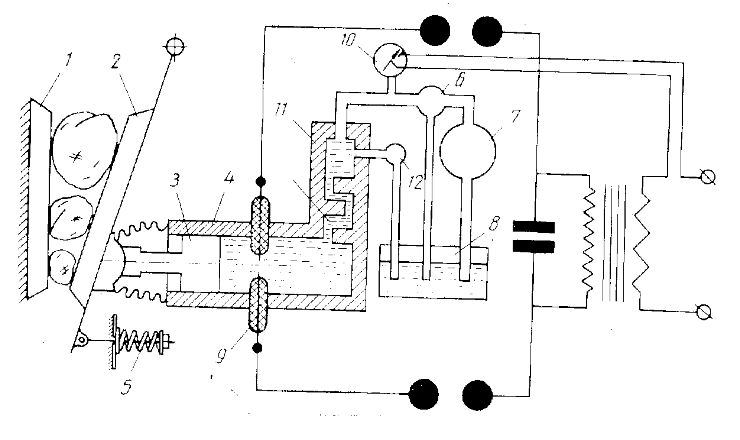

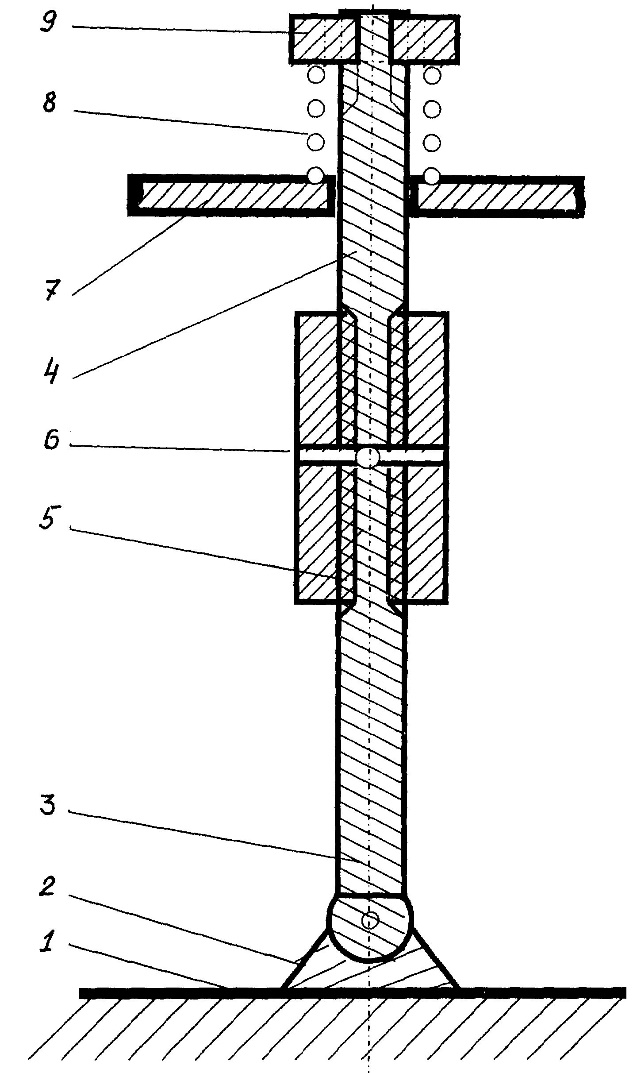

На рисунке ниже показан разрез щековой дробилки для крупного дробления с простым движением подвижной щеки. Эта конструкция может считаться типовой, так как все отечественные дробилки для крупного дробления имеют аналогичную конструкцию и отличаются только размерами.  Рисунок 2. Щековая дробилка с простым движением щеки Станина дробилки 1 должна обеспечивать жесткость всей конструкции при больших (несколько сотен тонн) усилиях, возникающих при дроблении прочных материалов. Поэтому станины крупных дробилок, как правило, представляют собой цельные массивные стальные конструкции. В выемках боковых стенок станины крепятся коренные подшипники эксцентрикового вала 5. На эксцентричной части вала подвешен литой шатун 6, в нижнем конце которого имеются пазы для установки сухарей, являющихся опорными поверхностями для передней 11 и задней 10 распорных плит. На последних моделях дробилок для коренных и шатунных подшипников применены подшипники качения специального типа, выдерживающие большие динамические нагрузки. Периодичность работы щековой дробилки, т. е. наличие холостого хода и хода сжатия, вызывает неравномерную нагрузку на приводной двигатель. Для выравнивания этой нагрузки эксцентриковый вал дробилки снабжается массивными, маховиками, которые «аккумулируют» энергию при холостом ходе и отдают ее при ходе сжатия. На один конец эксцентрикового вала насажен шкив-маховик 15, на другой — маховик 16. Сцепление шкива-маховика с валом обеспечивается фрикционной муфтой 14. Между ступицей шкива-маховика и валом находятся бронзовые втулки, по которым шкив-маховик может свободно проворачиваться, если крутящий момент превысит расчетный. Таким образом, фрикционные муфты и свободная посадка шкива-маховика на вал предотвращают поломки деталей дробилки при перегрузках, т. е. являются предохранительными устройствами. Подвижная щека 3, представляющая собой стальную отливку коробчатого сечения, подвешена на оси 4, концы которой установлены в подшипниках с бронзовыми вкладышами в верхней части боковых стенок станины. В нижней части щеки имеется паз для установки сухаря, в который упирается передняя распорная плита. Задняя распорная плита упирается в сухарь регулировочного устройства. Опорные поверхности распорных плит изнашиваются при работе машины и поэтому распорные плиты имеют сменные наконечники. Силовое замыкание звеньев механизма привода подвижной щеки обеспечивается тягами 8 и пружинами 7. На неподвижную и подвижную щеки крепятся неподвижная 13 и подвижная 12 дробящие плиты, которые непосредственно соприкасаются с дробимым материалом и являются основными рабочими органами щековых дробилок. Рабочие поверхности дробящих плит и боковые стенки станины образуют камеру дробления. Часть боковых стенок станины, выходящих в камеру дробления, футеруется сменными футеровочными плитами 2. Дробящие плиты крупных щековых дробилок сборные, состоят из отдельных частей и крепятся к щекам при помощи болтов с потайными головками. Такое же крепление применяется для боковых футеровочных плит. Режим работы щековой дробилки изменяется регулированием размера выходной щели. Ширина выходной щели при прочих равных условиях определяет крупность продукта дробления, а также производительность дробилки. Так как по мере изнашивания дробящих плит ширина выходной щели возрастает, ее необходимо периодически регулировать (поджимать). На щековых дробилках крупного дробления это осуществляется путем установки между упором 9 и задней стенкой станины дополнительных прокладок, различных по толщине. Для облегчения этой операции в дробилках последних моделей предусмотрен гидравлический домкрат, при помощи которого упор вместе со всей системой привода подвижной щеки, т. е. распорными плитами, нижним концом шатуна и самой подвижной щекой отжимается от станины, устанавливается необходимое число прокладок, после чего давление в домкрате снижается и упор прижимается к прокладкам. Пуск щековых дробилок, особенно дробилок крупных размеров затруднен, так как приходится преодолевать инерцию больших масс. Поэтому для привода дробилки применяли электродвигатель повышенной мощности, т. е. при нормальном рабочем режиме мощность двигателя недоиспользовалась (потреблялось примерно 40-50% от установленной мощности). Это значительно ухудшало эксплуатационные показатели дробилки. Кроме того, двигатель повышенной мощности все же не обеспечивал пуска щековой дробилки, если камера дробления загружена материалом, т. е. находилась под завалом. Случайная остановка дробилки с загруженной камерой дробления вызывала длительные простои дробилки, так как перед пуском камеру дробления приходилось очищать от материала.  Рисунок 3. Схема вспомогательного устройства для щековых дробилок. Пуск дробилки под завалом обеспечивает вспомогательный привод (рисунок выше), представляющий собой довольно простое устройство, включающее вспомогательный электродвигатель малой мощности 1. Последний соединен клиноременной передачей с ведущим валом зубчатого редуктора 2. На ведомом валу редуктора установлена обгонная муфта 3, соединенная со шкивом главного электродвигателя 4. Шкив главного двигателя связан клиноременной передачей со шкивом-маховиком дробилки 5. Общее передаточное отношение вспомогательного привода (клиноременной передачи и редуктора) около 100, мощность электродвигателя (в зависимости от типа дробилки) 7-14 кВт. Вспомогательным приводом механизм дробилки «трогается с места». В этот момент включается главный электродвигатель. Когда частота вращения вала главного электродвигателя превысит частоту вращения ведомого вала редуктора, вспомогательный привод автоматически отключается.  Рисунок 4. Щековая дробилка со сложным движением щеки. На рисунке выше показан разрез щековой дробилки со сложным движением подвижной щеки. Станина дробилки сварная, ее боковые стенки выполнены из стального листа и соединены между собой передней стенкой коробчатого сечения 1 и задней балкой 4, являющейся также корпусом регулировочного устройства. Над приемным отверстием укреплен защитный кожух 2, предотвращающий вылет кусков породы из камеры дробления. Подвижная щека 9 представляет собой стальную отливку, которая располагается на эксцентричной части приводного вала 3. В ее нижней части имеется паз, куда вставляется сухарь для упора распорной плиты 8. Другим концом распорная плита упирается в сухарь регулировочного устройства 5 с клиновым механизмом. Замыкающее устройство состоит из тяги 7 и цилиндрической пружины 6. Натяжение пружины регулируется гайкой. При ходе сжатия пружина сжимается и, стремясь разжаться, способствует возврату щеки и обеспечивает постоянное плотное замыкание звеньев шарнирно-рычажного механизма — подвижной щеки, распорной плиты, регулировочного устройства. В нижней части подвижной щеки имеется косой выступ, на который устанавливают подвижную дробящую плиту 10. Сверху плита притягивается клиньями и болтами с потайными головками. От поперечного смещения дробящая плита удерживается приливом (выступом) на подвижной щеке, входящим в паз плиты. Неподвижная дробящая плита 11 опирается внизу на выступ передней стенки станины, а с боковых сторон зажимается боковыми футеровками, выполненными в виде клиньев. Верхние части боковых футеровок крепятся к стенкам станины при помощи болтов с потайными головками. В процессе эксплуатации дробящие плиты щековых дробилок со сложным движением подвижной щеки обычно быстро изнашиваются. Наиболее интенсивно изнашивается нижняя часть неподвижной плиты, поэтому конструкция плит выполняется, как правило, симметричной, т. е. предусматривают возможность перевертывания их (изношенной частью вверх), что удваивает срок службы плит. До последнего времени предохранительным устройством на таких дробилках служила распорная плита, которая ломалась при возникновении нагрузок, превышающих допустимые (например, при попадании в камеру дробления недробимых предметов). Разрабатываются предохранительные устройства, при которых основные звенья кинематической цепи не будут разрушаться при превышении нагрузок. Такие устройства могут быть пружинными, фрикционными, гидравлическими. Ниже показаны варианты пружинных предохранительных устройств, совмещенных с распорной плитой. Жесткость пружин должна обеспечить работу дробилки при обычных нагрузках.  Рисунок 5. Схемы механических предохранительных устройств для щековых дробилок. При попадании в камеру дробления недробимых предметов пружины сжимаются на величину, необходимую для проворачивания эксцентрикового вала при остановившейся подвижной щеке. Наиболее надежно работают предохранительные устройства, основанные на механических зацеплениях, рассчитанных на предельный крутящий момент. Примеры подобных предохранителей показаны ниже.  Рисунок 6. Схемы предохранительных устройств, отключающих шкив. Шкив-маховик свободно насажен на вал (а), на выступе шкива шарнирно закреплена планка 1, прижатая к выступу пружиной 2. Свободный конец планки упирается в край канавки, находящейся на втулке 3, жестко связанной с валом. При внезапной остановке подвижной щеки планка, преодолевая сопротивление пружины, выходит из канавки и проскальзывает по втулке, обеспечивая свободное вращение шкива-маховика на валу. В предохранительном устройстве (б), сцепление приводного шкива с эксцентриковым валом осуществляется коническими штифтами 5, удерживаемыми в нужном положении подпружиненными фиксаторами 6. При возникновении крутящего момента, превышающего расчетный, конические концы штифтов выходят (выжимаются) из гнезд на ступице 7 шкива-маховика и шкив-маховик 4 свободно проворачивается на валу 8. Штифты удерживаются в отжатом положении фиксаторами и после устранения причин, вызвавших перегрузку, вручную возвращаются в рабочее положение. Основным недостатком таких устройств является необходимость их наладки после срабатывания. Кроме того, приходится освобождать камеру дробления от недробимых предметов перед последующим пуском дробилки в работу. В щековых дробилках некоторых конструкций начали применяться гидравлические предохранительные устройства, защищающие детали дробилки от поломок, а также пропускающие недробимые предметы и позволяющие перейти к нормальному режиму работы автоматически, без остановки дробилки.  Рисунок 7. Схемы гидравлических предохранительных устройств для щековых дробилок. На рисунке выше (а) показана схема гидравлического предохранительного устройства, в котором поршень 1 гидравлического цилиндра 2 связан с ползуном 3 устройства регулировки выходной щели посредством регулировочного винта 4. Распорная плита дробилки опирается на ползун. При попадании недробимых предметов давление в цилиндре возрастает, жидкость через предохранительный клапан вытекает из цилиндра, и ползун и поршень перемещаются вправо за каждый оборот вала на величину хода щеки и так до тех пор, пока усилия по распорной плите не достигнут величин, требуемых для дробления. Привод дробилки при этом продолжает работать. После прохождения недробимого предмета в цилиндр нагнетается определенный объем жидкости, и ползун возвращается в первоначальное положение. На рисунке выше (б) показана схема предохранительного устройства, в котором используется гидропневматический аккумулятор. При перегрузке жидкость перетекает из цилиндра в аккумулятор через отверстие с относительно большим сечением, что обеспечивает быстрое срабатывание устройства. Обратно в цилиндр масло проходит через канал с уменьшенным проходным сечением, постепенно восстанавливая первоначальное положение. На рисунке ниже показан разрез клинового механизма, применяемого обычно на щековых дробилках для регулирования размера выходной щели.  Рисунок 8. Механизм регулирования размера выходной щели. Распорная плита дробилки упирается в сухарь ползуна 1. Два клина 2 с гайками 3 могут перемещаться при помощи винта 4 с правой и левой нарезкой. На конце винта, выходящем из корпуса дробилки, крепится специальная рукоять с храповым устройством. При перекидывании собачки храповика винт можно вращать, в ту или другую сторону. При этом клинья будут сходиться, перемещая ползун вперед и тем самым уменьшая ширину выходной щели, или расходиться, при этом ползун под действием силы оттяжной пружины будет отходить назад, а выходная щель увеличиваться. Дробящие плиты - это сменные быстроизнашивающиеся детали. Они являются основными рабочими органами щековых дробилок. Конструкция плит, износостойкость материала, из которого они изготовлены, оказывают большое влияние на технико-экономические показатели процесса дробления. Расход металла на дробящие плиты достаточно велик и составляет около одной трети всех расходов на дробление. В большинстве случаев дробящие плиты щековых дробилок изготовляют из высокомарганцовистой стали. Это объясняется высокой износостойкостью этой стали, а также ее способностью к упрочению в холодном состоянии в результате наклепа. В СССР для дробящих плит используют сталь 110Г13Л по ГОСТ 2176-67. Конструкция дробящих плит влияет на производительность дробилки, удельный расход энергии, зерновой состав и форму зерен готового продукта, т. е. на основные показатели работы щековой дробилки. Конструкция дробящей плиты определяется ее продольным и поперечным профилями (рисунок ниже). Рабочую часть плиты делают рифленой и в редких случаях для первичного (грубого) дробления - гладкой. Поперечный профиль плиты характеризуется размерами и конфигурацией рифлений. От продольного профиля дробящих плит зависят угол захвата, наличие криволинейной или параллельной зоны и другие параметры камеры дробления, влияющие на условия процесса дробления.  Рисунок 9. Дробящая плита. По ГОСТ 13757-68 дробилки в зависимости от области применения должны комплектоваться дробящими плитами различной конфигурации и размером рифлений. Рифления трапецеидальной формы (тип I) применяются для предварительного дробления в дробилках с шириной приемного отверстия 250 и 400 мм. Рифления треугольной формы (тип II) используют для предварительного дробления в дробилках с шириной приемного отверстия 600 мм и более и для окончательного дробления в дробилках с шириной приемного отверстия 250, 400 и 600 мм. ГЛАВА 2. ОСНОВНЫЕ НАПРАВЛЕНИЯ СОВЕРШЕНСТВОВАНИЯ ЩЕКОВЫХ ДРОБИЛОК 2.1 Пути совершенствования щековых дробилок Щековые дробильные машины каждого типа имеют свои достоинства и недостатки для работы в тех или иных условиях. Существующие технические решения имеют чаще всего эволюционный характер. Прослеживается недостаток новых инновационных решений, позволяющих перейти на высокий уровень развития техники и технологий для осуществления дробления горных пород. В результате проделанного анализа научно-технической литературы и патентов возможно предложить и реализовать принципиально новый метод отыскания и сравнения кинематических схем щековых дробилок и на этом основании можно получить ранее неиспользованные новые кинематические схемы. Использование теории структуры механизмов позволяет выявить полный состав возможных схем механизма в зависимости от требуемого числа звеньев, кинематических пар, числа и вида замкнутых контуров и других предъявляемых условий. Анализ показал, что повысить производительность процесса дробления и снизить его энергоемкость можно посредством:

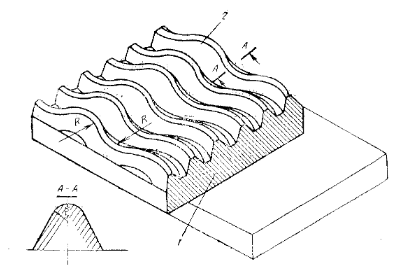

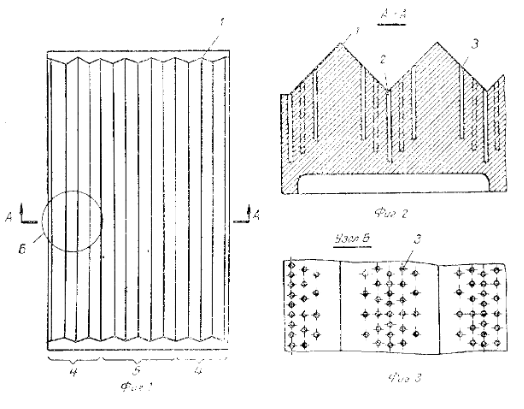

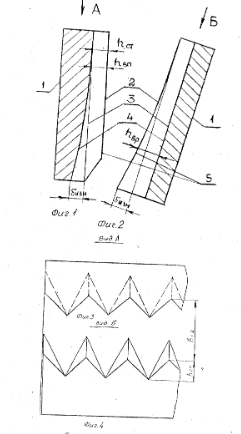

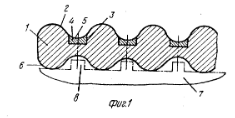

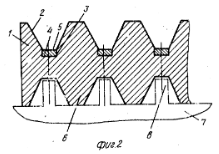

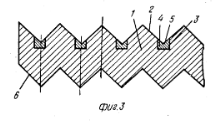

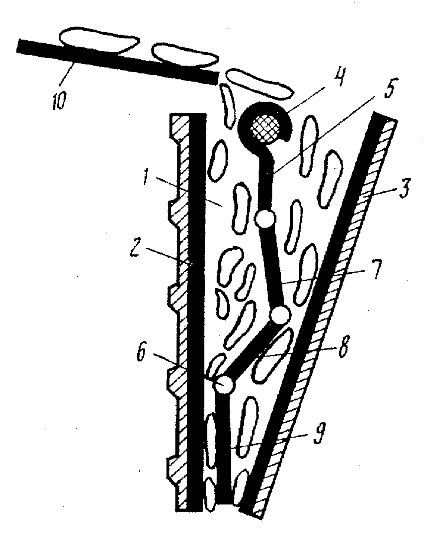

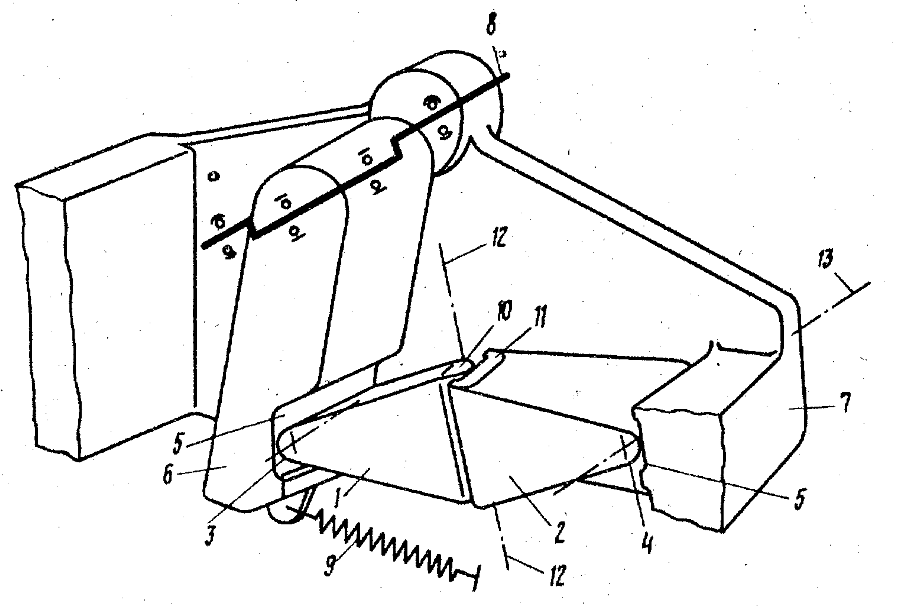

2.2 Совершенствование дробящих плит щековых дробилок 2.2.1 Футерованая дробящая плита щековой дробилки Номер – SU 342665 A1 Автор – Бужин Н.К. МПК – B02C 1/10 Описание Изобретение относится к промышленности строительных материалов. Известны футеровочные дробящие плиты щековой дробилки, выполненные в виде плоской плиты, одна сторона которой имеет рифления. Целью изобретения является повышение производительности и сведение до минимума плитняковых фракций в дробимом продукте. Это достигается тем, что рифления предлагаемой плиты выполнены волнообразными, параллельно расположенными по длине плиты и в поперечном сечении образуюшими равнобедренный треугольник с закругленной вершиной.  Рисунок 10. Футерованая дробящая плита для щековой дробилки. На чертеже показана описываемая плита. Рабочая поверхность плиты 1 выполнена в виде продольно расположенных параллельных между собой рифлений 2. Рифления по длине плиты выполнены волнообразными сопряжением обратных кривых радиусов R. Поперечное сечение рифлений имеет вид равнобедренного треугольника с вершиной, скругленной радиусом Ri. Предмет изобретения Футеровочная дробящая плита щековой дробилки, выполненная в виде плоской плиты, одна сторона которой имеет рифления, отличающаяся тем, что, с целью повышения производительности и сведения до минимума плитняковых фракций в дробимом продукте, рифления выполнены волнообразными, параллельно расположенными по длине плиты и в поперечном сечении образующими равнобедренный треугольник с закругленной вершиной. 2.2.2 Дробящая плита щековой дробилки Номер – SU 288899 A1 Автор – Богацкий А.И. МПК – B02C 1/10 Описание Изобретение может быть использовано в строительной, горнорудной н других отраслях промышленности для дробления твердых пород. Известны дробящие плиты щековой дробилки, выполненные из секций с рифлениями на рабочей поверхности. Недостатком такой плиты является неравномерный износ рабочей поверхности рифлений, в результате чего возрастают усилия дробления, ухудшается форма зерен продукта дробления, искажается его заданной зерновой состав. Предлагаемая дробящая плита не имеет этих недостатков и отличается от известных тем, что рифления выполнены с пустотами, например, в виде каналов, расположенными нормально к рабочей поверхности, причем количество пустот на единицу площади убывает от впадин рифлений к их вершинам и от периферии рабочей поверхности к ее центру. К тому же пустоты в ее рифлениях заполнены материалом с низкой износостойкостью.  Рисунок 11. Дробящая плита щековой дробилки На фиг. 1 изображена дробящая плита, вид в плане; на фиг. 2 - разрез по А-А на фиг. 1; на фиг. 3 - узел Б на фиг. 1. Дробящая плита имеет вершину 1 рифлений, впадины 2 и каналы 3 в теле плиты. Наличие канала делает рабочую поверхность в зоне впадин пористой и соответственно менее износостойкой. Вершины рифлений не имеют каналов и их износостойкость сохраняется на уровне известных конструкций. Подобрав соответствующую плотность расположения каналов, убывающую от впадин к вершинам, обеспечивается одинаковая скорость изнашивания рифлений во всех точках, при этом их форма полностью или приближенно сохраняется. Наиболее целесообразно делать каналы параллельными н перпендикулярными к плоскости. Увеличенное число каналов в боковых рифлениях 4 уменьшает их износостойкость и увеличивает скорость изнашивания до скорости изнашивания основной массы рифлений 5. Каналы в рифлениях могут быть заполнены материалом с низкой износостойкостью, например, алюминием. Ст. 3 и др. Это увеличит механическую прочность плит. Предмет изобретения 1. Дробящая плита щековой дробилки, состоящая из секций с рифлениями на pa6oчей поверхности, отличающаяся тем, что, с целью сохранения заданного зернового состава н формы зерен продукта дробления и предотвращения неравномерности износа рабочей поверхности, рифления выполнены с пустотами нормально к рабочей поверхности, причем количество пустот на единицу площади убывает от впадин рифлений к их вершинам и от периферии рабочей поверхности к ее центру. 2. Плита по п. 1, отличающаяся тем, что, с целью увеличения прочности плиты, пустоты в ее рифлениях заполнены материалом с низкой износостойкостью. 2.2.3 Дробящая плита щековой дробилки Номер – SU 1 813 565 A1 Автор – Зимин А.И.; Шабанов В.П.; Бебенин В.Г. МПК – B02C 1/10 Описание Новым является то, что высота рифлений выполнена переменной по длине плиты с увеличением в зонах наиболее интенсивного изнашивания и определяется с учетом формы поверхности, приобретаемой в результате износа: для прямоугольной в продольном сечении плиты неподвижной щеки положение линии впадин рифлений. Продольный профиль рифлений в плитах выполняется переменным по длине с увеличением высоты рифлений в местах наибольшего износа.  Рисунок 12. Дробящая плита щековой дробилки Для прямоугольной в продольном сечении плиты неподвижной щеки дробилок с простым движением щеки положение линии выступов рифлений совпадает с дробящей поверхностью плиты, изменение высоты рифлений достигается за счет того, что глубина впадин увеличивается по сравнению со стандартной на величину износа рифлений по высоте при выбраковке плит. 2.2.4 Дробящая плита щековой дробилки Номер – SU 1 274 766 A1 Автор – Загудаев А.И.; Косарев А.И.; МПК – B02C 1/10 Описание Цель изобретения - повышение срок службы дробящей плиты за счет переворачивания ее после износа рифлений. На фиг. 1 показан предлагаемая Дробящая плита, поперечный разрез (в варианте с закругленным рифлением.); на фиг, 2 - то же с трапецеидальным рифлением; на фиг. 3 - то же, с треугольными смещенными рифлениями.    Рисунок 13. Дробящая плита щековой дробилки. Плита 1 (фиг. 1) содержит на передней грани рифления 2 и пазы 3 между ними. В последних с возможностью изъятия закреплены стержни 4 футеровки, защищающие пазы от износа. Поверхность 5 стержней 4 имеет форму впадины между рифлениями 2. На задней грани плита 1 имеет дополнительные рифления 6, части которых при исходном монтаже новой плиты служат опорными элементами контакта со щекой 7, на контактной поверхности которой имеются опоры 8 (фиг, 1 и 2), Дополнительные рифления 6 могут быть смещены относительно основных рифлений 2, например, на половину шага (фиг. 3). В процессе работы дробящая плита в составе дробилки претерпевает износ по передней грани, однако пазы благодаря стержням сохраняются. После износа рифлений 2 дробящую плиту 1 снимают со щеки 7. Удалив стержни 4 из пазов 3 и перевернув плиту устанавливают ее на щеку 4 пазами на опоры 8 и закрепляют. В дальнейшей работе участвуют и изнашиваются дополнительные рифления 6. В результате использования дробящей плиты с обеих сторон срок ее службы повышается вдвое. 2.3 Совершенствование привода щековых дробилок 2.3.1 Привод щековой дробилки Номер – SU 452361 A1 Автор – Шаволов А.С. МПК – B02C 1/02 Описание Работает устройство следующим образом. От двигателя 1 через муфту 3 посредством клиноременной передачи 2-4 равномерное вращение передается эксцентриковому валу 5. Кроме постоянного момента от двигателя, передаваемого через клиноременную передачу, вал 5 воспринимает периодически изменяемые за каждый оборот его крутильные колебания от импульсного вращателя, что достигается обеганием несбалансированных сателлитов 7 вокруг неподвижного колеса 9, Дебалансы 8 установлены на сателлитах 7 таким образом, ;что за полуоборота водила 6 они ускоряют вращение вала 5, а за другие полуоборота вала 5 замедляют его вращение.   Рисунок 14.Привод щековой дробилки. Ускоренное вращение вала 5 соответствует рабочему ходу подвижной щековой пли: ты дробилки, замедленное его вращение холостому ходу этой плиты. Закон движения подвижной плиты можно изменять за счет сближения раздвижки составных частей дебалансов 8 на каждом сателлите 1 При этом, в зависимости от мощности дробилки возможно 2-сателлитное (фиг, 2) или 4-сателлитное (фиг. 3) исполнение импульсного вращателя. Для стабильной работы двигателя 1 служит муфта 3, снабженная упругими связями, допускающими угловые смещения щкива 2 относительно вала двигателя при передаче на этот щкив от вала 5 тормозного момента, который появляется при холостом ходе подвижной щеки дробилки. 2.3.2 Привод щековой дробилки Номер – SU 186270 A1 Автор – Клушанцев Б.В. МПК – B02C 1/02 Описание Предложенный привод щековой дробилки позволяет улучшить технико-экономические показатели дробилки. Достигается это сочетанием гидравлического привода с рычажным устройством; усилие, создаваемое порщнем гидроцилиндра, передается на подвижную щеку дробилки через рычажное устройство.  Рисунок 15. Гидропривод На чертеже схематически изображен привод щековой дробилки. Дробилка состоит из подвижной щеки 1, оси 2, гидравлического цилиндра 5, порщня 4, щтока 5, траверсы 6, распорных плит 7 и пружины 8. Подвижная щека 1 щарнирно закреплена на оси 2. Корпус гидравлического цилиндра 3 неподвижно прикреплен к станине. Нижняя часть порщня 4 имеет сферическую опору, в которую упирается головка щтока 5, неподвижно закрепленного в траверсе 6. В траверсу упираются распорные плиты 7. Силовое замыкание поршня и щтока обеспечивается пружиной 8 и давлением жидкости в гидросистеме. Предмет изобретения Привод щековой дробилки, включающий гидроцилиндр и рычажное устройство, состоящее из траверсы со щтоком, силовой пружины и распорных плит, отличающийся тем, что, с целью улучшения технико-экономических показателей дробилки, усилие, создаваемое поршнем гидроцилиндра, передается на подвижную щеку дробилки посредством рычажного устройства. 2.3.3 Гидравлический привод для щековой дробилки Номер – SU 177265 A1 Автор – Клушанцев Б.В. МПК – B02C 1/04 Описание Известны гидравлические приводы для щековой дробилки, включающие насос и силовой гидравлический цилиндр, поршень которого соединен с подвижной щекой дробилки. В таких приводах в силовом цилиндре не создается высокое импульсное давление при применении насоса низкого давления, не автоматизирована подача тока к электродам разрядника и, кроме того, не происходит гашения ударной волны жидкости.  Рисунок 16. Гидравлический привод для щековой дробилки. В описываемом гидравлическом приводе эти недостатки устранены. Достигается это тем, что в цилиндре привода установлены электроды электрического разрядника для электрического разряда в рабочей жидкости, находящейся под давлением, созданным пасосом. Разрядник снабжен управляемым от давления в силовом цилиндре датчиком, передающим импульс на включающее ток устройство, а между силовым гидравлическим цилиндром и напорным трубопроводом расположен лабиринт. На чертеже представлена схема описываемого гидравлического привода. Дробимая порода загружается (как в обычной щековой дробилке) в пространство между неподвижной и подвижной 2 щеками. Подвижная щека щарнирно подвешена на оси. Внизу щеки имеется сферическая опора, в которую упирается щток порщня 3 силового гидравлического цилиндра 4. Поршень не перемещается в цилиндре под действием давления жидкости (ход сжатия) и под действием натяжной пружины 5 (отход щеки). Подвижная щека связана системой рычагов (на чертеже не показаны) с распределительным устройством 6, которое в зависимости от положения щеки или соединяет полость цилиндра с насосом 7, насос нагнетает жидкость из резервуара 8 в цилиндр, происходит ход сжатия; или соединяет полость цилиндра с резервуаром, тогда под действием пружины 5 жидкость из цилиндра не перегоняется в резервуар, подвижная щека отходит от неподвижной. В полость цилиндра введены изоляторы с электродами 9 высоковольтного разрядника, обеспечивающего так называемый электрогидравлический эффект в жидкости, наполняющей цилиндр, и снабженного датчиком 10 давления. Между цилиндром 4 и напорным трубопроводом расположен лабиринт для гашения ударной волны. 2.4 Возвратный механизм щековой дробилки Номер – RU 51527 U1 Автор – Богачев Г.И.; Авилов А.Ю.; Назаров В.И.; Сумбаев А.В.; МПК – B02C 1/02 Описание В процессе эксплуатации происходит износ тяги, приводящий к ее поломке. Это выражается в истончении тяги при трении с узлом крепления со стороны регулировочной гайки, и срыве резьбы под регулировочной гайкой. В этом случае дробилка останавливается и производится замена изношенной тяги на новую, либо производится ее капитальный ремонт. Ремонт заключается в обрезании изношенной части и приваривании новой. Замена тяги на новую приводит к излишним затратам металла, а ремонт к значительным временным затратам, в том числе на демонтаж. С целью сокращения времени простоя дробилки и снижения металлоемкости ремонта предлагается новая конструкция возвратного механизма. Основным отличием предлагаемой полезной модели является разъемная тяга. Схематично конструкция представлена на фиг. На схеме показана подвижная щека 1 с узлом крепления 2, горизонтальная тяга, состоящая из двух частей 3 и 4, соединяющая их муфта 5 с технологическими отверстиями 6, упор 7, замыкающая пружина 8, регулировочная гайка 9. Для повышения надежности и уменьшения износа резьбового соединения длина резьбы под соединительной муфтой на каждой из частей тяги должна быть больше длины резьбы под регулировочной гайкой. Длина части 4 разъемной тяги должна быть минимальной, но обеспечивающей свободный ход подвижной щеки дробилки и не допускающей соударения соединительной муфты с упором.  Рисунок 17. Возвратный механизм щековой дробилки. Применение предлагаемой полезной модели предполагает, что большая часть тяги 3, связанная с подвижной щекой в процессе эксплуатации, практически не изнашивается и не демонтируется. Замене подлежит снимаемая часть тяги 4. Для удобства выполнения технологической операции соединения частей тяги в средней части муфты выполнены два сквозных взаимно перпендикулярных отверстия. При наворачивании муфты на неснимаемую часть тяги 3 в эти отверстия вставляется ворот. Съемная часть тяги 4 вворачивается в муфту с использованием других приспособлений, например, газового ключа. Техническим результатом предлагаемого решения возвратного механизма является существенное снижение времени ремонта, и, соответственно, снижение экономических потерь, вызванных простоем дробилки. 2.5 Камерная перегородка щековой дробилки Номер – SU 1 005 893 A2 Автор – Сопин М.В.; Зощук Н.И.; Ельцов М.Ю.; Григоренко Т.Н. МПК – B02C 1/10; B02C 1/06 Описание Цель изобретения - дальнейшее повышение качества продукта. Эта цель достигается тем, что камерная перегородка снабжена расположенными в камере дополнительными стержнями каждый из которых маятникообразно подвешен при помощи концевого шарнира к смежному верхнему стержню.  Рисунок 18. Камерная перегородка щековой дробилки. На чертеже представлена камерная перегородка Шнековой дробилки. В камере 1 дробилки между ее щеками 2 и 3 подвешена посредством оси 4 решетка несущих маятникообразных стержней 5, к которым, в свою очередь, последовательно подвешены посредством концевых шарниров 6 дополнительные стержни 7-9. Совокупность этих стержней 5, 7, 8 и 9, составляющим группами отдельные короткие цепи звеньев-стержней, представляет собой промежуточный дробящий орган. Исходный материал подается грузонесущим органом 10 питателя в камеру. В процессе работы дробилки плитчатые и игловидные куски исходного материала ориентируются в верхней части камеры в основном вертикально. Такая ориентация поддерживается при опускании кусков благодаря относительной подвижности звеньев-стержней 7-9. По этой же причине значительно уменьщаются истирающие воздействия стержней на частицы материала и исключается передача дробящих усилий стержнями по высоте камеры. В опытах с дроблением метаморфических сланцев при использовании перегородки с жесткими цельными стержнями содержание плитчатых зерен в фракции щебня 5- 20 мм составило 28/о, отсева (менее 5 мм) - 18%, а с многозвенными стержнями - соответственно 24,6 и 15,5%, что свидетельствует о заметном повышении качества продукта. 2.6 Распорная плита щековой дробилки Номер – SU 967554 A1 Автор – Добжинский Д.П. МПК – B02C 1/02 Описание Известна распорная плита щековой дробилки, содержащая головки концевых опорно-шарнирных сочленений, переднюю и заднюю части, узел их соединения. Недостаток этой плиты заключается в низкой надежности ее работы, что обусловлено неопределенностью и нестабильностью испытываемых ею нагрузок из-за неточностей изготовления перекосов и повышенного и неравномерного износа элементов сочленений что также снижает надежность и удорожает эксплуатацию дробилки в целом. Цель изобретения - повышение надежности работы. Цель достигается тем, что в распорной плите с головками концевых опорно-сочленений, с передней и задней частями узлом соединения частей, последний выполнен в виде промежуточного опорно-шарнирного сочленения частей, ось поворота которого перпендикулярна осям концевых сочленений. На чертеже изображена аксонометрически распорная плита в составе Дробилки.  Рисунок 19. Распорная плита щековой дробилки Плита состоит из передней 1 и задней 2 частей и своими соответственно передней 3 и задней 2 частями в своими соответственно передней 3 и задней 4 головками составляет концевые опорно-шарнирные сочленения с гнездами 5 сухарей соответственно подвижной щеки 6 и неподвижной щеки 7 станины (корпуса) дробилки. В варианте дробилки со сложным качением щеки она приводится в движение эксцентриковым валом 8 и оттягивается пружиной 9. Внутренние (смежные) концы 10 и 11 частей 1 и 2 распорной плиты во взаимном контакте составляют один с другим промежуточное опорно-шарнирное сочленение, ось поворота 12 которого перпендикулярна осям (например 13) поворота ковшовых сочленений. Как промежуточное, так и концевые сочленения могут выполняться в виде пар вращения типа шарниров опорно-поворотных цилиндрических пят т. п. В процессе работы дробилки при качении щеки совершаются кинематически обусловленные повороты в упомянутых сочленениях вокруг соответствующих осей. При этом промежуточное сопряжение выполняет функции компенсатора погрешностей изготовления, обеспечивая полное сопряжение, и равномерность нагружения по длине во всех контактных парах, благодаря чему повышаются срок службы, надежность расчета и работы как распорной плиты, так и сопряженных с ней узлов. Распорная плита щековой дробилки, содержащая головки концевых опорно-шарнирных сочленений, переднюю и заднюю части и узел соединения этих частей, отличавшаяся тем, что, с целью повышения надежности работы, узел соединения выполнен в виде промежуточного опорно-шарнирного сочленения частей, ось поворота которого перпендикулярна осям концевых сочленений. ЗАКЛЮЧЕНИЕ В данном реферате, были рассмотрены общие сведенья о щековых дробилках. Так же были изучены области применения и их классификации. Рассмотрели конструкции и принципы действия этих машин. Изучили пути совершенствования щековых дробилок. Ознакомились с модернизациями и патентами. |