ппр вл. ППР № 3 КУСТ газ.скважин 19,20,8,23 от 22.03.2023. Ооо гсп ремонт Согласовано Утверждаю

Скачать 2.89 Mb. Скачать 2.89 Mb.

|

|

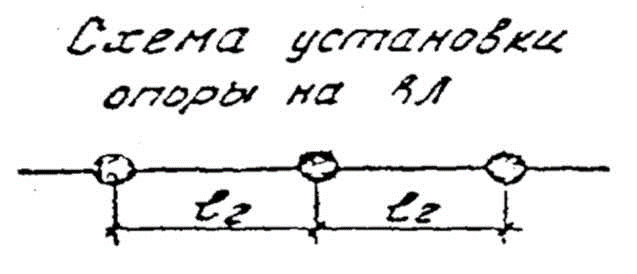

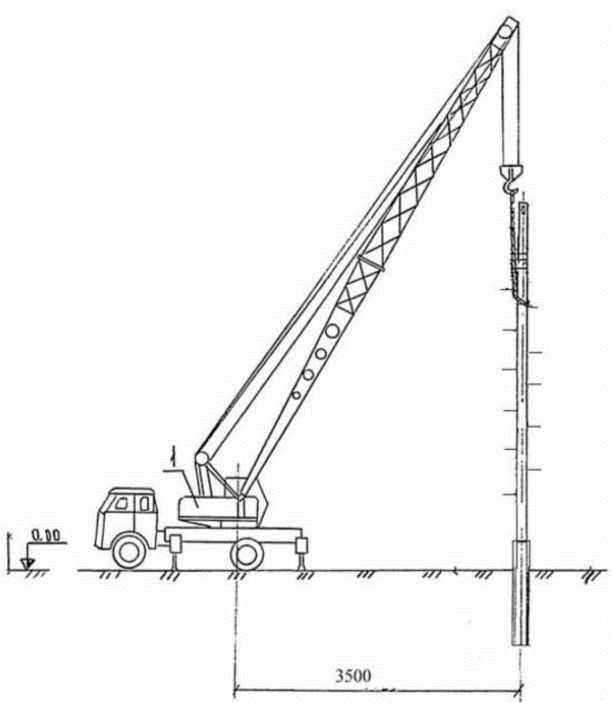

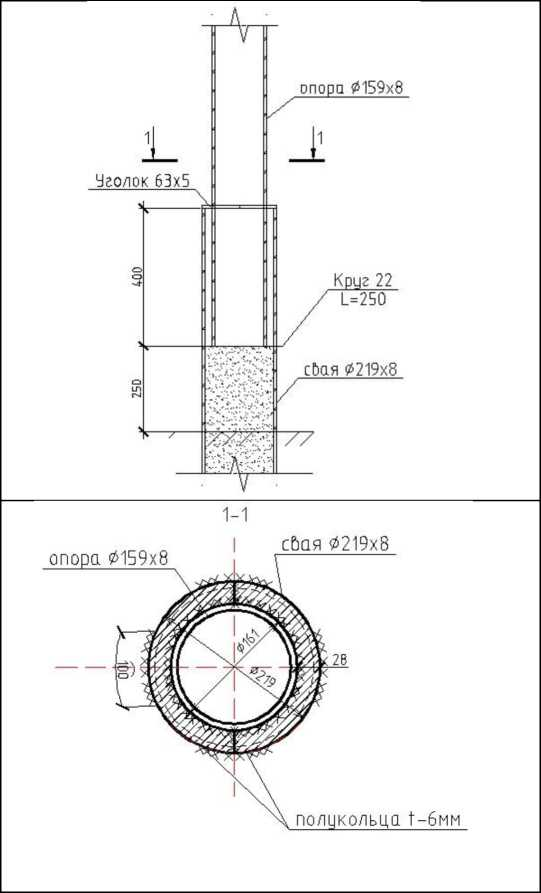

Схема установки опоры ВЛ  Новые опоры устанавливаются в створе существующей ВЛ. Расстояние между опорами 45-50 м (L-2).  Схема монтажа опор при помощи крана. Крепление опор к сваям выполнить ручной дуговой сваркой при помощи уголка 63х5 или при помощи двух полуколец из листовой стали 219х161х6.   Схема крепления опор к сваям вариант 1  Схема крепления опор к сваям вариант 2 Раскатка (монтаж) проводов и изоляторов. До начала монтажа проводов СИП-3 должны быть выполнены следующие работы: - подготовлена трасса ВЛ; - собраны и установлены в проектное положение опоры совместно с траверсами и изо- ляцией; - доставлены на трассу барабаны с проводом СИП-3 и механизмы его раскатки. Монтаж проводов СИП-3 рекомендуется выполнять при температуре окружающего воздуха не ниже -20℃. Технология раскатки проводов СИП-3 предусматривает выполнение следующих работ: - установка механизма для раскатки провода около анкерной опоры; - снятие обшивки с барабанов; - установка барабанов с проводом на раскаточные устройства; - раскатка троса-лидера (одного при пофазном монтаже проводов или трех при одно- временной раскатке проводов трех фаз); - раскатка проводов в анкерном пролете под тяжением.  Работы по монтажу проводов СИП-3 выполняются с применением специальных изоляторов, линейной арматуры, средств механизации, приспособлений и монтерского инструмента. Средства механизации, приспособления, инструмент для выполнения раскатки проводов приведены в табл. Средства механизации, приспособления, инструмент для выполнения раскатки проводов СИП-3.

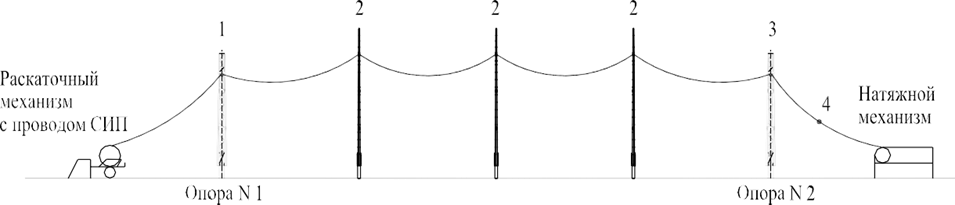

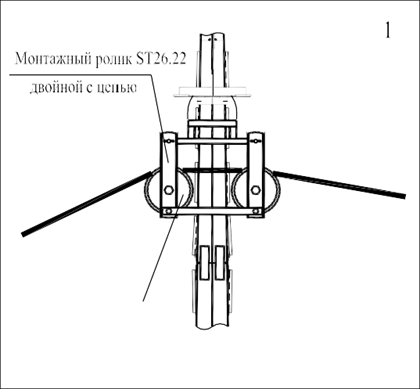

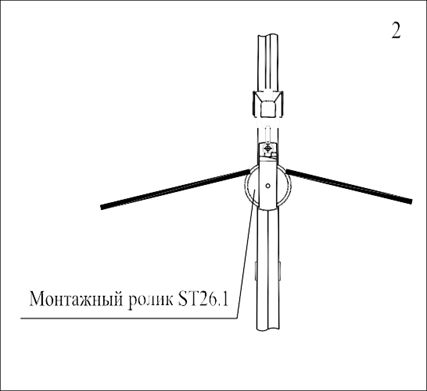

До начала работ по раскатке проводов СИП-3 следует на расстоянии 15-20 м от первой анкерной опоры подготовить площадку, установить и надежно закрепить на ней три раскаточных устройства (кабельные домкраты, подставки, стенды). Последовательно установить на раскаточные устройства барабаны с проводом. Подготовить и установить на траверсе первой анкерной опоры три раскаточных ролика. Аналогично установить раскаточные ролики на траверсе второй анкерной опоры и монтажные ролики на всех промежуточных опорах. Два электролинейщика удаляют наружную обшивку барабанов. Щеки барабанов должны быть полностью освобождены от гвоздей и других острых предметов, способных повредить изолирующее покрытие проводов в процессе раскатки. В случае необходимости производят ремонт обшивки щек барабанов. Выполняют осмотр наружных витков провода, отмечают обнаруженные повреждения изолирующего покрытия для последующего ремонта. Разворачивают барабаны с проводом относительно оси раскатки таким образом, чтобы после их установки на раскаточные устройства и в процессе раскатки провод свободно сходил с верхней части барабанов. Устанавливают барабаны последовательно на раскаточные устройства. При установке барабана на кабельные домкраты в отверстия щек барабана вставляют ось вращения и закрепляют ее в ложементах домкратов. Барабаны поднимают над поверхностью земли одновременным вращением обоих грузовых винтов домкратов. Раскатка проводов СИП-3 должна производиться под тяжением. Для этого подставки барабанов должны иметь тормозное устройство или должно быть предусмотрено внешнее торможение, исключающее провисание проводов до земли. После установки на подставки или другие раскаточные устройства барабанов с них сматывают вручную в сторону раскатки 10-15 м провода, проверяют плавность вращения барабанов, надежность их закрепления на раскаточных устройствах, работу тормозных устройств. На первой и второй анкерных опорах, ограничивающих монтируемый анкерный пролет, тросы-лидеры укладывают в сдвоенные ролики, закрепленные на траверсах опор рис.      Рис. Схема раскатки и натяжения проводов СИП-3 (SAX) в анкерном пролете После окончания раскатки тросов-лидеров последовательно на свободные концы проводов надевают монтажные (раскаточные) чулки, закрепленные на концах тросов- лидеров. Один электролинейщик сжимает чулок, в результате чего диаметр чулка увеличивается, а другой электролинейщик вставляет свободный конец провода СИП-3 в чулок. Снятия изолирующего покрытия с провода не требуется. После освобождения от сжимающего усилия раскаточный чулок плотно обхватывает провод. Для надежного соединения чулка с проводом рекомендуется наложить бандаж из ПВХ-ленты шириной 50 мм в начале и в конце чулка. После проверки готовности к раскатке проводов дают команду на запуск двигателя натяжного механизма. Обязанности между членами бригады распределяются следующим образом: один электролинейщик следит за равномерностью намотки тросов- лидеров на катушки натяжного механизма и одновременностью вращения катушек. Три электролинейщика следят за плавностью вращения барабанов с проводами, один электро- линейщик следит за прохождением узлов соединения тросов-лидеров с проводами через монтажные ролики на промежуточных опорах, передвигаясь вдоль трассы параллельно движению монтажных чулков. Связь между электролинейщиками осуществляют по радио или (и) с помощью флажков (на открытых участках). Натяжным механизмом создают первоначальное усилие для вытяжки троса- лидера, чтобы избежать касания проводов земли при раскатке. Когда провода начинают разматываться с барабанов, устанавливают и поддерживают в течение всего процесса раскатки необходимый режим торможения и скорость движения проводов. В процессе раскатки проводов осуществляют постоянный надзор за проводами, чтобы избежать их случайного касания деревьев, земли, зданий или других объектов и исключить повреждения изолирующего покрытия, следят за плавностью прохождения монтажных чулков через монтажные ролики. При необходимости процесс приостанавливают и устраняют место опасного прикосновения. Команды об остановке процесса раскатки передают электролинейщику, находящемуся у натяжного механизма. Процесс раскатки продолжают до тех пор, пока узлы соединения тросов не приблизятся вплотную к ролику второй анкерной опоры. Двигатель останавливают. Провод СИП-3 (SAX) каждой фазы последовательно анкеруют с помощью специальных монтажных зажимов и временных анкеров, предварительно закрепленных на траверсе опоры. При этом должен остаться свободным конец провода длиной 1-2 м. Освобождают от монтажного чулка трос-лидер каждого провода и снимают с проводов монтажные чулки, а с траверсы – монтажные ролики. В процессе раскатки не допускается касание проводов земли и элементов опор. Скорость раскатки проводов не должна превышать 5 км/час. Натяжение и закрепление проводов СИП-3 в анкерном пролете. В процессе натяжения и закрепления проводов СИП-3 в анкерном пролете выполняют следующие работы: - установка гирлянд натяжных изоляторов вместе с анкерными зажимами на траверсе первой анкерной опоры; - натяжение проводов и закрепление их на второй анкерной опоре; - закрепление проводов на промежуточных опорах. Средства механизации, приспособления, инструмент для натяжения и закрепления проводов СИП-3 в анкерном пролете

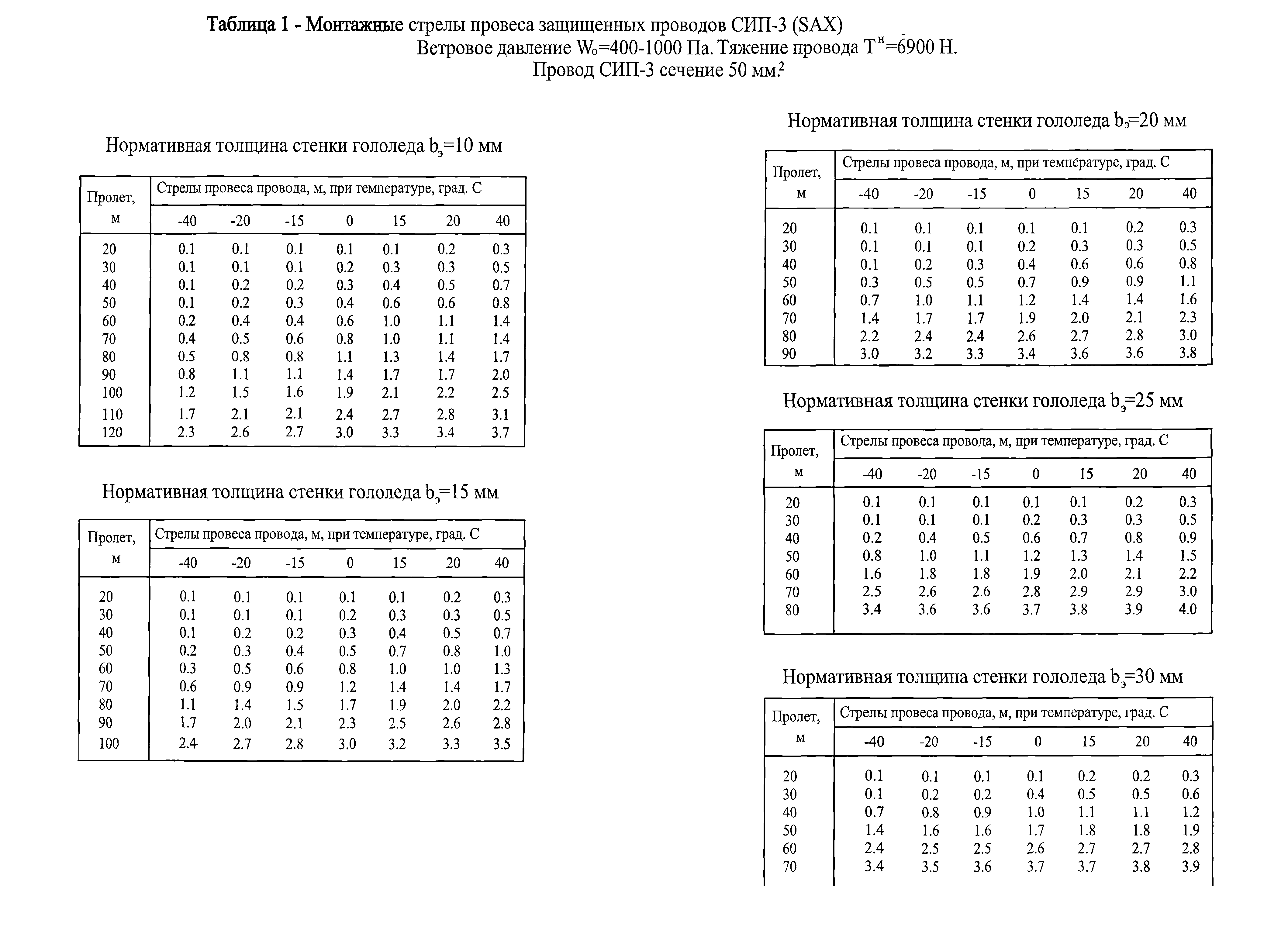

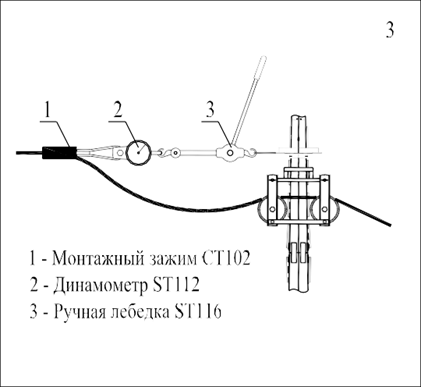

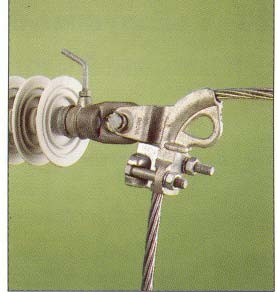

Закрепление проводов СИП-3 на первой анкерной опоре производят следующим образом. На проводе отмечают место установки анкерного зажима и длину участка провода, с которого необходимо снять изолирующее покрытие. При установке зажима , длина участка составляет 115 мм. Оголенный участок провода защищается металлической щеткой под смазкой. На анкерном зажиме ослабляют обе гайки и отводят в сторону прижимную планку, освобождая пространство для укладки провода. В желоб зажима укладывают провод таким образом, чтобы его оголенный участок находился в зоне прижимной планки. Устанавливают прижимную планку и затягивают гайки. Момент затяжки гаек указывается в спецификации на зажим. Затем зажим с проводом соединяют со скобой гирлянды изоляторов. Соединительную втулку зажима шплинтуют. Последовательно эти работы проводят на всех проводах. Закрепление проводов на опоре должны выполнять, как правило, два электролинейщика.  Рис. Закрепление провода в натяжном анкерном зажиме . При удалении изолирующего покрытия необходимо соблюдать осторожность, чтобы не повредить металлическую часть провода. Рекомендуется для снятия изоляции использовать тонкую (диаметром 1 мм) прочную нить длиной 1 м, с помощью которой выполняются поперечные надрезы изоляции; продольные разрезы разрешается выполнять монтерским ножом. Натягивание и регулировку проводов производят по монтажным таблицам, соблюдая заданные тяжения и получаемые при этом стрелы провеса в зависимости от температуры окружающего воздуха, сечения монтируемого провода, расстановки опор в анкерном пролете. Натягивание проводов и их закрепление на второй анкерной опоре производят после того, как все члены бригады перейдут к опоре, около которой установлены барабаны с проводом. Натягивание и регулировку проводов производят со стороны второй анкерной опоры последовательно, начиная со среднего провода. Для этого используют тяговое устройство (ручную лебедку) грузоподъемностью 1 тн. Трос лебедки через динамометр соединяют с монтажным зажимом. Монтажный зажим выбирают таким образом, чтобы при тяжении исключалось повреждение изоляции провода. Обычные монтажные зажимы для неизолированных проводов не пригодны для натягивания проводов СИП-3. Необходимо использовать зажимы с гладкой внутренней поверхностью, в которых длина за хвата больше, чем у зажима для неизолированных проводов. При работе с монтажными зажимами, предназначенными для проводов СИП-3 (SAX), необходимо избегать повреждения изолирующего покрытия или проскальзывания зажима по изоляции, особенно при температуре окружающего воздуха выше +20°С. В связи с этим в некоторых случаях рекомендуется использовать зажимы для неизолированных проводов, при этом необходимо удалить изоляцию с части провода на длине, равной длине захвата зажима. После окончания монтажа оголенный участок отремонтировать или вырезать и поставить соединительный прессуемый зажим с изолирующим покрытием или автоматический зажим с термоусаживаемой оболочкой. Первоначальное натягивание провода допускается осуществлять с помощью автомобиля или вручную, однако при этом тяжение не должно превышать 75% от монтажного. Свободный конец провода навивают на барабан с остатками и следят за тем, чтобы провод в пролетах не зацепился за какое-либо препятствие. Далее натягивание производят с помощью ручной лебедки. Тяжение контролируется по динамометру. Вначале натягивают провод с усилием на 5-7% больше монтажного, а затем возвращают к заданному значению. При этом провод должен равномерно распределиться между промежуточными опорами. Два электролинейщика, взяв с собой анкерные зажимы, ручную лебедку с динамометром, временный анкер, нож для снятия изоляции, поднимаются на анкерную опору и закрепляют лебедку как можно ближе к оси закрепления монтируемого провода, а временный анкер несколько выше узла крепления монтажных роликов  Рис. Ручная лебедка ST 116 и динамометр ST 112. Электролинейщик, находящийся на опоре, закрепляет монтажный зажим лебедки на проводе возможно дальше от опоры в сторону пролета. Ручной лебедкой производят вытягивание провода, контролируя показания динамометра. Если весь тяговый трос лебедки намотан на барабан, а усилие ниже требуемого по условиям монтажа, процесс повторяют снова. Закрепляют монтажный зажим временного анкера на проводе, снимают с провода монтажный зажим лебедки и, отмотав с барабана лебедки несколько витков троса, переставляют монтажный зажим на провод возможно дальше от опоры. Процесс натяжения провода повторяют необходимое число раз. По стрелам провеса оце- нивают качество натяжки провода во всех пролетах, после чего устанавливают на провод анкерный зажим и закрепляют его к гирлянде изоляторов. Далее последовательно проводят натягивание, регулировку и закрепление двух других проводов. Не допускается закрепление на анкерной опоре провода СИП-3 , натянутого с усилием, большим установленного значения для конкретных условий монтажа. На промежуточных опорах с подвесной изоляцией раскатка проводов СИП-3 осуществляется с использованием роликов или роликовых зажимов типа SO 181. Поддерживающий зажим SO 181 применяется для неизолированных проводов, а SO 181.5 – для защищенных проводов. Такие поддерживающие зажимы также работают и как монтажные ролики, что исключает необходимость отдельного монтажного ролика. Прижимные части в зажиме SO 181 рифлёные, а в зажиме SO 181.5 – прокалывающие.  Рис. Роликовый зажим SO 181.5. Для проводов сечением 35-120 мм2. Момент затяжки болтов 20 Нм. При применении на промежуточных опорах поддерживающих зажимов российского производства для раскатки и регулировки проводов рекомендуется применение монтажных роликов типа ST26.1 .  Рис. Монтажный ролик ST26.1 После выполнения раскатки, натягивания и регулировки проводов в анкерном пролете, производят затяжку болтов зажима. Потенциал провода должен быть выведен на корпус зажима для исключения радиопомех, частичных разрядов и повреждения изолирующего покрытия провода при грозовых перенапряжениях. При применении зажимов российского производства, потенциал провода может быть выведен на зажим с помощью устройства защиты от дуги. 2.2.2.4 Общие указания к сварочным работам Сварка конструкций или их отдельных узлов на монтаже должна производиться только после проверки правильности их сборки в соответствии с требованиями проектов и соответствующих нормативно-технических документов. Все монтажные сварные соединения должны регистрироваться в журнале сварочных работ (приложение 2 СП 70.13330.2012 «Несущие и ограждающие конструкции. Актуализированная редакция СНиП 3.03.01-87»). Руководство сварочными работами должно осуществлять лицо, имеющее документ о специальном образовании или подготовке в области сварки. Постановка прихваток при сборке монтажных стыков должна выполняться аттестованными сварщиками. Прихватки выполнять электродами той же марки, что и сварку. Качество прихваток, сварных соединений креплений сборочных и монтажных приспособлений, определяемое внешним осмотром, должно быть не ниже качества основных сварных соединений. Все кратеры на прихватках, как и на сварных швах, должны быть заварены. Наложение шва поверх прихваток или на предыдущий слой (при многослойной сварке) допускается производить только после зачистки последних от шлака и брызг металла. Участки шва или прихваток с порами, раковинами и трещинами должны быть удалены и вновь заварены. Сварка монтажных соединений резервуарных конструкций должна производиться с применением технологических приемов (способы и порядок наложения швов, количество слоев, количество одновременно работающих сварщиков и т.п.), обеспечивающих получение наименьших сварочных деформаций. Свариваемые поверхности, конструкции и рабочее место сварщика надежно защищать от дождя, снега, ветра и сквозняков. При температуре окружающего воздуха ниже -10°С необходимо иметь вблизи рабочего места сварщика инвентарное помещение для обогрева, а при температуре ниже -40 °С - оборудовать тепляк. Ручную и механизированную дуговую сварку конструкций из углеродистых и низколегированных сталей при температурах стали, ниже указанных в табл. 36 (СП 70.13330.2012), производить с предварительным подогревом стали в зоне выполнения сварки до 120 - 160°С на ширине 100 мм с каждой стороны соединения. Контроль температуры подогрева выполнять термокрасками, термокарандашами либо контактным термометром, оптическим пирометром. При температуре стали ниже -5°С сварку производить от начала до конца шва без перерыва, за исключением времени, необходимого на смену электрода или электродной проволоки и за-чистку шва в месте возобновления сварки. В случае вынужденного прекращения сварки процесс возобновлять после подогрева стали в соответствии с технологическим процессом, разработанным для свариваемых конструкций. Швы сварных соединений и конструкций по окончании сварки должны быть очищены от шлака, брызг и натеков металла. Удаление заводских и монтажных приспособлений и вспомогательных элементов сбиванием и отламыванием запрещено. После их удаления огневым или механическим способами остатки швов должны быть зачищены заподлицо с основным металлом. Углубления в основном металле не допускаются. После зачистки необходимо проконтролировать места креплений временных приспособлений с целью недопущения дефектов в этих местах. Контроль сварных соединений на монтаже включает следующие методы: - внешний осмотр и измерение; - испытание на непроницаемость и герметичность смачиванием керосином; - рентгенопросвечивание проникающими излучениями; - ультразвуковая дефектоскопия. Перед контролем сварные соединения должны быть тщательно очищены от шлака, сварочных брызг и других загрязнений. Контролю внешним осмотром и измерением подвергают все сварные соединения. Недопустимые дефекты должны быть устранены. Результаты контроля и качество ремонта должны быть отражены в журнале сварочных работ. Объем контроля остальных сварных соединений, а также методы контроля, требования по результатам контроля и исправление дефектов сварных соединений - в соответствии с разделом 8 СП 70.13330.2012 «Несущие и ограждающие конструкции. Актуализированная редакция СНиП 3.03.01-87». После исправления дефектных участков швы должны быть подвергнуты повторному контролю. Требования к подготовке кромок под сварку. Все местные уступы и неровности, имеющиеся на собираемых деталях и препятствующие их соединению в соответствии с требованиями чертежей, необходимо до сборки устранять за-чисткой в виде плавных переходов с помощью абразивного инструмента. Обработка кромок элементов под сварку на монтажной площадке может производиться кислородной резкой с последующей механической обработкой поверхности реза с удалением слоя толщиной не менее 1 мм. Поверхности кромок не должны иметь надрывов и трещин. При обработке абразивным инструментом следы зачистки должны быть направлены вдоль кромок. Правку металла производить способами, исключающими образование вмятин, забоин и других повреждений поверхности. Непосредственно перед сборкой кромки и прилегающие к ним участки должны быть тщательно зачищены от окалины, грязи, краски, масла, ржавчины, влаги, снега и льда на ширину 20 мм. Требования к сборке. Сборку кромок свариваемых элементов выполнять с помощью прихваток и/или сборочных приспособлений. Приварка вспомогательных элементов в разделку шва не допускается, они должны привариваться на расстоянии не менее 30 мм от кромки разделки (шва). После удаления вспомогательных элементов поверхность участка, к которому был приварен вспомогательный элемент, зашлифовывать, после чего выполнить визуальный осмотр на предмет дефектов поверхности на обработанном участке. Выполнить прихватки, соблюдая следующие условия: - прихватки не должны располагаться в местах пересечения сварных швов; - качество выполнения прихваток должно соответствовать качеству сварных швов; - длина прихваток должна быть 15-25 мм. Прихватки располагать равномерно по стыку. Прихватки выполнить на рекомендованных режимах для сварки корневого слоя шва. Перед наложением прихваток выполнить предварительный подогрев стыка. Зачистить прихватки от шлака и проконтролировать. К качеству прихваток предъявлять такие же требования, как и к основному сварному шву. Прихватки, имеющие недопустимые дефекты, обнаруженные внешним осмотром, удалить механическим способом и наложить в расположенной рядом зоне. В процессе сборки исключать попадание влаги, масла и других загрязнений в разделку со-единений и на прилегающие поверхности. В процессе сварки прихватки переплавлять. При сборочных работах запрещаются ударные воздействия на сварные конструкции при температуре ниже -25 °С. Применяемый способ сварки - ручной дуговой (РД) Рекомендуемые сварочные материалы и параметры режимов сварки (см. таблица 6): Таблица 6.

Последовательность выполнения операций. Требования к предварительному подогреву свариваемых элементов. Независимо от свариваемых сталей и толщин свариваемых элементов, в случае отсутствия необходимости предварительного подогрева при температуре окружающего воздуха ниже +5 °С и/или наличии влаги на кромках выполнить просушку стыкуемых кромок и околошовной зоны подогревом до +80 °С. При толщине одного из свариваемых элементов до 16 мм, а также при температуре окружающего воздуха ниже -30°С выполнить предварительный подогрев в зоне шириной 100 мм с каждой стороны соединения до температуры 120-160 °С. При толщине одного из свариваемых элементов до 16 мм, а также при температуре окружающего воздуха ниже -20°С выполнить предварительный подогрев в зоне шириной 100 мм с каждой стороны соединения до температуры 120-160 °С. При толщине одного из свариваемых элементов свыше 16 мм до 30 мм, а также при температуре окружающего воздуха ниже -10°С выполнить предварительный подогрев в зоне шириной 100 мм с каждой стороны соединения до температуры 120-160 °С. 2.2.2.5 Пуско-наладочные работы Пусконаладочные работы (ПНР) необходимо выполнять в соответствии с проектом производства ПНР, программой ПНР, разработанными на основании проектной и рабочей документации, технических условий, технической документации организаций-изготовителей оборудования, с учетом требований СП 73.13330.2016, СП 77.13330.2016, СП 76.13330.2016, РД 78.145-93, СТО Газпром 2-1.9-146-2007, СТО Газпром 2-1.9-147-2007, СТО Газпром 2-1.12-802-2014, СТО Газпром 2-1.17-408-2009, ПУЭ, при соблюдении ГОСТ 12.0.230, СНиП 12-03-2001, СНиП 12-04-2002. До начала ПНР для каждого вида оборудования должны быть завершены монтаж и подключение всего основного и связанного с ним вспомогательного оборудования в соответствии с требованиями проектной, рабочей документации, инструкциями организаций-изготовителей (поставщиков), а также подано на объект электропитание по проектной схеме. Объекты или установки для проведения ПНР должны передаваться с полностью смонтированным оборудованием и поверенными средствами измерений. Передача смонтированного оборудования для проведения ПНР должна оформляться актом о готовности оборудования для проведения пусконаладочных работ в соответствии с приложением А СТО Газпром 2-1.12-802-2014. ПНР следует выполнять в три этапа: - подготовительный этап; - индивидуальные испытания; - комплексное опробование. Техническое обеспечение ПНР должно проводиться в следующем порядке: - предоставление рабочей и эксплуатационной документации; - изучение рабочей и эксплуатационной документации; - составление графика ПНР; - разработка программ проведения ПНР. Завершение периода индивидуальных испытаний должно быть оформлено подписанием актов об окончании автономной наладки систем автоматизации согласно приложению Г СТО Газпром 2-1.12-802-2014, актов рабочей комиссии о приемке оборудования после индивидуального испытания для остальных видов оборудования согласно приложению Д СТО Газпром 2-1.12-802-2014. На всех этапах проведения ПНР должны быть оформлены результаты проведенных испытаний, проверок, осмотров и соответствующая документация, определяющая объем, последовательность выполнения работ, ответственных лиц, сроки проведения работ и отражающая пара-метры технологических устройств. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||