Курсовая работа по технологии машиностроение Технологический процесс детали корпус. Определение типа производства.

Скачать 0.73 Mb. Скачать 0.73 Mb.

|

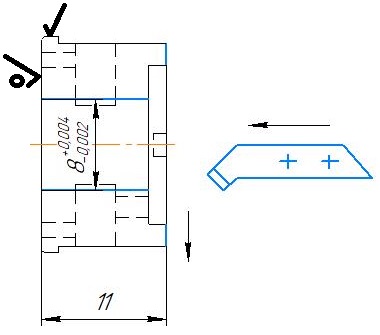

2.9 Выбор средств контроляВ связи с высоким техническим уровнем современного производства к методам и средствам контроля качества продукции предъявляют высокие требования по быстродействию, механизации и автоматизации контрольных операций как при ее изготовлении, так и в процессе эксплуатации. Развитие средств контроля идет в направлениях повышения точности измерений, уменьшения габаритных размеров и массы приборов, снижения измерительных усилий приборов, в частности, при линейно-угловых измерениях, применения новых физических методов измерений. Перспективным направлением развития измерительной техники является механизация и автоматизация контрольных операций как важное средство в повышении качества продукции, ее надежности, а также снижения затрат на контроль, исключения влияния субъективности контроля и повышения точности. Средства контроля качества, используемые при изготовлении изделий, могут быть разделены на три группы: 1) средства неавтоматического контроля; 2) автоматы и автоматические системы контроля; 3) средства контроля автоматических систем управления технологическими процессами. Средства неавтоматического контроля используются для получения информации об одном или нескольких параметрах, характеризующих качество изделия. Обычно они применяются при ручном контроле и отличаются низкой производительностью и сравнительно большой трудоемкостью контроля. Автоматы и автоматические системы (линии) контроля обеспечивают получение информации о параметрах, всесторонне характеризующих качество контролируемого объекта. В состав таких систем могут входить автоматические транспортирующие, сканирующие и сортирующие устройства, индикаторы и регистраторы различных видов. В основном эти системы предназначены для разбраковки контролируемых изделий по принципу «годно - брак» или рассортировки по одному или нескольким параметрам. Примерами таких систем служат автоматы для сортировки шариков по диаметру, автоматы для контроля и сортировки пальцев и поршней, линия комплексного неразрушающего контроля стальных прутков, осуществляющая автоматическую разбраковку по следующим параметрам: дефекты нарушения оплошности, обезуглероженные участки, марка сталей, диаметр прутка. Средства контроля автоматических систем управления технологическими процессами (АСУТП), предназначены для выдачи такой информации, которая может быть использована для активного воздействия на ход технологического процесса в случае его нарушения. В состав систем АСУТП, кроме автоматических линий контроля, входят средства вычислительной техники и автоматики для формирования управляющих воздействий. Линейные и угловые методы и средства измерения составляют 80…90% от всех существующих в промышленности видов измерений. Широкое распространение получили универсальные средства контроля, используемые для линейно-угловых измерений. Номенклатура измерительных средств современного производства включает: измерительные головки; оптико-механические приборы для измерения длины; приборы для измерения погрешностей формы и взаимного расположения поверхностей; приборы для контроля шероховатости поверхности и др. Измерительные головки представляют собой многозвенный рычажный механизм, у которого линейные перемещения измерительного наконечника преобразуются в пропорциональные угловые перемещения стрелки. Конструкция рычажного механизма определяет их деление на пружинные, рычажно-зубчатые и зубчатые. Независимо от конструкции механизма головки делятся на осевые, с перемещением измерительного стержня параллельно шкале головки, и торцевые - с перемещением измерительного стержня перпендикулярно шкале. Используемые средства контроля: 1.Штангенциркуль 0-150-0.01ГОСТ 166-89 2.микрометр 0-25-0.01ГОСТ 6507-90 3.Индикаторные стойки индикатор 1миг-0.005ГОСТ 10197-70 4.Калибр-пробка Ø8(+0.004/-0.002) (ГОСТ 12.1.005-88) 5.Калибр резьбовой М1,6 ГОСТ 24997-2004 2.10 Расчет режимов резания. Операция 035Токарная .  Эскиз№6 Переход 1 1.t=0,12 мм. 2.S=0,45 мм/об 3.  (9) (9)Т = 60 мин. СV = 485х0,9= x = 0,12х0,9=0,1 y = 0,25х0,9=0,22 m = 0,23х0,9=0,2 (СТМ2 стр.269) KV = KMVKПVKИV; (СТМ2 стр.263) KMV = 1,2 KПV = 0,9 KИV = 1,0 KV =1,2х0,9х1,0=1,08  4.Частота вращения шпинделя: n=1000V/d n  об/мин. об/мин.5. Сила резания Pz Pz = 10·CptxSyVnKp;(11) (СТМ2 стр.271) Сp = 204 x = 1,0 y = 0,75 n = 0 Кр - общий поправочный коэффициент на силу резания. Кр = Кмр Кр Кр Кр Кrp, (СТМ2 стр.271) Кмр =  = = =1.24(СТМ2 стр.265) =1.24(СТМ2 стр.265)Кр = 0.89; (СТМ2 стр.275 для главного угла в плане 90º) Кр = 1.1; Кр = 1.0; Кrp = 1.0. Кр=1.24х0.89х1.1х1.0х1.0=1.21 Pz = 10х204х  х х х х х1.21=974Н. х1.21=974Н.6. Мощность резания N рассчитывают по формуле:  (12) (12)  |