Курсовая работа по технологии машиностроение Технологический процесс детали корпус. Определение типа производства.

Скачать 0.73 Mb. Скачать 0.73 Mb.

|

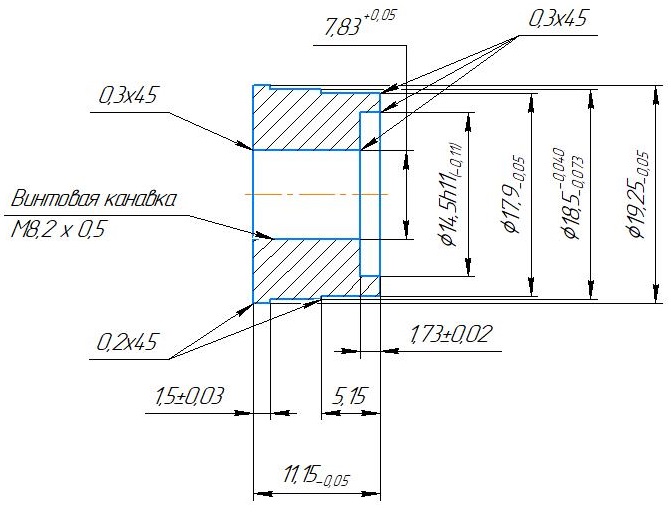

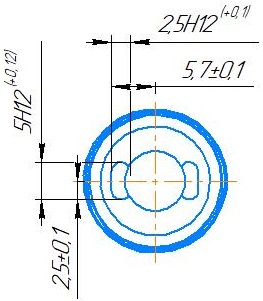

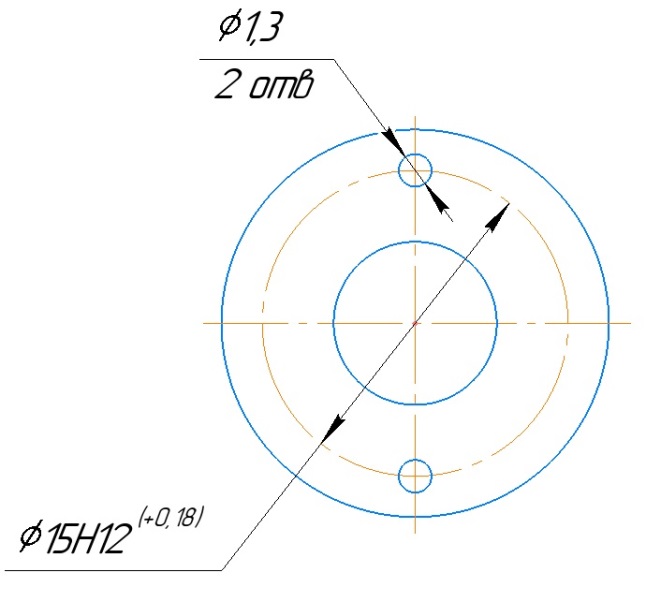

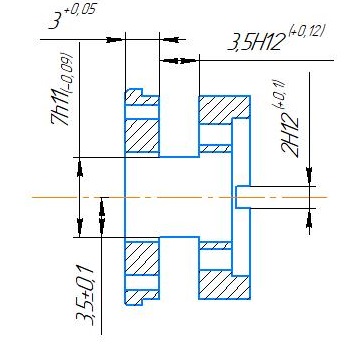

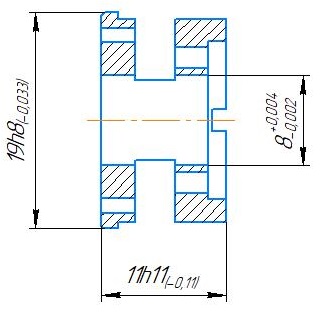

2.3 Выбор и экономическое обоснование выбора вида заготовкиВ качестве заготовки выбираем пруток (пруток тянутый, круглый, нормальной точности изготовления, полутвердый, диаметром 20 мм, немерной длины, из дуралюмина марки Д16Т. Коэффициент использования материала: Ки.м.=  Коэффициент использования материала довольно низкий, но другие способы получения заготовки – литая заготовка, штампованная заготовка, в данном случае, исходя из геометрических параметров и размера детали, будут не рентабельны. 2.4 Разработка выбранного варианта технологического процессаАнализируя технологический процесс обработки детали, выявляем следующие недостатки, которые увеличивают стоимость механической обработки и трудоемкость изготовления детали. Так как обработка детали ведется на нескольких станках, то вспомогательное время на установку и снятие заготовки со станка, на транспортировку заготовок между станками, на установку и смену инструментов достаточно велико. Все вспомогательные операции производятся вручную – это увеличивает трудоемкость (время) механической обработки. Использование нескольких станков предполагает расходы на их эксплуатацию и ремонт, а также производственные площади на размещение станков. Контроль точности обработки производится вручную, что также увеличивает время изготовления детали. Технологический процесс - это часть производственного процесса непосредственно связанного с изменением размеров, формы или свойств материала, обработки заготовки выполняемую в определенной последовательности. (ГОСТ 3.1109-82) Разработка технологического процесса состоит из комплекса взаимосвязанных работ предусмотренных стандартами ЭСТПП и должна выполняться в полном соответствии с требованиями (ГОСТ 14.301-83) При разработке маршрутной технологии нужно придерживаться принципов: В первую очередь обрабатывать поверхности, которые являются базовыми для последующих операций. Каждая последующая операция должна уменьшать погрешности и улучшать качество поверхностей. Необходимо соблюдать принцип концентрации операций, при котором как можно больше поверхностей должно обрабатываться в одной операции. Необходимо соблюдать принципы совмещения и постоянства баз. Необходимо учитывать на каких стадиях технологического процесса целесообразно проводить механическую, термическую и другие виды обработки в зависимости от требований чертежа. Обработка поверхностей ведется в последовательности обратной степени их точности, чем точнее поверхность, тем позже она обрабатывается. Разработка выбранного варианта технологического процесса

2.5 Определение межоперационных припусков, допусков и операционных размеров заготовки. Порядок расчета припусков на обработку 1. Пользуясь рабочим чертежом и картой технологического процесса записать в таблицу технологические переходы обработки рассчитываемой поверхности в последовательности их выполнения от заготовки до окончательной обработки. 2. Записать значения в карту Rz, h,,Td,∆ᵋ (Справочник технолога-машиностроителя) 3. Определить расчетные минимальные припуски на обработку по всем технологическим переходам. По формуле:  (5) (5)4. Определить максимальный припуск по всем переходам. По формуле: 2zimax =2zmin+Tdi-1 –Tdi (6) 2z imax =2zmin+Tdi-1 –Tdi 5. Записать для конечного перехода в графу «расчетный размер» наименьший, наибольший предельный размер детали по чертежу. 6. Рассчитать наименьший, наибольший предельный размер по переходам путём прибавление (вычитание) к расчетному размеру следующего за ним расчетного минимального припуска. Наименьшее , наибольшее предельные размеры по всем переходам округляют увеличением, уменьшением и до того же знака десятичной дроби , с каким дан допуск на размер для каждого перехода. По формулам: di-1min= dimin -2Zimах÷1000 (7) di-1max= dimax -2 Zimiх÷1000 (8) сумма2 Zimiх= сумма2 Zimах= 7.Последовательно определить расчетные размеры для каждого предшествующего перехода прибавлением к расчетному размеру расчетного припуска Ziminследующего за ним смежного перехода. 8. Определить наибольшие предельные размеры прибавлением допуска к округленному наименьшему предельному размеру. 9. Записать предельные значения припусков как разность наибольших предельных размеров (или наименьших) и как разность наименьших (или наибольших) предельных размеров предшествующего и выполняемого переходов. Таблица припусков.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||