Основы технологии машиностроения. Технологический процесс и его структура

Скачать 20.51 Mb. Скачать 20.51 Mb.

|

|

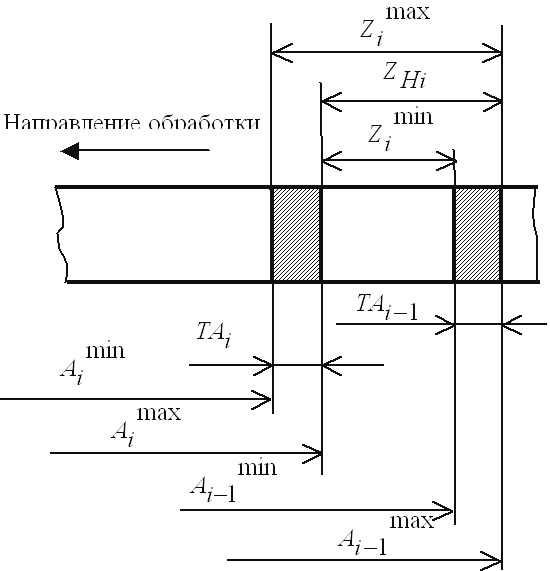

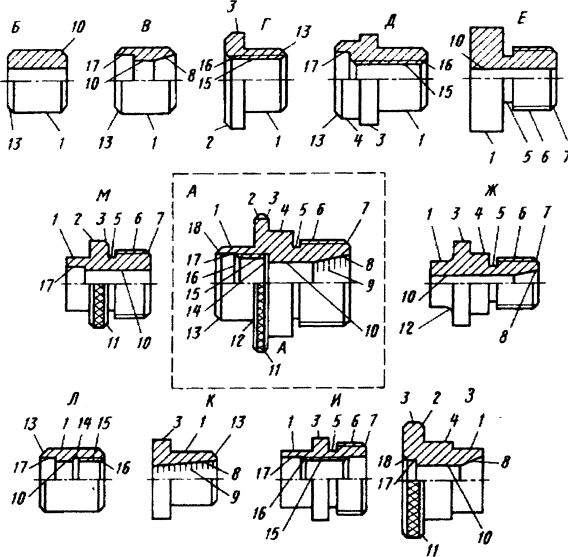

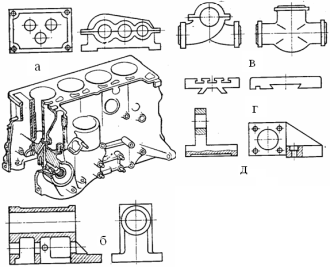

1.16. Расчет припусков на механическую обработку. Общие термины и определения Припуск по ГОСТ 3.1109-82 это слой материала, удаляемый с поверхности заготовки для получения заданных размеров изделия. Общим припуском называется слой материала, который удаляется с поверхности заготовки для получения заданных размеров готового изделия. Общий припуск для определяется по формуле (рис.57)   Z0 = [АЗАГ – АИЗД], (38) где Z0 - общий припуск, АЗАГ - размер заготовки, АИЗД – размер готового изделия. Для поверхностей вращения следует различать припуск на диаметр и припуск на сторону. Для указанных поверхностей формулой (38) определяется припуск на диаметр. Чтобы использовать эту формулу, как для наружных, так и для внутренних поверхностей вращения, берется разность размеров по абсолютной величине. Операционным припуском называется слой материала, удаляемый с поверхности заготовки при выполнении одной технологической операции. Операционный припуск определяется по формуле Zi = [АЗАГi– АИЗДi], (39) где Zi - общий припуск, АЗАГi - размер заготовки на i– той операции , АИЗДi– размер детали на той же операции. Если изделие обрабатывается за n операций, то  Промежуточным припуском называется слой материала, удаляемый с поверхности заготовки при выполнении одного технологического перехода. Промежуточный припуск определяется по формуле: Zу = [АЗАГу – АИЗДу], (39) где Zу – припуск на j – том переходеi– той операции, АЗАГi и АИЗДi– размер заготовки и детали на j – том переходе той же операции. Если изделиеi– той операции обрабатывается за m переходов, то  Величина припуска на механическую обработку должна быть оптимальной. Большие припуски приводят к повышенному расходу материала, увеличению трудозатрат, энергоресурсов и материальных средств. Это увеличивает себестоимость изделия. При малых припусках с поверхности заготовки полностью не удаляется дефектный слой материала, усложняется выверка заготовки при установке ее на станке, повышаются требования к точности размеров заготовки. Припуски на обработку могут быть симметричными, асимметричными и односторонними. Симметричные припуски имеют место при обработке наружных и внутренних цилиндрических и конических поверхностей, а также если противоположные, например плоские, поверхности имеют одинаковые при-пуски. Асимметричный припуск будет в том случае, если противоположные поверхности имеют неодинаковые припуски. Если противоположная поверхность не обрабатывается, то припуск на обрабатываемую поверхность называется односторонним. Размер на припуск, как и всякий размер, нельзя выдержать абсолютно точно. Поэтому припуски могут изменяться в определенных пределах. Величина общего припуска меняется в пределах допуска на соответствующий размер заготовки. Поэтому допуск на общий припуск равен допуску на этот размер. Максимальный операционный припуск определяется как разность между наибольшим предельным размером до обработки, полученным на предыдущей операции Аj–1max и наименьшим предельным размером после обработки, полученным на данной операции А1min (рис.58)  Zimax=[Аi-1max-Аimin] (43) Минимальный операционный припуск определяется как разность между наименьшим предельным размером до обработки, полученным на предыдущей операции Аi–1min и наибольшим предельным размером после обработки, полученным на данной операции Аimax (рис.58) Zimin=[Аi-1min-Аi max] (44) Обозначим ТАj допуска размера на i– той операции, а ТАi-1 допуск размера на предыдущей, т.е. i-1 операции. Тогда ТАi=Аimax-Аimin; ТАi-1=Аi-1max-Аi-1min(45) Сложив равенства (45) с учетом (43) и (44) получим значение допуска на припуск i– той операции ТZi=Zimax-Zimin=ТАi-1+ТАi (46) Номинальным называется припуск равный минимальному припуску, сложенному с до-пуском размера на предыдущей операции (рис.58) ZiН=Zimin+ТАi-1 (47) При определении припусков на механическую обработку возможны два случая: первый, связанный с обработкой вала, второй – с обработкой отверстия. При обработке вала его размер уменьшается от операции к операции. При обработке отверстия, его операционные размеры увеличиваются. Схемы расположения операционных припусков при обработке вала и отверстия представлены на рис.59. В данном случае вал и отверстие являются поверхностями вращения. На обеих схемах допуски на операционные размеры отложены «в металл», т.е. для вала в «минус», а для отверстия в «плюс». Для той и другой схемы припуски и допуски можно рассчитывать как на одну сторону – асимметричные припуски, так и на две стороны – симметрические припуски. Расчет припусков Величина припуска на механическую обработку зависит от ряда факторов, среди которых: материал заготовки, ее конфигурации и размеры, способ получения заготовки, требования к свойствам материала изделия после механической обработки, точность размеров и шероховатость поверхности. В настоящее время используются два метода определения припусков на механическую обработку: опытно-статический и расчетно-аналитический. При использовании опытно-статического метода величина припуска устанавливается по стандартам и таблицам, которые составлены на основе обобщения и систематизации производственного опыта. Припуски на механическую обработку поковок, изготовленных различными методами, и отливок из различных металлов и сплавов приведены в ГОСТ 7505-89, ГОСТ 7062-79, ГОСТ 7829-70, ГОСТ 26645-89. В этих ГОСТах припуски даны в зависимости от массы и габаритных размеров деталей, их конструктивных форм, заданной точности и шероховатости обрабатываемой поверхности. Недостаток этого метода заключается в том, что припуски назначаются независимо от вида технологического процесса. Они, как правило, завышены, т.к. с целью исключения брака назначаются с учетом наиболее неблагоприятных условий обработки. Это приводит к увеличению расхода материала и повышению себестоимости обработки. Расчетно-аналитический метод основан на определении расчетным путем минимального припуска. Величина этого припуска должна быть такой, чтобы на данной операции были удалены погрешности текущей и предшествующей обработки. Величина этих погрешностей определяется по справочникам. Расчеты производятся по следующим формулам. Припуск на диаметр для поверхностей вращения: 2*zimin=2*(Rzi-1+hi-1+√Δ2∑i-1+εi2) (48) Симметрический припуск для плоских поверхностей 2*zimin=2*(Rzi-1+hi-1+∑i-1+εi) (49) Асимметрический припуск на каждую сторону и односторонний припуск для плоских поверхностей zimin=Rzi-1+hi-1+∑i-1+εi (50) В этих формулах:Rzi-1 – высота микро-неровностей после предыдущей обработки; hi-1 - толщина дефектного слоя материала, возникшего в результате предыдущей обработки; ∑i-1– толщина слоя металла, который необходимо удалить для компенсации, так называемых, пространственных отклонений расположения поверхностей, оставшихся от предыдущей обработки; εi – погрешности установки базирования и закрепления на данной операции. В приведенных формулах Δ∑i-1 и εi векторные величины. Для поверхностей I вращения их направление точно определить нельзя. Поэтому приближенно принимают, что эти векторы перпендикулярны и складывают их в формуле (48) по правилу квадратного корня. К пространственным отклонениям отнес отклонения соосности, параллельности, перпендикулярности, пересечения осей и в некоторых случаях отклонения формы-отклонения от плоскостности и прямолинейности. Другие погрешности формы, например, отклонения от цилиндричности, округлости, при этом не учитываются, т.к. предполагается, что эти отклонения не превышают допуск на размер обрабатываемой поверхности. Следует отметить также, что в формулах (48) и (50) величиною ziminопределяется припуск на сторону. Расчет припусков ведут от размеров готовой детали к размерам исходной заготовки. Минимальный припуск определяется по формулам (48)-(50). Межоперационные размеры определяют по следующим формулам (рис.59).  Для наружных поверхностей с симметричным припуском di-1min=d1max+2*z1min; di-2max=di-2min+Tdi-1 (51) Аналогичным образом для внутренних поверхностей Di-1max=D1min – 2* z1min; Di-1min= Di-1max - ТDi-1 (52) Для асимметричного припуска на каждую сторону и одностороннего припуска для наружных и внутренних поверхностей имеем Аi-1min=А1max+z1min; Аi-1max=А1min- z1min(53) Допуски на промежуточные размеры определяется в зависимости от этапа и метода обработки, которые применяются для получения этих размеров (точение черновое, чистовое, шлифование и т.д.). Каждому этапу и методу соответствует определенный квалитет точности, по которому в зависимости от величины промежуточного размера определяется численное значение допуска на размер. Данные для этих расчетов представлены в справочной литературе. Расчет номинального припуска на сторону выполняется по формуле (47). Симметричный припуск или припуск на диаметр определяется с использованием этой формулы следующим образом (рис.59) 2*z1К= 2*z1min+TА j -1 (54) Тогда для наружных поверхностей с симметричным припуском максимальный размер заготовки определиться (рис.59,а). dЗАГmax=dДЕТmax +2*∑ z1Н(55) Для внутренних поверхностей минимальный размер заготовки (рис.59,б). 1.17-1.18. Структура нормы времени на механическую обработку и методы определения нормы времени на механическую обработку. Основные положения Производство изделий связано с трудовыми и материальными затратами. Согласно ГОСТ 3.1109-82 определение технически обоснованных норм затрат или расхода производственных ресурсов называется техническим нормированием. Определение затрат трудовых ресурсов называется нормированием труда. Мерой трудовых затрат в машиностроении является норма времени. Нормой времени по ГОСТ 3.1109-82 называется регламентированное время выполнения некоторого объема работ в определенных производственных условиях одним или несколькими исполнителями соответствующей квалификации. Не надо смешивать понятие нормы времени на выполнение некоторого объема работ со временем выполнения этих работ, т.к. норма времени регламентируется, а время выполнения может быть произвольным. В дальнейшем будем обозначать время на выполнения работы как t, а норму времени как Т. Норма времени является основной для расчета себестоимости продукции. Длительности технологического цикла, численности рабочих, станков, инструмента, производственной мощности цехов, а главное – размера заработной платы. Основной задачей нормирования труда явля-ется определение нормы штучного времени. Согласно ГОСТ 3.1109-82 штучным временем называется интервал времени, равный отношению цикла технологической операции к числу одновременно изготовляемых или ре-монтируемых изделий или равный календарному времени сборочной операции. Иными словами, штучным называется время, которое затрачивается на выполнение одной операции при обработке одной заготовки (штуки). Нормой штучного времени называется норма времени на выполнение одной операции при обработке одной заготовки (штуки). С нормой времени тесно связано понятие нормы выработки, определяемое ГОСТ 3.1109-82 как регламентированный объем работы, которая должна быть выполнена в единицу времени в определенных организационно-технических условиях одним или несколькими исполнителями соответствующей квалификации. Норма выработки выражается в натуральных единицах – штуках, метрах, килограммах. Расчет нормы выработки производится по формуле Нв=tв/Т, (57) где tв – время, на которое производится расчет нормы выработки; Т - норма времени. Структура нормы времени на механическую обработку Штучное время определяется по формуле tш=to+tв+tобс+tлп+tп, (58) где to – основное время; tв – вспомогательное время; tобс - время на обслуживание рабочего места; tлп - время на личные потребности и при утомительных работах на дополнительный отдых; tп - время на перерывы в работе в соответствии с технологией и организацией производственного процесса. Основное время – это часть штучного времени, затрачиваемая на изменение и (или) последующее определение состояния предмета труда. Иными словами – это время на механическую обработку, сборку или контроль изделия. Основное время может быть машинным, машинно-ручным и ручным. Машинным называется время выполнения работы маши-ной или механизмом без участия работника. Например, к машинному времени относится время работы металлорежущего станка при автоматической подаче режущего инструмента. Машинно-ручным называется время на выполнение работы при непосредственном участии работника. Например, сверление на сверлильном станке с ручной подачей сверла. Ручным называется время выполнения работы без применения машин и механизмов. При работе на металлорежущих станках основное машинное время для каждого технологического перехода определяют по формуле l0=l*i/s, (59) где l – расчетная длина обрабатываемой поверхности или обработки в направлении подачи; i - число рабочих ходов; s – минутная подача. При ручном подводе инструмента без взятия пробных стружек расчетная длина обработки определяется так l=lобр+lвр+lсх, (60) где lобр – длина обрабатываемой поверхности в направлении подачи; lвр – длина врезания инструмента; lсх – длина схода (перебега) инструмента. При ручном подводе инструмента с взятием пробных стружек к расчетной длине обработки добавляется lстр – общая длина рабочих ходов при взятии пробных стружек. Тогда l=lобр+lвр+lсх+lстр (61) При автоматическом подводе инструмента к заготовке со скоростью подачи следует учитывать путь подхода инструмента с этой скоростью lп. В этом случае l=lобр+lвр+lсх+lп (62) Приведенные формулы являются общими для станочных работ всех видов. Однако для конкретного типа станка и конкретного вида работы могут быть свои особенности. В частности, схемы для определения расчетной длины обработки при точении проходным прямым резцом и сверлении представлены на рис.60.    Вспомогательное время – это часть штучного времени, затрачиваемая на выполнение приемов, необходимых для обеспечения изменения и последующего определения состояния предметов труда. Вспомогательное время включения, время на управление станком, время на установку, закрепление и снятие детали, инструмента и приспособления во время работы, время на измерения детали. Эти действия повторяются с каждой обрабатываемой деталью или после обработки определенного количества деталей. Вспомогательное время может быть также машинным, машинно-ручным и ручным. Если действия, на которые затрачивается вспомогательное время, выполняются во время обработки заготовки, то вспомогательное время перекрывается основным и называется перекрываемым вспомогательным временем. Вспомогательное время может составлять до 35% штучного времени. Часть штучного времени, равная сумме основного и вспомогательного времени называется оперативным временем, т.е. lоп=lо+lв (63) Время обслуживания рабочего места – это часть штучного времени, затрачиваемая исполнителем на поддержание средств технологического оснащения в работоспособном состоянии, уход за ними и рабочим местом. Время обслуживания рабочего места подразделяется на техническое и организационное время. В техническое время входят затраты времени на подналадку и регулировку станка во время работы, время на смену и правку инструмента, время на удаление стружки и т.д. Время на техническое обслуживание рабочего места определяется в процентах от основного времени и составляет l – 3,5% в зависимости от типа и размера станка. Время организационного обслуживания состоит из затрат времени на уход за рабочим местом в течение рабочей смены – раскладку инструмента в начале смены и уборку его по окончании смены; чистку и смазку станка; осмотр и опробование станка. Время на организационное обслуживание рабочего места определяется в процентах от оперативного времени и составляет в среднем 2-4% в зависимости от типа и размера станка. В отдельных случаях, например, для бесцентрово-шлифовальных станков это время увеличивается до 13%. Время на личные потребности – это часть штучного времени, затрачиваемая человеком на личные потребности и, при утомительных работах, на дополнительный отдых. Для механических цехов это время определяется в процентах от оперативного времени и достигает 2,5%. Время на перерывы в работе в соответствии с технологией и организацией производственного процесса устанавливается отдельно, в соответствии с каждым конкретным случаем. Необходимо заметить, что время на обеденный перерыв в норму времени не входит. При изготовлении деталей партиями к штучному времени добавляется подготовительно-заключительное время, которое по ГОСТ 3.1109-82 определяется как интервал времени, затрачиваемый на подготовку исполнителя или исполнителей и средств технологического оснащения к выполнению технологической операции и приведению последних в порядок после окончания смены и (или) выполнения этой операции для партии предметов труда. Подготовительно-заключительное время определяется для всей партии деталей и не зависит от размеров партии. Сумма штучного времени и доли подготовительно-заключительного времени для одной детали образуют штучно-калькуляционное время, т.е.: tшк=tш+tпз/п, (64) где tпз – подготовительно-заключительное время; п – размер партии деталей. Время обработки партии деталей называется калькуляционным и определяется по формуле tк=tш*п+tпз (65) Подготовительно-заключительное время включает в себя затраты времени на получение материалов, инструментов, приспособлений, технологической документации, наряда на работу; ознакомление с работой, чертежом; получение инструктажа; установку инструментов, приспособлений, наладку оборудования на соответствующий режим; снятие приспособлений и инструмента; сдачу готовой продукции, остатков материалов, приспособлений, инструмента, технологической документации и наряда. Лучше усвоить структуру нормы времени на механическую обработку позволяет схема, представленная на рис.61. 1.19. Классификация технологических процессов механической обработки. Единичный, типовой, групповой технологические процессы. Групповая обработка. Комплексная деталь. Согласно ГОСТ 3.1109-82 технологические процессы механической обработки делятся на три категории: единичные, типовые и групповые. Единичным называется технологический процесс изготовления или ремонта изделия одного наименования, типоразмера и исполнения независимо от типа производства. Единичный технологический процесс разрабатывается на изделия оригинальной конструкции, не имеющих аналогов с ранее производимыми изделиями. Базовой информацией для разработки единичного технологического процесса является комплект конструкторской документации, а также опыт создания аналогичных процессов. Типовым называется технологический процесс изготовления группы изделий с общим конструктивными и технологическими признаками. Сущность разработки типовых технологических процессов заключается в следующем. На машиностроительных предприятиях изготовляется огромное число разнообразных деталей. Если на каждую деталь разрабатывать свой технологический процесс, то потребуются значительные трудовые и материальные ресурсы: технологи, копировальная техника, помещения для людей, оборудования, архива для хранения документации и т.д. В то же время многие детали имеют одинаковую форму и близкие размеры. К ним предъявляются одинаковые требования по точности, шероховатости поверхности и свойствам материала. Поэтому технология изготовления этих деталей будет примерно одной и той же. Таким образом, существует много деталей с общими конструктивными признаками, технология изготовления которых будет одинакова. В этих условиях является целесообразным объединить эти детали в группы выбрать среди этой группы типовую деталь, обладающую наиболее полным набором одинаковых признаков и разработать на эту деталь типовой технологический процесс. Типовая деталь может быть реальной, взятой из номенклатуры выпускаемых изделий, или виртуальной, разработанной специально с целью объединения наибольшего числа конструктивных признаков данной группы. В этой связи аналогичные по конструкции детали можно изготавливать по единому технологическому процессу, составленному из набора типовых операций. Разработка типовых технологических процессов называется типизацией. Таким образом, типизация технологических процессов производится в два этапа. На первом этапе осуществляют классификацию деталей. На втором разрабатывают технологию изготовления типовой детали, т.е. типовую технологию. Разработка технологических процессов изготовления других деталей группы заключается в редакции типового технологического процесса, исключением или добавлением операций, переходов, изменением набора средств технологического оснащения, режимов резания и т.д. При классификации все совокупность деталей разбивается на классы, подклассы, группы по определенным конструкторским и технологическим признакам. Этими признаками являются конфигурация детали, ее размеры, точность обработки, качество поверхности, материал детали и его свойства. В каждой группе выделяется типовая деталь, которую разрабатывается типовой технологический процесс. Процесс типизации не стандартизирован, т.к. нормативные документы в ранге стандартов на классификацию деталей и типовые технологии не разработаны, ввиду большой номенклатуры изделий, различных по форме, размерам и свойствам. Задачи типизации решаются на отраслевом уровне или каждым предприятием самостоятельно. Например, классификация деталей, предложенная профессором А.П. Соколовским, предусматривает 14 классов. Эта классификация касается деталей общего назначения и включает следующие классы: валы, втулки, диски, эксцентричные детали, крестовины, рычаги, плиты, стойки, угольники, бабки, зубчатые колеса, фасонные кулачки, ходовые винты и червяки, мелкие крепежные детали. Представлен пример классификации подкласса ступенчатых валов. Здесь по конструктивным признакам образовано два подкласса: валы без центрального отверстия и валы с центральным отверстием. В зависимости от длины вала подклассы делятся на размерные группы. В размерных группах опять по конструктивным признакам выделены типы валов, т.е. типовые детали. Приведенный пример является частным случаем классификации. Возможен другой подход при классификации этих деталей. Типизация устраняет многообразие технологических процессов, сводит их к ограниченному числу, является базой для унификации и стандартизации. Использование типовых технологических процессов эффективно при массовом и крупносерийном производстве, когда используются поточные методы работы с объединением рабочих мест в поточные линии. Настройка оборудования поточных линий на типовой технологический процесс дает возможность за счет небольших переналадок быстро переходить на выпуск других деталей при запуске изделий новой серии, в состав которых эти детали входят в качестве комплектующих. Групповым называется технологический процесс изготовления группы изделий с разными конструктивными, но общими технологическими признаками. Групповой технологический процесс осуществляется на станках одной группы: токарных, фрезерных, шлифовальных и пр. преимущественно в пределах одной операции. Отсюда его название. В то время как, типовой технологический процесс, как правило, состоит из ряда операций, выполняемых на станках, принадлежащий к различным группам. Изготовление деталей по групповым технологическим процессам называется групповой обработкой. Основой групповой обработки также как и при типизации является классификация изделий с объединением деталей в группы. Однако признак классификации здесь другой. Объединение разных по конструкции и назначению деталей производится по признаку их полной или частичной обработки на станках одной группы с использованием одинаковых средств технологического оснащения: приспособлений и инструмента. Очевидно, что детали одной группы должны иметь однотипные элементы: резьбовые поверхности, плоскости, поверхности вращения и пр. Примером группы являются детали, представленные на рис. 62. Здесь в группу объединены разные по конструкции и назначению детали: втулка со сложной наружной поверхностью, рычаг, стойка и корпусная деталь. Признаком объединения является наличие отверстий, обрабатываемых на расточном станке. Обработка остальных поверхностей производится на других станках.  Рис.62 Группа деталей с отверстиями, обрабатываемых на расточном станке а - втулка; б – рычаг; в – стойка; г - корпус Рациональной организацией групповой обработки при изготовлении различных деталей является использование с одной и той же наладки. Наладкой называется подготовка технологического оборудования и технологической оснастки к выполнению технологической операции. К наладке относится установка инструмента, приспособлений и настройка станка на заданные режимы резания. Технологический процесс изготовления деталей, представленных на рис.62, содержат одну групповую операцию – растачивание отверстий. Однако можно разработать технологический процесс, который полностью состав-лен из групповых операций. В этом случае наладка станков по операциям производится для наиболее сложной детали группы, конфигурация которой полностью включает элементарные поверхности других деталей. Если в конфигурации простой детали имеется поверхность, которая отсутствует у более сложной, ее искусственно добавляют. Деталь, конфигурация которой включает все элементарные поверхности деталей группы, называется комплексной. Комплексная деталь может быть реальной – деталью с наиболее сложной конфигурацией или виртуальной – с искусственно добавленными поверхностями. На рис. 63 представлена схема создания комплексной детали А, путем искусственного объединения поверхностей деталей Б-3.  Рис.63 Комплексная деталь – А и детали группы – Б; В; Г; Д; Е; Ж; З; И; К; Л Наладка станка производится на обработку комплексной детали. Такая наладка называется групповой. При обработке других более простых деталей группы часть переходов пропускается, а средства технического оснащения в наладке, которые предусмотрены для выполнения этих переходов, не применяются. Возможна также частичная подналадка оборудования. Применение групповой обработки эффективно на токарно-револьверных станках и станках-автоматах токарной группы. При обработке на других станках, например фрезерных или шлифовальных, эффективность использования групповой технологии значительно меньше. В этой связи групповые технологические процессы успешно применяются для деталей, цикл обработки которых ограничивается одной операцией: автоматной или токарно-револьверной. Групповая обработка дает возможность использовать в мелкосерийном производстве поточные методы. Характерными признаками этих методов является обработка деталей крупными партиями, выполнение на рабочих местах одной операции и объединение рабочих мест в поточные линии. При групповой обработке мелкие партии деталей объединяются в более крупные группы, на станках выполняется одна групповая операция, что дает возможность объединять эти станки в поточных линий. 1.20. Виды описаний технологических процессов. Виды технологических документов. На разработанный технологический процесс оформляется комплект технологической документации. Согласно ГОСТ 3.1109-82 технологическим документом (ТД) называется графический или текстовый документ, который в совокупности или отдельно с другими документами определяет технологический процесс или операцию изготовления изделий. Комплектом технологической документации (КТД) называется совокупность документов, необходимых и достаточных для выполнения технологических процессов при изготовлении и ремонте изделия или его составных частей. Оформлением технологической документации называется комплекс процедур необходимых для подготовки и утверждения технологического документа в соответствии с порядком, установленным на предприятии. Согласно ГОСТ 3.1109-82 описание ТП и ТД по степени детализации может быть маршрутным, операционным и маршрутно-операционным. При маршрутном описании производится сокращенное описание всех технологических операций в последовательности их выполнения без указания режимов обработки. Это описание применяется преимущественно в единичном и мелкосерийном производстве при большой номенклатуре изделий, когда более детальное описание связано с большими трудозатратами. При операционном описании производится полное описание всех технологических операций в последовательности их выполнения с указанием переходов и технологических режимов. Это описание применяется преимущественно в серийном и массовом производстве. При таком описании есть возможность выявить и наиболее рационально использовать все имеющиеся технические, материальные и трудовые ресурсы, тем самым повысить производительность, а также снизить себестоимость изделия. При маршрутно-операционном описании производится сокращенное описание технологических операций в последовательности их выполнения с полным описанием отдельных операций в других технологических документах. Это описание применяется преимущественно в серийном, мелкосерийном, и опытном производстве, когда в технологическом процессе имеются отдельные сложные технологические операции, требующие детального описания. Виды технологических документов Согласно ГОСТ 3.1102-81 технологическая документация включает документы общего и специального назначения. К документам общего назначения относятся: титульный лист (ТЛ), карта эскизов (КЭ) и технологическая инструкция (ТИ). В состав документации специального назначения входит 26 документов. Основными являются: маршрутная карта (МК), карта технологического процесса (КТП) и операционная карта (ОК). При курсовом и диплом-ном проектировании используются ТЛ, КЭ, МК, КТП и ОК. Рассмотрим бланки и образцы заполнения этих документов. Титульный лист (ТЛ) технологического процесса оформляется по ГОСТ 3.1105-84 (форма 2). Поля бланка заполняются следующим образом: 1. наименование министерства, ведомства, объединения и организации, в которое входит предприятие-разработчик; 2 – в левой части – должность и подпись лица согласовавшего документ от заказчика; в правой – должность и подпись лица утвердившего документ от разработчика; 3 – наименование документа; 4 – в левой части - должность и подпись подчиненного лица подтвердившего согласование документа от заказчика; в правой – должность и подпись подчиненного лица ответственного за разработку документа от разработчика; 5 – номер акта и дата внедрения технологического процесса по ГОСТ 3.1113-89. Маршрутная карта (МК) предназначена для маршрутного или маршрутно-операционного описания технологического процесса или указания полного состава технологических операций при операционном описании изготовления или ремонта изделия включая контроль и перемещения по всем операциям различных технологических методов в технологической последовательности с указанием данных об оборудовании, технологической оснастке, материальных нормативах и трудовых затратах. Таким образом, в МК должны быть указаны все операции ТП: механическая обработка, термообработка, нанесение покрытий, контроль и пр. При маршрутно-операционном описании МК, как правило, выполняет роль отдельного сводного документа, в котором указывается адресная информация (номер цеха, участка, рабочего места, наименование операции и пр.). Однако допускается оформлять МК на детальное описание операций по переходам. МК оформляется по ГОСТ 3.1118-82 (формы 1, 1а, 1б, 2, 3, 3а, 3б, 4, 5, 5а, 6). В учебном процессе для механической обработки рекомендуется использовать формы 1 и 1а, для сборки форму 2. МК заполняется построчно в технологической последовательности выполнения операций о заготовки до готового изделия. Для каждой операции заполняют несколько строк различного типа. Тип строки определяется служебным символом. Согласно ГОСТ 3.1118-82 служебными символами являются прописные буквы русского алфавита, проставленные перед номером строки. Например: А03 или Б04. Каждому служебному символу соответствует информации определенного вида. Например, для некоторых символов эта информация имеет следующее содержание А – номер цеха, участка, рабочего места, номер операции, код и наименование операции, обозначение документов, применяемых при выполнении операции; Б – код, наименование оборудования и информация по трудозатратам О – содержание операции или перехода, Т – информация о применяемой технологической оснастке. При описании операций в МК по переходам, номер перехода следует проставлять в начале строки. В строке имеющей служебный символ «Т» информацию о технологической оснастке записывают в следующей последовательности: приспособления, вспомогательный инструмент, режущий инструмент, слесарно-монтажный инструмент, измерительный инструмент. Карта технологического процесса (КТП) предназначена для операционного описания технологического процесса изготовления или ремонта изделия в технологической последовательности по всем операциям одного вида формоизменения, обработки, сборки или ремонта, с указанием переходов, технологических режимах в данных о средствах технологического оснащения, материальных и трудовых затратах. Таким образом, КТП оформляется на ТП одного вида: механическую обработку, сварку, термообработку, нанесения покрытий и пр., т.е. на работы, выполняемые, как правило, в одном цехе. КТП оформляется по ГОСТ 3.1404-86 (форма 1 и 1а) Содержание граф с 1 по 30 КТП аналогично МК. Содержание остальных граф КТП. Операционная карта (ОК) предназначена для описания технологической операции с указанием последовательности выполнения переходов, данных о средствах технологического оснащения, режимах обработки трудовых затратах. На процессы и операции, выполняемые с применением универсального оборудования, в том числе на станках с ЧПУ, ОК оформляется по ГОСТ 3.1404-86 (формы 2, 2а, 3). При использовании станков с ЧПУ следует оформлять дополнительно карту наладки инструмента (КН)(формы 4 и 4а) и карту кодирования информации (ККИ) (формы 5 и 5а). Для многошпиндельных токарных автоматов и полуавтоматов, а также для универсального оборудования с жесткой связью командо-аппарата, используются формы (ОК) 10,10а,11, 11а, 12, 12а, 13, 13а. Графы МК, КТП и ОК форм 2 и 2а с совпадающими номерами заполняются одинаково. Карта эскизов (КЭ) представляет собой графический документ, содержащий эскизы, схемы и таблицы предназначены для пояс-нения выполнения технологического процесса, операции или перехода изготовления или ремонта изделия, включая контроль и перемещения. Карты эскизов оформляются на бланках форм 6, 6а, 7, 7а, 8, 8а по ГОСТ 3.1104-81 к графическим документам предъявляются следующие основные требования: 1. Эскизы разрабатываются на технологические процессы, операции и переходы; 2. Эскизы следует выполнять с соблюдением масштаба или с примерным соблюдением пропорций; 3. Изображать изделия на эскизах необходимо в рабочем положении на операции с условным обозначением опор, зажимов и установочных устройств; 4. Изображать изделия на эскизе должны содержать размеры, предельные отклонения. Обозначения шероховатости, баз, опор, зажимов и установочно-зажимных устройств, необходимых для выполнения операций, для которой разработан эскиз; 5. На эскизах к операциям все размеры или конструктивные элементы обрабатываемых поверхностей условно нумеруются арабскими цифрами, которые обводят окружностью диаметром 6-8 мм и соединяют с размерной или выносной линией. При этом размеры, предельные отклонения обрабатываемой поверхности в тексте содержания операции технологической карты не указываются. Нумерацию следует производить в направлении часовой стрелки; 6. При выполнении на одном документе нескольких эскизов к разным операциям одного технологического процесса допускается сквозная нумерация обрабатываемых поверхностей или конструктивных элементов. При этом номера одной и той же обрабатываемой поверхности или элемента, повторяющихся на разных операциях могут быть неодинаковыми; 7. Обрабатываемые поверхности на эскизе следует обводить линией толщиной 2s. В курсовом и дипломном проектировании можно применять цветные линии, например красного цвета. При разработке одного эскиза на технологический процесс или нескольких операций допускается обрабатываемые поверхности этой линией не обводить; 8. Технические требования следует помещать на свободной части документации справа от изделия или под ним; 9. Таблицы и графики следует помещать на свободной части документа справа от изделия; 10. При разработке эскизов следует применять упрощенные изображения, без указания отдельных элементов; 11. Изображения технологических наладок и установов с инструментом следует показывать упрощенно в плане; 12. Если изображение на эскизе относится к нескольким операциям, то номера этих операций следует указывать над изображением изделия и подчеркивать. Если номера операций идут подряд, допускается записывать первый и последний номер через дефис; 13. Если на поле для графической информации содержится несколько эскизов, то над каждым эскизом следует указывать номер операции. Часть 2. Технология производства машин. 2.1. Базирование корпусных деталей при механической обработке, структура технологического процесса при обработке корпусных деталей. Служебное назначение и конструктивное исполнение Корпусные детали в сборочных единицах являются базовыми или несущими элементами, предназначенными для монтажа на них других деталей и сборочных единиц. Таким образом, при конструировании и изготовлении корпусных деталей необходимо обеспечить требуемую точность размеров, формы и расположения поверхностей, а также прочность, жесткость, виброустойчивость, сопротивление деформациям при изменении температуры, герметичность, удобство монтажа конструкции. В конструктивном отношении корпусные детали можно разделить пять основных групп:  Рис. 2.1 Классификация корпусных деталей а — коробчатого типа — неразъемные и разъемные; б — с гладкими внутренними цилиндрическими поверхностями; в — со сложной пространственной геометрической формой; г — с направляющими поверхностями; д — типа кронштейнов, угольников Первая группа - корпусные детали коробчатой формы в виде параллелепипеда, габариты которого имеют одинаковый порядок. К этой группе относятся корпуса редукторов, коробки скоростей металлорежущих станков, шпиндельные бабки и пр., которые предназначены для установки подшипниковых узлов. Вторая группа - корпусные детали с внутренними цилиндрическими поверхностями, протяженность которых превышает их диамтральные размеры. К этой группе относятся блоки цилиндров двигателей внутреннего сгорания, компрессоров, корпуса пневмо- и гидроаппаратуры: цилиндров, золотников и пр. Здесь внутренние цилиндрические поверхности являются на правляющими для перемещения поршня или плунжера. Третья группа - корпусные детали сложной пространственной формы. К этой группе относятся корпуса паровых и газовых турбин, арматуры водо- и газопроводов: вентилей, тройников, коллекторов и пр. Конфигурация этих деталей формирует потоки жидкости или газа. Четвертая группа - корпусные детали с направляющими поверхностями. К этой группе относятся столы, каретки, суппорты, ползуны и пр., которые в процессе работы совершают возвратно-поступательное или вращательные движения. Пятая группа — корпусные детали типа кронштейнов, угольников, стоек и пр., которые выполняют функции дополнительных опор. Элементами корпусных деталей являются плоские, фасонные, цилиндрические и другие поверхности, которые могут быть обрабатываемыми или необрабатываемыми. Плоские поверхности в основном обрабатываются и служат для присоединения по ним других деталей и узлов или самих корпусных деталей к другим изделиям. При механической обработке эти поверхности являются технологическими базами. Фасонные поверхности, как правило, не обрабатываются. Конфигурация этих поверхностей определена их служебным назначением. Цилиндрические поверхности в виде отверстий делятся на основные и вспомогательные отверстия. Основные отверстия являются посадочными поверхностями для тел вращения: подшипников, осей и валов. Вспомогательные отверстия предназначены для монтажа болтов, маслоуказателей и пр. Они бывают гладкими и резьбовыми. Эти поверхности также могут быть базами при механической обработке. Требования к точности В зависимости от назначения и конструктивного исполнения к корпусным деталям предъявляют следующие требования к точности изготовления. 1. Точность геометрической формы плоских поверхностей. В данном случае регламентируются отклонения от прямолинейности и плоскостности поверхности на определенной длине или в пределах ее габаритов. 2. Точность относительного расположения плоских поверхностей. В данном случае регламентируются отклонения от параллельности, перпендикулярности и отклонение наклона. 3. Точность диаметральных размеров и геометрической формы отверстий. Точность основных отверстий, предназначенных, в основном, для посадки подшипников. Отклонения геометрической формы отверстий от цилиндричности, крутости и профиля продольного сечения: конусообразности, бочкообразности и седлообразности. 4. Точность расположения осей отверстий. Отклонения от параллельности и перпендикулярности осей главных отверстий относительно плоских поверхностей. Отклоне ния от параллельности и перпендикулярности оси одного отверстия относительно оси другого составляют. Шероховатость плоских базирующих поверхностей составляет 0,63- 2,5 мкм, а шероховатость поверхностей главных отверстий 0,16 - 1,25 мкм, а для ответственных деталей — не более 0,08 мкм. Приведенные требования к точности корпусных деталей являются усредненными. Точное их значение устанавливается отдельно в каждом конкретном случае. Методы получения заготовок и материалы Основными методами получения заготовок для корпусных деталей являются литьё и сварка. Литые заготовки получают литьем в песчано-глинистые формы, в кокиль, под давлением, в оболочковые формы, по выплавляемым моделям. Сварные заготовки для корпусных деталей применяют в мелкосерийном производстве, когда использование литья из-за высокой стоимости оснастки нецелесообразно. Кроме того, рекомендуется применять сварные конструкции для деталей, на которые действуют ударные нагрузки. Базирование корпусных деталей при механической обработке Основными принципами базирования являются принцип совмещения и принцип постоянства баз. Первый принцип заключается в совмещении при механической обработке технологической базы с конструкторской и измерительной базами. Суть второго принципа заключается в использовании одних и тех же баз на всех или большинстве операций технологического процесса. На первых операциях базирование осуществляется по необработанным (черным) поверхностям, которые называются черновыми базами. Поверхности обработанные на этих операциях используются затем как чистовые базы. Поверхности для чистовых баз необходимо выбирать так, чтобы соблюдались вышеуказанные принципы. Базирование призматических деталей с отверстиями по обработанным поверхностям (чистовым базам) осуществляется двумя способами: по трем взаимно перпендикулярным поверхностям, но плоскости и двум отверстиям па этой плоскости (рис. 2.2, а; б).  |