Основы технологии машиностроения. Технологический процесс и его структура

Скачать 20.51 Mb. Скачать 20.51 Mb.

|

|

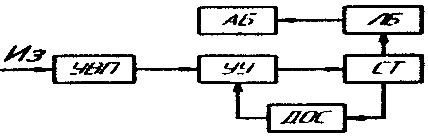

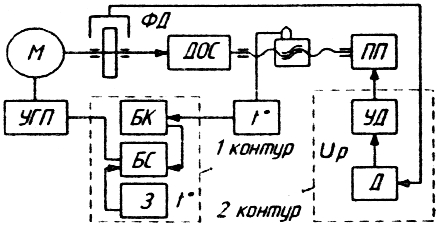

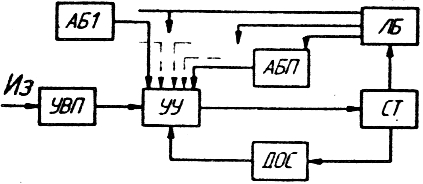

Часть 6. Автоматизация технологического проектирования. 6.1. Методика автоматизированного проектирования маршрута обработки детали. 6.2. Методика проектирования базы данных по выбору технологических объектов и механизм двухкритериального автоматизированного выбора металлорежущих инструментов. 6.3. Основные этапы опытно-конструкторских работ по ГОСТ 15.001-88. Пути повышения эффективности труда проектировщиков машиностроительных изделий.  рис. Основные этапы опытно-конструкторских работ. рис. Основные этапы опытно-конструкторских работ.Основные этапы ОКР: 1) разработка ТЗ на ОКР; 2) техническое предложение; 3) эскизное проектирование; 4) техническое проектирование; 5) разработка рабочей документации, изготовление опытного образца; 6) испытания опытного образца; 7) отработка документации по результатам испытаний. Внедрение автоматизированного проектирования в настоящее время - это основной способ повышения производительности труда ИТР, занимающихся проектированием Автоматизация проектирования является необходимым условием при планировании, разработке и реализации ГПС. Инженерная деятельность связана прежде всего с проектированием изделий. Проектирование, в ходе которого все или часть преобразований первичного описания получают путём взаимодействия человека и ЭВМ при рациональном распределении функций между ними, называют автоматизированным проектированием. САПР - это система входящая в структуру проектной организации и осуществляющая проектирование при помощи комплекса средств автоматизированного проектирования. Основой САПР является комплекс средств автоматизированного проектирования, которые можно сгруппировать по видам обеспечения автоматизированного проектирования, необходимого для решения задач проектирования. Составными частями САПР являются математическое, лингвистическое, информационное, программное, техническое, методическое и организационное обеспечение. Основные цели САПР: повышение качества, снижение материальных затрат, сокращение сроков проектирования, ликвидация тенденции к росту ИГР занятых проектированием. Основные принципы создания САПР: 1.Принцип диалогового взаимодействия человека и ЭВМ;

4.Принцип открытости и развития (совершенствование и обновление подсистемы и компонентов САПР): 5.Принцип стандартизации и унификации. Создание САПР с учетом принципа тенденции должно предусматривать: 1.Разработку базового варианта КСАП или его 2. Создание модификаций КСАП или его компонентов на основе базового варианта. И самый главный принцип: принцип комплексной автоматизации всех стадий проектирования и производства. Подсистема САПР - выделенная по некоторым признакам часть САПР в которой обеспечивается получение законченных проектных решений и документов. Подсистемы разделяются: проектирующие и обеспечивающие. Создание и применение ЭВМ связана с использованием программно-технических комплексов САПР. Технические средства -составная часть этих комплексов. Технические средства САПР обеспечивают:

6.4. Состав и структура графической 3D системы среднего класса. Структура CSG – дерева построений в графической системе. Системы среднего уровня имеют более широкий набор модулей, разрабатываемых фирмой - собственником пакета. Системы этого класса обеспечивают более высокую функциональность при проектировании, используют геометрические моделлеры с возможностями параметрического моделирования и ассоциативности, а некоторые включают наборы модулей управления проектными данными и механическими сборками. Технической базой для таких систем являются обычно рабочие станции с ОС UNIX или персональные компьютеры уровня графических рабочих станций. К подобным системам могут быть отнесены Cimatron, KONSYS 2000, Pro/JUNIOR, MicroStation(выделяется более развитыми функциональными возможностями) и др. В результате совершенствования и развития эти системы по своим возможностям приближаются к системам масштаба предприятия, а в некоторых случаях даже превосходят их по функциональности. И, конечно же, наибольшими возможностями обладают полномасштабные системы CAD/CAM/CAE. Из них к числу наиболее распространённых в России относится Pro/Egineer(компании PTC), UNIGRAPHICS(фирмы EDC), CADDS 5(Computervision), CATIA (IBM). Это сложные, многофункциональные системы, в состав которых входит большой набор модулей (до 40 - 70) различного функционального назначения, из которых как типовые выделяются:

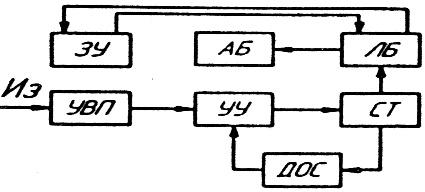

В большинстве случаев приведённый базовый набор модулей дополняется различными вспомогательными, и очень часто в состав универсальных систем включаются специализированные пакеты - ADAMS, MoldFlow, NASTRAN и т.д. Например, некоторые предприятия, используя CAD/CAM/CAE - систему Pro/Engineer фирмы PTC, тем не менее для генерации программ станков с ЧПУ предпочитают применять соответствующие модули других систем (CADDS, CIM CAD, SmartCAD), считая их более эффективными. На большинстве западных машиностроительных предприятий эксплуатируются различные CAD/CAM/CAE системы различных версий и разной конфигурации, т.е. системы не однородные или гетерогенные. Основная проблема, возникающая при использовании гетерогенной системы (нередко усугубляемая неоднородностью инструментальной базы - системных программно-аппаратных средств, в том числе системы управления LAN и базами данных), заключается в переносе между системами геометрических моделей сконструированных деталей и узлов одного проекта, когда в каждой из систем нужно обеспечить адекватность описания геометрии с заданной точностью. Как правило, для этого используется преобразование внутреннего представления геометрических моделей в формат одного из распространённых графических стандартов (IGES, VDA-FS, STEP, DXF и др.). Однако, при этом зачастую не удаётся достаточно полно согласовать графические возможности системы - источника и системы - приёмника геометрической модели. И поэтому фирмы - разработчики систем CAD/CAM/CAE часто создают модули прямой связи между известными системами - например, CATIA-CADDS, I/EMS-MEDUSA и т.п. 6.5. Методика автоматизированного проектирования чертежей и эскизов в графических 3D системах среднего класса. 6.6. Методика проектирования сборочных операций установочно-зажимных приспособлений в графических 3D системах среднего класса методами “снизу-вверх” и “сверху-вниз”. Часть 7. Пути и методы достижения высокого качества и эффективности машиностроительного производства. 7.1. Основные условия, обеспечивающие экономически эффективное использование станков с ЧПУ, ГПМ и ГПС. 1) Оптимальный подбор номенклатуры деталей. Это д.б. детали с высокой конструктивной сложностью и высоким коэффициентом концентрации обработки; детали с криволинейными поверхностями, которые при обработке на обыкновенных станках требуют изготовления специальных кулачков и копиров. 2) Максимальная концентрация обработки (возможность обработки детали с 4-х сторон за один установ). 3) Высокая точность станков с ЧПУ. 4) Возможность быстрой переналадки (за счет смены управляющей программы и приспособлений). 5) Максимальная загрузка оборудования по времени (станок с ЧПУ дорогой и чем больше он работает, тем быстрее окупается). 6) Надежность узлов и систем их накопления станков с ЧПУ (система диагностики в станке позволяет прогнозировать многие поломки и облегчает их поиски). 7) Возможность многостаночного обслуживания (большой цикл обработки). 8) Высокая квалификация операторов, наладчиков (из-за этого повышается эффективность применения станков с ЧПУ). Основными условиями использования ГПМ и ГПС являются: эффективность использования ГПС складывается из организационно-технической и экономической эффективности. Организационно-техническая эффективность внедрения ГПМ и ГПС достигается путем повышения эффективности использования технологического оборудования за счет уменьшения времени переналадки его на выпуск другой продукции, а так же освобождения оператора от постоянного наблюдения за работой оборудования и перехода к многостаночному обслуживанию. Объединение автономно работающего автоматического оборудования в ГАЛ и ГАУ позволяет загружать станки и получать высокий коэффициент загрузки станков и коэффициент сменности их работы. При этом существенно сокращается время подготовки производства и цикл обработки, снижается себестоимость обработки, повышается стабильность и качество. Важнейшее значение для повышения эффективности ГПС имеет надежность всех сегментов системы. Экономическая эффективность использования ГПС и ГПМ образуется за счет: 1) Снижения затрат на закупку оборудования в связи с уменьшением его числа, т.к. повышается производительность. 2) Снижение затрат на строительство производственных площадей. 3) Экономия фонда заработной платы в связи с сокращением числа работающих. 4) Уменьшение потерь от брака. 5) Сокращение затрат на оснастку. Внедрение ГПС повышает культуру труда, упрощает режимы работы, исключает монотонный труд, уменьшает травматизм. Использование ГПМ эффективно при обработке сложных корпусных деталей и деталей со сложными криволинейными поверхностями, с применением высокой концентрации операции, групповых методов обработки, многоместных и многопозиционного приспособлений. 7.2. Основные факторы, обеспечивающие достижение высокой эффективности применения агрегатных станков и автоматических линий. АС предназначены для высокопроизвод-й, многоинструм-й обраб-ки деталей. На них выполняются: сверление, зенкерование, развертывание, точение, цекование, растачивание отверстий, нарезание или накатывание резьб. АС обеспеч-ют обр-ку отверстий по 8-9 кв., обтачивание по 11-12 кв., резьбонарезание с полем допуска 6L/6H. Возможности АС обусловлены их компоновкой, предусматривающей размещение силовых головок с индив-ым шпинделем или многоинструм-ми наладками, вокруг стационарного или вращающегося стола с приспособ-и для закреп-я заг-к. Высокая произ-ть достигается благодаря многоинстр-ной обр-ке, одновр-му (//) выполнению неск-их переходов. Агр. станки создаются на базе стандартных (униф-х) узлов: станин, стоек, кронштейна, силовых головок и столов. Силовые головки обесп-ют вращение, ускоренный подвод , рабочую подачу и уск-ый отвод инстр-та. Линия автоматическая (ЛА) — совокупность технологического оборудования, установленного в последовательности технологического процесса обработки, соединенного автоматическим транспортом и оснащенного автоматическими загрузочно-разгрузочными устройствами и общей системой управления или несколькими взаимосвязанными системами управления. Основные факторы: 1) Оптимизация тех. процессов, которая обеспечивается широкой номенклатурой агрегатных головок. 2) Высокая производительность обеспечивается высокой концентрацией операций (например, обработка блока двигателя автомобиля). 3) Высокая надежность, т.к. агрегатные головки отличаются отработанной конструкцией и технологией. 4) Возможность многократного использования агрегатных элементов. 5) Простое решение транспортных элементов (транспорт идет прямолинейно через рабочие позиции). 6) Сокращенные сроки ввода в эксплуатацию. 7.3. Понятие о системах активного контроля, адаптивного управления. Основные условия их эффективного использования. На станках, работающих в системе ГПС, все эти функции выполняются автоматически, т.к. ГПС оснащены комплексом аппаратных и программных средств, являющихся элементами системы автоматического контроля (САК). При наличии САК уменьшаются простои оборудования и создаются предпосылки для многостаночного обслуживания и работы в третью смену. Но оснащение САК станков, работающих автономно (не в составе ГПС), экономически не выгодно. В этом случае, используя высокие точностные характеристики станков, измеряют детали непосредственно на станке. Технические устройства контроля размеров деталей разнообразны. Для измерения используют специальные стационарные и переносные приспособления с механическими, оптическими, электрическими и др. датчиками. САК предназначены для замера заготовки в процессе обработки. Обычно они имеют обратную связь с системой ЧПУ станка и в случае отклонения положения инструментов подают сигнал на его корректировку. Необходимость создания металлорежущих станков с адаптивным управлением, эффективных в условиях единичного и мелкосерийного производства, ставит задачу изыскания способов построения гибких технологических циклов обработки деталей на основе принципов адаптивного управления. На станках-п/автоматах, работающих в крупносерийном и массовом производстве, жесткий автоматический цикл обработки обеспечивается средствами путевой автоматики. В цикле работы заранее предусматривается число проходов, траектория относительного перемещения инструмента, моменты переключения скоростей и подач. Построение гибких технологических циклов на основе адаптивного управления процессом преследует цель осуществления самонастраивания размерных связей тех. системы непосредственно на этапе обработки детали. адаптивное управление циклом предусматривает: 1) Автоматическое определение момента контакта инструмента с деталью, что обеспечивает необходимые переключения режимов обработки; 2) Определение нужного момента ввода или вывода инструмента; 3) Определение требуемого направления относительного перемещения инструмента и запоминание координат точек вывода и входа; 4)Автоматическое формирование оптимальной траектории относительного перемещения режущего инструмента, что обеспечивает автоматическое распределение припуска по рабочим ходам. Для обработки деталей на станках с использованием адаптивных систем, обеспечивающих самопрограммирование цикла, нет необходимости разработки и реализации полной программы цикла, как это требуется на обычных автоматах или станках с ЧПУ. Использование адаптивного управления позволяет создавать системы, обеспечивающие автоматическое распределение припуска без предварительного задания фиксированного значения глубины резания на каждый проход. Три вида адаптивных систем управления (СУ) и станках ЧПУ: 1-адаптивные СУ: 2-самоорганизующиеся СУ. 3-самообучающиеся СУ: Адаптивные СУ Заданное перемещение (Из)  через устройство ввода программы (УВП) и через устройство управления (УУ) попадает на приводы подачи станка (СТ). Реальное перемещениеc контролируется датчиками станка ДОС). Информация о датчиках контроля параметров режима резания попадает в логический блок (ЛБ). который сравнивает с заданными установками. Адаптационный блок АБ) по результатам сравнения параметров вырабатывает стратегию управления и передаст с в устройство управления (УУ). с целью оптимизации процесса обработки. Адаптивные СУ решают частные задачи повышения эффективности обработки. Адаптивное предельное управление. I. Системы стабилизации - для поддержания на определенном уровне силы •резания и т.д. Позволяет повысить качество обработки, точность, сократить время резания, повысить стойкость инструмента. . 2. Следящие системы - используются для правления положением детали или инструмента, а также для компенсации упругих деформаций. способствуют повышению точности изготовления детали. . 3 Системы программного регулирования замкнутые по процессу резания, в них используется прямо пропорциональная зависимость от системы координат. применяются для повышения стойкости инструмента изменением скорости резания и подачи или для поддержания независимой скорости резания Система адаптивного предельного регулирования с двумя стабилизирующими контурами. БК- блок контроля t". 3- датчик  предельного значении t*. ЕС- блок сравнения t, УГП- управление главным приводом, Д- дешифратор, УД- управляющий делитель, ПП- привод подачи. ДОС- датчик обратной связи. ФД- фотодатчик, 1-ый контур no t" позволяет поддерживать максимальную стойкость инструмента: 2-ой контур по Vрез позволяет охранить неизменность подачи за один оборот при изменяющейся скорости главного движения. Достоинства: увеличение стойкости инструмента. повышение производительности с охранением постоянной чистоты обрабатываемой поверхности. Адаптивное оптимальное регулирование. хар-ся качеством обработки Критерий адаптации -это количественная характеристика процеcca работы системы управления, которая изменяется в зависимости от внешних н внутренних факторов. F(x 1 ,х2...у1,у2...) х -внутренние факторы, у - внешние. Система работает хорошо. если F принимает экстремальные значения Можно выделить: I). Аналитические системы -правление, которое может быть решено аналитическим методами. 2). Поисковые истины - идет перебор значений для каждого х и у в определенных диапазонах с целью отыскать максимальное значение F. 3). Статические методы регулирования - перебор  идет с использованием статических законов. Самоорганизующиеся СУ. Структура дискретна, или плавно изменяется так чтобы в изменяющихся внешних условиях функция выполнялась наилучшим образом. Меняются 1 связи между элементами системы управления, j Эти системы способны воспринимать и классифицировать информацию из внешней среды, разрабатывать программы переработки этой информации, оценивать эффективности этих программ, запоминать оптимальные значения программы управления, для дальнейшей использования в аналогичных ситуациях. Перестраивать структуру управления в процессе эксплуатации. Самообучающиеся СУ. Наладка станка  происходит по характеристике работы системы. Программа работы системы управления определяется микро-ЭВМ, которая обрабатывает поступающую информацию, вырабатывает алгоритм системы работы, с целью достижения оптимального функционирования системы. Эта система подтверждает эффект обработки детали в тех или иных условиях в отличие от предыдущей системы. |