Часть 3. Размерный анализ технологических процессов

3.1. Методы достижения заданной точности замыкающе�го звена в сборочной размерной цепи, их выбор.

На этапе проектирования машины достижение требуемой точности взаимного положения поверхностей деталей обес�печивается путем выявления и расчета сборочных размер�ных цепей.

В зависимости от поставленной задачи и производ�ственных условий, технологические размерные цепи рас�считываются следующими способами: на максимум и мини�мум; вероятностным методом; методом групповой взаимо�заменяемости (при селективной сборке); с учетом регу�лирования размеров при сборке; с учетом пригонки разме�ров отдельных деталей при сборке. Выбор конкретного спо�соба расчета в первую очередь зависит от принятого в его основу метода.

5 методов:

1. Полная взаимозаменяемость (брака нет, обеспечивает расчетом на mах-min).

Метод при котором требуемая точность замыкающего звена размерной цепи достигается у всех объектов путем включения в нее составляющих звеньев без выбора, подбора или изменения их значений.

Использование экономично в условиях достижения высокой точности при малом числе звеньев размерной цепи и при достаточно большом числе изделий, подлежащих сборке.

2. Неполная взаимозаменяемость (вероятностный способ расчета). Метод при котором требуемая точность замыкающего звена размерной цепи достигается у заранее обусловленной части объектов путем включения в нее составляющих звеньев без выбора, подбора или изменения их значений.

Целесообразно использовать для достижения точности в многозвенных размерных цепях; допуски на составляющие звенья при этом больше, чем в предыдущем методе, что превышает экономичность получения сборочных единиц. У части изделий погрешность замыкающего звена может быть за пределами допуска, т.е. возможен определенный риск несобираемости.

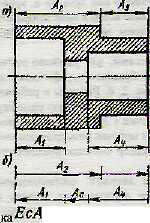

3. Групповой взаимозаменяемости (селективная сборка). Сущность селективной сборки заключается в том, что детали, которые поступают на сборку, сортируются по их действительным размерам на несколько групп. Сборочная единица составляется из деталей, которые входят в одно�именные группы, и точность сопряжения повышается во столько раз, на сколько групп разбивают исходный допуск (рис.2.1.1).

Применение селективной сборки ограничивается рядом условий. Одно из главных – примерно одинаковое количество деталей в каждой из размерных групп. Это осуществи�мо только в условиях крупносерийного и массового произ�водства.

Применяют для достижения наиболее высокой точности замыкающих звеньев малозвенных размерных цепей, требует четой организации сортировки деталей на размерные группы, их маркировки, хранения и транспортировки в специальной таре.

4. Регулирование (метод компенсаторов) - требуемая точность замыкающего звена, составляющих размерную цепь, достигается изменением размера или положения компенсирующего звена без удаления материала с компенсатора. При этом изготов�ление деталей, образующих размерную цепь, упрощается и удешевляется, а точность сборочных единиц остается в заданных пределах. Точность замыкающего звена размерной цепи обеспечивают использованием спец. звень�ев – компенсаторов. Эти звенья могут быть: а) неподвиж�ными, б) подвижными.

В качестве подвижного используют прокладки, шайбы, втулки и т.д. Компенсирующее звено выполняется с такой же точностью, как и остальные составляющие звенья (рис.2.1.3).

Подвижные компенсаторы выполняются в виде устройст�ва, которое позволяет бесступенчато регулировать размер компенсирующего звена в пределах величины компенсации. Здесь м.б. использованы планки, винты, клиновые устрой�ства и т.д. Эти устройства широко используются в крупно�серийном и массовом производстве (рис.2.1.4).

5. Пригонка – метод, при котором требуемая точность замыкающего звена размерной цепи достигается изменением размера компенсирующего звена путем удаления с компенсатора определенного слоя материала. При расчете в размерной цепи выбирают компенсирующее звено, назначают экономически достижимые допуски на все звенья размерной цепи и определяют допуск Т∑ и координаты середины поля допуска Δо.

Используют при сборке изделий с большим числом звеньев; детали могут быть изготовлены с экономичными допусками, но требуются дополнительные затраты на пригонку компенсатора; экономичность в значительной степени зависит от правильного выбора компенсирующего звена, которое не должно принадлежать нескольким связанным размерным цепям.

6. Сборка с компенсирующими материалами. Требуемая точность замыкающего звена достигается применением компенсирующего материала, вводимого в зазор между сопрягаемыми поверхностями деталей после их установки в требуемом положении.

Используют для соединений и узлов, базирующихся по плоскостям; в ремонтной практике для восстановления работоспособности сборочных единиц, для изготовления оснастки.

3.2. Расчет сборочных размерных цепей методом максимума-минимума. Основные расчетные зависимости. Прямая и обратная задачи расчета размерных цепей.

Размерной цепью называется замкнутая цепь размеров (звеньев размерной цепи), связывающих ряд поверхностей деталей в машине или механизме. Сборочными РЦ -называют размерные цепи, определяющие взаимное расположение поверхностей, принадлежащих разным деталям в машине, и требующих ограничения погрешности их взаимного расположения при конструировании машин или их сборке.

При решении размерных цепей может возникнуть два вида задач:

1. Прямая задача (проектная). По заданным параметрам замыкающего звена определяются параметры составляющих звеньев. Практически при этом по извест�ным предельным отклонениям и допуску замыкающего звена, называемому в этом случае исходным, рассчитывают�ся допуски и предельные отклонения размеров состав�ляющих звеньев.

2. Обратная задача (проверочная). По известным параметрам составляющих звеньев определяются параметры замыкающего звена. Практически при этом по известным номинальным размерам и их предельным отклонениям, допускам и характеристикам рассеяния размеров составляющих звеньев рассчитываются номинальный размер замыкающего звена, его допуск или поле рассеяния и предельные отклонения.

При решении размерной цепи методом «максимум-минимум» используют две основные формулы:

(1) Т∑=∑│ξi│Тi, где i=1…n, Т∑ - предельное изменение размера замыкающего звена, Тi – допуск размера i-го звена, ξi – передаточное отношение i-го составляющего звена, n – число составляющих звеньев РЦ. Эта формула выражает соотношение м/у допусками составляющих звеньев и пределами изменения размера замыкающего звена. Вторая формула выражает положение верхнего и нижнего отклонения замыкающего звена относительно номинального размера:

2) ∆○∑= ∑ ξi*∆○i, где i=1…n, ∆○i – координата середины поля допуска i-го звена, ∆○∑ - координата середины поля рассеивания значений замыкающего звена.

Вместо этой формулы можно использовать следующие формулы: ВО∑=∑ВОр-∑НОs; НО∑=∑НОр-∑ВОs.

Р – увеличивающие звенья, s – уменьшающие звенья.

Для проектной задачи, когда заданы параметры лишь одного исходного звена РЦ, а число неизвестных параметров велико, существует много вариантов решений: метод подбора, метод равных допусков, метод единого квалитета.

При решении задачи первым методом подбирают такие параметры составляющих звеньев, чтобы при расчете на «max-min» удовлетворялись условия (1) и (2).

Сущность метода равных допусков заключается в том, что на все составляющие звенья назначают равные допуски Тi=Т. Тогда для метода расчета на «max-min» Т=Т∑/n. Если среди составляющих звеньев есть звенья с уже назначенными допусками (например, подшипник качения), то из допуска замыкающего звена исключают сумму допусков звеньев с назначенными ранее допусками: Т=(Т∑-∑Тст.i)/(n-nст.),

где i=1…nст., nст. – число звеньев с назначенными допусками. Иногда назначают на составляющие звенья одинаковые по величине допуски с одинаковым расположением относительно номинального размера (∆○i=∆○). ∆○=∆○∑/(np-ns).

Одинаковые отклонения для составляющих звеньев при условии αi=α м.б. определены по след. формуле: ∆○=∑∆○∑/(np-ns)–α*Т/2, где α – коэффициент относительного смещения составляющего звена.

Метод единого квалитета точностиобеспечивает одинаковую точность для любого звена. При расчете на «max-min» при назначении стандартных допусков равенство левой и правой части уравнения (1) нарушается, то допуск одного из составляющих звеньев необходимо ужесточить или расширить по сравнению с точностью остальных звеньев. Данное звено называют регулирующим Трег=Т∑-∑Тi, где i=1…(n-1). Для вероятностного метода расчета:

Отклонение всех звеньев, кроме регулирующего, назначают в соответствии со стандартными полями допусков по ГОСТ. Координату середины поля допуска регулирующего звена определяют по формуле:

∆○рег.=±(∆○∑-∑∆○р+∑∆○s),

где р=1…np, s=1…ns. «+» – если регулирующее звено регулирующее, «-« – если регулирующее звено уменьшающее.

Расчет размерных цепей

Расчет размерных цепей – нахождение неизвестных параметров звеньев размерной цепи.

С помощью теории размерных цепей решают две основные задачи:

Прямая задача – в большинстве случаев решается при конструировании.

Проектный расчет – известны параметры замыкающего звена, необходимо найти параметры составляющих звеньев.

Обратная задача – преимущественно решается при разработке технологических процессов изготовления и сборки изделий.

Поверочный расчет – известны параметры составляющих звеньев, необходимо найти параметры замыкающего звена.

Размерные цепи решаются методом, обеспечивающими полную и неполную взаимозаменяемость.

Расчет размерных цепей методом max-min, обеспечивающим полную взаимозаменяемость.

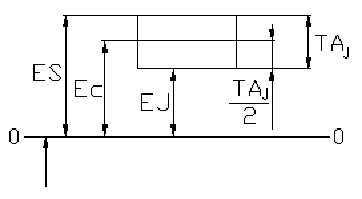

В дальнейшем используемые обозначения:

Aj (j = 1, 2, …, m-1) – номинальный размер произвольного звена размерной цепи.

А0 – номинальный размер замыкающего звена размерной цепи.

TAj, TA0 – допуски описанных выше размеров.

Ajmax, Ajmin, Ajc – предельные и среднии размеры звеньев цепи.

ES(Aj), EJ(Aj), Ec(Aj) – предельные и среднее отклонение размеров размерной цепи.

m – полное число звеньев размерной цепи.

n – число увеличивающих звеньев.

p – число уменьшающих звеньев.

n + p = m – 1 – замыкающее звено.

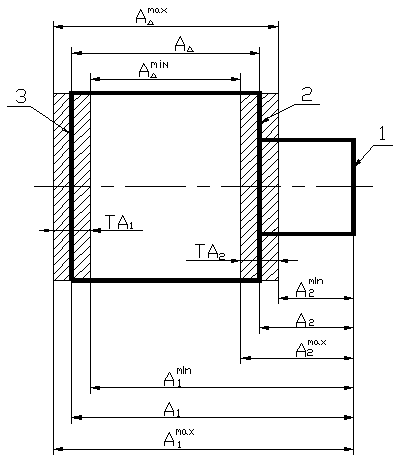

Сначала обрабатывают базовую плоскость 1, затем по настройке от этой базы – плоскость 2 по размеру A2 и плоскость 3 по размеру A1.

Поверочный расчет

Решение задач производится по формулам:

; ;

Самым грубым размером в размерной цепи является замыкающий размер (т.к. его допуск равен сумме допусков составляющих звеньев). Поэтому, если к какому-либо размеру предъявляются высокие требования по точности, то нужно составить такую последовательность обработки, чтобы этот размер не был замыкающим, а был составляющим.

2. При конструировании необходимо соблюдать правило наикратчайшей размерной цепи, т.е. число звеньев в размерной цепи должно быть минимальным.

Проектный расчет

Заключается в распределении допуска замыкающего размера между составляющими.

В рамках метода max-min этот расчет осуществляется двумя способами.

Способ равных допусков.

Применяется, когда составляющие размеры близки по величине или принадлежат одному интервалу диаметров в таблице допусков.

Способ допусков одного квалитета (равноточных допусков).

Все составляющие звенья изготавливают по одному квалитету точности. Требуемый квалитет определяется следующим образом.

Допуск составляющего размера

D – среднегеометрический размер для интервала

по условию

T – в мкм. D – в мм.

По арасч определяем квалитет (арасч aтабл).

По этому квалитету назначаем допуски на составляющие размеры

, ,  , ,

Необходимо скорректировать допуски на составляющие размеры так, чтобы сумма Taj была равна TA0 (т.к.  , то , то  ). Скорректировать это значит уменьшить или увеличить допуск одного или двух составляющих размеров чтобы ). Скорректировать это значит уменьшить или увеличить допуск одного или двух составляющих размеров чтобы  . .

Назначаем предельные отклонения на составляющие размеры. Предельные отклонения на все составляющие размеры, кроме одного, назначаем как на основную деталь в системе образования посадок, т.е. на охватывающие размеры по «Н» (+), на охватываемые размеры по «h» (-), в трудноопределяемых случаях допуск назначается симметрично ( ). ).

Предельное отклонение одного размера определяется по формулам:

3.3. Принципы составления размерной схемы и особенности расчета технологических размерных цепей (показать на примере).

Размерный анализ - это один из этапов проектирования технологии мех. обработки, заключающийся в расчетах на точность, в результате которого устанавливается обоснованная величина операционных размеров по номиналу, а так же их допуски и предельные отклонения. В основе лежит теория размерных цепей, теория базирования и теория графов.

Основные этапы:

1. Разработка тех. процесса и его представление в виде эскизов обработки с указанием технологических баз и тех. размеров.

2. Построение на основе данных эскизов обработки, размерной схемы тех. процесса, которая в условной форме отражает заданные конструктором размеры обработки, припуск на обработку, технологические размеры, последователь�ность обработки поверхностей.

3. Выявление с помощью размерной схемы технологических размерных цепей. При этом тех. размерная цепь - выражающая связь м/у тех. размерами и либо припуском на обработку, либо конструкторским размером.

4. Расчет тех. размерных цепей и определение размеров (номинал, допуск, предельные отклонения).

5. При необходимости корректировка принятого варианта тех. процесса. Внесение изменений и соответствующие перерасчеты.

Принципы составления размерной схемы, графа размерных связей и особенности расчета технологических размерных цепей (показать на примере).

Размерной цепью называется совокупность размеров, образующих замкнутый контур и непосредственно участвующих в решении поставленной задачи.

В зависимости от поставленных задач различают размерные цепи конструкторские, технологические и измерительные.

а) расчетом конструкторской размерной цели ставится задача обеспечения необходимой точности при конструировании изделий,

б) технологической - при изготовлении деталей и сборке изделий;

в) измерительной - обеспечение нужной точности при изме�рении различных величин, характеризующих точность деталей и сборочных единиц. Конструкторские размерные цепи делятся на подетальные и сборочные.

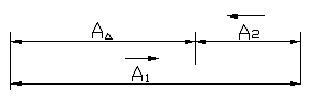

Размерная цепь, определяющая относительное положение и точность поверхностей у одной детали, называется подетальной. Размерная цепь в сборочном чертеже, размеры которой принадлежат разный деталям, называется сборочной (рис.2). Эти цепи включают в себя не более чем по одному размеру каждой из участвующих в ней деталей и, крипе того, имеют собственное звено (чаще всего в виде зазора или натяга), называемое замыкающим звеном размерной цепи.

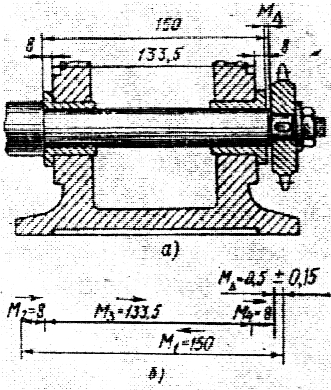

Рис.2

Размеры цепи, называются звеньями, для удобства расчетов они выносятся из чертежа и изображаются графически, так как это показано на рис. 1, б и рис. 2, 6. Размеры в рабочем чертеже детали не должны составлять замкнутую цепочку, а размер выточки у детали не показан. Но в графическом изображении цепочка размеров повязы�вается замкнутым контуром, и размер выточки показан для расчета (см. рис, 1, б).

Рис.1

В Цепи различают два вида звеньев: составляющие - получаются непосредственно при изготовлении детали, и замыкающие получаются последними при изготовлении детали (в по детальной цепи) или при сборке сборочной единицы машины (в сборочной цепи), величины которых зависят от величины всех остальных звеньев.

Все составляющие звенья обозначаются какой-либо одной прописной буквой русского алфавита с номером по поряд�ку. Порядковые номера звеньев обычно ставят от замыкающе�го звена по ходу часовой стрелки. Замыкающее звено имеет вместо порядкового номера знак Δ.

Наибольшее распространение имеют плоские линейные размерные, цепи.

Основное свойство размерной цепи — это замкнутость размерного контура и влияние на любое звено цеди от�клонений по другим звеньям.

Рассмотрим это свойство на примере размерной цепи, изображенной на рис 1.

1. Номинальное значение замыкающего звена цепи равно разности между суммой номинальных значений увеличи�вающих звеньев и суммой номинальных значений умень�шающих звеньев;

2. Верхнее отклонение Дв и БД замыкающего звена равно разности между суммой верхних отклонений увеличиваю�щих звеньев и суммой нижних отклонений Ди уменьшаю�щих звеньев;

З. Нижнее отклонение Д, замыкающего звена равно разно�сти между суммой нижних отклонений увеличивающих звеньев исуммой верхних отклонений уменьшающих звеньев:

4. Допуск замывающего звена Ты равна сумме допусков всех составляющих звеньев; т е. замыкающее звено воспринимает все погрешно�сти составляющих звеньев и, следовательно, за замы�кающее звено должен приниматься менее ответственный размер. Сопоставим полученную сумму допусков с до�пуском замыкающего звена Бл, у которого номиналь�ное значение 5 мм.

Расчет размерных цепей сводится к решению одной из двух задач, называемых: прямой и обратной. По прямой задаче на основе заданных требований к величине замыкающего звена рассчитывают все данные составляющих звеньев (отклонения, допуски). При обратной задаче рассчиты�вают предельные отклонения и допуск на замыкающее звено по заданным отклонениям и допускам на все состав�ляющие звенья. Предусматривает два метода расчета раз�мерных цепей; а) полной взаимозаменяемости, основан�ный на расчете на максимум — минимум; б) вероятностный и пять методов достижения точности замыкающего звена, осуществляемых: 1)полной взаимозаменяемостью, 2)неполной взаимозаменяемостью, 3) групповой взаимоза�меняемостью, 4) регулированием, 5) пригонкой.

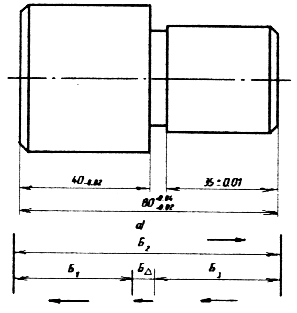

Пример:

Рис. 5.3

Построение размерной цепи:

Пример. 5.1. Для дета�ли, изображенной на рис. 5.3, а, с размерной цепью (рис. 5.3, б) методом расчета на максимум и минимум опреде�лить: номинальный размер замыкающего звена А0, величину его допуска ТА0,предельные отклонения ЕSA0 и EIA0 и координату середины поля допуска EcA0; значения составляющих звеньев:

А1=35+0,16 мм, А2=60-0,35 мм;

А3=20+0,18 мм, А4=40+0,16 мм.

Решение:

Номинальный размер замыкающего звена определяется согласно формуле (5.1) в виде:

А0=(60+20)-(35+40)=5 мм. Допуск замыкающего звена по формуле (5.2) равен:

ТА0=0,16+0,3+0,13+0,16=0,75 мм. По заданным условиям предельные отклонения составляющих размеров следующие:

ES35=+0,16 мм; ES60=0 мм;

ES20=+0,13 мм; ES40=+0,16 мм; EI135=0;

EI60=-0,30 мм; EI20=0, EI40=0

Из формул (5.3) и (5.4) получаем:

ESА0=(ES60+ES20)-(EI35+EI40)=(0+0,13)-(0+0)=+0,13 мм;

EIА0=(EI60+EI20)-(ES35+ES40)=(-0,30+0)-(0,16+0,16)=-0,62 мм;

Замыкающий размер - А0=5  . Координата середины поля допуска замыкающего звена в соответствии с формулой (5.8) будет равна ЕсА0= ESА0-ТА0/2=0,13- 0,75/2=-0,245 мм. . Координата середины поля допуска замыкающего звена в соответствии с формулой (5.8) будет равна ЕсА0= ESА0-ТА0/2=0,13- 0,75/2=-0,245 мм.

|

Скачать 20.51 Mb.

Скачать 20.51 Mb.