Основы технологии машиностроения. Технологический процесс и его структура

Скачать 20.51 Mb. Скачать 20.51 Mb.

|

ПолированиеПолирование- процесс чистовой обработки мягким кругом из войлока, фетра, парусины или кожи с нанесенным на него мелкозернистым абразивным порошком со смазкой. Иногда применяют полировальные круга с графитовым наполнителем. Это позволило: а) получать высококачественную гладкую поверхность шероховатостью RaO,05-0,025 б) устранить непроизводительные ручные способы и инструменты полирования; в) увеличить производительность в 6-8 раз. Также применяют полировальные абразивные ленты. Ленты иногда заменяются текстильными жгутами, покрытыми абразивными пастами. Полированием не исправляют погрешности геометрической формы, а также местные дефекты, от предыдущих операций (вмятины, раковины и др.). Полирование ведется при высокой скорости полировального круга или абразивной ленты (до 40 м/сек). В массовом и крупносерийном производстве применяют многошпиндельные полировальные автоматы 2.10. Материалы, термическая обработка зубчатых колес, методы получения заготовок, базирование, структура технологического процесса при обработке цилиндрических зубчатых колес. Служебное назначение и типовые конструкции зубчатых колес Цилиндрические зубчатые колеса служат для передачи вращательного движения между валами с параллельными и перекрещивающимися осями. Различают силовые зубчатые передачи, служащие для передачи крутящего момента с изменением частоты вращения валов и кинематические передачи, служащие для точной передачи вращательного движения между валами при небольших значениях крутящего момента. Цилиндрические зубчатые колеса изготовляют с прямыми, косыми и шевронными зубьями. В зубчатой передаче с перекрещивающимися осями применяются колеса с криволинейными зубьями. По конструкции цилиндрические зубчатые колеса делятся на пять основных типов (рис. 2. 81): I - одновенцовые колеса с достаточно большой длиной посадочного отверстия; II - многовенцовые колёса, III одновенцовые колеса типа дисков; IV — венцы, которые изготавливаются отдельно соединяются затем со ступицей; V колеса - валы (вал-шестерни). Требования к точности зубчатых колес Основными показателями точности зубчатых колес являются: Кинематическая точность - характеризуется погрешностью угла поворота колеса за один оборот шестерни. Связана с накопленной ошибкой шага. Важна для механизмов, где требуется точность передаточного отношения. Плавность работы - характеризуется колебаниями скорости вращения колеса при равномерном вращении шестерни. Связана с ошибками шага и профиля зубьев. Влияет на динамические нагрузки и шум при работе передачи. Пятно контакта зубьев - характеризуется концентрацией нагрузки на боковой поверхности зубьев, которые находятся в контакте. Влияет на долговечность работы передачи. Боковой зазор между по нерабочими поверхностями зубьев при их контакте по рабочим поверхностям, характеризуется свободным вращением колес без заклинивания зубьев. Важен для реверсивных передач, а также для работаю щих при высокой температуре. По ГОСТ 1643—81 установлено 12 степеней точности зубчатых колес. Наиболее широко в машиностроении применяются колеса 6 — 8 степени точности. В приборостроении и станкостроении используются колеса 5 степени точности. В открытых передачах используются колеса 9 степенью точности. Для точных зубчатых колес нормируется также торцевое и радиальное биение. Посадочное отверстие выполняется по 7 квалитету, а для прецизионных колес по 5 - 6 квалитету. Материал и термическая обработка зубчатых колес Основными материалами для зубчатых колес являются углеродистые и легированные стали, -которые термически; упрочняются до высокой твёрдости, марок 45, 20Х, 40Х, 40XH, 35XM и пр. Основными видами термической обработки зубчатых колес являются: Объемная закалка является наиболее простым способом термообработки колес. Ее недостаткам следует отнести высокую прокаливаемость материала, что уменьшает сопротивление усталости материала при изгибе зубьев. Поверхностная закалка обеспечивает высокую твердость поверхности зубьев при вязкой сердцевине. Нагрев колес при поверхностной закалке производится в индукторах токами высокой частоты (ТВЧ). Химико-термическая обработка (ХТО) заключается в насыщении поверхности металла различными химическими элементами. В настоящее время применяются следующие виды ХТО: Цементация - насыщение углеродом стали с последующей закалкой. При цементации обеспечивается высокую твердость поверхности зубьев при вязкой сердцевине. Для цементации применяются легированные стали с низким содержанием углерода: 20Х, 12ХН3А, 20ХНМ, 15ХФ и пр. Азотирование — насыщение стали азотом обеспечивает высокую твердость поверхности зубьев без последующей закалки. Сталями для азотирования яв ляются 38Х2МЮА, 40ХФА, 40ХНА и пр. Зубья после азотирования не шлифуют. В этой связи азотирование применяют для упрочнения колес зубчатых передач с внутренним зацеплением. Недостатком азотирования является дли тельность процесса (до 60 час.) и малая толщина упрочняемого слоя до 0,5 мм. Нитроцементация - насыщение стали углеродом и азотом с последующей закалкой протекает при более высоких скоростях диффузии (до 0,1 мм/час). Ста лями для данного вида ХТО являются 40Х, 18ХГТ и пр. Стальное литье применяют для колес большого диаметра. Литейными марками сталей являются: 35 - 55Л, 40ХЛ, ЗОХГСЛ и пр. Литые колеса подвергают нормализации. Чугуны применяют для изготовления зубчатых колес открытых тихоходных передач. Чугуны проявляют хорошую стойкость к заеданию. Поэтому чугунные зубчатые колеса могут работать без смазки. Для изготовления чугунных колес используют серые чугуны марок СЧ25 - СЧ45, а также высокопрочные чугуны с шаровидным графитом. Методы получения заготовок Заготовки для зубчатых колес в мелкосерийном производстве изготавливают из проката или свободной ковкой. В крупносерийном и массовом производстве - штамповкой на молотах, прессах и горизонтально-ковочных машинах (ГКМ). Металл перед ковкой и штамповкой нагревают до температуры 1200-1300 градусов. Рис. 198. Схемы получения заготовок: а — поперечно-клиновой прокаткой, б — горячим накатыванием зубьев цилиндрических колес, в — горячей штамповкой конических колес Поперечно-клиновая прокатка круглыми валиками или плоскими плашками по сравнению с обьемной штамповкой обеспечивает экономию металла на 10-15% Горячая объемная штамповка осуществляется на многопозиционных автоматах. Заготовки не имеют облоя. На автоматах можно изготовлять заготовки зубчатых колес диаметром до 170 мм из штанги диаметром 90 мм. Этот метод пригоден и для штамповки конических колес Метод горячего накатывания зубьев. Поковку 4 (рис 198,6), полученную на ковочном прессе, устанавливают в зажимное приспособление, зажимают между стаканами 3 и включают индуктор для нагрева поковки. Зубья накатывают за два последовательных этапа. Сначала гладкими роликами 2 калибруют штампованную поковку по внешнему диаметру и ширине зубчатого венца, затем заготовка перемещается в верхнее положение После вторичного нагрева заготовки зубчатыми роликами 1 накатывают. Горячее накатывание позволяет снизить расход металла на заготовку, высвободить рабочих, зуборезные станки, площадь и т д Заготовки из проката получают их отрезкой от прутка на заданный размер. Максимальный диаметр проката, который выпускает промышленность, составляет 250 ММ. Поэтому диаметр вершин зубьев не превышает этого размера. Свободную ковку осуществляют на молотах или прессах между плоскопараллельными плитами. Однако форма заготовки при этом лишь приближенно соответствует профилю зубчатого колеса. Для снижения трудоемкости при механической обработке в крупных заготовках прошивают посадочное отверстие. При механической обработке заготовок полученным из проката и свободной ковкой расходный коэффициент металла является наиболее высоким по сравнению с штампованными заготовками. Штамповку на прессах или молотах заготовок для зубчатых колес производят в подкладных или закрепленных штампах. Заготовку в подкладных штампах деформируют с торца (рис. 2.82, а). Закрепленные штампы могут быть закрытыми или открытыми (рис. 2.82, б; в). В открытых штампах в плоскости разъема образуется заусенец — облой, который удаляют затем в обрезных штампах в холодном или горячем состоянии. В закрытых штампах образуется торцовый заусенец, который удаляют точением. Штамповку в закрепленных штампах производят с торца, когда разъем штампа перпендикулярен оси заго товки, или с разъемом штампа вдоль оси заготовки (рис. 2.83, а; б). Штамповкой (высадкой) на ГКМ получают заготовки из прутков для блоков зубчатых колес или валов - шестерен, когдазаготовки с большим перепадом по диаметру (рис. 2.84). Матрица ГКМ имеет разъем. Одна часть матрицы подвижная другая неподвижная. Пуансон при высадке перемещается в горизонтальном направлении. Штамповка производится в следующей последовательности: I — пруток закладывается в разъемную матрицу до упора; II — упор отводится, пруток зажимается в матрице и деформируется пуансоном; III - процесс деформации заканчивается, IV — подвижная часть матрицы пуансон отводятся в исходное положение, поковка извлекается из штампа. Базирование зубчатых колес при механической обработке Задачей базирования является обеспечение соосности делительной окружности колеса и посадочных поверхностей (центрального отверстия колеса или шеек вала-шестерни). От этого зависят такие параметры точности зубчатых колес и передачи, как колебание межосевого расстояния, боковой зазор и радиальное биение зубчатого венца. Базовыми поверхностями зубчатых колес на большинстве операций при механической обработке (токарных, зубонарезных, зубоотделочных) являются торцевые поверхности и посадочное (центральное) отверстие, которое может быть гладким с пазом под шпонку, шлицевым или профильным с равноосным контуром (РК) (рис. 2.86). Эти поверхности обрабатываются точно в первую очередь. Усталостная прочность валов с профильным контуром в пять раз выше прочности шлицевых и шпоночных соединений за счет снижения концентрации напряжений, в то время как затраты на изготовление уменьшаются в два раза. Базовыми поверхностями зубчатых колес типа валов являются центровые отверстия. Обработка этих деталей начинается с фрезерования торцов и свер ления центровых отверстий. Структура технологического процесса при обработке цилиндрических зубчатых колес Типовой технологический процесс изготовления зубчатых колес включает изготовление штамповок или поковок, токарную обработку наружных поверхностей и торцов; обработку центрального отверстия, зубонарезание, термиче скую обработку, отделочные и доводочные операции базовых и зубчатых поверхностей. Особенностью технологического процесса изготовления зубчатых колес - валов является наличие операций по обработке зубьев, а в остальном он тот же, что и при изготовлении ступенчатых валов. Токарная обработка В мелкосерийном производстве зубчатые колеса до нарезания зубьев обрабатываются на универсальных токарно-винторезных и токарно-револьверных станках. Схема технологической наладки для обработки зубчатого колеса на токарно-револьверном станке представлена на рис. 2.87. При обработке деталь зажимают в трехкулачковом самоцентрирующем патроне. В позиции 1 револьверной головки двумя резцами обтачивают наружную поверхность заготовки. Одновременно одним резцом растачивают внутреннюю поверхность, другим резцом снимают внутреннюю фаску. После отвода револьверного суппорта, двумя резцами Б с поперечного суппорта подрезают торцы. В позиции 2 револьверной головки широкими пластинами подрезают внутреннюю торцовую поверхность. Резцом А поперечного суппорта снимают фаску на наружной поверхности. В позиции 3 револьверной головки растачивают начерно центральное отверстие. В позиции 4 с помощью специального приспособления прорезают внутреннюю канавку. В позициях 5 и 6 револьверной головки цен тральное отверстие развертывают начерно и начисто. В крупносерийном производстве зубчатые колеса обрабатывают на токарных и токарно-револьверных станках с ЧПУ моделей 16К20ФЗ, 16КЗОФ305, 16К20Т1, 1В340ФЗ, 1Е365ПФЗ и пр. Общий вид токарного станка с ЧПУ показан на рис. 2.88. Станок имеет следующие основные узлы: 1 - привод; 2 - передняя шпиндельная бабка; 3 и 7 - верхний и нижний суппорт; 4 и 6 - револьверные головки; 5 - задняя бабка; 8 - станина с направляющими. Для повышения производительности применяются двухшпиндельные токарные станки с ЧПУ, у которых вместо задней бабки установлена шпиндельная бабка с приводом рис.2.89. Это дает возможность одновременно обрабатывать зубчатое колес с двух сторон. Еще большая производительность обеспечивается применением токарных многорезцовых полуавтоматов (ТМП) моделей 1А720, 1А730 и пр. Схема наладки для обработки блока зубчатых колес на одношпиндельном ТМП представлена на рис.2.90. В данном случае обработка в центрах на оправке цилиндрических поверхностей производится с переднего продольного суппорта, а обработка торцев, канавок и большинства фасок с заднего поперечного суппорта. В массовом производстве применяют многошпиндельные токарные полуавтоматы моделей 1К282, 1283, 1Б284, 1А286-6 и пр. Наибольший диаметр обрабатываемой заготовки на станке модели 1А286-6 составляет 630 мм. Схема наладки для обработки зубчатого колеса показана на рис. 2.91. Станок имеет поворотный стол, в центре которого расположена 6-ти или 8-мигранная колонна. На гранях колонны установлены суппорта трех типов: продольного, поперечного и продольно-поперечного точения. Последний суппорт имеет салазки для продольного и поперечного перемещения резцов. Напротив каждой грани колонны размещены вращающиеся шпиндели с патронами для закрепления заготовок. Согласно рис. 2.91 обработка на станке ведется по следующей схеме. -На позиции I производится установка заготовки. -В этой же позиции со станка снимается готовая деталь. -На позициях II - IV заготовка обрабатывается с одной стороны. -На позиции V заготовка переустанавливается и обрабатывается с другой стороны. -Для точной обработки отверстия на позиции VI применяют плавающую развертку. -На позициях VII и VIII для сверления и зенкерования восьми отверстий используют специальные многошпиндельные головки. Токарную обработку крупных цилиндрических колес диаметром свыше 500 мм для тяжелом машиностроения выполняют на токарно-карусельных станках (ТКС). Колеса 8 степени точности и менее точные обрабатываются на ТКС окончательно. Колеса 7 степени точности и более точные обрабатываются на ТКС с припуском для окончательной обработки после сборки с валом. Диа метр заготовок, обрабатываемых на ТКС, достигает 20 м. По своей компоновке ТКС делятся на одностоечные (моделей 1508, 1510, 1512 и пр.) и двухстоечные (моделей 1520, 1525, 1540 и пр.). Широко применяются ТКС с ЧПУ моделей 1512ФЗ, 1516ФЗ, 1525ФЗ и пр. При чистовой обработке на ТКС достигается точность по 7-8 квалитетам и шероховатостью поверхности 3,2-6,3 мкм. Обработка посадочного (центрального) отверстия Это отверстие является технологической базой при обработке зубчатого колеса. Для передачи крутящего момента применяется шпоночное или шлицевое соединение. Поэтому посадочное отверстие имеет шпоночный паз или шлицевую поверхность. Точность отверстия и перпендикулярность его оси торцу ступицы у незакаленных колес обеспечивается чистовым точением, развертыванием, шлифованием или протягиванием. Отверстие протягивают после сверления или зенкерования круглыми протяжками. Точность отверстия после протягивания соответствует 7-9 квалитету. Шероховатость составляет 0,32 - 2,5 мкм. Производительность при протягивании значительно выше, чем при шлифовании. Типовые технологические процессы изготовления цилиндрических зубчатых колёс. Заготовки: прокат, если зубчатое колесо в виде дисков

3- обработка наружных поверхностей на оправки. В крупно-серийном, массовом -штамповка: свободная ковка - мелкосерийное, единичное. Принцип единства баз - совмещение конструкторских и технологических баз - база отверстие. Методы: огибания (обкатки) и копирования. Технологические особенности -7-8 класс точности. По технологической возможности -возможность нарезать внутреннее зацепление, блочные колёса с небольшой канавкой между колёсами - зубодолбление. Кинематическая точность - на нее влияют: при зубодолблении: биение заготовки (погрешность базирования на оправку): погрешность основной кинематической схемы: биение долбяка. Призубофрезовании: биение заготовки: погрешность основной кинематической схемы (поворот станка на 1 зуб червячной передачи): биение фрезы не влияет на кинематическую точность, а влияет на плавность и форму. Объемные колёса:

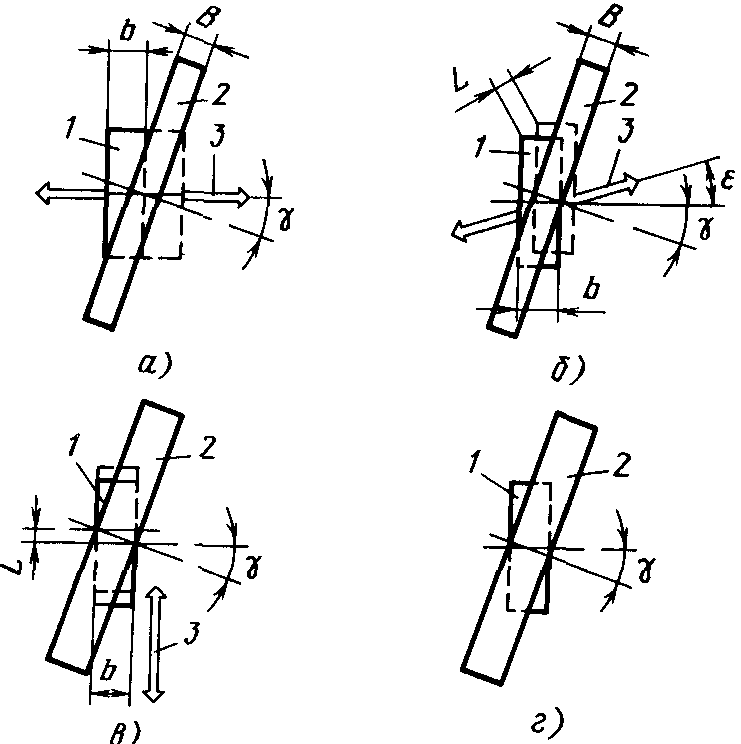

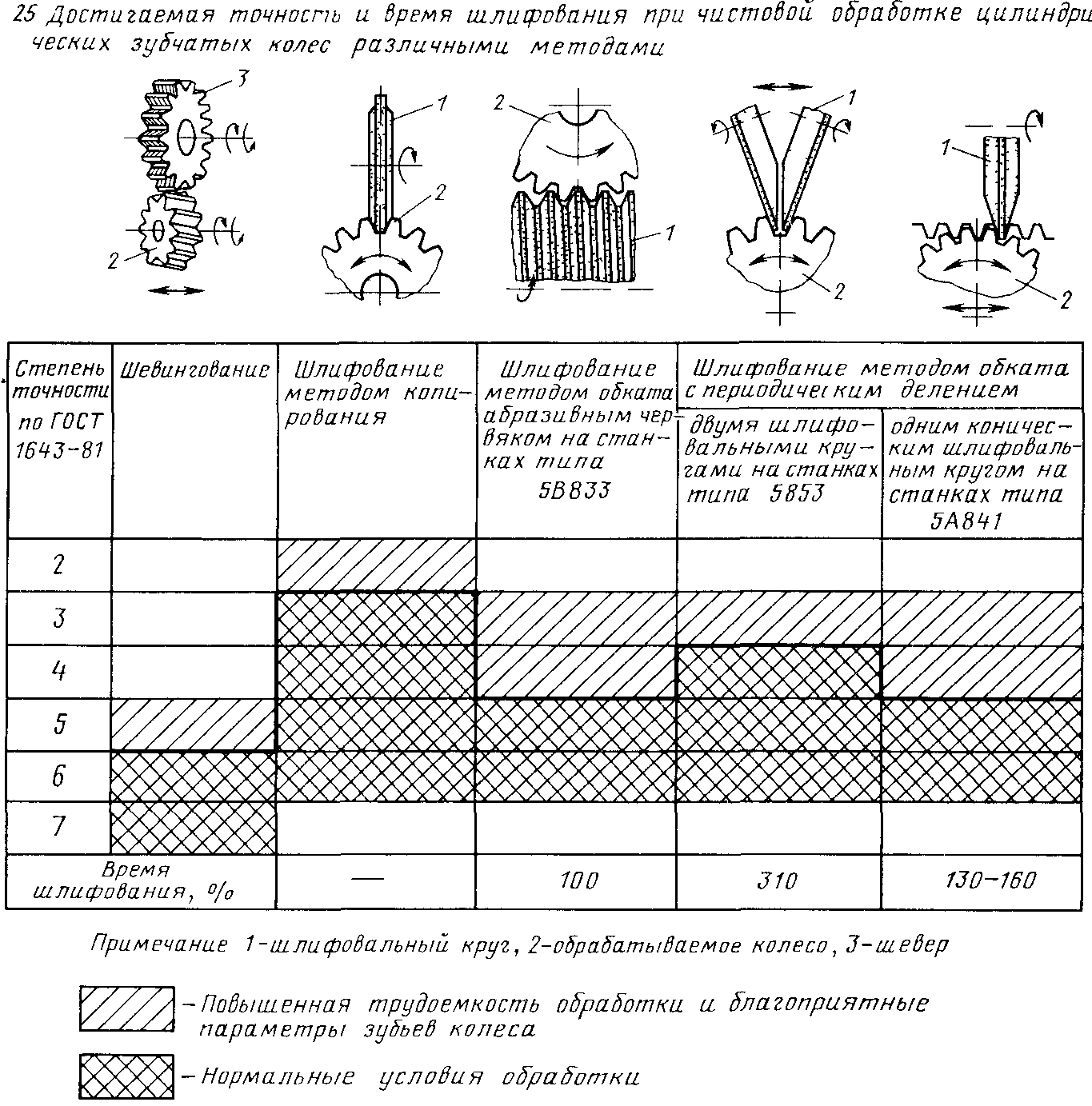

3. закалка в закалочных штампах: 4. шлифование посадочных отверстий с базой на боковые поверхности зубьев: 5 притирка с абразивной пастой: 6 подбор по шуму. Для цементируемых колес: 1.-зубонарезание: 2.-цементация (сутки греют, поверхность насыщается кислородом):3-шевингование; 4-Закалка 5.-шлифование отверстий с базой по боковой поверхности зуба; 6-шлифование зубьев 5-6 класс точности. 2.11. Методы нарез. зубьев цил.зубч. колес. Накатывание зубьев. Нарезание зубьев производится двумя методами: копирования и огибания (обкатки). При нарезании методом копирования профиль инструмента, в основном фрезы, имеет форму впадины. При нарезании методом обкатки имитируется процесс зубчатого зацепления. Инструментом является зубчатая рейка, червячная фреза или долбяк. Метод копирования Этот метод применяется в единичном производстве, а также для нарезания крупномодульных колес. Он обладает низкой производительностью и точностью (9 - 11 степень). Нарезание цилиндрических зубчатых колес с прямыми и косыми зубьями производится модульными дисковыми или пальцевыми фрезами (рис. 2.92). Модульные фрезы изготавливаются набором из 8 или 15 штук для каждого модуля. Такое количество фрез в наборе необходимо потому, что для различного числа зубьев одного модуля размеры впадин между зубьями различны. Каждая фреза предназначена для определенного интервала числа зубьев. Обычно применяют набор 8 фрез, обработка которыми позволяет получать зубчатые колеса 9 степени точности. Для изготовления более точных колес применяется набор из 15 или 26 фрез. Нарезание зубьев производится на универсально-фрезерных станках с помощью делительной головки (рис. 2.93). Делительная головка устанавливается на столе фрезерного станка. С ее помощью имеется возможность точно поворачивать зубчатое колесо на угол, соответствующий шагу зубьев. Метод обкатки Этот метод получил широкое применение, т.к. обеспечивает высокую точность и производительность. Нарезание зубьев производится червячными фрезами, долбяками и рейками (рис. 2.98). В процессе обработки воспроизводится зацепление зубчатой пары, в которой одной деталью является режущий инструмент, а другой нарезаемое зубчатое колесо. Червячными фрезами нарезают прямые и косые зубья на зубофрезерных полуавтоматах моделей 5303ПТ, 5304В, 53А20 и пр. Наибольший диаметр заготовки обрабатываемым на этих станках изменяется в диапазоне 20 - 3200 мм, модуль — в пределах 1...35 мм. При нарезании косозубых колес фрезу устанавливают так, чтобы углы подъема винтовых линий зубьев фрезы и колеса совпадали. Фрезерование зубьев ведут с осевой или с радиальной подачей (рис. 2.99). В первом случае фрезу устанавливают сразу на полную высоту зубьев и она имеет одно движение подачи вдоль оси колеса. Во втором случае фреза работает сначала с радиальной подачей, а затем с осевой подачей. Нарезание зубьев с модулем до 5 мм производится за один рабочий ход. Зубья с большим модулем нарезают за два или три рабочих хода с промежуточными припусками. Точность зубофрезерования соответствует 7 — 8 степени точности зубчатых колес с шероховатостьют поверхности до 0,63 мкм. Недостатком зубофрезерование является неравномерность износа зубьев фрезы, т.к. почти весь припуск удаляется первыми двумя-тремя зубьями. Для более равномерного износа зубьев кинематикой станка задают фрезе дополнительное перемещение вдоль ее оси или переустанавливают фрезу в осевом направлении после нарезания определенного числа зубчатых колес. Долбяками нарезают прямые и косые зубья на зубодолбежных полуавтоматах моделей 5111, 5122, 5M161 и пр. Наибольший диаметр заготовки обрабатываемых на этих станках изменяется в диапазоне 80 - 1250 мм, модуль - в пределах 1-12 мм. Зубчатое колесо и долбяк в процессе обработки вращаются. Долбяк при этом совершает возвратно-поступательное движение вдоль своей оси с числом двойных ходов в минуту от 33 до 1600 в зависимости от типоразмера станка. При нарезании косозубых колес зубья долбяка расположены также по винтовой линии с тем же углом подъема, что и у зубчатого колеса. В этом случае при нарезании долбяк получает добавочное вращение по винтовой линии от специального копира. Нарезание зубьев ведется за один, два или три рабочих хода. Под рабочим ходом понимается один оборот заготовки в процессе обработки. При обработке за один рабочий ход долбяк устанавливается на полную высоту зубьев. При большем числе ходов долбяк в процессе резания постепенно перемещается к центру зубчатого колеса от копира или при помощи винтовой передачи. Преимуществом обработки зубьев долбяком является возможность нарезания колес для передач с внутренним зацеплением, а также многовенцовых колес (см. рис. 2.81) с близко расположенными венцами, когда нет выхода для червячной фрезы (см. рис. 2.98,6). Точность и шероховатость поверхности при обработке на зубодолбежных станках та же, что и на зубофрезерных. Рейками или гребенками нарезают прямые и косые зубья на зубострогальных станках. При нарезании косозубых колес рейка поворачивается на угол наклона зубьев. Технология изготовления и переточки изношенных реек проще, чем фрез и долбяков. Однако производительность нарезания рейками ниже, чем фрезами и долбяками. Поэтому широкого применения этот инструмент при нарезании зубьев не получил. Накатывание зубьев Накатывание зубьев осуществляется в холодном или горячем состоянии металла. При горячем накатывании заготовку нагревают до температуры 1000 -1200 градусов. Инструментом является накатник - зубчатое колесо с модулем зубьев обрабатываемого колеса (рис. 2.100). При накатывании заготовка 1 и накатник 2 вращаются. Накатник имеет осевую или радиальную подачу. Зубья на заготовке формируются при вдавливании зубьев накатника в металл. Зубья с модулем до 2мм накатывают в холодном состоянии, а с модулем до 10 мм - в горячем состоянии. При холодном накатывании обеспечивается 7-8 степень точности зубьев с шероховатостью поверхности 0,04 - 0,63 мкм, при горячем - 9 - 10 степень точности. Шероховатость поверхности составляет 1,25 - 2,5 мкм. После горячей накатки зубья подвергают отделочной механической обработке или прикатывают в холодном состоянии. Накатывание зубьев в холодном состоянии производится на токарных и горизонтально-фрезерных станках. Для накатывания зубьев в горячем состоянии применяются специальные станки. 2.12. Методы отделочной обработки зубьев цил.зубч.колес. Целью отделочных операций является повышение точности зубчатых колес за счет исправления погрешностей предыдущей обработки. Эти операции применяются для производства колес с 7 степенью точности и выше. Зубчатые колеса эксплуатируются в закаленном и незакаленном состоянии. Вид отделочной обработки зависит от этого состояния. Отделка незакаленных зубьев Шевингование применяется для обработки зубчатых колес с прямыми и косыми зубьями в передачах с внешним и внутренним зацеплением. Точность зубьев повышается на одну две степени и соответствует 6-8 степени. Шероховатость поверхности составляет 0,8 - 2 мкм. Инструментом является дисковый шевер - зубчатое колесо, на боковой поверхности зубьев которого имеются канавки, образующие режущие кромки (рис. 2.101). Для обработки прямозубых колес используется косозубый шевер, для косозубых колес - шевер с прямыми зубьями. Установку шевера и колеса показана на рис. 2.102. Шевингование производят на станках моделей 5701, 5702В и пр. (рис. 2.102). Зубчатое колесо 2 устанавливается в центрах на оправке. Шевер 1 закрепляется в шпиндельной бабке. В зацеплении колесо и шевер образуют винтовую передачу, состоящую из цилиндрических зубчатых колес с перекрещивающимися осями, где ведущим звеном является шевер. В процессе обработки стол с колесом совершает осевое возвратно-поступательное движение с подачей 0,15 - 0,3 мм на один оборот колеса. При обратном ходе стола шевер изменяет направление вращения, и зубья обрабатываются с противоположной стороны. Для удаления припуска в конце каждого хода стола межосевое расстояние уменьшается за счет подачи колеса столом в поперечном направлении. Процесс резания при шевинговании осуществляется за счет относительного скольжения контактирующих поверхностей, присущего винтовым передачам. Скорость скольжения повышается за счет возвратно-поступательного движения стола (рис. 2.103). Припуск на шевинго вание зависит от модуля колеса и составляет 0,05 - 0,12 мм на сторону зуба.  Рис 204 Схемы методов шевингования а — параллельное б — диагональное в—тангенциальное г — врезное Шевер и обрабатываемое колесо находятся в плотном зацеплении а оси их расположены под углом скрещивания На профилях зубьев шеве-ра имеются мелкие зубцы, грани которых образуют режущие кромки В результате прижима шевера к обрабатываемому колесу с помощью подачи стола и относительного скольжения, возникающего при пересечении осей, режущие кромки зубцов шевера при перемещении по поверхности зуба колеса внедряются в нее и снимают тонкую стружку с профиля зуба При параллельном шевинговании обрабатываемое колесо 1 (рис 204, а) совершает возвратно-поступательное движение 3 параллельно своей оси и в конце каждого реверсивного движения перемещается вертикально (ступенчато) к шеверу Несколько последних возвратно-поступательных ходов совершаются без радиальной подачи (калибрующие ходы) Длина пути возвратно-поступательного движения стола L= b + т, где b — ширина зубчатого венца колеса, m — модуль Ширина шевера не зависит or ширины зубчатого венца, практически этим методом можно обрабатывать зубчатые колеса любой ширины Использование шевера недостаточно эффективно, резание выполняет лишь среднее сечение длины зуба, поэтому в этой зоне шевер изнашивается быстрее, чем на краях Параллельное шевингование обычно применяют в мелкосерийном производстве, а при ширине зубчатого венца свыше 50 мм — в крупносерийном…………………………….. Прикатывание применяется вместо шевингования для отделки незакаленных зубчатых колес с модулем до 4 мм и диаметром до 150 мм. Процесс осуществляется без снятия стружки за счет пластической деформации. В качестве инструмента используется накатник - закаленное до высокой твердости зубчатое колесо повышенной точности. Обрабатываемое колесо устанавливается между двумя накатниками, которые приводятся во вращение и прижимаются к колесу. Расстояние между осями накатников и колеса постепенно уменьшается до получения необходимого размера зубьев. Производительность прикатывания в 4 - 5 раз выше шевингования. Прикатывание осуществляется в специальных приспособлениях на горизонтально-фрезерных станках. Приработка осуществляется для зубчатых колес, работающих в паре. Затем эти колеса в паре поставляются на сборку. Для повышения производительности одному из зубчатых колес задают дополнительное возвратно-поступательное движение вдоль оси. Приработка ведется с подачей в зону за цепления масла с абразивным порошком. Ее выполняют на специальных зубобкаточных станках или непосредственно в собранном узле. Отделка закаленных зубьев Зубошлифование является основным видом отделочной обработки закаленных зубьев и осуществляется двумя методами: копирования и обкатки. Метод копирования при шлифовании аналогичен нарезанию зубьев дисковой модульной фрезой. Здесь круг также имеет эвольвентный профиль, соответствующий впадине зубьев. Круг заправляют тремя алмазами при помощи копировального устройства и одновременно шлифуют две стороны соседних зубьев (рис. 2.104). При обработке зубчатое колесо остается неподвижным, а шлифовальный круг совершает возвратно-поступательные движения вдоль зуба. После обработки одной впадины колесо поворачивается на один шаг для обработки следующей впадины. Данный способ имеет высокую производительность. В этой связи он применяется в массовом и крупносерийном производстве. Методом копирования можно обеспечить 6 - степень точности зубьев. Более высокую точность получить довольно трудно из-за изнашивания круга. Метод обкатки при шлифовании менее производителен. Однако его применение позволяет получить более высокую точность. Сущность этого метода заключается в том, что в процессе шлифования воспроизводится зацепление зубчатой пары - рейки и колеса. Частью контура рейки является образующая (или образующие) шлифовального круга (рис. 2.105 и 2.106). Существует две разновидности метода обкатки: с периодическим поворотом зубчатого колеса (ППЗК) и с непревным его вращением. Шлифование методом обкатки с ППЗК осуществляется двумя тарельчатыми или одним коническим кругом (рис. 2.105). В первом случае круги расположены под углом, при котором проекция торца круга 1 совпадает контуром рейки 2. Зубчатое колесо 3 вращается, перемещается перпендикулярно своей оси и совершает возвратно-поступательные движения вдоль зуба. После обработки боковых поверхностей двух зубьев круги отводятся и колесо возвращается в исходное положение и поворачивается на один зуб. При шлифовании одним коническим кругом его профиль совпадает с контуром одного зуба рейки (рис. 2.105, б). Зубчатое колесо, совершает те же движения, что и предыдущем случае. При шлифовании методом обкатки с ППЗК обеспечивается 5 степень точности зубьев. При шлифовании методом обкатки с непрерывным вращением зубчатого колеса в качестве инструмента используется одно или двухзаходный червячный шлифовальный круг (рис. 2.106). В процессе обработки круг вращается и перемещается вдоль своей оси для равномерного износа по длине. При шлифовании этим методом обеспечивается 4 степень точности зубьев. Зубохонингование (ЗХ) осуществляют на тех же станках, что и шевингование. Инструментом является хон - зубчатое колесо с прямыми или косыми зубьями изготовленное из пластмассы и шаржированное абразивом с зерни стостью в зависимости от требований к шероховатости поверхности. Таким образом, хон является абразивным инструментом. Процессы (ЗХ) и шевингования аналогичны. Применение ЗХ повысить точность на 1-2 степени и дове сти шероховатость до 0,32 мкм. Толщина снимаемого слоя металла при обработке не превышает 0,03 мм на сторону. Процесс ведут с применением СОЖ. Притирка осуществляется при зацеплении зубчатого колеса с притирами - чугунными зубчатыми колесами, которые смазываются абразивными пастами. Притирку выполняют на зубопритирочных станках моделей 5П722 и 5725Е, работающих тремя притирами (рис.2.107). В зацеплении колесо 1 и притир 2 образуют винтовую передачу, состоящую из цилиндрических зубчатых колес с перекрещивающимися осями, где ведущим звеном является обрабатываемое колесо. Таким образом, как и при шевинговании обработка осуществляется за счет относительного скольжения контактирующих поверхностей, присущего винтовым передачам. Для повышения скорости скольжения зубчатое колесо и притиры совершают возвратно-поступательные движения вдоль своих осей, что ускоряет обработку. С целью притирки зубьев с обеих сторон зубчатое колесо вращается попеременно в разные стороны. Чтобы повысить давление в зоне контакта зубьев, применяются гидравлические колодочные тормоза 3. Применение притирки позволяет значительно снизить шероховатость боковой поверхности зубьев, повышает плавность работы передачи, уменьшает шум. Однако точность зубчатых колес повышается не более чем на одну степень. Зубозакругление Применяется для облегчения ввода в зацепление зубчатых колес и муфт в коробках передач при переключении на ходу. Производится на специальных зубозакругляющих станках пальцевой или чашечной фрезами после нарезания зубьев до термической обработки. При обработке пальцевой фрезой она вращается и огибает кромку зуба с торца по дуге. После обработки зуба колесо отводится от фрезы, поворачивается на один зуб и снова подается к фрезе (рис. 2.108, а). Более производительным является закругление зубьев чашечной фрезой (рис. 2.110). При обработке фреза совершает возвратно-поступательные движения вдоль своей оси и обрабатывает противоположные стороны двух соседних зубьев (рис. 2.108, б). При обратном ходе фрезы колесо поворачивается на один зуб. Для повышения производительности применяются станки для одновременного закругления зубьев на обоих торцах колеса (рис. 2.109). Формообразование зубьев при закруглении показано на рис. 2.111. Снятие фасок При зубонарезании на торцах зубьев образуются острые кромки и заусенцы, которые в результате скалывания ухудшают зацепление и снижают сроки службы колес. Поэтому после нарезания зубьев у них снимают фаски. Фаски снимают с одной или с двух сторон зубьев (рис. 2.112). Фаски могут быть постоянными по ширине (рис. 2.112, а) или в форме запятой, когда ширина фаски уменьшается от вершины к впадине зуба (рис. 2.112, б). Для снятия фасок применяют различные методы: резания, шлифования, электрохимический и пр. Снимать фаски можно на станках для зубозакругления, пальцевыми или чашечными фрезами. Применение фрез различной конфигурации позволяет получать фаски любой формы. Для снятия фасок и удаления заусенцев с торцов зубчатых колес внешнего зацепления созданы высокопроизводительные автоматы, которые могут быть использованы и в автоматических линиях. Инструмент для одновременного снятия фаски с обоих торцов зубчатого венца 2 состоит из центрального ведущего колеса 3 и боковых колес 1 и 4, прикрепленных к ведущему колесу (рис. 2.113, а; б). Все три зубчатых колеса соединены в единый блок. Во время обработки боковые колеса резание. Ширина ведущего колеса 3 меньше ширины обрабатываемого колеса на двойную ширину фаски (рис. 2.113, б). Торцовые поверхности зубьев и скосы на них у боковых колес, выполненные под углом снимаемой фаски и имеют режущие кромки. После установки и закрепления обрабатываемого колеса инструмент вводится в зацепление радиальной подачей. При полном зацеплении инструмент начинает вращаться, снимая при этом фаски. Образующиеся при снятии фасок заусенцы на торцах зубчатого колеса срезают двумя подпружиненными резцами, установленными с противоположной стороны инструмента для снятия фасок. Стойкость инструмента между переточками составляет 40000 - 70000 деталей при числе переточек 4-8.  Пример технологические процесса изготовления цилиндрического зубчатого колеса |