Основы технологии машиностроения. Технологический процесс и его структура

Скачать 20.51 Mb. Скачать 20.51 Mb.

|

|

Черновой, на котором удаляется с поверхности заготовки основная часть припуска, обеспечивается точность обработки по 12-14 квалитету, а шероховатость поверхности составляет более 12,5 мкм. Получистовой, на котором обработка поверхности выполняется с допусками по 10-11 квалитету, а ее шероховатость составляет 3,2-10 мкм. На первых двух этапах применяются, в основном, точение, строгание и фрезерование. Чистовой, на котором по точности имеем 7-9 квалитет, а по шероховатости – 0,63-2,5 мкм. Здесь применяются точение, фрезерование, шлифование, развертывание и протягивание. Отделочный (тонкая обработка) на котором за счет применения тонкого точения, растачивания, хонингования, суперфиниширования, точность обработки повышается до 5-6 квалитета, а шероховатость составляет менее 1 мкм. Приведенный перечень этапов является ориентировочным. В технической и учебной литературе можно встретить другие варианты, которые могут отличаться по показателям точности и шероховатости. Однако эти отличия, как правило, несущественные. На количество этапов оказывает влияние метод получения заготовок. Если заготовка получена точным литьем или холодной штамповкой с точностью по 12-14 квалитету с шероховатостью поверхности не более 10 мкм, то необходимость чернового этапа обработки отпадает. Однако, в большинстве случаев процесс механической обработки состоит из нескольких этапов. Каждый этап выполняется соответствующим методом обработки и на соответствующем оборудовании. Например, черновой этап токарной обработки можно выполнять на старых изношенных станках, в то время как для чистового этапа требуются точные станки.  Под точностью детали принимают ее соответствие требованиям чертежа: по размерам, геометрической форме, правильности взаимного расположения обрабатываемых поверхностей и по степени их шероховатости. Заданную точность обработки заготовки можно достигнуть методом пробных ходов и промеров, а также методом автоматического получения размеров на настроечных станках. Сущность метода пробных ходов и промеров заключается в том, что к обрабатываемой поверхности заготовки, установленной на станке, подводят режущий инструмент и с короткого участка заготовки снимают стружку. После этого станок останавливают и делают пробный размер полученного размера, определяют величину его отклонения от чертежа и вносят поправку в положение инструмента, которую отсчитывают по делениям лимба станка. Затем вновь проводят пробную обработку участка заготовки, новый пробный замер полученного размера и при необходимости вносят новую поправку в положение инструмента. Таким образом, путем пробных ходов и промеров устанавливают правильное положение инструмента относительно заготовки, при котором обеспечивается требуемый размер. После этого выполняют обработку заготовки по всей длине. Этот метод используют в единичном и мелко-серийном производстве, а также в ремонтных и инструментальных цехах. Часто этот метод применяют в тяжелом машиностроении. При серийном производстве метод применяется для получения годных деталей из неполно-ценных исходных заготовок (спасение «брака» по литью и штамповке), в условиях крупносерийного и массового производства метод используют при шлифовании, т.к. позволяет без труда компенсировать износ абразивного инструмента. При обработке заготовок по методу автоматического получения размеров, станок предварительно настраивается таким образом, чтобы требуемая от заготовок точность достигалась автоматически, то есть почти независимо от внимания и квалификации рабочего. При этом методе задача обеспечения требуемой точности обработки переносится с рабочего-оператора на настройщика выполняющего предварительную настройку станка, на инструментальщика, изготовляющего специальные приспособления и на технолога, назначающего технологические базы и размеры заготовок. Метод широко распространен в условиях серийного и массового производства. Использование этого метода в условиях мелкосерийного производства ограничивается экономическими соображениями: потери времени на изготовление однородных и точных заготовок, требуемых для работы на настроечных станках, могут не окупиться при малом количестве выпускаемой продукции. Шероховатость поверхности и ее влияние на работу деталей машин В процессе формообразования деталей на их поверхности появляется шероховатость — ряд чередующихся выступов и впадин сравнительно малых размеров. Шероховатость может быть следом от резца или другого режущего инструмента, копией неровностей форм или штампов, может появляться вследствие вибраций, возникающих при резании, а также в результате действия других факторов. Влияние шероховатости на работу деталей машин многообразно:

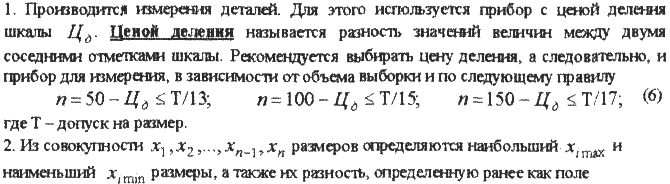

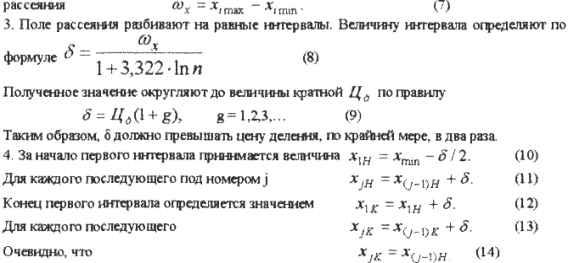

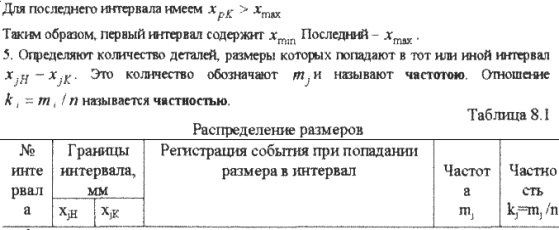

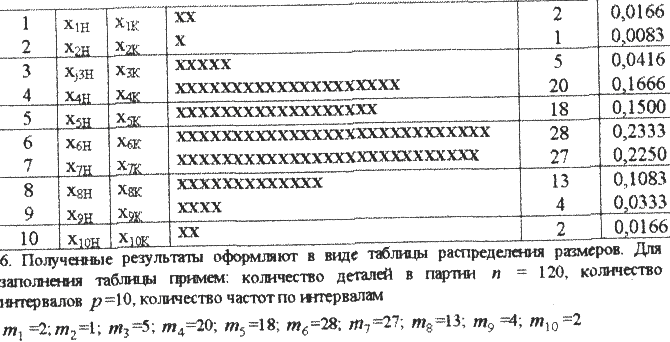

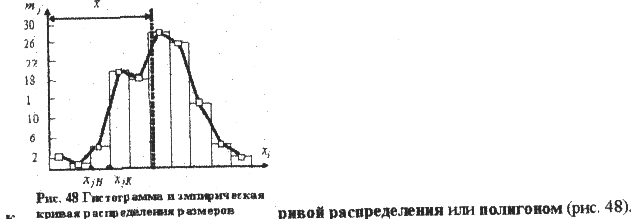

1.14. Методика анализа точности механической обработки методом кривых распределения. Основой метода является построение кривых распределения случайных значений геометрических размеров. Методика построения эмпирической кривой распределения Рассмотрим эту методику. Пусть имеется партия из п деталей. Величину п будем называть объемом выборки. Допустим размеры деталей в этой партии являются случайными величинами. Эмпирическая кривая распределения отражает закон размеров в пределах поля их рассеяния. Эта кривая строится в следующей последовательности:       Графическая интерпретация полученных результатов позволяет сделать вывод, что размеры группируются около некоторой центральной величины (центра группирования), причем, чем больше отличие между этой величиной и фактическим размером, тем меньше частота регистрации этого размера. Эта центральная величина называется средним арифметическим значением случайной величины и определяется по следующей формуле Очевидно, что х}- - значение размера в середине j - го интервала. Другой характеристикой кривой распределения случайных величин, является среднее квадратическое отклонение случайной величины от среднего арифметического значения, которое определяется по формуле Если постепенно увеличивать размер партии, то ломаная линия будет приближаться к холмообразной кривой, аналогичной той, которая представлена на рис.49. Тогда частота mj и частность kjна каждом интервале будут стремиться к своим теоретическим значениям m'jи k'jна данном интервале. Возможность и область применения метода Качество и точность размеров зависят от большого числа технологических факторов, влияющих в различной степени на точность обработки. Зависимости эти носят вероятностный характер. Такие методы (вероятностно-статические) используют для оценки точности технологических процессов, определения уровня настройки станков, оценки стабильности ожидаемой доли брака, установления зависимости между точностными характеристиками смежных операций и др. План. 1. Составляем таблицу для вычисления среднего арифметического х и стандартного отклонения ох. 2. Вычисляем х и ох. 3. Вычисляем границы и величину поля рассеивания для нормальной модели. 4. Оцениваем точность. 5. Схему расположения поля рассеяния относительно допуска (см. задачу 25). Определение поля рассеяния, коэффициента относительной асимметрии и относительного рассеяния погрешности обработки.  После рассеяния размеров, х – интервал:  mx – Δ1 ≤ x ≤ mx + Δ2 значений х при котором вероятность Р появления детали с размером х, меньшим, чем mx – Δ1 или большим, чем mx + Δ2 практически пренебрежимо мал, т.е. Р(х < mx – Δ1) = Р(х > mx + Δ2) = q/2(*1) где: Δ1, Δ2 – расстояние от нижней и верхней границ рассеяния до среднего значения mx; q – вероятность выхода размеров за границы поля рас-сеяния (q=0,0027), вводя в (*1) для дифференциального f(х) или интегрального F(х)  F(mx – Δ1)=1- F(mx + Δ2)=q/2 Δ = (Δ1 + Δ2)/2 (*3) – для симметрических законов распределения Δ1=Δ2=Δ – для случайной величины значения не ограничены ни слева, ни справа, если известен интегральный закон F(z) случайная величина z = (х – mx)/σх mx=0 и σх=1, где: mx – среднее квадратичное отклонение тех же величин. С учетом нормированного закона F(z1)=q/2, F(z2)=1-q/2 (4*), где: z1 и z2 – нижний и верхний …., отвечают уровням вероятности q/2 и 1-q/2; z1= Δ1/σх; 1= z1= Δ1*σх; (*5) z2= Δ2/σх; 1= z1= Δ1*σх; (*6) на основании (*3), с учетом (*6) 2Δ= (z2 - z1) *σх (*7) Коэффициент относительного рассеяния К=36х/Δ=6σх/(Δ1+Δ2) (*8) Для закона Гаусса К=1 Для одномодальных распределение К<1 (островершин.) Для одномодальных распределение К>1 (плосковершин.) К=6/( z2 - z1)(после подстановки в (*6) и (*7) в (*8)) Коэффициент относительной асимметрии Характеризуется несимметричностью распределения отклонений случайной величины относительно ΔО α=(mx –Δ0)/Δ (*9) Δ0= mx+(Δ2 – Δ1)/2 → α=(Δ1– Δ2)/2Δ= =(Δ1– Δ2)/(Δ1+Δ2) (*10) для симметричных распределений α=0; для одномодальных распределений Δ2>Δ1 α<0; для одномодальных распределений Δ2<Δ1 α>0; Подставляем (*6) и(*7) в (*10) α=z1+z2/z1-z2, 2Δ, К, α для закона распределения случайной х границы поля рассеяния а и в, а=mx–Δ1, в=mx+Δ2, широта распределения L=21 (вместо поля рассеяния), 1-параметр закона распределения К=6σх/в-а=3σх/1; α=mx-а-в/1 Зависимость вероятного брака от точности и построения технологических процессов Е Точность определяется полем допуска согласно чертежу. Поле допуска определяется интервалом х от х0-δ до х0+δ, где: х0 – координата середины поля допуска; δ – половина поля допуска 1.15. Методика анализа точности механической обработки методом точечных диаграмм. Анализ точности методом кривых распределения позволяет сделать заключение о точности законченного этапа технологического процесса и дать прогноз для следующего этапа. При этом заключение о точности процесса делают на основании измерений сравнительно небольшой партии деталей – выборке, анализ учитывает влияние на точность случайных погрешностей. При изготовлении деталей в течение длительного времени, когда партии деталей становятся большими, на точность изготовления влияют дополнительно систематические погрешности. Такие, например, как из-за износа инструмента и температурных деформации системы ДИПС. В этом случае центр группирования случайных величин постепенно смещается. Меняется также после рассеяния. Таким образом, параметры кривой распределения х и σ становятся зависимыми от времени. Закон нормального распределения при этом нарушается. Кроме того, оказывают влияние изменения в настройке режущего инструмента, а также его смена. В результате этих действий происходит резкое смещение центра группирования случайных величин, как это показано на рис.50, а также резкое изменение поля рассеяния. Параметры кривой распределения х и σ после этих действий меняются. Поэтому кривая нормального распределения становится другой. В частности, если смена инструмента была осуществлена во время изготовления партии деталей, которая затем была использована как выборка при статической обработке, то кривая может иметь две вершины (рис.55). Таким образом, при анализе точности методов кривых распределения отсутствует фактор времени. Это является недостатком данного метода. Метод точечных диаграмм не имеет этого недостатка, т.к. анализ точности ведется постоянно на протяжении изготовления всей партии деталей и не только выборки из нее.  Рис. 55 Кривая распределения с двумя вершинами Рис. 55 Кривая распределения с двумя вершинамиРис. 56 Точечные диаграммы Суть этого метода заключается в следующем. В процессе обработки деталей через одинаковые промежутки времени ведут отбор деталей небольшими партиями в 5-7 штук. Детали измеряют. Определяют среднее арифметическое значение выборки хj- выборочной средней, а также размах выборки Rj по формулам: где m – объем малой выборки, хj– размер одной детали, хjmaxиxjmin максимальный и минимальный размеры деталей в выборке. Выборочной средней определяется расположение центра группирования размеров относительно границ поля допуска, что достигается настройкой станка на заданный размер. Размах характеризует рассеяние размеров в выборке. Большой размах свидетельствует о неполадках в системе ДИПС или необходимости изменения режимов резания. По результатам расчета строят два графика, которые называются точечными диаграммами. На первой диаграмме по оси ординат откладывают значения хj На второй - Rj. По оси абсцисс на обеих диаграммах указывают время отбора деталей или номера выборок. Таким образом, получают последовательность точек, соединение которых прямыми линиями дает точечные диаграммы (рис.56 и рис.57). На диаграммах проводят контрольные линии допустимых колебаний выборочных средних и размахов. На точечной диаграмме выборочных средних наносят следующие линии. Линии верхнего и нижнего технических пределов с ординатами Вm и Нm, которые соответствуют наибольшему и наименьшему предельным размерам детали по чертежу. Очевидно, что Т= Вm – Нm. Верхнюю и нижнюю контрольные линии с ординатами Вх и Нх, которые соответствуют допускаемым значениям выборочных средних. Эти ординаты определяют по формулам:  где  - среднее арифметическое значение размеров для всей партии деталей, К – число выборок. Выход точек за эти линии свидетельствует о том, что необходимо произнести подналадку станка путем регулирования системы ДИПС или смены инструмента. - среднее арифметическое значение размеров для всей партии деталей, К – число выборок. Выход точек за эти линии свидетельствует о том, что необходимо произнести подналадку станка путем регулирования системы ДИПС или смены инструмента.На диаграмме размахов наносят три линии. Одну с ординатой допуска Т. Две других – верхнюю и нижнюю контрольные линии с ординатами ВR и НR, которые определяются по формулам: ВR=V1-T; НR=V2-T, (37,6) где V1иV2 коэффициенты, определяемые в зависимости от размера выборки. Значения этих коэффициентов приведены в таблице. Таблица 8.2. Значения коэффициентов V1иV2.  Выход точек за эти контрольные линии свидетельствуют о неполадках в системе ДИПС или необходимости изменения режимов резания. Точечные диаграммы представленные на рис.55 позволяют сделать некоторые выводы. Допустим, что эти диаграммы построены по результатам токарной обработки наружной поверхности деталей. На диаграмме выборочных средних точки для выборок под номе-рами 1-3 вышли за нижнюю контрольную линию. Это свидетельствует, что настройка станка была произведена по наименьшему предельному размеру. При этом часть деталей окажется бракованной. По диаграмме видно, что из-за влияния систематической погрешности, по всей вероятности из-за износа резца, имеется тенденция увеличения выборочной средней. Выход последних двух точек за верхнюю контрольную линию является сигналом для подналадки системы ДИПС. Анализ диаграммы размахов показывает, что здесь также имеет место выход последней точки за контрольную линию. Поэтому необходимо прервать производственный процесс, установить причину неполадки и устранить ее. |