Основы транспортной логистики

Скачать 1.84 Mb. Скачать 1.84 Mb.

|

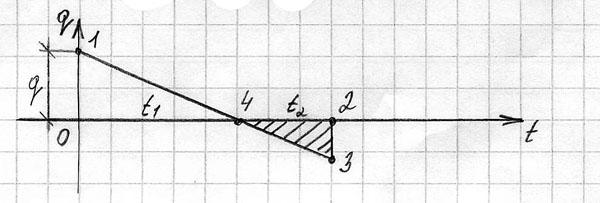

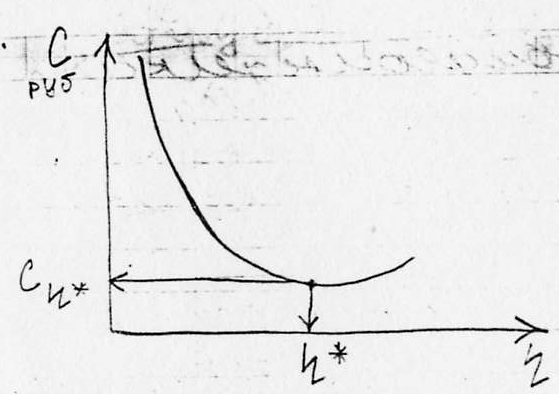

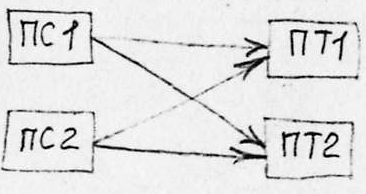

n*С = С1 * Qг / q + С2 * q / 2 Для определения минимума данной функции необходимо взять первую производную и приравнять ее к нулю. q* = (2 * С1 * Qг / С2)1/2 – формула Андлера. Применение формулы Андлера на практике связано с дополнительным учётом ряда ограничений: 1). Штучная цена товара не зависит от величины поставляемой партии; 2). Потребность известна и постоянна; 3). Время подготовки заказов практически можно принять равным 0; 4). Заказ одного наименования может быть выполнен полностью независимо от других наименований; 5). Затраты на складирование и заказ партии могут быть выполнены достаточно точно. В условиях реального производства могут иметь место отклонения от идеальных условий поставок: 1). Поставка товара может осуществляться в процессе длительного их расходования – такой случай называется затянувшейся поставкой (см. вопрос 14). 2). Ускоренное расходование материалов. В таком случае возникает дефицит, при котором имеют место простои оборудования и людских ресурсов. Величину потерь, связанных с дефицитом материала примем равной C3, тогда: q* = q* = (2 * С1 * Qг / C2)1/2 * ((C2 + C3) / C3)1/2  t1 – время работы предприятия при достаточном количестве сырья; t2 – время отсутствия материала, простой. 13. Складская логистика: содержание процесса поставки материалов Под складом понимаются здания, сооружения, оснащенные специальным технологическим оборудованием, средствами автоматизации, механизации для осуществления определенных функциональных операций. Основные функции склада: 1.Созд-ие необходимого ассортимента в соответствии с заказом потреб-ля; 2 Концентрация запасов, их складирования и хранения; 3.Унитизация грузов (объединение мелких грузов в более крупную партию) 4.Оказание услуг клиенту: фасовка продукции; заполнение и распаковка контейнеров; проверка функционирования приборов; придание товарного вида; транспортно-экспедиционные услуги; первичная обработка. Виды складов в отличии от их места в логистической цепи: 1.Склады снабженческой логистики; 2.Склады производственной логистики (инструменты, НЗП, приборы); 3.Склады распределительной логистики: -склад ГП; -распределительные склады производителей; -склады оптовой продажи; -склады розничной торговли. 4.Склады транспортных организаций (авиа терминалы, речные, морские). Процесс поставки материалов: Необходимо выбрать точный вариант поставки, который обеспечит минимум затрат на формирование поставок и их хранение. Рассматривают три вида поставок: 1). Собственное производство; 2). Имеющиеся поставщики; 3). Развиваемые поставщики. Выбор варианта поставок может быть связан с расширением ассортимента продукции, необходимостью приобретения нового оборудования, освоением новой технологии и подготовкой кадров. Поэтому, оценивая целесообразность варианта поставки, чаще выбирают направление на развитие поставщиков (с использованием конкурентной основы). При этом крупные предприятия обеспечивают новые источники закупок или улучшают старые. 14. Затянувшаяся поставка. Особенности расчета оптимальной партии. В условиях реального производства могут иметь место отклонения от идеальных условий поставок. Поставка товара может осуществляться в процессе длительного их расходования – такой случай называется затянувшейся поставкой. Для этого случая в формулу Андлера вносят специальный коэффициент, учитывающий спецификацию работы предприятия в этих условиях: q* = (2 * С1 * Qг / C2 )1/2 * (b / (b-p))1/2 где b – интенсивность поступления материала [т/сут; т/нед]; p – интенсивность расхода; Qг - годовая потребность; 15.Транспортно – складские комплексы (ТСК) и их роль в логистических системах. Складская логистика. Под складом понимаем здания, сооружения, оснащенные специальным технологическим оборудованием, средствами автоматизации, механизации для осуществления определенных функциональных операций. Основные функции склада: 1.Созд-ие необходимого ассортимента в соответствии с заказом потреб-ля; 2 Концентрация запасов, их складирования и хранения. 3.Унитизация грузов (объединение мелких грузов в более крупную партию) 4.Оказание услуг клиенту: фасовка прод-ии; заполн-ие и распаковка контейнеров; проверка функционир-ия приборов; придание товарного вида; трансп-но-экспеди-ционные услуги; первичная обраб-ка. Виды складов в отличии от их места в логистич цепи: 1.Склады снабженческой лог-ки; 2.Склады производств-ой лог-ки (инструменты, НЗП, приборы); 3.Склады распределит-ной лог-ки: склад ГП; распределит-ые склады произв-лей; склады оптовой продажи; склады розничной торговли. 4.Склады трансп-ых орг-ций (авио терминалы, речные, морские). 16. Управление системой доставки грузов: основные термины. При формировании канала распределения товара на 1-ое место выдвигается решение о структуре канала, необходимо определиться с типом используемых посредников. Дилеры – это оптовые посредники, которые ведут операции от своего имени и за свой счет. Товар приобретается ими по договору поставки, дилер становится собственником продукции после полной оплаты поставки. Отношения между производителем и дилером прекращаются после выполнения условий по договору поставки. В логистической цепи дилеры занимают положение, наиболее близкое к конечным потребителям. Различают 2 вида дилеров. Эксклюзивные дилеры являются единственными представителями производителя в регионе и наделены исключительными правами по реализации продукции. Дилеры, сотрудничающие с производителем на условиях франшизы, называются авторизованными. Дистрибьюторы – оптовые и розничные посредники, ведущие операции от имени производителя и за свой счет. Дистрибьютор не является собственником продукции. По договору им приобретается право продажи продукции. Дистрибьютор может действовать и от своего имени. Тогда в рамках договора на предоставление права продажи заключается договор поставки. В логистической цепи дистрибьюторы обычно занимают положение м/у производителем и дилерами. Комиссионеры – оптовые и розничные посредники, ведущие операции от своего имени и за счет производителя. Производитель остается собственником продукции до ее передачи и оплаты конечным потребителям. Договор о поставке продукции заключается от имени комиссионера, он является посредником только для производителя, а не для конечного потребителя, деньги которого перечисляются на счет комиссионера. При этом риск случайной порчи и гибели продукции лежит на производителе. Агенты – посредники, выступающие в качестве представителя или помощника другого, основного по отношению к нему лица (принципала). Агенты являются юридическими лицами, заключающими сделки от имени и за счет принципала Брокеры – посредники при заключении сделок, сводящие контрагентов. Брокеры не являются собственниками продукции, как дилеры или дистрибьюторы, и не распоряжаются продукцией. 17. Стратегия управления запасами. Гарантийный запас: понятие и цели его создания Запас – обязательный элемент любой экономической системы, сглаживающий неравномерность производства, обмена, распределения и потребления материальных благ. Наличие запаса может рассматриваться как положительный, так и отрицательный момент в экономике организации – все дело в мере обоснованности запаса. Лишние запасы отвлекают значительные финансовые ресурсы. Запасы – это резерв материальных ценностей организации (системы). В организациях, как правило, хранятся сотни и даже тысячи наименований предметов, начиная с таких мелочей, как карандаши, скрепки, болты, гайки, и кончая производственным оборудованием, грузовиками, автомобилями и т. д. Большая часть запасов связана с деятельностью организации. Так, промышленная фирма имеет запасы сырья, комплектующих, деталей, готовой продукции, а также оборудования, инструмента и запасных частей для оборудования и др. для промышленной организации запас – совокупность предметов труда и орудий труда, хранящихся в соответствующих хозяйственных структурах как сферы производства, так и сферы обращения. Управление запасами – это процесс прогнозирования, нормирования, планирования, организации, контроля, стимулирования и регулирования сроков и объемов выполнения заказов на восполнение нормы запасов в логистической системе "закупки – производство – распределение" (т.е. в системе обеспечения материалами, полуфабрикатами, покупными изделиями и в системе распределения готовой продукции и услуг). Управление запасами материалов можно представить как процесс непрерывного поиска решения двух основных задач: 1) определение размера необходимого запаса (нормы запаса); 2) создание системы управления фактическими размерами запаса и своевременным его пополнением в соответствии с установленной нормой с целью минимизации затрат на движение материального потока в организации (логистической системе). Совокупность правил, по которым принимаются эти решения, называются стратегией управления запасами. Каждая такая стратегия связана с определенными затратами по доведению материального потока до потребителя. Стратегия, которая минимизирует эти затраты, называется оптимальной. Поиск оптимальных стратегий достижения наивыгоднейшего компромисса между противоречивыми требованиями сокращении расходов на хранение и обеспечения платежеспособного спроса является предметом теории управления запасами. Гарантийный запас – страховой запас сырья или ресурсов, предназначенный для обеспечения производства при отклонениях в режимах поставки. Существуют следующие виды планируемых запасов: 1). Серийный запас – равен округленному в большую сторону поступившему кол-ву ресурсов. 2). Цикличные запасы – вызываются нарушением режима поставки. 3). Запасы по использованию мощности – образуются при отсутствии спроса на продукцию. 4). Запасы безопасности – создаются для избежания предсказуемых колебаний в поставках. 5). Предупредительные запасы – также как и предыдущие, обусловлены известными обстоятельствами. 6). Линейный запас связан с материалами, находящимися в пути следования. Запасы готовой продукции называются товарными, а запасы сырья и материалов – сырьевыми. 19. Методика определения загрузки сервис центра. В качестве критерия выбираем минимум общих затрат, которые включают затраты на хранение грузов в региональных центрах; затраты на информационные услуги; амортизационные отчисления и транспортные затраты. Указанные затраты определяются по следующим формулам: Схр = 12*q2* cхр / n, руб ; Си = си *(Q/q), руб; Са =са*(Q/n), руб; Стр = стр * Q * r , руб. 12- параметр накопления при равномерном поступлении грузов. q- размер партии поставки. cхр- стоимость хранения груза. cи- удельные расходы, приходящиеся на 1 партию. n - объем работы центра. cа- амортизационные отчисления и управленческие расходы. cтр- удельные транспортные затраты, приходящиеся на 1 т-км. r - зона обслуживания 1 центра. Q - объем грузообразования. r = 2/3 R. R - зона обслуживания центра в регионе. = n/ (3,14*R2) - Плотность обслуживания ,приходящаяся на 1 км 2 региона. После подстановки значения r в формулу для определения С тр, получаем : С тр=2/3 с тр * Q * (n/(3,14*)) 1/2 С учетом приведенных уточнений общая сумма затрат может быть выражена по следующей формуле: С =12*q2*Схр/n +Са *Q/n + Cи*Q/q+2/3 *Стр*Q*(n/(3,14*))1/2. Для определения объема работы центра нужно взять производную dC/(dn)=0 => n=[(3*(3,14*)1/2 * (12*q 2 *С хр +С а*Q))/С тр* Q]2/3 - cсоответствует min затратам на содержание. Число центров: Z* = Q/n*. Возможна графическая интерпретация решения задачи: Zр |

.

.

.

. сходными данными для этой задачи является:

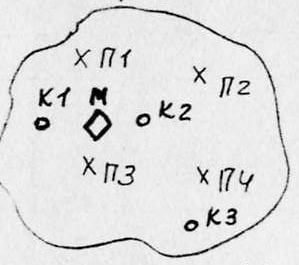

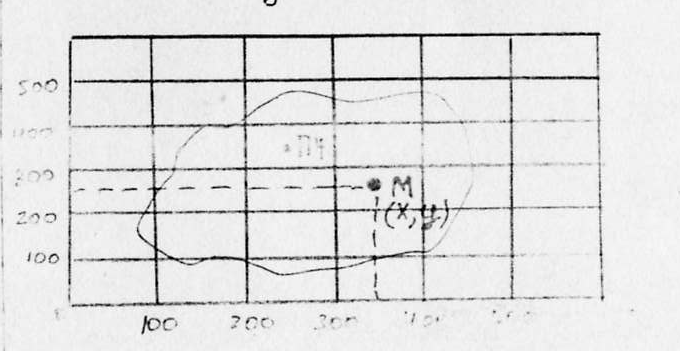

сходными данными для этой задачи является: - предполагаемое место расположения склада на заданном участке.

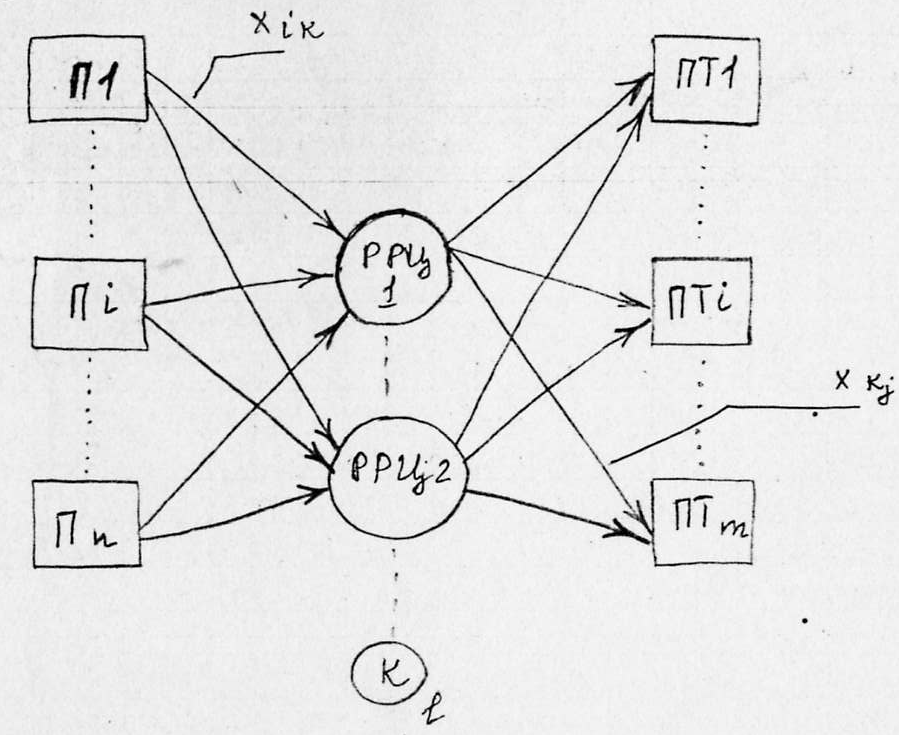

- предполагаемое место расположения склада на заданном участке.