Ремонт треангелей. Общее руководство по ремонту. Основные положения

Скачать 1.74 Mb. Скачать 1.74 Mb.

|

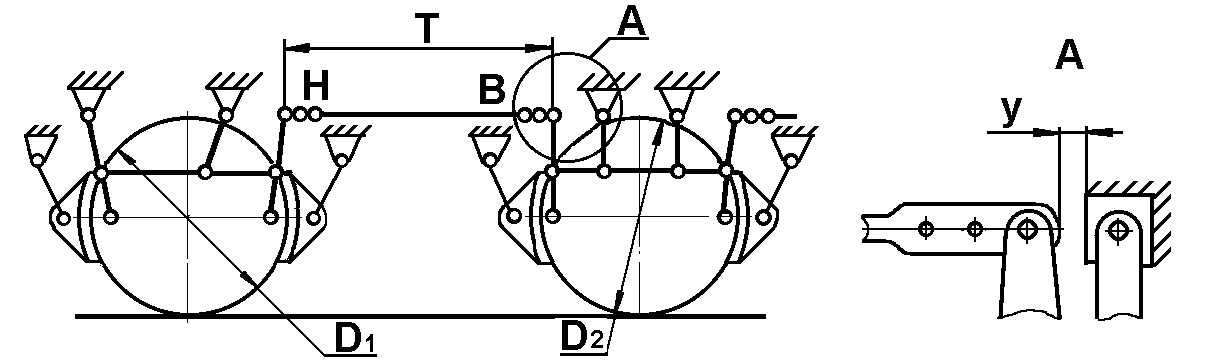

Таблица 13 – Монтажные размеры тормозной рычажной передачи тележки пассажирского вагона с тормозными колодками толщиной (50+5) мм

Таблица 14 – Монтажные размеры тормозной рычажной передачи тележки пассажирского вагона с тормозными колодками толщиной (60±4) мм

Таблица 15 – Монтажные размеры тормозной рычажной передачи тележки пассажирского вагона с тормозными колодками толщиной (65+5) мм

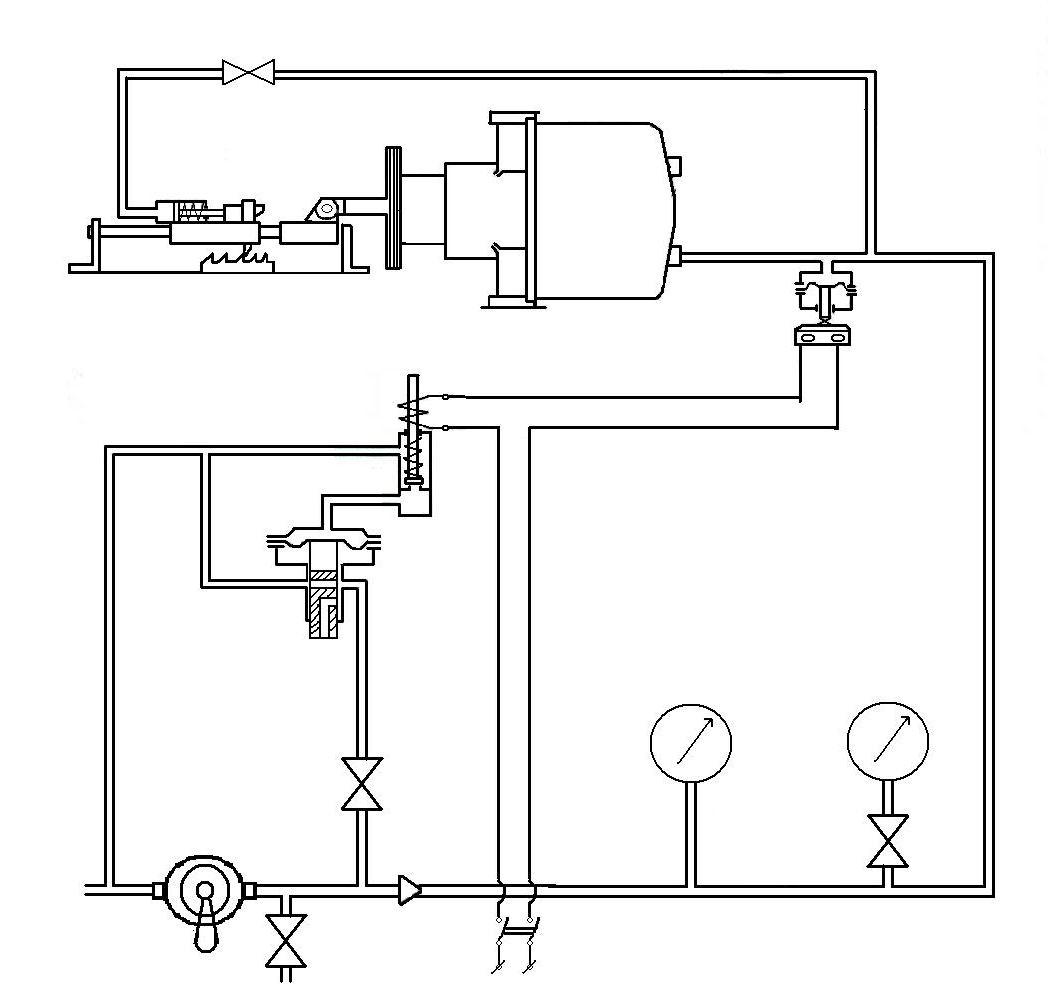

24 Технические требования на ремонт воздухопровода пассажирских вагонов 24.1 Магистральный воздухопровод вагонов должен быть выполнен из бесшовных стальных труб по ГОСТ 8734 с наружным диаметром 42 мм и толщиной стенки 4 мм. 24.2 Магистральный (тормозной и питательный) воздухопровод пассажирских вагонов должен быть выполнен в соответствии с конструкторской документацией на конкретную модель вагона. 24.3 Воздухопроводы на пассажирских вагонах с колодочными тормозами между тормозной магистралью, воздухораспределителем, запасным резервуаром и тормозным цилиндром должны быть выполнены из бесшовных стальных труб по ГОСТ 8734 с наружным диаметром 34 мм с толщиной стенки 4 мм. Воздухопроводы на пассажирских вагонах с дисковыми тормозами между воздухораспределителем и тройником; от тройника до резервуара и от тройника до реле давления дискового тормоза; от трехпозиционных сбрасывающих клапанов до воздухопроводов тележек дискового тормоза; ответвления к фильтру и от фильтра к тройнику; к манометрам и воздухопроводы на тележках должны быть выполнены из новых бесшовных труб по ГОСТ 8734 с наружным диаметром 22 мм с толщиной стенки 3,5 мм. Подводящие трубы от тормозной магистрали к трубам-стоякам стоп-кранов и трубы-стояки стоп-кранов должны быть выполнены из бесшовных стальных труб по ГОСТ 8734 с наружным диаметром 27 мм с толщиной стенки 3,2 мм. Трубы, имеющие вмятины, износы (потертости), коррозию, заменить новыми. При деповском ремонте вагонов допускается использование магистральных труб с местным износом по внешнему диаметру (потертости) глубиной не более 0,6 мм вне мест их крепления и вне резьбовой части 24.4 Радиус изгиба магистральных труб для пассажирских вагонов должен соответствовать конструкторской документации на вагон 24.5 Резьба на трубах должна быть выполнена методом накатки или нарезана плашками. Запрещается нарезать резьбу на трубах резцом. После изготовления резьба должна быть проверена резьбовыми калибрами. 25 Технические требования на ремонт резервуаров пассажирских вагонов 25.1 Ремонт резервуаров необходимо производить в соответствии с руководствами по их ремонту. 25.2 Поступивший в ремонт запасный резервуар необходимо снаружи очистить от пыли и загрязнений, продуть сжатым воздухом под давлением (0,60+0,05) МПа [(6,0+0,5) кгс/см2], после чего подвергнуть полному техническому освидетельствованию, в том числе гидравлическому испытанию. 25.3 Полное техническое освидетельствование, в том числе гидравлическое испытание, производится в соответствии с нормативными документами по надзору за воздушными резервуарами железнодорожного подвижного состава. При этом: - на запасном резервуаре Р7-12 и Р7-16 допускается наличие не более трех вмятин глубиной не более 5 мм, расположенных вне сварных швов на расстоянии друг от друга не менее 38 мм, и коррозионные повреждения общей площадью не более 0,05 м2 и глубиной до 0,25 мм; - на запасном резервуаре Р7-55 допускается наличие не более трех вмятин глубиной не более 5 мм, расположенных вне сварных швов на расстоянии друг от друга не менее 45 мм, и коррозионные повреждения общей площадью не более 0,16 м2 и глубиной 0,25 мм; - на запасном резервуаре Р7-78 допускается наличие не более трех вмятин глубиной не более 5 мм, расположенных вне сварных швов на расстоянии друг от друга не менее 45 мм, и коррозионные повреждения общей площадью не более 0,24 м2 и глубиной 0,3 мм; - на запасном резервуаре Р7-100 допускается наличие не более трех вмятин глубиной не более 5 мм, расположенных вне сварных швов на расстоянии друг от друга не менее 54 мм, и коррозионные повреждения общей площадью не более 0,28 м2 и глубиной до 0,39 мм; - на запасном резервуаре Р7-135 допускается наличие не более трех вмятин глубиной не более 5 мм, расположенных вне сварных швов на расстоянии друг от друга не менее 60 мм, и коррозионные повреждения общей площадью не более 0,32 м2 и глубиной до 0,3 мм - на запасном резервуаре Р10-170 допускается наличие не более трех вмятин глубиной не более 5 мм, расположенных вне сварных швов на расстоянии друг от друга не менее 63 мм, и коррозионные повреждения общей площадью не более 0,35 м2 и глубиной до 0,4 мм; - давление гидравлического испытания запасных резервуаров Р7-12, Р7-16, Р7‑55, Р7-78, Р7-100 и Р7-135 должно быть равным (1,05+0,05) МПа [(10,5+0,5) кгс/см2], время испытания - не менее 10 минут, а резервуара Р10‑170 – (1,40+0,05) МПа [(14,0+0,5) кгс/см2] и время - не менее 15 минут. Результаты гидравлического испытания признаются удовлетворительными, если не обнаружено: - течи, трещин в основном металле и сварных соединениях; - падения давления в запасном резервуаре за время проведения испытания. После гидравлического испытания запасный резервуар должен быть просушен внутри. 25.4 При удовлетворительных результатах испытаний на цилиндрической части запасного резервуара наносится надпись, содержащая дату и пункт осмотра и испытания резервуара. Надпись должна быть нанесена белой краской шрифтом высотой 21 мм согласно Альбому знаков и надписей на вагонах железных дорог колеи 1520 мм. Кроме того, результаты испытаний фиксируются в учетной книге установленной формы. 26 Технические требования на ремонт тормозных цилиндров пассажирских вагонов 26.1. Тормозные цилиндры до 16” (включительно) ремонтировать и испытывать в соответствии с разделом 8. 26.2 Тормозной цилиндр со встроенным регулятором 26.2.1 Поступившие в ремонт тормозные цилиндры со встроенными регуляторами (далее - ТЦР) необходимо снаружи очистить от пыли и загрязнений, после чего разобрать. После наружной очистки и обмывки ТЦР разборку регулирующего механизма производить с применением специальных приспособлений. Детали ТЦР тщательно очистить, промыть, насухо вытереть и осмотреть. 26.2.2 Ремонт тормозного цилиндра необходимо производить с соблюдением следующих требований: - у корпуса тормозного цилиндра и его деталей не допускаются трещины, отколы, изломы и срыв резьбы; -муфты и корпус тормозного цилиндра, имеющие трещины, заменяются; - задиры на рабочей поверхности корпуса зачищаются; - изношенные корпусные поверхности ограничителя и гаек более 0,6 мм наплавляются и протачиваются с сохранением конусности, предусмотренной чертежами. - резиновая манжета при потере эластичности, разбухании, расслоении, разрывах, трещинах или просроченном сроке службы заменяется новой. - изгиб, износ резьбы и другие неисправности винта, нарушающие его функционирование, не допускаются; - износ резьбы вспомогательной гайки допускается до 1 мм, при большем износе гайка заменяется; - шариковый подшипник заменяется при наличии трещин на наружных кольцах и сепараторе, ржавчины, заусенцев или выкрашивания металла на беговых дорожках внутренних и наружных колец; - пружины при наличии изломов или трещин в витках, просадки более допускаемой заменяются. Прогиб пружины тормозного цилиндра под нагрузкой (65±6,5) кгс должен быть 49 мм, а прогиб пружины встроенного регулятора под нагрузкой (15±1,5) кгс должен быть 14 мм. 26.2.3 При сборке ТЦР трущиеся поверхности «металл-металл» должны быть смазаны смазкой ЦИАТИМ-201, а «металл-резина» – смазкой ЖТ-79Л. 26.2.4 После сборки ТЦР необходимо испытать на герметичность. Испытание на стенде унифицированной конструкции необходимо производить в соответствии с разделом 27. Испытательный стенд, схема которого отличается от схемы стенда унифицированной конструкции, должен быть допущен к применению в АКП в установленном порядке, а испытание на нем необходимо производить в соответствии с руководством по эксплуатации этого стенда. 26.2.5 Проведение испытаний на стенде с регистрацией параметров при выключенных регистрирующих устройствах запрещается. 27 Испытание тормозных цилиндров пассажирских вагонов 27.1. Тормозные цилиндры до 16” (включительно) испытывать в соответствии с разделом 8. 27.2 Испытание тормозного цилиндра со встроенным регулятором 27.2.1 Принципиальная пневматическая схема стенда для испытания тормозного цилиндра со встроенным регулятором должна соответствовать схеме, приведенной на рисунке 20.                1–испытуемый ТЦР со встроенным регулятором; 2–трубопровод; 3, 4–манометр; 5- кран разобщительный ; 6–кран машиниста 326С; 7‑реле давления 404; 8–электропневматический вентиль; 9–датчик давления; 10‑выключатель источника тока напряжением 50 В; 11–клапан выпускной одинарный; 12‑устройство для фиксации упора. Рисунок 20– Принципиальная схема стенда для испытания тормозного цилиндра со встроенным регулятором. Стенд должен иметь: - трубопроводы ; - манометр 3 с пределом измерения 0,1 МПа (1,0 кгс/см2) класса точности 1,5; - манометр 4 с пределом измерения 1,0 МПа (10 кгс/см2) класса точности 0,6; - краны разобщительные ; - кран машиниста 326С ; - реле давления 404 ; - электрический вентиль; - датчик давления ; - выключатель источника тока 50В; - блок электропитания 50 В; - клапан выпускной одинарный и устройство для фиксации упора. 27.2.2 Методика испытания. Проверить герметичность цилиндра ТЦР. Проверка герметичности цилиндра производится при полном выходе штока. При наличии у тормозного цилиндра стояночного тормоза, приводимого в действие воздухом, испытания тормозного цилиндра со встроенным регулятором проводить при давлении в полости стояночного тормоза не менее (0,40+0,02) МПа [(4,0+0,2) кгс/см2]. Поднять давление воздуха в цилиндре с нуля до (0,40+0,02) МПа [(4,0+0,2) кгс/см2] и отключить источник питания. За 3 минуты давление не должно понижаться более чем на 0,01 МПа (0,1 кгс/см2), после чего снизить давление до нуля. Проверку герметичности полости стояночного тормоза следует производить при давлении (0,40+0,02) МПа [(4,0+0,2) кгс/см2]. За 3 минуты давление не должно понижаться более чем на 0,01 МПа (0,1 кгс/см2). Поднять давление воздуха в цилиндре с нуля до (0,10+0,01) МПа [(1,0±0,1) кгс/см2], отключить источник питания. За 1 минуту давление не должно понижаться более чем на 0,01 МПа (0,1 кгс/см2). Контроль за установившимся давлением в цилиндре производить через 60-80 с после достижения заданного давления. Проверить величину давления сжатого воздуха в цилиндре при начале перемещения поршня при торможении, которая должна быть не более 0,03 МПа (0,3 кгс/см2). Проверку производить повышением давления воздуха в цилиндре и фиксировать величину давления в момент начала перемещения поршня. Проверить работу регулирующего механизма во всем диапазоне его работы. При увеличении зазора между тормозными накладками и диском (имитированного на стенде) регулирующий механизм должен сократить зазор до первоначальной величины после торможения давлением воздуха (0,40+0,02) МПа [(4,0+0,2) кгс/см2] и отпуска. При повторных торможениях давлением воздуха (0,40+0,02) МПа [(4,0+0,2) кгс/см2] ТЦР должен сохранить постоянную величину выхода штока. 27.3 Результаты испытания ТЦР должны быть отражены в учетной книге установленной формы. При испытании на стенде с регистрацией параметров результаты испытания должны быть сохранены в памяти ПЭВМ, а в учетной книге, установленной формы, необходимо записывать дату испытания, тип и номер принятого ТЦР с росписью исполнителя ремонта и руководителя ремонтного подразделения или другого должностного лица, на которое в соответствии с должностной инструкцией возложены эти обязанности. 27.4 На отремонтированном и принятом ТЦР должна стоять бирка. На бирке должны быть нанесены клеймо АКП и дата ремонта (число, месяц и две последние цифры года). 28 Технические требования на ремонт и испытание кранов и клапанов пассажирских вагонов 28.1 Концевые краны 28.1.1 Концевые краны ремонтировать и испытывать в соответствии с разделом 9. 28.2 Разобщительный кран пробкового типа (кран 377) 28.2.1 Поступившие в ремонт разобщительные краны пробкового типа необходимо разобрать, все детали промыть и продуть сжатым воздухом. 28.2.2 Все детали разобщительного крана следует осмотреть. Детали должны быть заменены при наличии следующих дефектов: - трещин и отколов в корпусе; - изломов и деформации ручки; - деформации и срыва резьбы; - деформации квадрата пробки. Высота пружины в свободном состоянии должна быть в пределах от 36 до 40 мм. 28.2.3 Сборку разобщительного крана необходимо производить с соблюдением следующих требований: - необходимо проверить наличие на торце квадрата пробки четких контрольных рисок; - следует проверить наличие на ручке ограничителя ее поворота; - пробку крана необходимо притереть к корпусу, после чего протереть и смазать смазкой в соответствии с таблицей 3; - заглушка должна быть поставлена на смазку ВНИИ НП-232 и затянута до упора в корпус; - ручка крана должна быть прочно закреплена на квадрате пробки, допускается устранять зазор между квадратом пробки и квадратом ручки постановкой металлической пластины толщиной не более 1 мм с обязательной фиксацией ее штифтом, крепящим ручку крана на квадрате пробки; - в закрытом положении ручка крана должна располагаться перпендикулярно к продольной оси его корпуса. 28.2.4 После сборки разобщительный кран необходимо испытать на плотность сжатым воздухом под давлением (0,60+0,05) МПа [(6,0+0,5) кгс/см2]. Испытание производится при двух положениях ручки крана - при открытом и при закрытом. При проведении испытания разобщительного крана сжатый воздух должен подаваться к одной из сторон крана, при этом противоположная сторона должна быть заглушена. Проверка герметичности крана производится одним из следующих способов: - по наличию мыльных пузырей; - по падению давления. При проверке герметичности по образованию мыльных пузырей обмыливать необходимо весь кран. При этом появление пузырей не допускается. Проверка герметичности по падению давления производится на испытательном устройстве, имеющем в своей схеме контрольный резервуар объемом 5 литров. При этом падение установившегося давления в контрольном резервуаре более 0,01 МПа (0,1 кгс/см2) в течение 5 минут не допускается. 28.3 Краны шаровые разобщительные 28.3.1 Ремонт и испытание шаровых разобщительных кранов необходимо производить с соблюдением следующих требований: - поступивший в ремонт шаровой разобщительный кран должен быть снаружи очищен от пыли и загрязнений, - необходимо проконтролировать состояние присоединительной резьбы, после испытать кран на герметичность; - разбирать шаровой разобщительный кран необходимо только в случае наличия внешних дефектов, нарушающих его работу и при неудовлетворительных результатах испытания. 28.3.2 Испытание крана на герметичность производится сжатым воздухом давлением (0,60+0,05) МПа [(6,0+0,5) кгс/см2] при двух его положениях – при открытом и при закрытом. При испытании в закрытом положении сжатый воздух должен подаваться к одной из сторон шарового разобщительного крана, при этом на противоположную сторону должна быть надета заглушка с атмосферным отверстием диаметром 4 мм. Шаровой разобщительный кран в закрытом положении должен быть испытан с двух сторон. При проверке герметичности по падению давления специальную заглушку с атмосферным отверстие можно не устанавливать. Сжатый воздух при испытании в открытом положении должен подаваться к одной из присоединительных сторон шарового разобщительного крана при заглушенной другой. Проверка герметичности шарового разобщительного крана производится одним из следующих способов: - по наличию мыльных пузырей; - по падению давления. При проверке герметичности по наличию мыльных пузырей обмыливать необходимо весь шаровой разобщительный кран. При этом появление мыльного пузыря не допускается. Проверка герметичности по падению давления производится на испытательном устройстве, имеющем в своей схеме контрольный резервуар объемом 5 литров. При этом падение установившегося давления сжатого воздуха в контрольном резервуаре допускается не более чем на 0,01 МПа (0,1 кгс/см2) в течение 5 минут. 28.4 Стоп-кран 28.4.1 Поступивший в ремонт стоп-кран необходимо разобрать, детали стоп- крана протереть и осмотреть. 28.4.2 Ремонт и испытание стоп-крана необходимо производить с соблюдением следующих требований: - наличие трещин в корпусе, забоин и повреждений на резьбе не допускается; - резиновые уплотнения необходимо заменить новыми; - седло клапана на штуцере не должно иметь забоин, выщербин и других дефектов; - штуцер крана следует ставить на смазке ВНИИ НП-232 и затягивать на резьбе до упора в корпус. 28.4.3 Испытание стоп-крана производится только в закрытом положении при давлении (0,60+0,05) МПа [(6,0+0,5) кгс/см2]. Проверка герметичности стоп-крана производится одним из следующих способов: - по наличию мыльных пузырей; - по падению давления. При проверке герметичности по наличию мыльных пузырей обмыливать необходимо весь стоп-кран. При этом появление пузырей не допускается. Проверка герметичности по падению давления производится на испытательном устройстве, имеющем в своей схеме контрольный резервуар объемом 5 литров. При этом падение установившегося давления в контрольном резервуаре в течение 5 минут не допускается. 28.5 Клапан выпускной 31Б 28.5.1 Поступивший в ремонт выпускной клапан необходимо разобрать и осмотреть 28.5.2 Ремонт и испытание выпускного клапана необходимо производить с соблюдением следующих требований: - просадка пружины более 3 мм, забитая или сорванная резьба не допускаются; - седло клапана не должно иметь раковин и забоин; - резиновое уплотнение клапана следует заменить при толщине резинового уплотнения клапана менее 3 мм и (или) при наличии просадки клапана более чем на 0,5 мм; -перед сборкой пружину, втулку клапана и все другие трущиеся поверхности деталей следует смазать смазкой ЖТ-79Л. Штуцер следует ставить на смазке ВНИИ НП-232, ввинчивая до упора в заплечики корпуса клапана. 28.5.3 Испытание клапана на плотность производится давлением сжатого воздуха (0,60+0,05) МПа [(6,0+0,5) кгс/см2]. Проверка плотности клапана производится одним из следующих способов: - по наличию мыльных пузырей; - по падению давления. При проверке плотности по наличию мыльных пузырей обмыливать необходимо весь клапан. При этом появление пузырей не допускается. Проверка плотности по падению давления производится на испытательном устройстве, имеющем в своей схеме контрольный резервуар объемом 5 литров. При этом падение установившегося давления в контрольном резервуаре в течение 5 минут не допускается. 28.6 Клапан выпускной 4315 28.6.1 Поступивший в ремонт выпускной клапан снаружи очистить от пыли, грязи и других загрязнений, разобрать и осмотреть все детали. 28.6.2 Ремонт и испытание выпускного клапана необходимо производить с соблюдением следующих требований: - пружину с просадкой до высоты менее 27 мм следует заменить; - забитая или сорванная резьба у деталей клапана не допускается; - корпус с забоинами на поверхности седла клапана необходимо заменить; - резиновое уплотнение клапана следует заменить на новое. - перед сборкой внутренние обработанные поверхности корпуса и штуцера, пружину следует смазать тонким слоем смазки ЖТ-79Л. Штуцер следует ставить на смазке ВНИИ НП-232, ввинчивая до упора в заплечики корпуса клапана. 28.6.3 Испытание на плотность производится давлением сжатого воздуха (0,25+0,05) МПа [(2,5+0,5) кгс/см2] и (0,60+0,05) МПа [(6,0+0,5) кгс/см2]. Проверка плотности клапана производится одним из следующих способов: по наличию мыльных пузырей; по падению давления. При проверке плотности по наличию мыльных пузырей обмыливать необходимо весь клапан. При этом появление пузырей не допускается. Проверка плотности по падению давления производится на испытательном устройстве, имеющем в своей схеме контрольный резервуар объемом 5 литров. При этом падение установившегося давления в контрольном резервуаре в течение 5 минут не допускается. 28.7 Клапан обратный 176 28.7.1 Поступивший в ремонт обратный клапан снаружи очистить от пыли и загрязнений. 28.7.2 После наружной очистки и обмывки обратный клапан разобрать, все детали осмотреть, неисправные отремонтировать или заменить. 28.7.3 Ремонт и испытание обратного клапана необходимо производить с соблюдением следующих требований: - седла клапана и клапаны не должны иметь забоин или рисок; - проверить высоту пружины в свободном состоянии. При этом номинальная высота пружины обратного клапана 176 составляет 22 мм, а под рабочей нагрузкой 0,74±0,07 кгс – 13 мм. Просевшую пружину и пружину с обломанными витками заменить новой. Растягивание и заделка пружины не допускается; -прокладку и кольцо, имеющие надрывы и трещины, а также с истекшим сроком службы, заменить новыми. Срок службы следует определять по маркировке на резиновой детали, исключая год ее изготовления по дате изготовления клапана, указанной на корпусе; - забитую или сорванную резьбу восстановить или заменить детали; - при сборке обратного клапана легким слоем смазать трущиеся поверхности смазкой ЖТ-79Л. 28.7.4 Испытания производить на стенде, установленном в закрытом помещении и подключенным к воздухопроводной магистрали с давлением сжатого воздуха не ниже 1,0 МПа (10,0 кгс/см2) через влагоотделитель любой конструкции. Испытание клапана на плотность производить давлением сжатого воздуха (1,00+0,05) МПа [(10,0+0,5) кгс/см2]. Проверка плотности клапана производится одним из способов: - по наличию мыльных пузырей; - по падению давления. При проверке плотности по наличию мыльных пузырей присоединить отросток корпуса к воздухопроводу так, чтобы воздух поступал в корпус против стрелки, указанной на нем (воздух подается в полость под затвором). На другой отросток навертывается гайка с отверстием диаметром 10 мм. При испытании на обмыленных поверхностях (отверстие 10 мм, места соединения и корпус) в течение 1 мин не должны образовываться мыльные пузыри. При проверке плотности по падению давления проверку необходимо производить на испытательном устройстве, имеющем в своей схеме контрольный резервуар объемом 8 литров. При этом падение установившегося давления в контрольном резервуаре в течение 5 мин не допускается. 29 Технические требования на ремонт, комплектование и испытание резинокордового рукава высокого давления РВД 2029.1 Ремонт рукавов 29.1.1 Поступивший в ремонт соединительный рукав должен быть очищен от пыли и загрязнений. 29.1.2 После наружной очистки производится осмотр и контроль соединительного рукава. 29.1.3 Рукав должен быть раскомплектован при наличии хотя бы одного из следующих дефектов: сдвиг трубки с хвостовой части наконечников; у трубки – истекшего срока службы, обрывов, петель и глубоких трещин, доходящих до резинового слоя; у наконечников – трещин и отколов, сорванной резьбы; 29.1.4 Состояние внутренней поверхности резинокордовой трубки необходимо контролировать при просвечивании внутреннего прохода соединительного рукава световым лучом на специальном приспособлении. 29.1.5 Расстояние от торца резинокордовой трубки до места обжима должно быть в пределах от 7 до 14 мм. 29.1.6 Соединительный рукав, не имеющий перечисленных в п. 29.1.3 дефектов, отвечающий требованиям п. 29.1.5 и имеющий запас срока годности резинокордовой трубки до следующего планового ремонта, должен быть испытан на прочность и герметичность в соответствии с подразделом 29.3, в ином случае рукав подлежит раскомплектовке и ремонту. 29.1.7 Ремонт соединительного рукава необходимо производить с соблюдением требований пунктов 29.1.3, 29.1.5 и нижеследующих: - у наконечников следует проконтролировать внутренний проход и высоту буртика их хвостовой части на соответствие конструкторской документации; - у резинокордовой трубки следует проконтролировать наличие фасок по внутреннему диаметру. 29.2 Комплектование соединительных рукавов 29.2.1 Перед комплектованием у резинокордовой трубки необходимо проконтролировать отсутствие дефектов и длину. Состояние внутренней поверхности резинокордовой трубки контролируется при просвечивании её внутреннего прохода световым лучом на специальном приспособлении. Длина резинокордовой трубки должна соответствовать длине, установленной конструкторской документацией на соответствующий тип соединительного рукава. 29.2.2 На специальном стенде необходимо запрессовать в резинокордовую трубку два наконечника до упора в её торец. 29.2.3 После запрессовки необходимо вновь проконтролировать состояние внутренней поверхности резинокордовой трубки при просвечивании внутреннего прохода рукава световым лучом на специальном приспособлении – наличие задиров и отслоений внутреннего слоя не допускается. 29.2.4 Расстояние от торца резинокордовой трубки до места обжима должно быть в пределах от 7 до 14 мм. 29.2.5 В канавку наконечника необходимо установить новое уплотнительное кольцо. 29.2.6 После комплектования соединительные рукава должны быть проверены сначала на прочность, а затем на герметичность. 29.3 Испытание соединительных рукавов 29.3.1 Для проверки на прочность соединительные рукава подлежат гидравлическому испытанию под давлением воды в них (1,20,02) МПа [(12,00,2) кгс/см2] с выдержкой под давлением в течение от 1,5 до 2 мин. Соединительный рукав считается выдержавшим испытание, если не было обнаружено: - срыва деталей; - просачивания воды во время испытания; - надрывов резинокордовой трубки; - остаточного сдвига резинокордовой трубки с наконечника более чем на 2,5 мм. 29.3.2 Для проверки на герметичность соединительные рукава подлежат пневматическому испытанию с выдержкой под давлением воздуха в них (0,6+0,05) МПа [(6,0+0,5) кгс/см2] при полном их погружении в ванну с водой. Соединительный рукав считается выдержавшим испытание, если в течение 1 минуты не было обнаружено выделения пузырьков воздуха в любой части соединительного рукава. При обнаружении пузырьков воздуха на поверхности резинокордовой трубки соединительный рукав должен быть выдержан под давлением в ванне с водой до 10 минут и, если выделение пузырьков на поверхности резинокордовой трубки прекратится, считать его выдержавшим испытание, в ином случае соединительный рукав считается не выдержавшим испытание. 29.3.3 На отремонтированном и выдержавшем испытания рукаве должна стоять бирка. На бирке должны быть нанесены клеймо АКП и дата ремонта (число, месяц и две последние цифры года). 29.3.4 На новые рукава, выдержавшие испытания перед постановкой на вагон, бирка ремонтного предприятия не ставится, при этом бирка предприятия-изготовителя должна присутствовать и должна быть сохранена. 30 Ремонт и испытание соединительного рукава с электроконтактом 369А30.1 Ремонт соединительных рукавов 30.1.1 Рукав необходимо ремонтировать в соответствии с разделом 10. 30.1.2 Дополнительно головку соединительного рукава следует проверить шаблонами 369.040 и 369.040-01 (ПКБ ЦЛ). 30.1.3 Поврежденные детали электрической части необходимо отремонтировать или заменить новыми. 30.1.4 Электрический кабель типа КГ-ХЛ 2х2,5 должен иметь изоляцию без механических повреждений, правильно выполненную разделку концов проводов с обжатием наконечников и высококачественной пайкой в головке. Длина кабеля должна соответствовать чертежному размеру. Поврежденный кабель необходимо заменить. Провод кабеля, имеющий наконечник с отверстием диаметром 8 мм, необходимо припаять к контактному пальцу, с отверстием диаметром 6 мм - к контактному кольцу. Пайку проводов следует производить без применения кислоты припоем ПОС-40. 30.2 Комплектование соединительных рукавов 30.2.1 Перед комплектованием резинотекстильную трубку с клеймом «Д» необходимо испытать на электрическое сопротивление. Для этого следует измерить сопротивление изоляции мегаомметром с рабочим напряжением 1000 В, которое должно быть не менее 10 МОм для новых и не менее 2 МОм для бывших в эксплуатации соединительных рукавов. 30.2.2 Комплектование соединительных рукавов производится в соответствии с разделом 10. 30.2.3 Для затяжки хомутиков следует применять болты М8 длиной 35 мм у соединительной головки рукава, М8 длиной 45 мм у наконечника рукава. 30.3 Испытание соединительных рукавов 30.3.1 Испытание соединительного рукава производится в соответствии с разделом 10. 30.3.2 После комплектования и испытания следует собрать электрическую часть и закрепить на соединительном рукаве кабель. На входе в соединительную головку кабель должен быть уплотнен резиновым кольцом с металлическим штуцером, не пропускающим внутрь влагу. 30.3.3 Усилие контактного пальца должно быть в пределах 5,6-7,0 кгс, в ином случае необходимо произвести замену пружины. 30.3.4 После сборки электрической части необходимо проверить правильность подключения проводов кабеля к контактному пальцу и кольцу, а также мегаомметром на 1000 В определить сопротивление изоляции между наконечником рабочего провода и корпусами головки (оно должно быть не менее 10 МОм), между наконечником рабочего провода и корпусом наконечника соединительного рукава (оно должно быть не менее 10 МОм), между наконечником контрольного провода и наконечником соединительного рукава (оно должно быть не менее 1,8 МОм). 30.3.5 После испытания соединительного рукава на бирке, установленной под головкой болта хомутика на наконечнике, следует выбить клеймо, присвоенное АКП, и дату ремонта (число, месяц и две последние цифры года). Оттиск клейма должен быть отчетливым. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||