Ремонт треангелей. Общее руководство по ремонту. Основные положения

Скачать 1.74 Mb. Скачать 1.74 Mb.

|

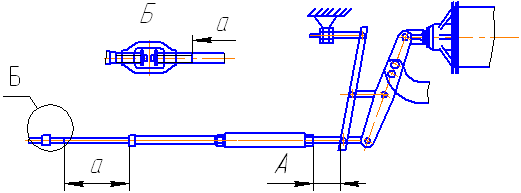

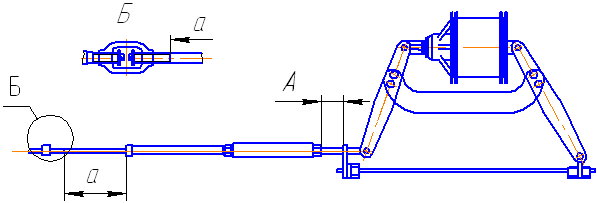

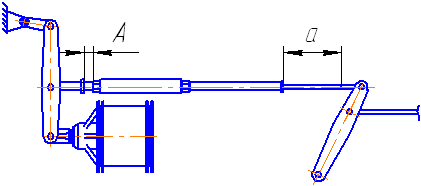

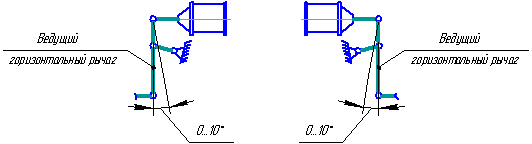

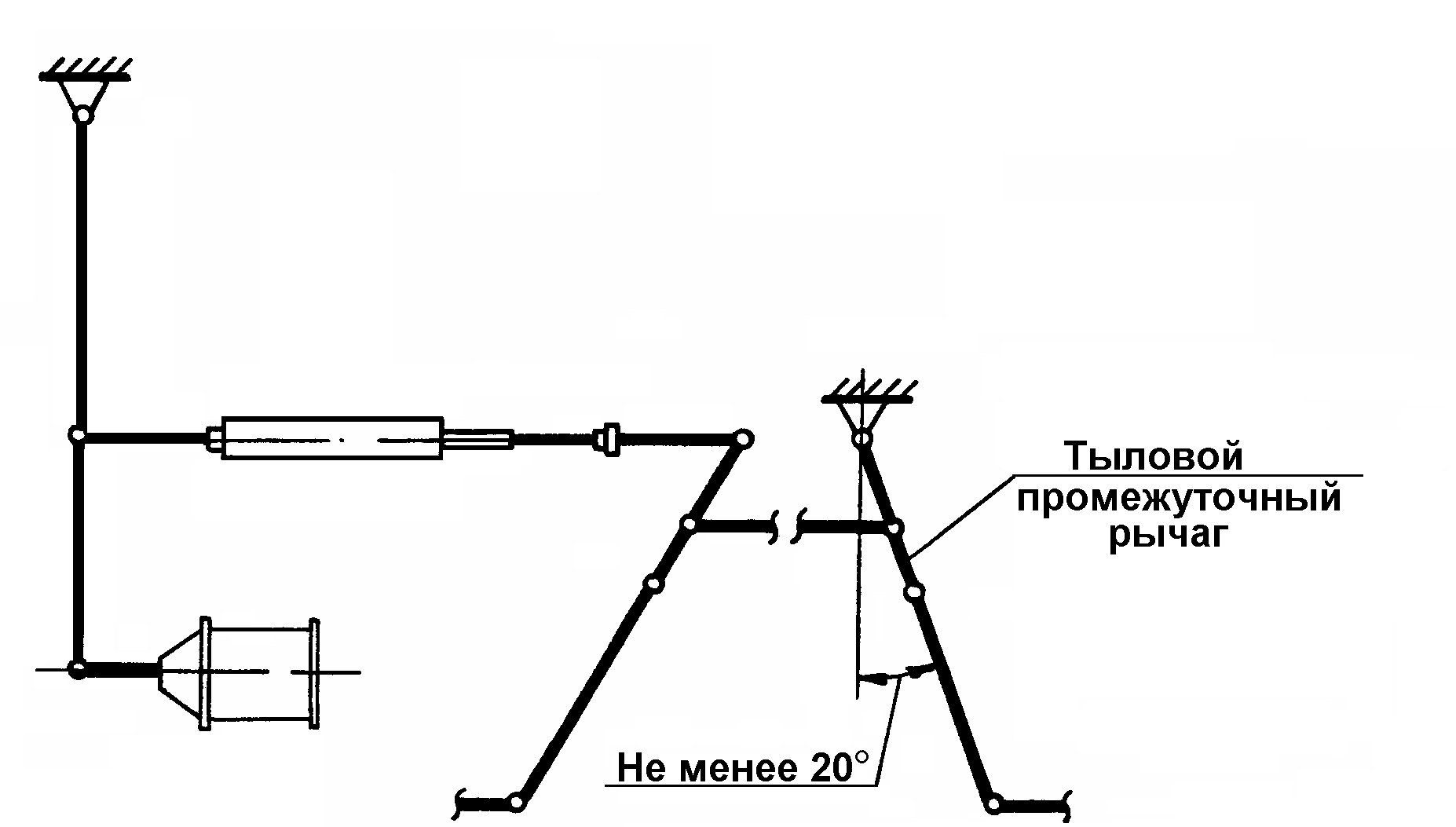

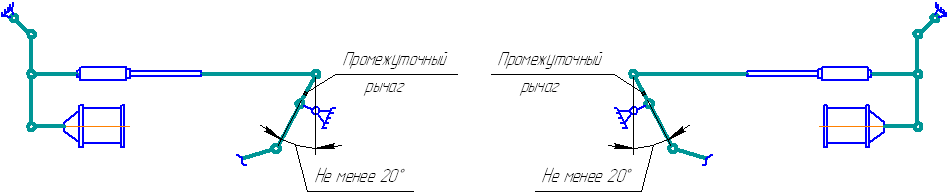

Рисунок 11 – Схема установки на вагоне регулятора тормозной рычажной передачи с рычажным приводом.  Рисунок 12 – Схема установки на вагоне регулятора тормозной рычажной передачи со стержневым приводом  Рисунок 13 – Схема установки на вагоне регулятора тормозной рычажной передачи с винтовым упором  Рисунок 14 – Положение ведущего горизонтального рычага при полном служебном торможении  Рисунок 15 – Положение ведущих горизонтальных рычагов при полном служебном торможении на вагонах с раздельным торможением  Рисунок 16 – положение тылового промежуточного рычага при полном служебном торможении  Рисунок 17 – положение промежуточных рычагов при полном служебном торможении на вагонах с раздельным торможением Таблица 8 – Ориентировочные установочные размеры привода регулятора тормозной рычажной передачи вагонов

17.2 Регулировка тормозной рычажной передачи грузовых вагонов при производстве текущего отцепочного ремонта 17.2.1 При текущем отцепочном ремонте вагона для проверки правильности регулировки тормозной рычажной передачи необходимо: - при отпущенном тормозе вагона проконтролировать зазор между тормозными колодками и колесами, размер «а» регулятора, положение упорного рычага привода (упора) регулятора; - произвести на вагоне полное служебное торможение и проконтролировать выход штока тормозного цилиндра и наклоны рычагов. Зазор между тормозными колодками и колесами при отпущенном тормозе вагона должен быть в пределах от 5 до 8 мм. Размер «а» должен быть для регуляторов 574Б, РТРП-675, РТРП-675-М не менее 150 мм, для регуляторов РТРП-300 – не менее 50 мм. Упорный рычаг привода (упор) регулятора при отпущенном тормозе вагона не должен касаться корпуса регулятора, ориентировочные установочные размеры привода регулятора (размер «А») приведены в таблице 8. Выход штока тормозного цилиндра и наклоны рычагов тормозной рычажной передачи, расположенной на раме вагона, при полном служебном торможении должны соответствовать требованиям пункта 17.1.5. При полном служебном торможении внутренний вертикальный рычаг тележки (рычаг, соединенный с тормозной тягой вагона) может быть наклонен своим верхним плечом в сторону от надрессорной балки, при этом угол наклона рычага относительно его вертикального положения не должен превышать 35º. Тормозная рычажная передача вагона при несоответствии вышеприведенным требованиям должна быть отрегулирована. 17.2.2 Тормозная рычажная передача тележек грузового типа с новыми тормозными колодками должна быть отрегулирована в соответствии с требованиями пункта 4.10. У остальных тележек грузового типа регулировку наклона внутреннего вертикального рычага следует производить путем перестановки валиков в отверстиях серьги мертвой точки и в затяжке вертикальных рычагов, выставляя в зависимости от диаметра колес размеры «С» и «Р» (рисунок 1) в соответствии с таблицей 9. Тормозная рычажная передача тележек пассажирского типа (тележек рефрижераторных вагонов) должна быть отрегулирована в соответствии с требованиями пунктов 23.13 и 42.3. После регулировки тормозной рычажной передачи тележек и соединения её с тормозной рычажной передачей, расположенной на раме вагона, необходимо вращением корпуса регулятора установить зазор между тормозными колодками и колесами от 5 до 8 мм. У вагонов с новыми тормозными колодками размер «а» регулятора должен быть не менее 500 мм – для регуляторов 574Б, РТРП-675, РТРП-675-М, не менее 250 мм – для регуляторов РТРП-300, у остальных вагонов размер «а» регулятора должен быть не менее 150 мм – для регуляторов 574Б, РТРП-675, РТРП-675-М, не менее 50 мм – для регуляторов РТРП-300. Дальнейшую регулировку тормозной рычажной передачи порожнего вагона следует производить в соответствии с пунктами 17.1.2, 17.1.3, 17.1.5, 17.1.6, 17.1.7. У груженого вагона режимный валик воздухораспределителя следует установить при композиционных тормозных колодках на средний режим торможения, при чугунных – на груженый. У вагона с композиционными тормозными колодками, эксплуатация которого в груженом состоянии производится по особому распоряжению владельца инфраструктуры на груженом режиме торможения, режимный валик воздухораспределителя должен быть установлен на груженый режим. Дальнейшую регулировку тормозной рычажной передачи груженого вагона следует производить в соответствии с пунктами 17.1.3, 17.1.5, 17.1.6, 17.1.7. 17.2.3 У отрегулированной тормозной рычажной передачи необходимо проверить регулятор на стягивание тормозной рычажной передачи в соответствии с п. 17.1.8. 17.2.4 У порожних вагонов после регулировки тормозной рычажной передачи и проверки регулятора на стягивание тормозной рычажной передачи необходимо: - на вагонах, не оборудованных авторежимом, режимный валик воздухораспределителя установить на порожний режим торможения, режимный валик воздухораспределителя на дизельном вагоне 5-вагонной рефрижераторной секции оставить на среднем режиме торможения; - у вагонов, оборудованных авторежимом, извлечь прокладку, поставленную для регулировки тормозной рычажной передачи под упор авторежима, режимный валик воздухораспределителя установить при композиционных колодках на средний режим торможения, при чугунных – на груженый режим. 17.2.5 У груженых вагонов после регулировки тормозной рычажной передачи и проверки регулятора на стягивание тормозной рычажной передачи режимный валик воздухораспределителя должен быть установлен, в зависимости от типа тормозных колодок (композиционных или чугунных), типа и модели вагона, а также от загрузки вагона (для вагонов без авторежима) на средний или груженый режим торможения. 17.3 Регулировку тормозной рычажной передачи грузовых вагонов с тележками, в которых применены подшипники кассетного типа с адаптерами в буксовом проеме, необходимо производить в соответствии с конструкторской (в том числе ремонтной) документацией на вагон. 17.4 Регулировку тормозной рычажной передачи и проверку действия её регулятора допускается производить при испытании тормоза вагона. Таблица 9

18 ПРИЕМКа ТОРМозного оборудования на грузовых ВАГОНах 18.1 У отремонтированного вагона, предъявленного для приемки тормозного оборудования, необходимо: - проверить правильность монтажа и крепления всего тормозного оборудования; - проконтролировать регулировку авторежима (в случае его наличия); - проверить регулировку тормозной рычажной передачи и действие ее регулятора; - проверить действие стояночного или ручного тормоза; - испытать тормоз. 18.2 Крепление тормозного оборудования на вагоне должно соответствовать требованиям раздела 3. 18.3 Регулировка авторежима на вагоне должна соответствовать требованиям раздела 14. 18.4 Регулировка тормозной рычажной передачи и проверка действия регулятора должны соответствовать требованиям раздела 17. 18.5 Проверка действия стояночного тормоза производится после регулировки тормозной рычажной передачи. Вращением штурвала следует привести в действие стояночный тормоз. При этом у вагона с одним тормозным цилиндром все тормозные колодки должны плотно прижаться к колесам, у вагона с двумя тормозными цилиндрами контролируется прижатие всех тормозных колодок на тележке, соединенной со стояночным тормозом. Затем следует выключить фиксирующий механизм стояночного тормоза и перевести штурвал из рабочего положения в нерабочее. Тормозные колодки при этом должны отойти от колес. Перемещение вала со штурвалом стояночного тормоза должно происходить без заеданий. Проверка действия ручного тормоза производится после регулировки тормозной рычажной передачи в соответствии с подразделом 43.6. 18.6 При испытании тормоза вагона должны быть проконтролированы: - плотность тормозной системы вагона; - действие тормоза при торможении и отпуске; - действие выпускного клапана воздухораспределителя. 18.7 Испытание тормоза вагона необходимо производить на испытательной установке. Схема типовой установки для испытания тормоза грузовых вагонов приведена на рисунке 18. Испытание тормоза вагона на типовой установке следует производить в соответствии с разделом 19. Испытательная установка, схема которой отличается от схемы типовой установки, должна быть допущена к применению в установленном железнодорожной администрацией порядке, а испытание на ней должно производиться в соответствии с руководством по эксплуатации этой установки. 18.8 Результаты испытаний тормоза вагона должны быть отражены в учетной книге установленной формы. При испытании на установке с регистрацией параметров результаты испытания должны быть сохранены в памяти ПЭВМ, а в учетной книге, установленной формы, необходимо записывать дату испытания и номер принятого вагона за подписью лиц, производивших подготовку тормоза вагона к приемке и выполнявших приемку. Проведение испытаний на установке с регистрацией параметров при выключенных регистрирующих устройствах запрещается. 19 испытание тормоза ГРУЗОВЫХ ВАГОНОВ НА ТИПОВОЙ УСТАНОВКЕ 19.1 Общие положения 19.1.1 Действие тормоза вагона при торможении оценивается по давлению сжатого воздуха в тормозном цилиндре, по выходу штока тормозного цилиндра и плотному прижатию всех тормозных колодок к колесам. 19.1.2 Действие тормоза вагона при полном отпуске оценивается по отсутствию давления сжатого воздуха в тормозном цилиндре, по возвращению штока тормозного цилиндра в исходное положение и отходу всех тормозных колодок от колес. 19.1.3 Допускается при текущем отцепочном ремонте испытывать одновременно тормоза у группы вагонов, состоящей не более чем из 6 вагонов, подключенных к одной испытательной установке, с обязательной постановкой манометров на всех тормозных цилиндрах каждого вагона. 19.2 Характеристика установки 19.2.1 Принципиальная пневматическая схема типовой установки для испытания тормоза вагона должна соответствовать схеме, приведенной на рисунке 18. 19.2.2 Установка должна иметь: - кран машиниста или заменяющий его блок управления; - магистральный резервуар объемом 55 л; - контрольно-измерительные приборы для контроля времени (секундомер) и давления (для измерения давления сжатого воздуха в тормозном цилиндре - манометр с пределом измерения 0,6 МПа (6 кгс/см2) класса точности не ниже 1,0 или манометр с пределом измерения 1,0 МПа (10 кгс/см2) класса точности не ниже 0,6; для измерения давления сжатого воздуха в тормозной магистрали – манометр с пределом измерения 1,0 МПа (10 кгс/см2) класса точности не ниже 0,6); - разобщительные краны или устройства, заменяющие их; - соединительные рукава для подключения установки к источнику сжатого воздуха и к испытываемому вагону. 19.2.3 Магистральный резервуар должен иметь разобщительный кран с дроссельным отверстием диаметром 2 мм или заменяющее его устройство для проверки крана машиниста (блока управления) и водоспускной кран. 19.2.4 Кран машиниста или заменяющий его блок управления должен обеспечивать: - давление сжатого воздуха в магистральном резервуаре: (0,540,01), (0,450,01), (0,350,01) МПа [(5,40,1), (4,50,1) и (3,50,1) кгс/см2]; - автоматическое поддержание установившегося давления сжатого воздуха в магистральном резервуаре; - темп служебного торможения - понижение давления сжатого воздуха в магистральном резервуаре с 0,5 до 0,4 МПа (с 5,0 до 4,0 кгс/см2) за время от 4 до 6 с; - темп отпуска - повышение давления сжатого воздуха в магистральном резервуаре с 0,4 до 0,5 МПа (с 4,0 до 5,0 кгс/см2) за время не более 5 с; - ступень торможения - снижение давления сжатого воздуха в магистральном резервуаре с (0,540,01) МПа [(5,40,1) кгс/см2] на 0,05 – 0,06 МПа (0,5 – 0,6 кгс/см2). 19.2.5 Проверка плотности установки и заданных темпов производится в следующей последовательности: - установку через рукав 1 подключить к воздушной напорной магистрали с давлением сжатого воздуха не ниже 0,6 МПа (6,0 кгс/см2); - кран машиниста (блок управления) установить на зарядное давление (0,540,01) МПа [(5,40,1) кгс/см2]; - открыть кран 2 и закрыть кран 4; - на рукав 7 установить заглушку с отверстием диаметром 5 мм; - обмылить заглушку и проверить плотность крана 4, при этом в отверстии заглушки допускается появление мыльного пузыря, удерживающегося не менее 10 с; - снять с рукава 7 заглушку с отверстием и установить на него заглушку с выпускным клапаном (краном); - открыть кран 4; - зарядить воздушную систему установки до давления (0,540,01) МПа [(5,40,1) кгс/см2], после двухминутной выдержки закрыть кран 4, и проверить плотность установки – в течение 5 мин снижение давления сжатого воздуха, наблюдаемое по манометру 5, допускается не более чем на 0,01 МПа (0,1 кгс/см2); - открыть кран 4; - краном машиниста (блоком управления) снизить давление до (0,350,01) МПа [(3,50,1) кгс/см2] при этом проверить темп торможения – время снижения давления сжатого воздуха, наблюдаемого по манометру 5, с 0,5 до 0,4 МПа (с 5,0 до 4,0 кгс/см2) должно быть от 4 до 6 с; - кран машиниста (блок управления) перевести на зарядное давление (0,540,01) МПа [(5,40,1) кгс/см2] и проверить темп отпуска - повышение давления сжатого воздуха, наблюдаемого по манометру 5, с 0,4 до 0,5 МПа (с 4,0 до 5,0 кгс/см2) должно произойти не более чем за 5 с; - для проверки крана машиниста (блока управления) на автоматическое поддержание давления необходимо после того, как в магистральном резервуаре установится зарядное давление, создать утечку из магистрального резервуара через отверстие диаметром 2 мм (открыть кран 8), при этом кран машиниста (блок управления) должен поддерживать установившееся зарядное давление сжатого воздуха в магистральном резервуаре с отклонением не более 0,015 МПа (0,15 кгс/см2); - закрыть кран 4, сбросить давление сжатого воздуха до нуля с помощью выпускного клапана (крана) в заглушке и затем снять ее с рукава 7. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||