Ремонт треангелей. Общее руководство по ремонту. Основные положения

Скачать 1.74 Mb. Скачать 1.74 Mb.

|

|

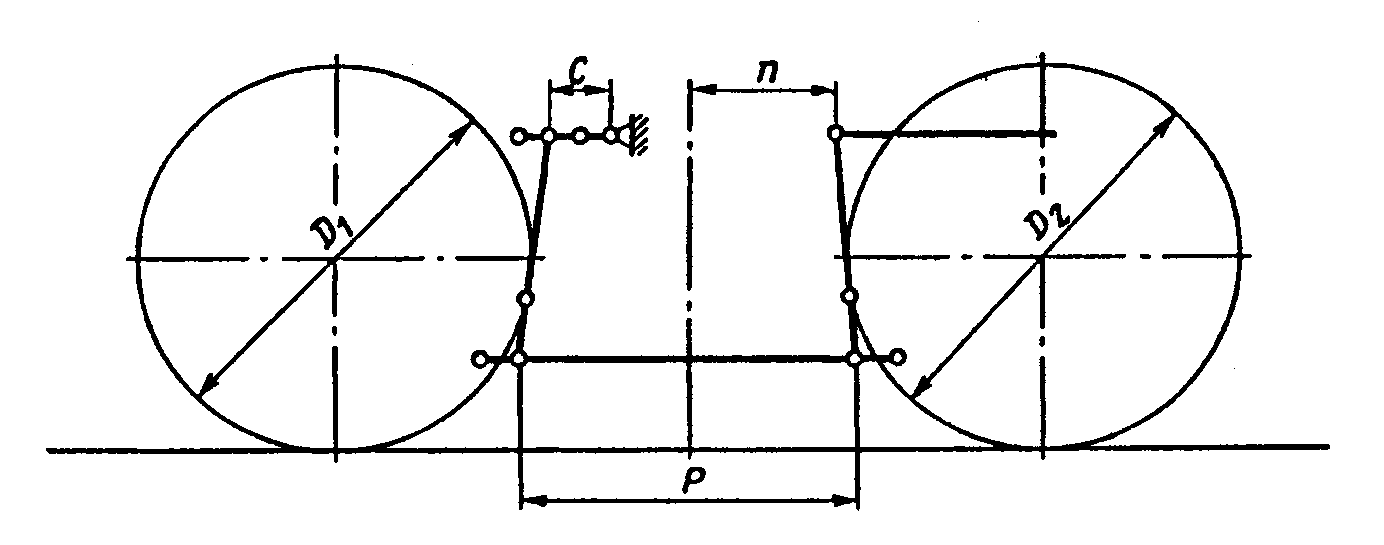

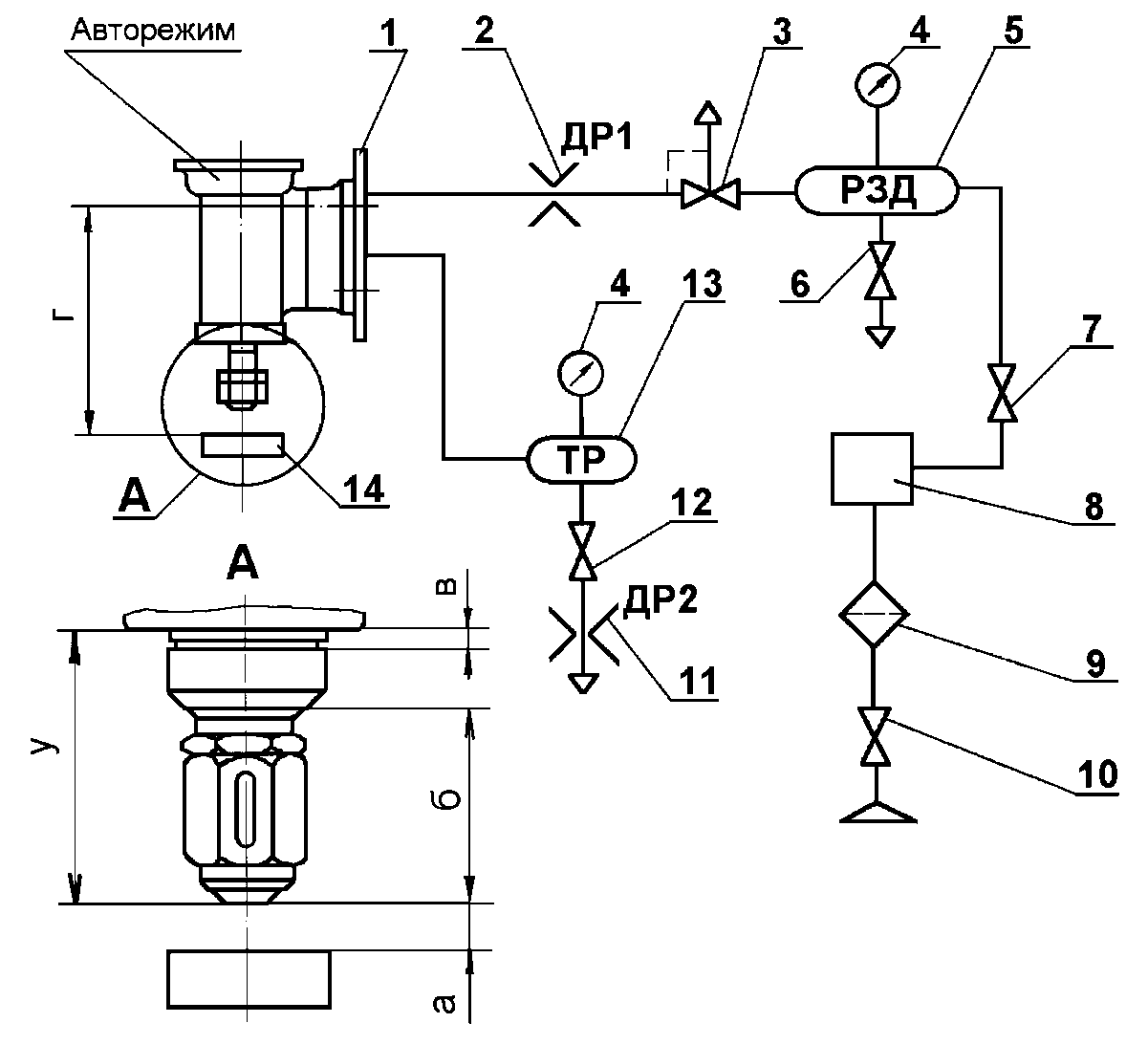

4.10 При сборке тормозной рычажной передачи тележек грузового типа необходимо: - втулки в подвески тормозных башмаков при капитальном и деповском ремонте ставить новые, допускается при деповском ремонте вагонов повторное использование полиуретановых втулок, не имеющих трещин и разрывов при условии, что срок их годности не истекает в следующий межремонтный период; - валики в подвески тормозных башмаков устанавливать с обязательным применением предохранительных устройств от их выпадения, при капитальном ремонте валики устанавливать новые или отремонтированные, при деповском ремонте вагонов допускается постановка валиков, имеющих износ не более 1 мм; - шплинты ставить только новые и разводить обе ветви шплинта на угол между ними не менее 90º, повторное использование шплинтов запрещено; - устанавливать только вертикальные рычаги, в конструкции которых предусмотрен предохранитель от завала шарнирного соединения вертикального рычага с серьгой мертвой точки; - у тележек, не имеющих устройства торсионного типа для равномерного износа тормозных колодок, на распорке каждого триангеля установить устройство по равномерному износу тормозных колодок в соответствии с конструкторской документацией ПКБ ЦВ, при этом скоба устройства должна быть выполнена из прутка диаметром 16 мм и иметь внутренний охватывающий размер (226+2) мм, замок скобы приваривать к распорке триангеля не допускается. Скобы не должны иметь изломов, трещин, деформации и сверхнормативных износов. При деповском ремонте вагонов допускается установка скоб, имеющих износ (потертость) не более 1,5 мм, при капитальном - скобы должны устанавливаться только новые или отремонтированные.Устанавливать скобу конструкции Уралвагонзавода с приваренным крюком на триангеле запрещается; - размеры «С» (размер от оси кронштейна до оси соединения серьги с вертикальным рычагом) и «Р» (размер по осям соединения затяжки с вертикальными рычагами) (рисунок 1) необходимо устанавливать в зависимости от толщины тормозных колодок и диаметра колес в соответствии с таблицами 4 – 6; - правильность регулировки тормозной рычажной передачи тележки необходимо определять перед подкаткой ее под вагон при вручную прижатых тормозных колодках к колесам, контролируя размер «n» и наклон внутреннего вертикального рычага (рычага тележки, соединенного с тормозной тягой вагона). Размер «n» (расстояние от центра шкворневого отверстия подпятника до оси верхнего отверстия внутреннего вертикального рычага) должен находиться в пределах, приведенных в таблицах 4 – 6, а внутренний вертикальный рычаг должен быть наклонен своим верхним плечом в сторону надрессорной балки. При несоответствии размера «n» значениям, приведенным в таблицах 4 – 6, тормозную рычажную передачу тележки допускается регулировать за счет изменения размеров «С» и «Р». 4.11 Технические требования по ремонту траверс, предохранительных устройств и сборке тормозной рычажной передачи тележек рефрижераторных вагонов приведены в разделе 23. 4.12 Регулировка тормозной рычажной передачи вагона производится в соответствии с разделом 17.

Таблица 4 – Монтажные размеры тормозной рычажной передачи двухосной тележки грузового типа с тормозными колодками толщиной (50+5) мм

Таблица 5 – Монтажные размеры тормозной рычажной передачи двухосной тележки грузового типа с тормозными колодками толщиной (604) мм

Таблица 6 – Монтажные размеры тормозной рычажной передачи двухосной тележки грузового типа с тормозными колодками толщиной (65+5) мм

5 Технические требования на ремонт тормозного воздухопровода грузовых вагонов 5.1 Магистральный воздухопровод вагонов должен быть выполнен из бесшовных стальных труб по ГОСТ 8734 с наружным диаметром 42 мм и толщиной стенки 4 мм. 5.2 Магистральный воздухопровод вагонов, в общем случае, должен быть выполнен из двух участков труб, соединенных между собой магистральным тройником. Каждый участок должен быть выполнен из цельной трубы – без промежуточных соединений. При этом наличие у магистрального воздухопровода дополнительных промежуточных муфтовых (не сварных) соединений допускается только у вагонов, для которых это предусмотрено конструкторской документацией. Допускается при деповском ремонте вагонов выполнять магистральный воздухопровод из труб, сваренных между собой в соответствии с Инструкцией по сварке и наплавке при ремонте грузовых вагонов, при этом количество сварных соединений на весь магистральный воздухопровод не должно превышать пяти. А также допускается при деповском ремонте вагонов, для которых конструкторской документацией не предусмотрено наличие дополнительных промежуточных (не сварных) соединений, выполнять магистральный воздухопровод не более чем с одним промежуточным муфтовым (не сварным) соединением при расположении его не ближе 600 мм от магистрального тройника. 5.3 При капитальном ремонте вагонов для магистрального воздухопровода должны применяться только новые трубы. Применение труб, бывших в употреблении, запрещается. Допускается у вагонов, поступивших в первый капитальный ремонт, не менять магистральный воздухопровод в соответствии с пунктом 2.3.4. При деповском ремонте вагонов для магистрального воздухопровода допускается использование труб с местным износом по внешнему диаметру (с потертостью) глубиной не более 0,6 мм вне мест их крепления, вне резьбовой части (для резьбовых труб), вне мест их соединения (для безрезьбовых труб). 5.4 Подводящие трубы должны быть выполнены из стальных бесшовных труб по ГОСТ 8734 с наружным диаметром 27 мм и толщиной стенки 3,2 мм. 5.5 Подводящие трубы, в общем случае, должны быть выполнены из цельных труб – без промежуточных соединений. При этом наличие у подводящих труб к авторежиму дополнительных промежуточных муфтовых (не сварных) соединений допускается только у вагонов, для которых это предусмотрено конструкторской документацией. Допускается при деповском ремонте вагонов, для которых конструкторской документацией не предусмотрено наличие у подводящих труб к авторежиму дополнительных промежуточных (не сварных) соединений, выполнять эти трубы с одним промежуточным муфтовым (не сварным) соединением. 5.6 При капитальном ремонте вагонов подводящие трубы должны устанавливаться только новые. Допускается у вагонов, поступивших в первый капитальный ремонт, не менять подводящие трубы к авторежиму в соответствии с пунктом 2.3.4. 5.7 Применение на полувагонах, крытых вагонах и вагонах-зерновозах для соединения магистрального воздухопровода с камерой воздухораспределителя соединительных рукавов Р36 допускается только при техническом обслуживании этих вагонов. При этом соединительные рукава должны монтироваться без излома в месте изгиба в соответствии с конструкторской документацией ПКБ ЦВ. 5.8 Радиус изгиба труб магистрального воздухопровода (по продольной оси трубы) должен быть не менее 500 мм, подводящих труб – не менее 100 мм. 5.9 При оборудовании вагонов тормозным воздухопроводом с применением резьбовых труб резьба на трубах должна быть выполнена методом накатки или нарезана плашками. Запрещается нарезать резьбу на трубах резцом. После изготовления резьба должна быть проверена резьбовыми калибрами. 6 Технические требования на ремонт и испытание запасных резервуаров грузовых вагонов 6.1 Поступивший в ремонт запасный резервуар необходимо снаружи очистить от пыли и загрязнений, продуть сжатым воздухом под давлением (0,60+0,05) МПа [(6,0+0,5) кгс/см2], после чего подвергнуть полному техническому освидетельствованию, в том числе гидравлическому испытанию. 6.2 Полное техническое освидетельствование, в том числе гидравлическое испытание, производится в соответствии с нормативными документами по надзору за воздушными резервуарами железнодорожного подвижного состава. При этом: - на запасном резервуаре Р7-78 допускается наличие не более трех вмятин глубиной не более 5 мм, расположенных вне сварных швов на расстоянии друг от друга не менее 45 мм, и коррозионные повреждения общей площадью не более 0,24 м2 и глубиной до 0,3 мм; - на запасном резервуаре Р7-135 допускается наличие не более трех вмятин глубиной не более 5 мм, расположенных вне сварных швов на расстоянии друг от друга не менее 60 мм, и коррозионные повреждения общей площадью не более 0,32 м2 и глубиной до 0,3 мм; - давление гидравлического испытания запасного резервуара должно быть равным (1,05+0,05) МПа [(10,5+0,5) кгс/см2], время испытания – не менее 10 минут. Результаты гидравлического испытания признаются удовлетворительными, если не обнаружено: - течи, трещин в основном металле и сварных соединениях; - падения давления в запасном резервуаре за время проведения испытания. После гидравлического испытания запасный резервуар должен быть просушен внутри. 6.3 При удовлетворительных результатах испытаний на цилиндрической части запасного резервуара наносится надпись, содержащая дату и пункт осмотра и испытания резервуара. Надпись должна быть нанесена белой краской шрифтом высотой 21 мм согласно Альбому знаков и надписей на вагонах грузового парка колеи 1520 мм. Кроме того, результаты испытания фиксируются в учетной книге установленной формы. 7 Технические требования на ремонт и испытание камер воздухораспределителей грузового типа 7.1 Поступившую в ремонт камеру воздухораспределителя необходимо снаружи очистить от пыли и загрязнений. 7.2 Ремонт камеры воздухораспределителя необходимо производить с соблюдением следующих требований: - у камеры воздухораспределителя должны быть вывинчены пробка, заглушки и накидные гайки с наконечниками, извлечены пылеулавливающие сетки, режимный валик и сетчато-войлочный фильтр; - очистку внутренних полостей камеры воздухораспределителя следует производить сжатым воздухом под давлением (0,60+0,05) МПа [(6,0+0,5) кгс/см2], предварительно обстучав ее деревянным молотком массой не более 1 кг; - у корпуса камеры воздухораспределителя и ее деталей не допускаются трещины и отколы, при наличии у корпуса камеры воздухораспределителя трещин и отколов в области ушек для ее крепления допускается ремонт сваркой и наплавкой в соответствии с требованиями Инструкции по сварке и наплавке при ремонте грузовых вагонов; - расстояние от привалочной плоскости для главной части воздухораспределителя до рабочей поверхности кривошипа режимного валика воздухораспределителя должно быть у камеры 295.001 для груженого режима (80+1) мм, для среднего – (87+1) мм, для порожнего – не менее 98 мм, у камеры 295М.001 и 295М.002 для груженого режима (80+1) мм, для среднего – (85+1) мм, для порожнего – не менее 98 мм; - сетчато-войлочный фильтр и пылеулавливающие сетки должны быть тщательно промыты керосином с последующей просушкой их в специальных центрифугах и продувкой сжатым воздухом или заменены новыми; - размер посадочного места под фильтр должен быть в пределах от 72 до 72,5 мм; - при сборке камеры воздухораспределителя на трущиеся поверхности валика необходимо нанести тонкий слой смазки ЖТ-79Л, резьба заглушек должна быть уплотнена. 7.3 После сборки камеру воздухораспределителя необходимо испытать на герметичность. 7.4 Испытание камеры воздухораспределителя на герметичность необходимо производить сжатым воздухом под давлением (0,60+0,05) МПа [(6,0+0,5) кгс/см2]. При этом у камеры воздухораспределителя одновременно проверять можно следующие внутренние каналы и камеры: - канал тормозного цилиндра с рабочей камерой; - канал дополнительной разрядки с золотниковой камерой; - магистральный канал с каналом запасного резервуара. Допускается производить проверку каждого канала или камеры в отдельности. В течение 1 минуты падение установившегося в проверяемом канале и (или) камере давления сжатого воздуха не допускается. 8 Технические требования на ремонт и испытание тормозных цилиндров грузовых вагонов 8.1 Поступивший в ремонт тормозной цилиндр необходимо снаружи очистить от пыли и загрязнений, после чего разобрать. 8.2 Ремонт тормозного цилиндра необходимо производить с соблюдением следующих требований: - у корпуса тормозного цилиндра и его деталей не допускаются трещины, отколы, изломы и срыв резьбы; - при наличии на фланцах корпуса и передней крышки не более двух трещин (на каждом фланце) и при условии, что трещины не выходят на рабочие поверхности и длина каждой трещины не превышает 30 мм – для тормозного цилиндра с диаметром 14" и более, и 20 мм – для тормозного цилиндра с диаметром менее 14", допускается производить заварку трещин в соответствии с Инструкцией по сварке и наплавке при ремонте грузовых вагонов; - при наличии на фланцах корпуса и передней крышки не более двух отколов (на каждом фланце) и при условии, что отбитая часть захватывает не более двух соседних отверстий для болтов, допускается приваривать отбитые части в соответствии с Инструкцией по сварке и наплавке при ремонте грузовых вагонов; - на внутренней поверхности корпуса не допускается наличие коррозии и рисок; - не допускается износ направляющего отверстия для штока поршня в передней крышке до диаметра более 78 мм; - у пружины должны быть проконтролированы ее силовые параметры; - у манжеты и резинового пылезащитного уплотнения должны быть проверены срок годности и их состояние расслоения, надрывы, подрезы не допускаются; - смазочное войлочное кольцо должно быть пропитано смазкой ЖТ-79Л, а при наличии дефектов (выровов, уплотнений) заменено на новое, также пропитанное смазкой. Для пропитки кольцо смазывают смазкой и выдерживают при температуре +80 ºС не менее 4 часов; - сетчатые фильтры в передней крышке цилиндра следует очистить, промыть и продуть сжатым воздухом; - прокладка, вне зависимости от её состояния, должна быть заменена на новую, новая прокладка должна быть ровной, без надрывов и признаков разбухания; - в процессе сборки манжета и все поверхности трения металлических деталей должны быть смазаны тонким слоем смазки ЖТ-79Л. 8.3 После сборки тормозной цилиндр необходимо испытать на герметичность. 8.4 Испытание тормозных цилиндров на герметичность необходимо производить сжатым воздухом под давлением (0,40±0,01) МПа [(4,0±0,1) кгс/см2] при выходе штока (10010) мм – для тормозного цилиндра с полным ходом поршня 240 мм, (6510) мм – для тормозного цилиндра с полным ходом поршня 125 мм. При этом падение установившегося в испытываемом тормозном цилиндре давления сжатого воздуха допускается не более чем на 0,01 МПа (0,1 кгс/см2) в течение 3 минут. 9 Технические требования на ремонт и испытание Концевых и разобщительных кранов 9.1 Концевые краны 190, 4304, 4304М 9.1.1 Поступивший в ремонт концевой кран необходимо разобрать, все детали промыть и продуть сжатым воздухом. 9.1.2 Ремонт концевого крана необходимо производить с соблюдением следующих требований: - у корпуса концевого крана не допускаются трещины, отколы и повреждение резьбы; - у штуцера концевого крана не допускаются трещины, отколы и повреждение резьбы; - штуцер, имеющий присоединительную резьбу с проточкой (штуцер концевого крана 190 и 4304) должен быть проверен на герметичность до сборки его с корпусом концевого крана; - суммарный износ деталей эксцентрикового механизма более 2 мм не допускается, изношенные поверхности шипа кривошипа и паза клапана допускается восстанавливать наплавкой с последующей их обработкой до чертежных размеров; - резиновые уплотнительные кольца у клапана должны быть заменены на новые; - на поверхностях седел корпуса и штуцера не допускаются забоины, вмятины и риски; - в процессе сборки трущиеся поверхности деталей концевого крана необходимо смазать смазкой ЖТ-79Л, резьба штуцера концевого крана 190 и 4304 должна быть уплотнена смазкой ВНИИ НП-232, у концевого крана 4304М уплотнение соединения штуцера и корпуса производится постановкой новой уплотнительной полиуретановой прокладки; - при сборке штуцер концевого крана должен быть ввернут в его корпус до упора; - ручка концевого крана должна быть закреплена на квадрате кривошипа; - у концевого крана 190 не допускается наличие зазора между квадратом ручки и квадратом кривошипа, при этом допускается устранять его постановкой металлической пластины толщиной не более 1 мм с обязательной фиксацией ее шплинтом, крепящим ручку крана на квадрате кривошипа; - у собранного концевого крана при переводе ручки в закрытое положение должен ощущаться переход эксцентрика через его крайнее положение – сначала нарастание усилия сопротивления, а затем резкое его снятие. 9.1.3 После сборки концевой кран необходимо испытать на герметичность. 9.1.4 Испытание концевых кранов на герметичность необходимо производить сжатым воздухом под давлением (0,60+0,05) МПа [(6,0+0,5) кгс/см2]. При проведении испытания отросток концевого крана для соединительного рукава должен быть заглушен, сжатый воздух должен подаваться со стороны штуцера. Испытание производится при двух положениях концевого крана – при открытом и при закрытом. Проверка герметичности концевого крана производится одним из следующих способов: - по наличию мыльных пузырей; - по падению давления. При проверке герметичности по образованию мыльных пузырей обмыливать необходимо все наружные поверхности концевого крана, включая его атмосферное отверстие, и соединение корпуса со штуцером. При этом появление пузырей не допускается. Проверка герметичности по падению давления производится на испытательном устройстве, имеющем в своей схеме контрольный резервуар объемом 5 литров. При этом падение установившегося давления в контрольном резервуаре в течение 5 минут не допускается. 9.1.5 На отремонтированном концевом кране должна быть установлена бирка с нанесенными на ней номером АКП и датой ремонта (число, месяц и две последние цифры года). 9.2 Концевые краны 4314 и 4314Б 9.2.1 Ремонт концевого крана необходимо производить с соблюдением следующих требований: - поступивший в ремонт концевой кран необходимо разобрать, при этом клапан в сборе с уплотнением разбирать не допускается; - все детали и клапан в сборе с уплотнением следует промыть и продуть сжатым воздухом; - у корпуса концевого крана не допускаются трещины, отколы и повреждение резьбы; - у штуцера концевого крана не допускаются трещины, отколы и повреждение резьбы; - суммарный износ деталей эксцентрикового механизма более 3 мм не допускается, изношенные поверхности шипа кривошипа допускается восстанавливать наплавкой с последующей их обработкой до чертежных размеров; - на поверхностях седел корпуса и штуцера не допускаются забоины, вмятины и риски; - запрещается разбирать клапан концевого крана и производить у него замену уплотнения и манжеты – в случае неисправности или истекшего срока службы клапана он должен быть заменен исправным или новым, срок службы клапана в сборе с уплотнением и манжетой регламентируется техническими условиями на концевой кран; - в процессе сборки трущиеся поверхности деталей и корпуса концевого крана необходимо смазать смазкой ЖТ-79Л; - при сборке концевого крана, штуцер должен быть ввернут в корпус до упора, уплотнительная полиуретановая прокладка должна быть заменена на новую; - ручка концевого крана должна быть закреплена на квадрате кривошипа; - у собранного концевого крана при переводе ручки в закрытое положение должен ощущаться переход эксцентрика через его крайнее положение – сначала нарастание усилия сопротивления, а затем резкое его снятие. 9.2.2 После сборки концевой кран необходимо испытать на герметичность в соответствии с пунктом 9.1.4. 9.2.3 Соединение концевого крана 4314Б с деталями для его крепления на магистральном воздухопроводе вагона (накидная гайка, кольцо, шайба, уплотнительное полиуретановое кольцо) необходимо производить после испытания концевого крана, при этом уплотнительное полиуретановое кольцо, вне зависимости от его состояния, необходимо устанавливать новое, накидную гайку на штуцере концевого крана следует только наживить – затягивать накидную гайку до монтажа концевого крана на вагон не допускается. 9.2.4 На отремонтированном концевом кране должна быть установлена бирка с нанесенными на ней номером АКП и датой ремонта (число, месяц и две последние цифры года). 9.3 Шаровые разобщительные краны грузовых вагонов 9.3.1 Ремонт и испытание шаровых разобщительных кранов необходимо производить с соблюдением следующих требований: - поступивший в ремонт шаровой разобщительный кран (далее – кран) должен быть снаружи очищен от пыли и загрязнений; - у крана проверить наличие на торце квадрата шпинделя четких контрольных рисок и крепление ручки на шпинделе, атмосферные отверстия в корпусе и шаровой заслонке необходимо прочистить и продуть сжатым воздухом, проконтролировать состояние присоединительной резьбы крана, и испытать его на герметичность; - разбирать кран необходимо только в случае наличия внешних дефектов, нарушающих его работу и при неудовлетворительных результатах испытания; - если кран подлежал разборке, то при его сборке уплотнительные полиуретановые кольца, вне зависимости от их состояния, должны устанавливаться новые, шаровую заслонку, внутреннюю поверхность корпуса крана, а также поверхности резьбового соединения корпуса и штуцера крана необходимо смазать смазкой ЖТ-79Л; - при сборке крана необходимо проверить правильность установки в него шаровой заслонки, шпинделя и ручки. Ручка крана должна быть установлена так, чтобы упор ручки находился между двумя ограничителями её поворота, расположенными на корпусе крана, при открытом положении ручка должна быть направлена вдоль продольной оси крана, при закрытом – поперек продольной оси крана. Шаровая заслонка и шпиндель должны быть установлены так, чтобы в закрытом положении атмосферное отверстие в шаровой заслонке и короткая риска на торце шпинделя располагались вдоль продольной оси корпуса крана и были направлены в сторону, в которую была направлена ручка крана при открытом его положении, ручка должна быть закреплена на квадрате шпинделя; - после сборки кран необходимо испытать на герметичность. 9.3.2 Испытание крана на герметичность производится сжатым воздухом под давлением (0,60+0,05) МПа [(6,0+0,5) кгс/см2]. Проверка герметичности крана производится одним из следующих способов: - по наличию мыльных пузырей; - по падению давления. Испытание производится при двух положениях крана – при открытом и при закрытом. Сжатый воздух при испытании в открытом положении должен подаваться к одной из присоединительных сторон крана, при этом противоположная сторона должна быть заглушена. При испытании в закрытом положении сжатый воздух должен подаваться с присоединительной стороны крана, не соединенной с атмосферой, при этом другая сторона крана в случае определения герметичности по наличию мыльных пузырей должна быть заглушена, а в случае определения герметичности по падению давления может оставаться не заглушенной. При проверке герметичности по наличию мыльных пузырей обмыливать необходимо все наружные поверхности крана, включая атмосферное отверстие в его корпусе. При этом в атмосферном отверстии допускается появление мыльного пузыря, удерживающегося не менее 20 секунд. Проверка герметичности по падению давления производится на испытательном устройстве, имеющем в своей схеме контрольный резервуар объемом 5 литров. При этом падение установившегося давления сжатого воздуха в контрольном резервуаре допускается не более чем на 0,01 МПа (0,1 кгс/см2 ) в течение 5 минут. 9.4 Разобщительный кран пробкового типа грузового вагона (кран 372) 9.4.1 Поступивший в ремонт разобщительный кран пробкового типа (далее – разобщительный кран) необходимо разобрать, все детали промыть и продуть сжатым воздухом, атмосферные отверстия в пробке прочистить. 9.4.2 Все детали разобщительного крана следует осмотреть. Детали должны быть заменены при наличии следующих дефектов: - трещин и отколов в корпусе; - изломов и деформации ручки; - деформации и срыва резьбы; - деформации квадрата пробки; - изломов пружины. Высота пружины в свободном состоянии должна быть в пределах от 29 до 34 мм. 9.4.3 При сборке разобщительного крана следует: - проверить наличие на торце квадрата пробки четких контрольных рисок; - проверить наличие на ручке ограничителя ее поворота; - пробку притереть к корпусу, после чего протереть и смазать смазкой ВНИИ НП-232; - заглушку поставить на смазку ВНИИ НП-232 и затянуть до упора в корпус; - проверить правильность установки пробки и ручки. Ручка разобщительного крана должна быть установлена так, чтобы упор ручки находился между двумя ограничителями её поворота, расположенными на корпусе разобщительного крана, при открытом положении ручка должна быть направлена вдоль продольной оси разобщительного крана, при закрытом – поперек продольной оси разобщительного крана. Пробка должна быть установлена так, чтобы в закрытом положении короткая риска на торце её квадрата располагалась вдоль продольной оси корпуса разобщительного крана и была направлена в сторону, в которую была направлена ручка разобщительного крана при открытом его положении; - ручку закрепить на квадрате пробки, при этом между квадратом пробки и квадратом ручки не должно быть зазора, допускается устранять зазор постановкой между квадратом пробки и квадратом ручки металлической пластины толщиной не более 1 мм с обязательной фиксацией ее штифтом, крепящим ручку крана на квадрате пробки; 9.4.4 После сборки разобщительный кран необходимо испытать на герметичность. 9.4.5 Испытание разобщительного крана на герметичность необходимо производить сжатым воздухом под давлением (0,60+0,05) МПа [(6,0+0,5) кгс/см2]. Испытание производится при двух положениях разобщительного крана – при открытом и при закрытом. При испытании в открытом положении сжатый воздух должен подаваться к одной из присоединительных сторон разобщительного крана, при этом противоположная сторона должна быть заглушена. При испытании в закрытом положении сжатый воздух должен подаваться с присоединительной стороны разобщительного крана, не соединенной с атмосферой, при этом противоположная сторона должна быть заглушена. Проверка герметичности разобщительного крана производится одним из следующих способов: - по наличию мыльных пузырей; - по падению давления. При проверке герметичности по наличию мыльных пузырей обмыливать необходимо все наружные поверхности крана, включая атмосферное отверстие в квадрате его пробки и место соединения с заглушкой. При этом в атмосферном отверстии допускается появление мыльного пузыря, удерживающегося не менее 10 секунд. Проверка герметичности по падению давления производится на испытательном устройстве, имеющем в своей схеме контрольный резервуар объемом 5 литров. При этом падение установившегося давления сжатого воздуха в контрольном резервуаре допускается не более чем на 0,01 МПа (0,1 кгс/см2) в течение 5 минут. 9.5 Шаровой трехходовой кран 4325Б 9.5.1 Ремонт и испытание шаровых трехходовых кранов необходимо производить с соблюдением следующих требований: - поступивший в ремонт шаровой трехходовой кран (далее – кран) должен быть снаружи очищен от пыли и загрязнений; - с крана необходимо демонтировать детали для его соединения с трубами тормозного воздухопровода вагона, проверить у крана наличие на торце квадрата шпинделя четких контрольных рисок и крепление ручки на шпинделе, проконтролировать состояние присоединительной резьбы крана, и испытать его на герметичность; - разбирать кран необходимо только в случае наличия внешних дефектов, нарушающих его работу, и при неудовлетворительных результатах испытания; - если кран подлежал разборке, то при его сборке уплотнительные полиуретановые кольца вне зависимости от их состояния должны устанавливаться новые, шаровую заслонку и внутреннюю поверхность корпуса крана необходимо смазать смазкой ЖТ-79Л; - при сборке крана необходимо проверить правильность установки в него шпинделя и ручки – при открытом положении крана (все три патрубка крана соединены между собой) короткая риска на торце квадрата шпинделя должна быть направлена в сторону поперечного патрубка крана, ручка при этом должна быть установлена перпендикулярно к продольной оси крана и направлена в сторону, противоположную поперечному патрубку; - после сборки кран необходимо испытать на герметичность. 9.5.2 Испытание крана на герметичность производится сжатым воздухом под давлением (0,60+0,05) МПа [(6,0+0,5) кгс/см2]. Проверка герметичности крана производится одним из следующих способов: - по наличию мыльных пузырей; - по падению давления. Испытание крана производится при четырех его положениях – при открытом и при трех его положениях с поочерёдно перекрытыми патрубками. При испытании в открытом положении сжатый воздух должен подаваться к одному из присоединительных патрубков крана при заглушенных двух других. При испытании крана с поочерёдно перекрытыми патрубками сжатый воздух должен подаваться к перекрытому патрубку (при правильно установленных в соответствии с 9.5.1 шпинделе и ручке перекрытым является тот патрубок, вдоль которого располагается ручка крана). При этом два других патрубка крана в случае определения герметичности по падению давления должны оставаться не заглушенными, а в случае определения герметичности по наличию мыльных пузырей – закрыты специальными заглушками, имеющими атмосферное отверстие диаметром 4 мм. При проверке герметичности по наличию мыльных пузырей обмыливать необходимо все наружные поверхности крана, включая места соединений его деталей и атмосферное отверстие в специальных заглушках. При этом появление мыльного пузыря не допускается. Проверка герметичности по падению давления производится на испытательном устройстве, имеющем в своей схеме контрольный резервуар объемом 5 литров. При этом падение установившегося давления сжатого воздуха в контрольном резервуаре не допускается. 9.5.3 Соединение крана с деталями для его крепления на трубах тормозного воздухопровода вагона необходимо производить после испытания крана, при этом уплотнительные полиуретановые кольца и прокладки, вне зависимости от их состояния, необходимо устанавливать новые, накидные гайки на патрубках крана следует только наживить – затягивать накидные гайки до монтажа крана на вагон не допускается. 10 Технические требования на ремонт, комплектование и испытание соединительных рукавов Р17Б и Р36 10.1 Ремонт соединительных рукавов 10.1.1 Поступивший в ремонт соединительный рукав должны быть очищен от пыли и загрязнений. 10.1.2 После наружной очистки у соединительного рукава Р17Б из соединительной головки удаляется уплотнительное кольцо, у соединительного рукава Р36 отвинчивается контргайка и вывинчивается из наконечника ниппель (при их наличии), а затем производится осмотр и контроль соединительного рукава. 10.1.3 Соединительный рукав должен быть раскомплектован при наличии хотя бы одного из следующих дефектов: сдвиг резинотекстильной трубки с хвостовой части наконечников (для соединительных рукавов Р36); сдвиг резинотекстильной трубки с хвостовой части соединительной головки или наконечника более чем на 2,5 мм (для соединительных рукавов Р17Б); у резинотекстильной трубки – истекшего срока годности, надрывов и глубоких трещин, доходящих до текстильного слоя, отслоений внешнего или внутреннего слоя; у наконечников – трещин и отколов, сорванной резьбы; у соединительной головки – трещин и отколов, деформации гребня и канавки под уплотнительное кольцо; у хомутиков – деформации, изломов, надрывов. 10.1.4 Состояние внутренней поверхности резинотекстильной трубки необходимо контролировать при просвечивании внутреннего прохода соединительного рукава световым лучом на специальном приспособлении. 10.1.5 Контроль деформации гребня соединительной головки необходимо производить шаблоном Р-17 (ПКБ ЦВ). 10.1.6 У соединительного рукава, не имеющего вышеперечисленных дефектов, необходимо проконтролировать: расстояние от торца резинотекстильной трубки до хомутика; расстояние между ушками хомутика. Расстояние между ушками хомутика должно быть в пределах от 7 до 16 мм. Расстояние от торца резинотекстильной трубки до хомутика для рукавов Р36 должно быть от 7 до 12 мм. Расстояние от торца резинотекстильной трубки до хомутика для рукавов Р17Б должно быть не менее 7 мм, при этом расстояние от упорной поверхности головки (штуцера) до хомутика должно быть не более 14 мм. При несоответствии требованиям настоящего пункта хомутики необходимо переставить или заменить. 10.1.7 Соединительный рукав, не имеющий перечисленных в п. 10.1.3 дефектов, отвечающий требованиям п. 10.1.6 и имеющий запас срока годности резинотекстильных трубок до следующего планового ремонта, должен быть испытан на прочность и герметичность в соответствии с подразделом 10.3, в ином случае соединительный рукав подлежит раскомплектовке и ремонту. Перед испытанием в соединительный рукав Р17Б необходимо вставить новое уплотнительное кольцо. 10.1.8 Ремонт соединительного рукава необходимо производить с соблюдением требований пунктов 10.1.3, 10.1.6 и нижеследующих: - у соединительной головки и наконечников следует проконтролировать внутренний проход и высоту буртика их хвостовой части на соответствие конструкторской документации; - у резинотекстильной трубки следует проконтролировать наличие фасок по внутреннему диаметру; - соединительную головку с изношенным гребнем допускается ремонтировать наплавкой с последующей обработкой гребня профильным резцом на специальном оборудовании. 10.2 Комплектование соединительных рукавов 10.2.1 Перед комплектованием у резинотекстильной трубки необходимо проконтролировать отсутствие дефектов и длину. Состояние внутренней поверхности резинотекстильной трубки контролируется при просвечивании её внутреннего прохода световым лучом на специальном приспособлении. Длина резинотекстильной трубки должна соответствовать длине, установленной конструкторской документацией на соответствующий тип соединительного рукава. 10.2.2 У новой резинотекстильной трубки с обоих торцов необходимо по внутреннему диаметру снять фаску размером 4 мм под углом 45° и удалить тальк с внутренней поверхности на длине 60 – 70 мм. 10.2.3 На специальном стенде необходимо запрессовать в резинотекстильную трубку соединительную головку и наконечник (для соединительного рукава Р17Б) или два наконечника (для соединительного рукава Р36) до упора в её торец, предварительно нанеся тонкий слой резинового клея по ГОСТ 2199 на внутреннюю поверхность резинотекстильной трубки и на хвостовик соединительной головки и наконечников. 10.2.4 После запрессовки необходимо вновь проконтролировать состояние внутренней поверхности резинотекстильной трубки при просвечивании внутреннего прохода соединительного рукава световым лучом на специальном приспособлении – наличие задиров и отслоений внутреннего слоя не допускается. 10.2.5 Хомутики должны быть закреплены болтами и гайками, ушки хомутиков должны быть расположены в одну сторону, на соединительных рукавах Р17Б ушки хомутиков должны располагаться с тыльной стороны головки, расстояние между ушками стянутого хомутика должно быть в пределах от 7 до 16 мм. Хомутики, относительно торцов резинотекстильной трубки с запрессованными в неё до упора головкой и штуцерами, должны быть установлены на расстоянии от 7 до 12 мм – для рукавов Р36, от 7 до 14 мм – для рукавов Р17Б. Хомутики на соединительном рукаве следует обжимать на специальном зажиме с фигурными губками, охватывающими хомутик по наружному периметру и сохраняющими его форму. Сжимать хомутики в параллельных тисках запрещается. 10.2.6 В канавку соединительной головки необходимо установить новое уплотнительное кольцо. 10.2.7 После комплектования соединительные рукава должны быть проверены сначала на прочность, а затем на герметичность. 10.3 Испытание соединительных рукавов 10.3.1 Для проверки на прочность соединительные рукава подлежат гидравлическому испытанию под давлением воды в них (1,200,02) МПа [(12,00,2) кгс/см2] с выдержкой под давлением в течение от 1,5 до 2 мин. Соединительный рукав считается выдержавшим испытание, если не было обнаружено: - срыва деталей; - просачивания воды во время испытания; - надрывов резинотекстильной трубки; - остаточного сдвига резинотекстильной трубки с наконечников – для соединительных рукавов Р36; - остаточного сдвига резинотекстильной трубки с соединительной головки и (или) наконечника более чем на 2,5 мм – для соединительных рукавов Р17Б. 10.3.2 Для проверки на герметичность соединительные рукава подлежат пневматическому испытанию с выдержкой под давлением воздуха в них (0,60+0,05) МПа [(6,0+0,5) кгс/см2] при полном их погружении в ванну с водой. Соединительный рукав считается выдержавшим испытание, если в течение 1 минуты не было обнаружено выделения пузырьков воздуха в любой части соединительного рукава. При обнаружении пузырьков воздуха на поверхности резинотекстильной трубки соединительный рукав должен быть выдержан под давлением в ванне с водой до 10 минут и, если выделение пузырьков на поверхности резинотекстильной трубки прекратится, считать его выдержавшим испытание, в ином случае соединительный рукав считается не выдержавшим испытание. 10.3.3 На отремонтированном и выдержавшем испытания соединительном рукаве должна стоять бирка. Бирка ставится на соединительных рукавах Р36 под гайку одного из хомутиков, на соединительных рукавах Р17Б – под гайку хомутика, установленного на наконечнике. Бирка должна устанавливаться в процессе комплектования соединительного рукава. Допускается ставить бирку на соединительный рукав после его испытания, в этом случае бирку следует ставить под накрученную на болт вторую гайку. На бирке должны быть нанесены клеймо АКП и дата ремонта или испытания (число, месяц и две последние цифры года). 10.3.4 На соединительном рукаве, выдержавшем испытания без предварительной его раскомплектовки-комплектовки в соответствии с п. 10.1.7, вместо имеющейся бирки ремонтного предприятия с датой предыдущего ремонта или предприятия-изготовителя необходимо установить новую бирку в соответствии с п.10.3.3. 10.3.5 На новые соединительные рукава, выдержавшие испытания перед постановкой на вагон, бирка ремонтного предприятия не ставится, но при этом на соединительном рукаве должна стоять бирка предприятия-изготовителя, которая должна быть сохранена. 11 технические требования на РЕМОНТ и испытание РЕГУЛЯТОРОВ ТОРМОЗНых РЫЧАЖНых ПЕРЕДАЧ 11.1 Поступивший в ремонт регулятор тормозной рычажной передачи (далее – регулятор) должен быть снаружи очищен от грязи и ржавчины. 11.2 После наружной очистки регулятор необходимо разобрать на специальном приспособлении, все детали и узлы протереть – очистить от старой смазки и грязи. Допускается производить промывку деталей регулятора в керосине с последующей обязательной просушкой их сжатым воздухом. 11.3 Ремонт регуляторов необходимо производить с соблюдением следующих требований: - у деталей регулятора не допускаются трещины, изломы, отколы, срыв и деформация резьбы; - в случае наличия дефектов у защитной трубы и упорной втулки в виде отколов буртика допускается производить ремонт их наплавкой с последующей механической обработкой до чертежных размеров; - у головки, стакана, тяговой и регулирующей гаек, тягового стержня, крышек стакана не допускается износ конусных поверхностей более 0,6 мм на сторону и наличие на конусных поверхностях выработок в виде канавки глубиной более 0,6 мм; - у подшипников не допускается наличие трещин на наружных кольцах и сепараторах, а также ржавчины, заусенцев и выкрашивания металла на беговых дорожках внутренних и наружных колец; - не допускается изгиб винта на длине с диаметром 30 мм (часть винта с трапецеидальной резьбой вместе с гладкой частью) у регуляторов 574Б, РТРП-675 и РТРП-675-М более 4 мм, у регуляторов РТРП-300 – более 2 мм; - не допускается износ и деформация трапецеидальной резьбы у винта, регулирующей и тяговой гаек – регулирующая и тяговая гайки должны свободно вращаться на винте под действием собственного веса, люфт регулирующей или тяговой гайки вдоль оси винта более 2 мм не допускается; - у всех пружин должны быть проконтролированы их силовые параметры; - в процессе сборки резьбовые поверхности, подшипники и поверхности трения должны быть смазаны смазкой ЦИАТИМ-201. 11.4 Каждый отремонтированный регулятор должен быть испытан на испытательном стенде. На отремонтированном и выдержавшем испытание регуляторе должна стоять бирка. Бирка должна устанавливаться под головку стопорного болта на корпусе регулятора. На бирке должны быть нанесены клеймо АКП и дата ремонта (число, месяц и две последние цифры года). 11.5 Стенд для испытания регуляторов должен имитировать работу регулятора на вагоне и обеспечивать: - проверку регулятора на стабильность работы при имитации нормальных зазоров между колесами и тормозными колодками и полного служебного торможения; - проверку регулятора на стягивание и роспуск его вручную при имитации отпущенного тормоза; - проверку регулятора на автоматическое стягивание при имитации увеличенных зазоров между колесами и тормозными колодками и ступени торможения с последующим отпуском; - проверку регулятора на прочность при растягивающем усилии (8±0,1) тс. 11.5.1 При проверке на стабильность работы при имитации нормальных зазоров между колесами и тормозными колодками и полного служебного торможения регулятор должен работать как жесткая тяга. 11.5.2 При проверке на стягивание и роспуск вручную при имитации отпущенного тормоза регулятор в результате вращения его корпуса на один-два оборота против часовой стрелки (по часовой стрелке) должен увеличивать (уменьшать) размер «а» (расстояние от торца муфты защитной трубы до присоединительной резьбы на винте) соответственно на 30-60 мм (рисунки 11, 12, 13). 11.5.3 При проверке на автоматическое стягивание при имитации увеличенных зазоров между колесами и тормозными колодками и ступени торможения с последующим отпуском регулятор должен сокращать размер «а» (расстояние от торца муфты защитной трубы до присоединительной резьбы на винте) после каждой ступени торможения и последующего отпуска на следующие значения: - от 5 до 11 мм – регулятор 574Б; - от 7 до 20 мм – регуляторы РТРП-675 и РТРП-675-М; - от 5 до 10 мм – регулятор РТРП-300. 11.5.4 Испытание регулятора на прочность при растягивающем усилии (8±0,1) тс необходимо производить только на испытательном стенде, конструкцией которого предусмотрено это испытание. Регулятор выдерживается под растягивающим усилием в течение от 1 до 2 минут, он должен выдержать нагрузку и работать как жесткая тяга. 11.5.5 При проведении испытаний по пунктам 11.5.1, 11.5.2, 11.5.4 и пункту 11.5.3 (в неавтоматическом режиме) винт регулятора 574Б, РТРП-675, РТРП-675-М должен быть вывернут до размера «а» от 300 до 350 мм, регулятора РТРП-300 – от 100 до 150 мм. При проведении испытания по пункту 11.5.3 на испытательном стенде, предусматривающем проведение проверки в автоматическом режиме, винт регулятора 574Б должен быть вывернут до размера «а» не менее 500 мм, регуляторов РТРП-675, РТРП-675-М – не менее 600 мм, регулятора РТРП-300 – не менее 280 мм, серия ступеней торможения с последующим отпуском должна производиться до полного стягивания регулятора. 11.5.6 Результаты испытания регулятора должны быть отражены в учетной книге установленной формы. При испытании регулятора на стенде с регистрацией параметров результаты испытания должны быть сохранены в памяти ПЭВМ, а в учетной книге, установленной формы, должны быть записаны дата испытания, тип и номер принятого регулятора с росписью исполнителя ремонта и руководителя АКП или его заместителя. Проведение испытаний на стенде с регистрацией параметров при выключенных регистрирующих устройствах запрещается. 12 технические требования на ремонт и испытание авторежимов грузовых вагонов 12.1 Поступившие в ремонт авторежимы, у которых до окончания гарантийного срока службы остается не менее 2 лет, не имеющие наружных повреждений и сильных загрязнений, должны быть испытаны без предварительной их очистки и ремонта. При удовлетворительных результатах испытания на авторежим устанавливается бирка с указанием клейма АКП и даты испытания (число, месяц и две последние цифры года). В случае отрицательных результатов испытания предприятию-изготовителю в установленном порядке направляется акт-рекламация. 12.2 Все остальные поступившие в ремонт авторежимы должны быть снаружи очищены. Для очистки рекомендуется способ струйной обмывки горячей водой (от 55 до 70 С) под давлением в специальных моечных установках. Допускается при сильных загрязнениях производить наружную обмывку авторежимов 5% раствором кальцинированной соды. Не допускается применение для наружной очистки керосина, бензина и других агрессивных веществ. 12.3 После обмывки авторежим следует разобрать, все детали и узлы протереть – очистить от грязи и старой смазки, калиброванное отверстие в демпферном поршне продуть сжатым воздухом, все детали и узлы осмотреть и проконтролировать, неисправные детали заменить на новые или отремонтированные. 12.4 Ремонт авторежимов необходимо производить с соблюдением следующих требований: - у рычага не допускаются выработки в местах контакта с сухарем и со штоками поршней глубиной более 0,5 мм; - износ острия сухаря не допускается, при этом, если высота сухаря составляет не менее 31 мм – для авторежима 265А-1 и не менее 23,8 мм – для авторежима 265А-4, допускается его ремонтировать – наклонную поверхность запилить до получения острия сухаря в виде равномерной полосы шириной 0,5 мм; - высота упора должна быть не менее 42 мм; - вилка, имеющая погнутый наконечник должна быть заменена; - износ буртика стакана не допускается, при износе буртика стакана по толщине до 2 мм допускается его восстанавливать наплавкой с последующей обработкой до чертежных размеров; - штифты в хвостовиках верхнего и нижнего поршней пневмореле, имеющие износ более 1 мм, необходимо заменить; - у манжет не допускаются расслоения, надрывы, потертости рабочей поверхности; - прокладки и уплотнения должны быть ровными, без надрывов и признаков разбухания; - у всех пружин должны быть проконтролированы их силовые параметры; - в процессе сборки авторежима все манжеты и поверхности трения металлических деталей должны быть смазаны тонким слоем смазки ЖТ-79Л; - при сборке в авторежим должны устанавливаться детали и узлы, которые стояли в нем до разборки, за исключением замененных из-за истекшего срока службы, неисправностей или в результате проведения работ по модернизации авторежима; - при сборке авторежима необходимо контролировать правильность установки сухаря – болт, крепящий сухарь, должен быть ввернут полностью и зафиксирован стопорной шайбой, резьбовой конец болта не должен выступать за пределы ползуна, сухарь должен быть установлен так, чтобы его острие находилось ниже оси болта; - после сборки у авторежима следует контролировать следующие размеры: размер «в» (выход кольцевой проточки вилки из корпуса авторежима) должен быть не менее 2 мм, размер «б» (авторежим 265А-1) должен быть не более 70 мм, размер «у» (авторежим 265А-4) должен быть не менее 120 мм (рисунок 2); - упор после сборки и испытания авторежима должен быть зафиксирован на вилке контргайкой и шплинтом, во избежание заклинивания вилки в корпусе авторежима шплинт должен быть установлен так, чтобы его головка и концы не выступали за пределы наружного диаметра (50 мм) вилки. 12.5 Каждый отремонтированный авторежим должен быть испытан на испытательном стенде. На отремонтированном и выдержавшем испытание авторежиме должна стоять бирка. Бирка должна устанавливаться под гайку одного из болтов, соединяющих демпферную часть с пневмореле. На бирке должны быть нанесены клеймо АКП и дата ремонта (число, месяц и две последние цифры года). 12.6 Испытательный стенд должен имитировать работу авторежима на вагоне. При испытании должны быть проконтролированы: - давление сжатого воздуха и его стабильность на выходе из авторежима в зависимости от величины поднятия вилки с упором и давления сжатого воздуха на входе в авторежим; - время срабатывания авторежима при имитации его работы в режиме торможения; - время срабатывания авторежима при имитации его работы в режиме отпуска; - чувствительность авторежима на утечки сжатого воздуха из резервуара, имитирующего тормозной цилиндр; - работа демпфера авторежима. Схема испытательного стенда унифицированной конструкции приведена на рисунке 2. Испытание на стенде унифицированной конструкции следует производить в соответствии с разделом 13. Испытательный стенд, схема которого отличается от схемы стенда унифицированной конструкции, должен быть допущен к применению в АКП в установленном порядке, а испытание на нем должно производиться в соответствии с руководством по эксплуатации этого стенда. 12.7 Результаты испытания авторежимов должны быть отражены в учетной книге установленной формы. При испытании на стенде с регистрацией параметров результаты испытания должны быть сохранены в памяти ПЭВМ, а в учетной книге, установленной формы, необходимо записывать дату испытания, тип и номер принятого авторежима с росписью исполнителя ремонта и руководителя АКП или его заместителя. Проведение испытаний на стенде с регистрацией параметров при выключенных регистрирующих устройствах запрещается. 12.8 Отремонтированный авторежим, срок хранения которого превышает 6 месяцев со времени его ремонта, может быть установлен на вагон только после испытания при условии удовлетворительных результатов. При этом на авторежим должна быть установлена бирка с указанием клейма АКП и даты испытания с сохранением бирки, поставленной при ремонте. 12.9 На новом авторежиме, выдержавшем испытание перед постановкой на вагон, должна стоять бирка. Бирка должна устанавливаться под гайку одного из болтов, соединяющих демпферную часть с пневмореле. На бирке должны быть нанесены клеймо АКП и дата испытания (число, месяц и две последние цифры года). 13 ИСПЫТАНИе АВТОРЕЖИМов грузовых вагонов НА СТЕНДЕ УНИФИЦИРОВАННОЙ КОНСТРУКЦИИ 13.1 Характеристика стенда 13.1.1 Принципиальная пневматическая схема стенда должна соответствовать схеме, приведенной на рисунке 2. 13.1.2 Стенд должен иметь: - тормозной резервуар (далее – ТР) объемом 12 литров с учетом объема подводящих труб; - приспособление для создания давления сжатого воздуха (0,300,01) и (0,420,01) МПа [(3,00,1) и (4,20,1) кгс/см2] (далее – задатчик давления); - резервуар задатчика давления (далее – РЗД) объемом не менее 20 литров; - дроссель с отверстием 3 мм (далее – ДР1) для создания темпа торможения и отпуска; - дроссель с отверстием 1 мм (далее – ДР2) для создания искусственной утечки сжатого воздуха из ТР; - контрольно-измерительные приборы для контроля времени (секундомер) и давления (манометры с пределом измерения 0,6 МПа (6 кгс/см2) класса точности не ниже 1,0 или с пределом измерения 1,0 МПа (10 кгс/см2) класса точности не ниже 0,6); - водоспускные краны на ТР и РЗД; - фильтр для очистки воздуха на входе в стенд; - механизм поднятия упора авторежима; - привалочный фланец и прижим для надежного крепления авторежима в вертикальном положении во время его испытания, обеспечивающие размер от оси верхних отверстий привалочного фланца авторежима до опоры механизма поднятия упора авторежима (размер «г») для авторежима 265А-1 – (2951) мм, для авторежима 265А-4 – (3050,5) мм. 13.1.3 Проверка плотности стенда производится в следующем порядке: - стенд подключить к воздушной напорной магистрали с давлением сжатого воздуха не ниже 0,5 МПа (5 кгс/см2); - на привалочный фланец стенда для крепления авторежима установить специальный фланец, соединяющий между собой ТР и РЗД; - включением крана 10 зарядить стенд до (0,420,01) МПа [(4,20,1) кгс/см2]; - после двухминутной выдержки закрытием крана 7 отключить стенд от напорной магистрали и проверить плотность – снижение давления сжатого воздуха в течение 5 минут в ТР и РЗД допускается не более чем на 0,01 МПа (0,1 кгс/см2).  1 – привалочный фланец с прижимом для крепления авторежима; 2 - дроссель Æ 3 мм; 3 – кран трехходовой или заменяющее его устройство; 4 – контрольно-измерительный прибор для измерения давления (манометр); 5 – резервуар задатчика давления; 6,12 – водоспускной кран; 7,10 – разобщительный кран или заменяющее его устройство; 8 – задатчик давления; 9 – фильтр; 11 – дроссель Æ 1 мм; 13 – тормозной резервуар; 14 – механизм Рисунок 2 – Принципиальная пневматическая схема стенда унифицированной конструкции для испытания авторежимов 13.2 Методика испытания 13.2.1 Перед испытанием у авторежима следует проконтролировать: - размер «в» (выход кольцевой проточки вилки из корпуса авторежима), который должен быть не менее 2 мм; - размер «б» (у авторежима 265А-1), который должен быть не более 70 мм; - размер «у» (у авторежима 265А-4), который должен быть не менее 120 мм. 13.2.2 Зазор между упором авторежима и опорой механизма изменения режима загрузки (размер «а») должен быть равен (1,61,0) мм. 13.2.3 Создать давление сжатого воздуха в РЗД (0,300,01) МПа [(3,00,1) кгс/см2], после чего открыть кран 3. При этом: - давление сжатого воздуха в ТР должно установиться равным (0,135±0,01) МПа [(1,35±0,1) кгс/см2]; - время, за которое устанавливается давление сжатого воздуха в ТР, должно быть не более 7 секунд; - установившееся давление сжатого воздуха в ТР не должно в течение 1 мин изменяться более чем на 0,01 МПа (0,1 кгс/см2). 13.2.4 Открыть кран 12 (создать искусственную утечку сжатого воздуха из ТР через ДР2). При этом давление сжатого воздуха в ТР в течение 1 минуты не должно понижаться более чем на 0,03 МПа (0,3 кгс/см2). 13.2.5 Закрыть кран 12. Затем закрыть кран 3, тем самым соединить авторежим через ДР1 с атмосферой. При этом время понижения давления сжатого воздуха в ТР до 0,04 МПа (0,4 кгс/см2) с момента закрытия крана 3 должно быть не более 17 секунд. 13.2.6 Создать давление сжатого воздуха в РЗД (0,420,01) МПа [(4,20,1) кгс/см2], после чего открыть кран 3. При этом давление сжатого воздуха в ТР должно установиться равным (0,18+0,01;-0,015) МПа [(1,8+0,1;-0,15) кгс/см2]. Установившееся давление сжатого воздуха в ТР не должно в течение 5 минут изменяться более чем на 0,01 МПа (0,1 кгс/см2). 13.2.7 Закрыть кран 3 и создать давление сжатого воздуха в РЗД (0,30±0,01) МПа [(3,0±0,1) кгс/см2], переместить вверх опору механизма поднятия упора авторежима на (14-1) мм – для авторежима 265А-1, на (160,5) мм – для авторежима 265А-4. После поднятия вилки с упором авторежима дать выдержку времени не менее 30 секунд и открыть кран 3. При этом давление сжатого воздуха в ТР должно установиться равным (0,210,02) МПа [(2,10,2) кгс/см2]. 13.2.8 Закрыть кран 3. Давление сжатого воздуха в РЗД должно быть (0,30±0,01) МПа [(3,0±0,1) кгс/см2]. Переместить вверх опору механизма поднятия упора авторежима на (27+1) мм – для авторежима 265А-1, на (400,5) мм – для авторежима 265А-4. После поднятия вилки с упором авторежима дать выдержку времени не менее 60 секунд и открыть кран 3. При этом давление сжатого воздуха в ТР должно установиться равным давлению сжатого воздуха в РЗД. 13.2.9 Закрыть кран 3 и создать давление сжатого воздуха в РЗД (0,420,01) МПа [(4,20,1) кгс/см2], после чего открыть кран 3. При этом давление сжатого воздуха в ТР должно установиться равным давлению сжатого воздуха в РЗД. 13.2.10 Закрыть кран 3 и после падения давления сжатого воздуха в ТР до нуля освободить упор авторежима от действия механизма его поднятия. При этом вилка с упором должна занять свое нижнее положение (исходное положение в соответствии с пунктом 13.2.1) у авторежима 265А-1 за время от 18 до 45 секунд, у авторежима 265А-4 – от 20 до 60 секунд. 14 Установка и регулировка авторежима на грузовых вагонах 14.1 Перед установкой на вагон у авторежима необходимо проверить выход кольцевой проточки вилки из корпуса (размер «в»), который должен быть не менее 2 мм. 14.2 Авторежим должен крепиться на вагоне к специальному кронштейну через резиновую прокладку. Крепить авторежим следует болтами М 10 и гайками, затягивая их в диагональной последовательности. 14.3 Перед подкаткой тележки под вагон необходимо проверить крепление на ней и исправность опорной балки. Опорная балка, регулировочные планки, контактная планка должны соответствовать требованиям конструкторской документации на тележку. Опорная балка не должна иметь трещин и деформации. Опорная балка должна крепиться на специальных полках боковых рам через резинометаллические элементы в зависимости от её конструкции: - болтами М 20, шайбами увеличенного диаметра, прорезными или корончатыми гайками и шплинтами, входящими в отверстие болта и прорезь гайки. Длина болта в зависимости от конструкции опорной балки должна быть 90 или 100 мм и обеспечивать крепление опорной балки таким образом, чтобы между полкой рамы и шайбой болта присутствовал зазор от 3 до 5 мм и опорная балка могла свободно перемещаться в пазах боковых рам; - или специальными нестандартными болтами М 20 (болты с увеличенной прямоугольной головкой), которые вкручиваются во втулку, приваренную к опорной балке, и фиксируются шплинтами, входящими в отверстие болта и прорезь втулки. Длинная ось прямоугольной головки болта должна располагаться перпендикулярно к длинной оси овального отверстия в полке боковой рамы тележки, при этом для того, чтобы опорная балка могла свободно перемещаться в пазах боковых рам, между полкой и головкой болта должен присутствовать зазор от 1 до 3 мм. 14.4 Контактная планка должна быть надежно закреплена на опорной балке с помощью двух болтов М 12 длиной не более 60 мм, пружинных шайб и гаек с постановкой шплинтов в отверстия болтов. При этом шплинты в отверстия болтов должны устанавливаться после регулировки положения упора авторежима. 14.5 После подкатки тележки под вагон упор авторежима должен находиться над средней зоной контактной планки опорной балки тележки – расстояние от упора авторежима до края контактной планки не должно быть менее 50 мм. 14.6 Регулировочные планки должны ставиться под контактную планку и крепиться к опорной балке через имеющиеся в них отверстия болтами, заодно с контактной планкой. Допускается устанавливать не более пяти регулировочных планок толщиной от 1,5 до 5 мм. Запрещается приваривать регулировочные планки сверху контактной планки. 14.7 Установку авторежима на вагонах с тарой до 27 т (рисунок 3) необходимо производить с соблюдением следующих требований: - между упором авторежима и контактной планкой тележки порожнего вагона должен присутствовать зазор (размер «а») от 1 до 3 мм, регулировать его необходимо снятием или постановкой металлических регулировочных планок под контактную планку в соответствии с п. 14.6; - запрещается регулировать размер «а», изменяя размер «б» (у авторежима 265А-1) или размер «у» (у авторежима 265А-4) с помощью упора авторежима, зашплинтованного в АКП; - выход кольцевой проточки вилки из корпуса авторежима (размер «в») на порожнем вагоне должен быть не менее 2 мм; - режимный валик воздухораспределителя должен быть установлен в зависимости от типа тормозных колодок (композиционных или чугунных), типа и модели вагона на среднем или груженом режиме торможения. 14.8 Установку и регулировку авторежима на вагонах с тарой от 27 т и более необходимо производить с соблюдением следующих требований: - на вагоне следует применять только композиционные тормозные колодки, режимный валик воздухораспределителя должен быть установлен на среднем режиме торможения; - между упором авторежима и контактной планкой тележки порожнего вагона не должно быть зазора, кольцевая проточка на вилке авторежима не должна быть видна; - проверка регулировки авторежима производится на порожнем вагоне, для чего на вагоне производится полное служебное торможение и контролируется давление сжатого воздуха в тормозном цилиндре. Давление сжатого воздуха в тормозном цилиндре при полном служебном торможении должно быть для вагонов с тарой от 27 до 32 т – (0,160,01) МПа [(1,60,1) кгс/см2], для вагонов с тарой свыше 32 до 36 т – (0,190,01) МПа [(1,90,1) кгс/см2], для вагонов с тарой свыше 36 до 45 т – (0,220,01) МПа [(2,20,1) кгс/см2]. В случае несоответствия давления сжатого воздуха в тормозном цилиндре при полном служебном торможении порожнего вагона приведенным значениям производится регулировка положения упора авторежима путем снятия или постановки металлических регулировочных планок под контактную планку в соответствии с п. 14.6. Запрещается производить регулировку авторежима с помощью упора, | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||