буровое оборудование. Основные преимущества свп с электрическим приводом

Скачать 3.69 Mb. Скачать 3.69 Mb.

|

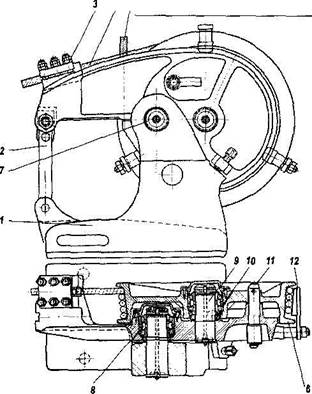

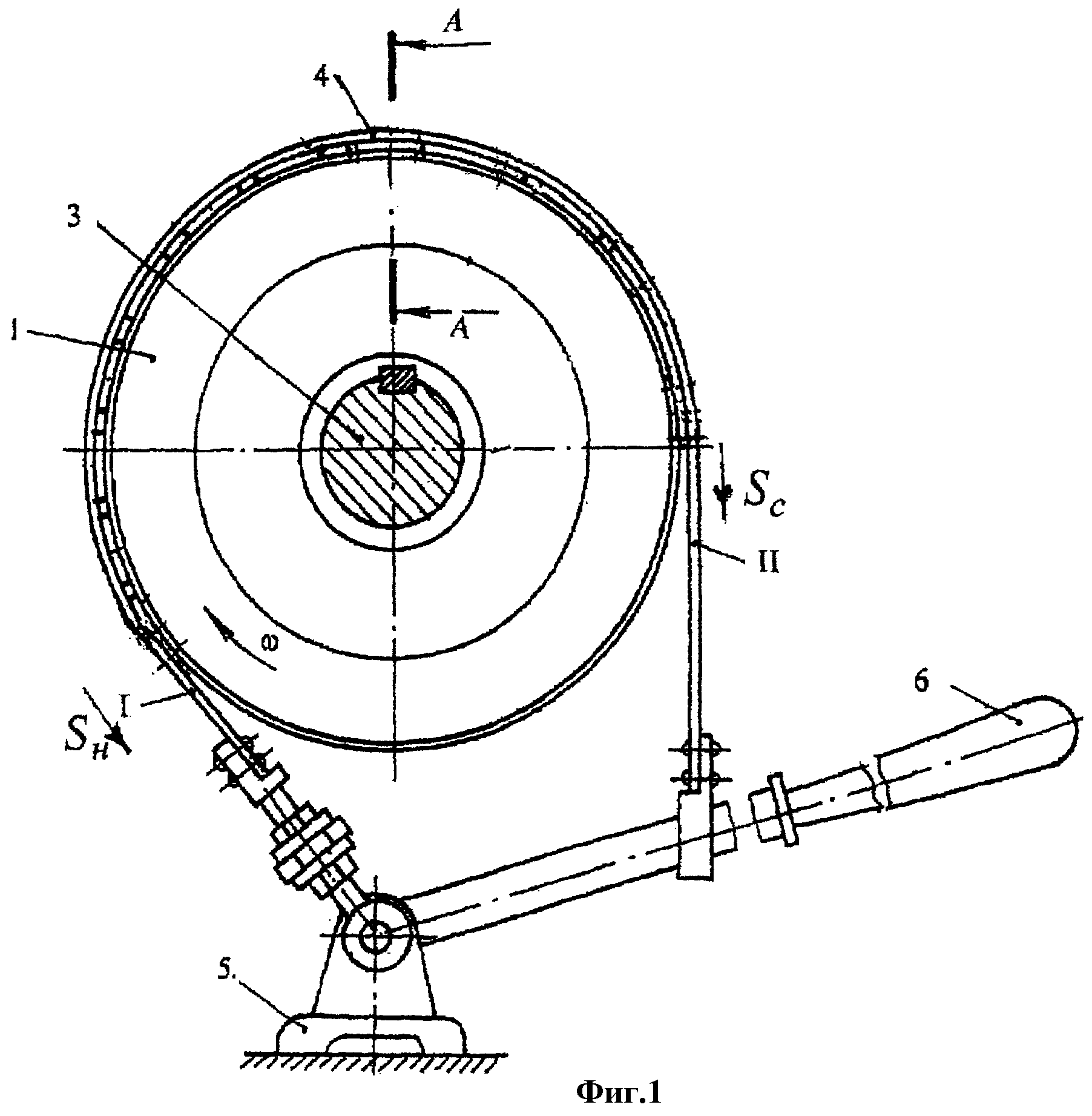

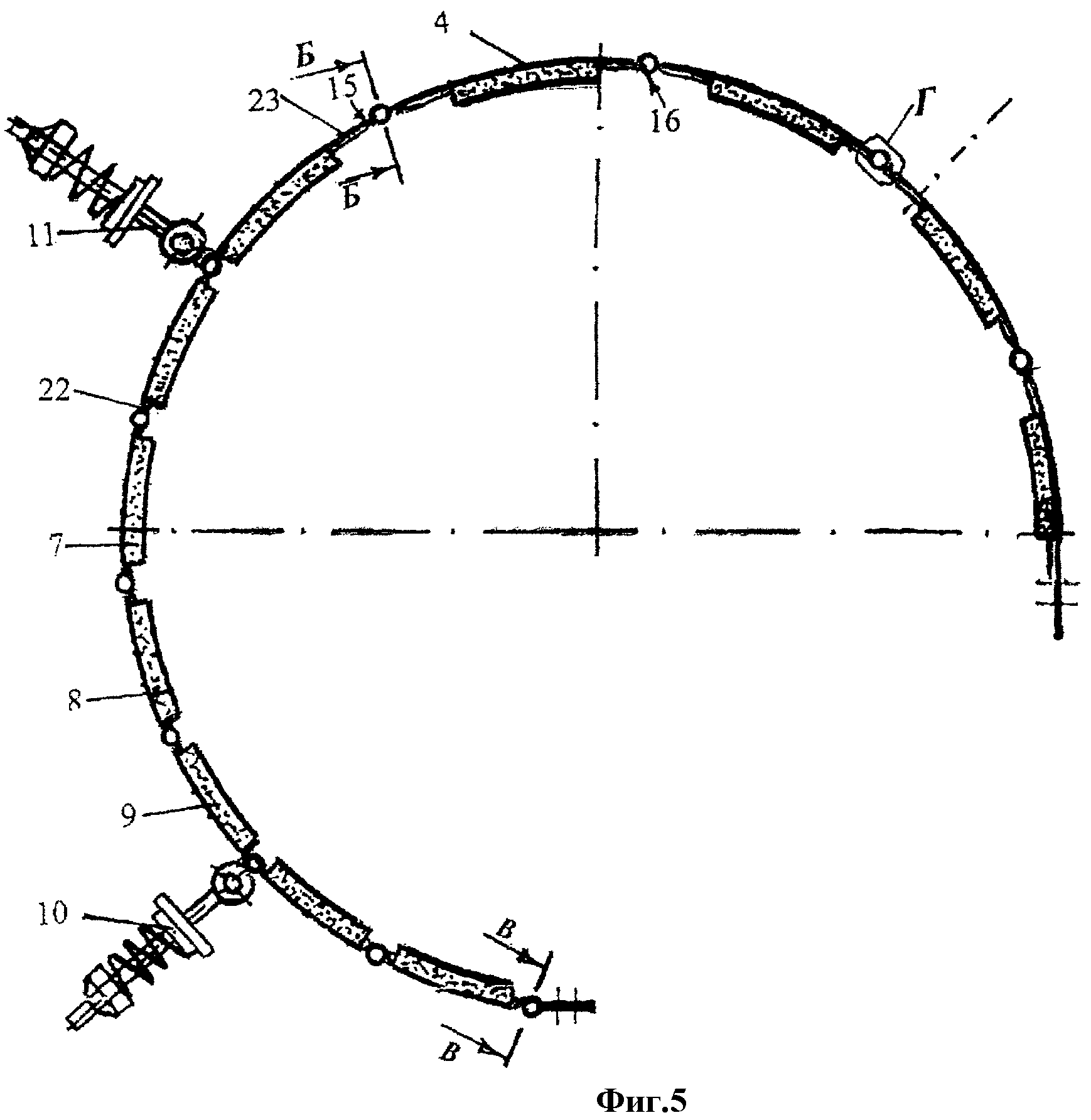

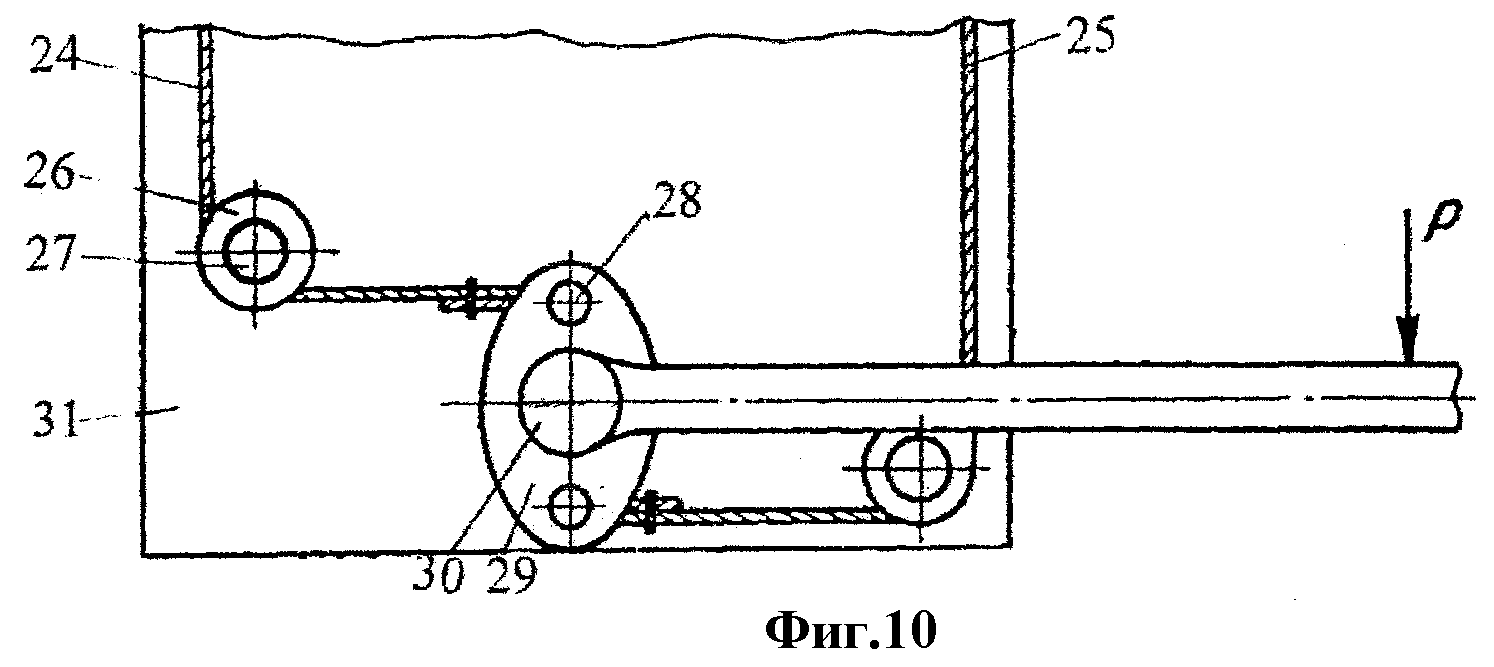

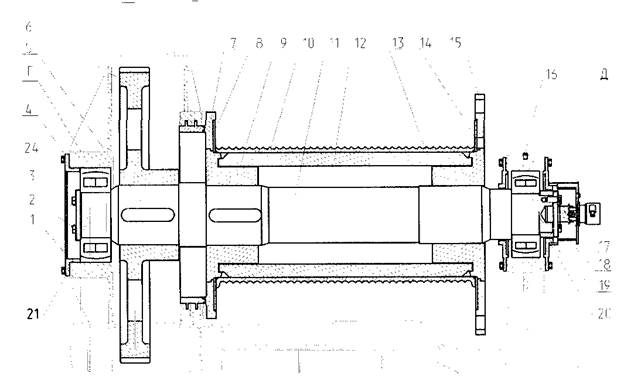

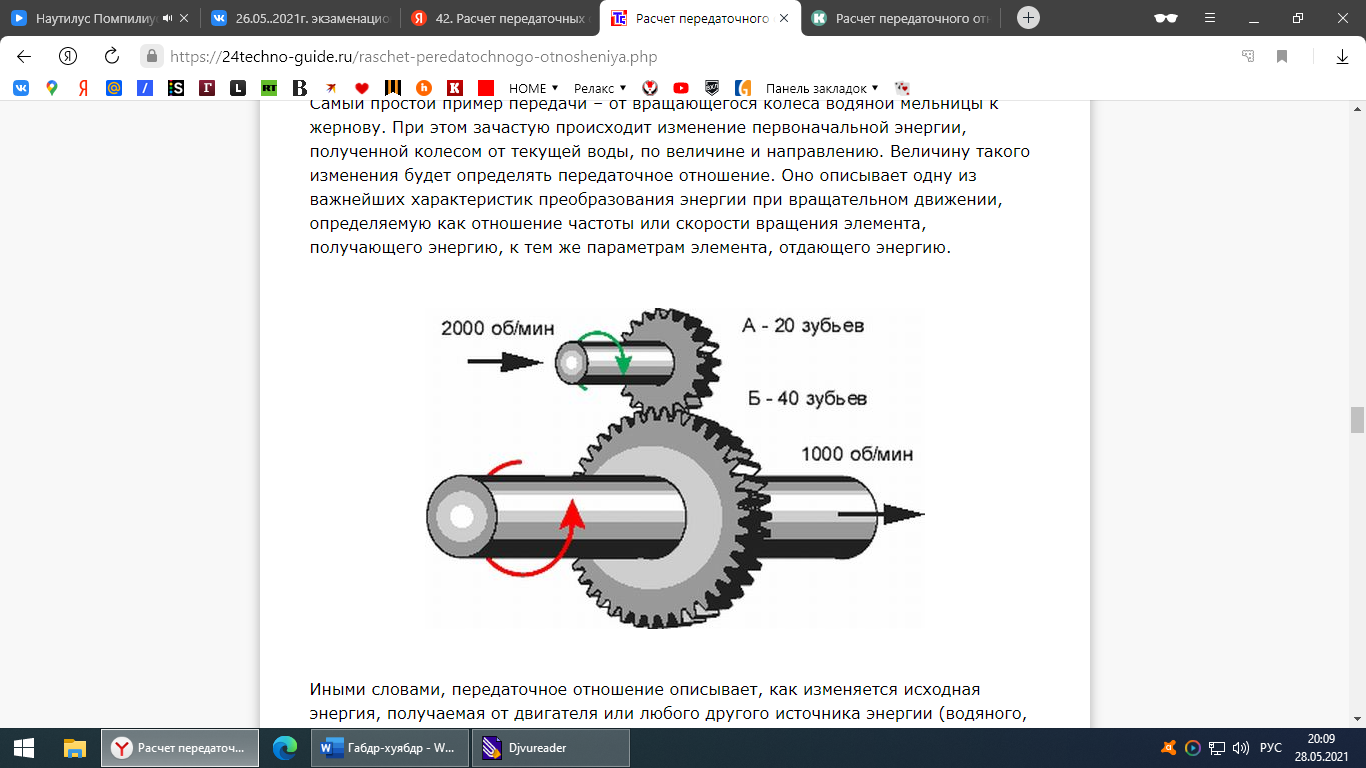

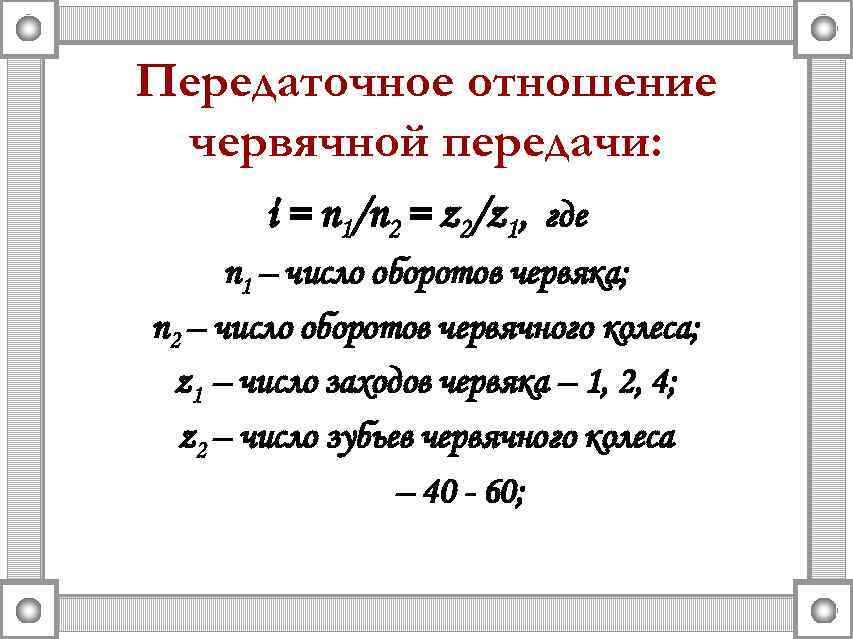

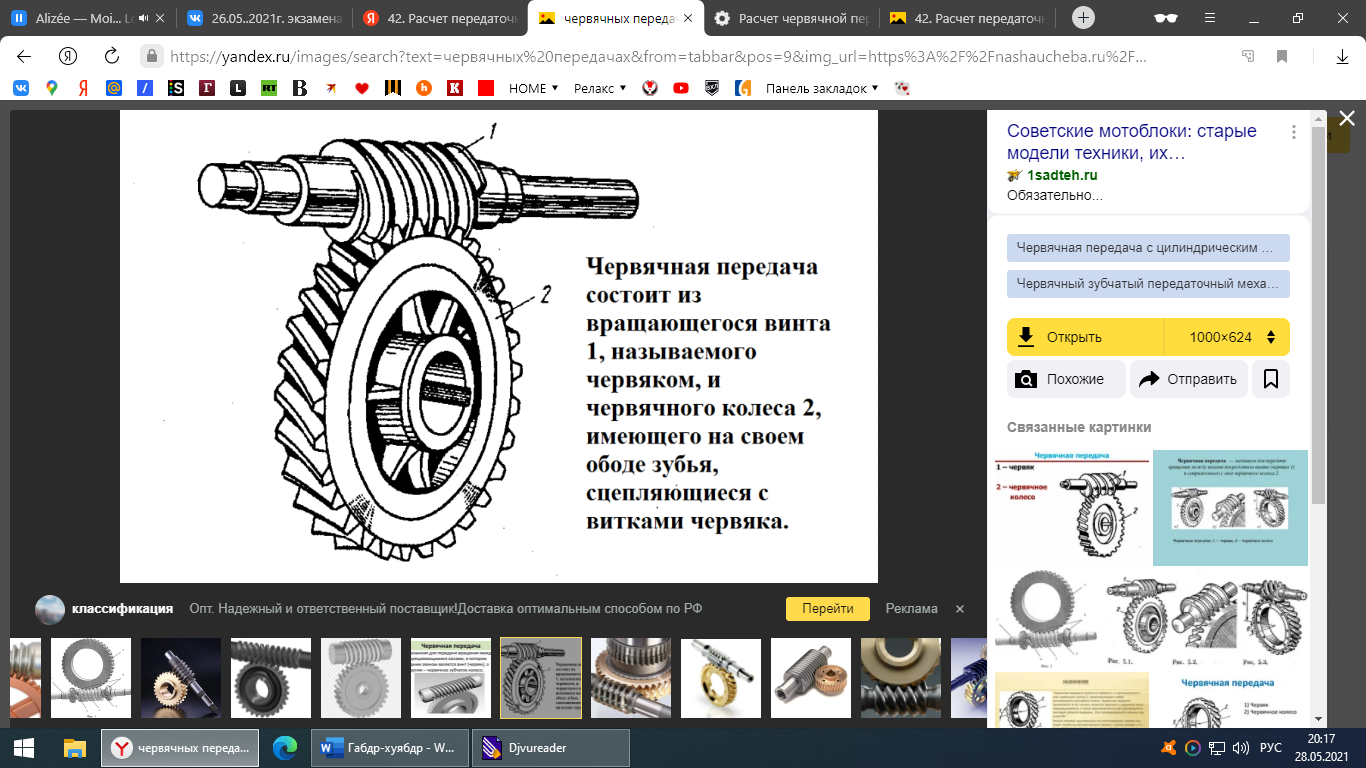

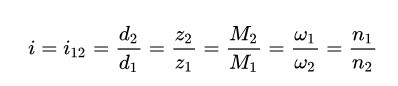

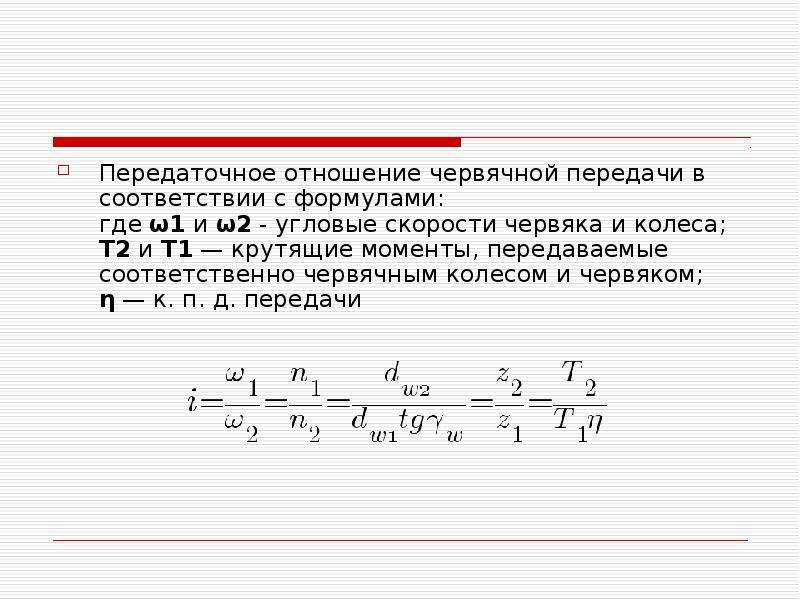

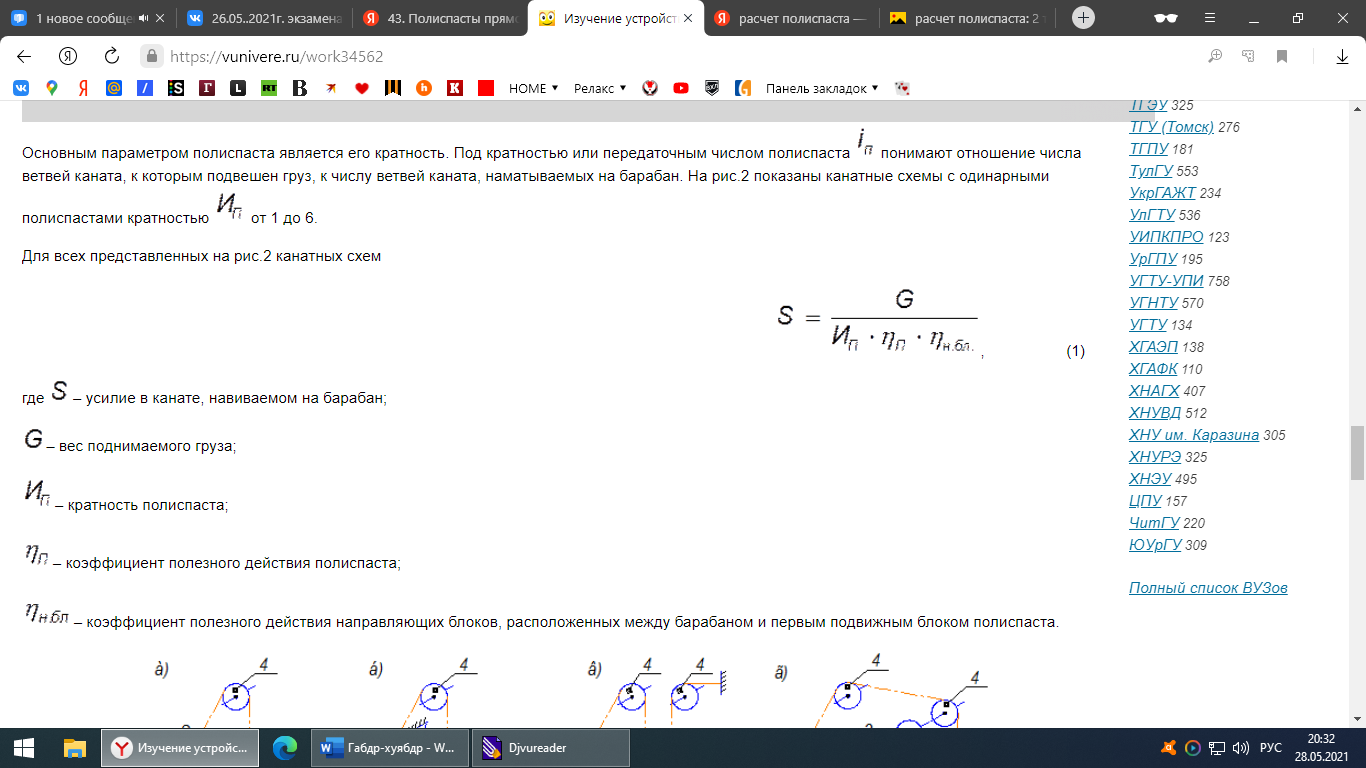

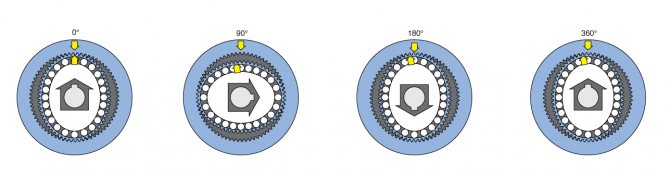

Классификация буровых вышек:Башенные и мачтовые. Мачтовые вышки бывают A и П-образными, с открытой гранью и 4х-опорные. Обычно буровые установки легкого и среднего классов комплектуются буровыми вышками мачтового типа, а в установках тяжелого класса применяют вышки мачтового и башенного типов. Так же буровые вышки подразделяются на башенные и А-образные. А-образные получили наибольшую популярность и распространение, их особенность - две опоры, которые удерживают всю конструкцию в вертикальном положении. Буровые вышки башенного типа применяются при бурении на море и при глубинном бурении. Мачтовые вышки подразделяются на двухмачтовые (А-образные) и одномачтовые (с открытой передней гранью). Обе конструкции изготовляют из цельносварных габаритных секций трехгранного или прямоугольного сечения, соединяемых между собой быстроразъемными или фланцевыми соединениями. Преимущества их состоят в быстрой сборке вышки, хорошей просматриваемости, пониженной металлоемкости по сравнению с башенными буровыми вышками и возможности более удобного и легкого расположения механизмов СПО. Высота вышки определяет длину свечи, которую можно извлечь из скважины и от величины которой зависит продолжительность спускоподъемных операций. Чем больше длина свечи, тем на меньшее число частей необходимо разбирать колонну бурильных труб при смене бурового инструмента. Сокращается и время последующей сборки колонны. Поэтому с ростом глубины бурения высота и грузоподъемность вышек увеличиваются. Так, для бурения скважин на глубину от 300 до 500 м используется вышка высотой 16-18 м, глубину от 2000 до 3000 м - высотой 42 м и на глубину от 4000 до 6500 м - высотой 53 м. К основным эксплуатационным параметрам вышек относятся: грузоподъемность, высота, размеры нижнего и верхнего оснований или расстояние между мачтами, расстояние пола до балкона помощника бурильщика, высота ворот(для вышек башенного типа). Грузоподъемность вышек определяется по максимальной нагрузке на крюк талевой системы. Расчет нагрузок на вышку: +На вышку действуют вертикальные и горизонтальные нагрузки. Сочетание нагрузок, действующих на вышку, бывает различным: верт., гор., вер-гор. Все нагрузки подразделяют на постоянные и временные. Постоянные нагрузки на вышку состоят из массы и массы оборудования, смонтированного на ней. Временные нагрузки подразделяются на длительные(эксплуатационные) и краткосрочные. Временные длительные нагрузки состоят из эксплуатационной нагрузки на крюке, вертикальной и горизонтальной составляющих усилий в подвижной и неподвижной ветвях талевого каната и горизонтальной составляющей нагрузки от массы свечей, установленных наклонно в магазин или за палец. Краткосрочная нагрузка состоит из горизонтальных ветровых усилий действующих на элементы вышки и свечи. 30)   31. Назначение и конструкция механизма крепления неподвижной ветви талевого каната. Механизм крепления каната предназначен для крепления и перепуска неподвижной ветви талевого каната и замера специальным датчиком усилий, специальным датчиком усилий, специальным датчиком усилий, возникающих в неподвижной ветви каната. Наряду с основным назначением механизмы крепления каната обеспечивают удобство и быстроту смены и перепуска талевого каната. В буровых установках «Уралмаш НГО Холдинг» применяют механизмы крепления неподвижной ветви талевого каната трех типов, которые различаются по диаметру каната и максимально допустимому натяжению на его неподвижной ветви; технические характеристики приведены в табл. 4.2.13. Механизмы для крепления неподвижной струны талевого каната (рис. 4.2.27) крепятся к балкам основания буровых установок или к вышке болтовыми соединениями и состоят из стойки /, на которой с помощью роликового конического двухрядного подшипника 8 и оси 7 установлена консоль 4. На консоли установлен конический барабан 6 и зажимная планка 3 с вкладышами для крепления талевого каната 5. Благодаря вращению конического барабана в подшипнике 10, расположенном на оси 9, канат без скольжения, легко и быстро перемещается по барабану, что позволяет сократить время на смену и перепуск каната. Для неподвижного фиксирования барабана относительно консоли предназначен стопор 11. Через консоль осуществляется передача нагрузок с талевого каната на датчик веса  1-стойка; 2 - тяга; 3-зажимная планка; 4-консоль; 5- канат; б-барабан; 7-ось; 8-подшипник; 9-ось; 10 - подшипник; 11-стопор; 12-пла 32. Назначение и конструкция механизма успокоителя талевого каната. Успокоитель талевого каната ( УТК), схема установки которого показана на рис. 38, предназначен для гашения вибрации талевого каната за счет значительной собственной инерции. Он устанавливается на подвижном конце каната, что способствует правильной навивке каната на барабан лебедки. УТК - непременная часть талевой системы буровых установок, монтируется на буровой перед началом бурения. Успокоитель талевого каната состоит из стабилизатора 7, надетого на подвижный конец талевого каната 5 и удерживаемого на заданной высоте с помощью подвесного троса 4, подвесного 2 и грузового / блоков, монтажного троса 3, свободный конец 9 которого крепится с помощью зажимов к нижнему поясу буровой вышки. 33. Назначение и состав талевой системы. Определение усилий в ветвях каната талевой системы Талевая система предназначена для подъема и поддержания на весу тяжелого бурового инструмента. Талевая система буровых установок служит для преобразования вращательного движения барабана лебедки в поступательное перемещение крюка, на котором подвешена колонна, а также для уменьшения силы натяжения струн и конца каната, навиваемого на барабан лебедки, за счет увеличения скорости его движения. Талевая система состоит из неподвижного кронблока, подвижного талевого блока, гибкой связи (талевого каната, соединяющего неподвижный и подвижный блоки), бурового крюка, штропов и элеватора, на которые подвешивают колонну бурильных или обсадных труб, устройства для крепления неподвижного конца талевого каната, допускающего перепуск каната. В настоящее время талевый блок и подъемный крюк объединяют в один механизм - крюкоблок. Кронблок Кронблок (рис. 16) устанавливается на верху вышки или мачты, их талевый блок подвешивается на талевом канате, а крюк - к нижней серьге талевого блока. Кронблок типа КБ имеет грузоподъемность от 12,5 до 125 т. Талевый блок Талевый блок — подвижная часть талевой системы - представляет собой канатный шкив, насаженный на роликоподшипниках на ось, неподвижно установленную в двух щеках. К нижней части щек подвешена серьга для соединения с крюком. Крюк подъемный (рис. 18) - подвижная часть талевой системы- предназначен для подвешивания стропов, элеваторов, вертлюгов и других приспособлений. Крюк типа КР в исполнении I (однорогий) имеет грузоподъемность 12,5 и 20 т, в исполнении II (трехрогий) - от 32 до 125 т. Крюк состоит из рога, подвески и серьги. Подвеска имеет упорный подшипник и пружину, что обеспечивает вращение рога как под нагрузкой, так и без нее. С помощью серьги крюк подвешивается к талевой системе. Оснастка талевой системы - это последовательность навивки каната на шкивы кронблока и талевого блока исключающая трение ветвей друг о друга. Оснастка определяется числом шкивов, находящихся в работе (рис. 19). 34. Принцип действия ленточно-колодочного тормоза (схема). Устройство ленточно-колодочного тормоза. Принцип действия колодочного тормоза заключается в том, что тормозной рычаг, входящий в его состав соприкасает колодки с тормозным шкивом механизма, на который он установлен, вследствие чего возникает сила трения. Вращение шкива замедляется до полной остановки. Колодочный тормоз создает тормозной момент, величина которого равна произведению таких величин, как сила нажатия колодок, коэффициент трения поверхностей и радиусу шкива. В состав устройства входят две пружины (основная и вспомогательная), подставка, к которой крепится рычаг с установленным на нем магнитом, рычага с двумя колодками, якорного рычага, штока, скобы, шкива, гайки, регулирующей ход якоря и зазор между тормозными колодками и шкивом и двух гаек для регулировки хода основной пружины, двух шайб (опорная и сферическая), которые нужны для предотвращения изгиба штока. Шток служит связующим звеном между рычагом с магнитом и рычагом с колодками. Пружина, расположенная на штоке, оказывает усилие на рычаг с колодками посредством скобы, а на дополнительный рычаг &ndash через шток. Для разжатия рычагов при сжатых колодках, регулировки хода якоря и зазора между колодками и шкивом используется дополнительная гайка. В заторможенном состоянии основная пружина сжимается и оказывает действие на скобу, которая соединена с якорным рычагом и противоположным концом &ndash на установочные гайки, передающие усилие рычагу с колодками через шток. Тормозной момент создается тормозным шкивом и рычагом с колодками, которые к нему прижимаются силой разжатия пружины. Установленный электромагнит притягивает якорь рычага с колодками к своему сердечнику, когда подается напряжение, дополнительная пружина отводит от шкива рычаги с колодками. Колодки от тормозного шкива отходят равномерно благодаря ограниченному отходу рычага с колодками и магнита под действием гравитации за счет упора ограничительного болта в подставку.    35. Устройство подъёмного вала буровой лебёдки. Основные требования по компоновке. Подъемный вал лебедки, получая вращение от КПП, преобразовывает вращательное движение силового привода в поступательное движение талевого каната, подвижный конец которого закреплен на барабане подъемного вала. Подъемный вал расположен в передней части лебедки. Его левая подшипниковая опора установлена в корпусе трансмиссии, а правая - на отдельной стойке рамы На валу 11 между двумя сферическими двухрядными роликовыми подшипниками "Г" и "Д" установлен барабан. Барабан состоит из обечайки 12, секторов 10, двух ступиц 9, 13, дисков 7, 15 и накладок 8, 14. Секторы 10 имеют нарезку для правильной укладки каната на барабан. Накладки 8 и 14 выполнены из износостойкой стали и предназначены для повышения ресурса дисков барабана. Сектора к обечайке и накладки к дискам крепятся электрозаклепками. При износе накладок и секторов возможна их замена. В правом диске 15 барабана выполнен паз "Л", (см. сечение А-А). Талевый канат пропускаемся через паз и закрепляется на обратной стороне диска планками 22 и болтами 23 (см. сечение Б-Б).  1-Кольцо уплотнительное, 2-болт, 3-шайба упорная, 4-крышка, 5-шпонка, 6-колесо зубчатое, 7,15-диск, 8,14-накладки, 9,13-ступица, 10-сектор, 11-вал, 12-обечайка, 16-тавотница, 17-звездочка, 18,23,26-болт, 19-втулка, 20-фланец-кронштейн, 21-прокладка, 22-планка, 24-шайба стопорная, 25-втулка, 27-резиновый палец. 36. Назначение и классификация буровых роторов. Кинематика буровых роторов. Конструкция буровых роторов Ротор является одним из важнейших узлов установок для бурения скважин на нефть и газ. Ротор применяется на установках грузоподъемностью от 10 до 500 тонн, позволяющие бурить скважины глубиной от 100 до 15000 м. ЗУБЧАТАЯ Пер отношение = Число зубьев ведомой/число зубьев ведущей То есть для вычисления передаточного отношения всей зубчатой передачи необходимо перемножить значения передаточных отношений для промежуточных шестерен.  РЕМЕННАЯ Для ременной передачи оно может быть рассчитано с использованием диаметров (радиусов) шкивов. Передаточное число в таком случае также определяется как частное от деления оборотов. Если при преобразовании энергии число оборотов понижается, то есть передаточное число больше 1, то передача будет понижающей, а само устройство носит название редуктора. Если результат меньше единицы, то устройство называется мультипликатором, хотя оно также выполняет функции редуктора, только понижающего. ЦЕПНАЯ Для нее передаточное отношение определяется так же, как для ременной, но можно воспользоваться и соотношением количества зубьев на звездочках (ведущей и ведомой). Однако при таком расчёте передаточное отношение будет обратным, то есть передаточное число определяется делением числа зубьев ведомой звездочки на число зубьев ведущей (z2/z1). ЧЕРВЯЧНАЯ   Расшифровать тип буровых установок. Марка (шифр) буровой установки отражает ее основные конструктивные характеристики. Буквы и числа в шифре означают: БУ – буровая установка, число (например, 2500) – условная глубина бурения, Д – дизельная, Г – с гидропередачей в трансмиссии, ДЭ – с дизель-электрическим приводом; ЭП – с электроприводом постоянного тока с питанием от сетей переменного тока с тиристорными выпрямителями, Э – с приводом от электродвигателей переменного тока, У – универсальной монтажеспособности, К – для кустового бурения 37. Расчет передаточных отношений в передачах (зубчатых, цепных, червячных и т.п.). Расшифровать тип буровых d1,d2 — диаметры звеньев n1, n2 — частоты вращения звеньев.   БУ - буровая установка; первое число условная глубина бурения, м; второе число - соответствует допускаемой нагрузке на крюке в десятках кН (тонн-сила); Э - электрический (переменного тока) привод основных механизмов с питанием от промышленной электросети; ДГ - дизель-гидравлический привод основных механизмов; ЭР, ЭП - электрический регулируемый привод основных механизмов с питанием от промышленной электросети; ДЭР, ДЭП - электрический регулируемый привод основных механизмов от автономных дизель-электрических станций; У - универсальная монтажеспособность; К - кустовое бурение; 1, 1М, 2М - модификации установок. 38. Полиспасты прямого, обратного действия и условия их применения. Полиспаст – механическое устройство, состоящее из подвижных и неподвижных блоков с роликами. Предназначено для перемещения грузов, с использованием цепной или канатной передачи, главная особенность которого выигрыш в силе. Система позволяет с ее помощью выполнять подъем тяжестей, прикладывая для этого меньшее усилие. Полиспаст – механическое устройство, состоящее из подвижных и неподвижных блоков с роликами. Предназначено для перемещения грузов, с использованием цепной или канатной передачи, главная особенность которого выигрыш в силе. Система позволяет с ее помощью выполнять подъем тяжестей, прикладывая для этого меньшее усилие. Бывают полиспасты прямого действия которые служат для выигрыша в силе, груза и изменения вылета грузоподъемных машин. Они позволяют уменьшить натяжение каната при выполнении рабочей операции и называются силовыми полиспастами или полиспастами прямого действия. Такие полиспасты широко используются в механизмах подъема и обратного действия– для выигрыша в скорости. Полиспасты обратного действия (мультипликаторы) служат для выигрыша в пути и скорости за счет проигрыша в силе. Они называются скоростными. Их применение позволяет получить увеличение скорости перемещения рабочего органа (груза) при малых скоростях приводного элемента (например, гидроцилиндра). Такие полиспасты находят применение в механизмах выдвижения секций телескопических стрел, в подъемниках и других механизмах.  39. Назначение, устройство и принцип работы волновой передачи с ПТК. В состав волнового редуктора входят три основных части: генератор волны, жёсткое колесо и гибкое колесо. Генератор волны в самом распространённом варианте выполняется в виде шарикоподшипника с тонкими гибкими стенками. Он устанавливается на эллиптическую втулку, и сам принимает форму эллипса. Сборка из этих двух деталей и является генератором волны. Гибкое колесо – это деталь специфическая для волнового редуктора. Оно представляет собой тонкостенное зубчатое колесо с наружным зубом. Основная рабочая поверхность этого колеса имеет форму цилиндра. Материал и толщина гибкого колеса подобраны так, чтобы оно могло постоянно испытывать упругие деформации, не теряя своих свойств. Конструкция жёсткого колеса проще чем других частей волнового редуктора. Это обычное зубчатое колесо с внутренним зубом. Его размеры подобраны так чтобы обеспечивать достаточно большую жёсткость при рабочих нагрузках. По мере поворота генератора волны, зубья гибкого и жёсткого колёс поочерёдно начинают входить в зацепление. Участки зацепления зубьев в результате начинают смещаться в том же направлении в котором вращается генератор волны. Как только генератор волны совершит полный оборот, гибкое и жёсткое колесо окажутся смещены друг относительно друга на те самые 2 зуба, которые составляют разницу в количестве зубьев между этими колёсами. Это означает что гибкое и жёсткое колеса повернулись друг относительно друга со скоростью, существенно меньшей чем скорость с которой вращался генератор волны. Генератор волны вращаясь достаточно быстро позволяет получить сравнительно медленное вращение гибкого колеса относительно жёсткого – то есть механизм работает как редуктор. Коэффициент редукции такого волнового редуктора зависит от разницы зубьев между гибким и жёстким кольцом, а также от количества зубьев у жёсткого кольца.  Достоинства и недостатки Достоинства -большое передаточное отношение, при малом количестве деталей (i = 80-320) -улучшенные массо-габаритные характеристики по сравнению с обычными зубчатыми передачами -высокая кинематическая точность и плавность хода -высокая нагрузочная способность -передача момента через герметичные стенки Недостатки -высокая напряжённость основных элементов гибкого колеса и генератора волн -пониженная крутильная жесткость. 40.Расчёт и выбор талевых канатов. Выбор талевого каната Для выбора каната следует определить нагрузку в наиболее нагруженной «ходовой» ветви каната при подъеме. Современные нормы назначения коэффициента запаса прочности каната следующие: 1. В процессе ведения буровых работ без осложнений коэффициент запаса прочности каната должен быть не менее 3. При этом износ каната не должен превышать существующих норм. . В случае возникновения затяжек или прихватов инструмента, а также при спуске тяжелых обсадных колонн, когда нагрузка на крюке приближается к максимально допустимой, разрешается снижать коэффициент запаса прочности каната до 2 при условии оснащения талевой системы новым канатом. 41.Тех. процесс монтажа мобильной БУ. Обычный метод монтажа буровых установок заключается в индивидуальном монтаже оборудования и строительстве сооружений установки с применением фундаментов однократного использования. В этом случае строят бетонные или деревянные фундаменты отдельно под каждый агрегат установки. На рис.135 показаны конструкции наиболее распространенных фундаментов однократного использования. При повторном монтаже буровую установку разбирают на агрегаты и узлы и перевозят на универсальном транспорте на новую точку бурения, где вновь строят фундаменты, сооружения и монтируют оборудование. Обычный метод монтажа буровых установок связан с большим комплексом трудоемких работ (строительных, плотничных, слесарных, подсобно-вспомогательных и др.), выполняемых на месте монтажа, что вызывает удлинение срока монтажа буровых установок. Поэтому этот метод в настоящее время применяется очень редко, только при монтаже буровых установок большой грузоподъемности. Мелкоблочный метод монтажа буровых установок заключается в том, что агрегаты и узлы установки монтируют не на бетонных или деревянных фундаментах, а на металлических основаниях. Металлическое основание со смонтированным на нем каким-либо узлом установки составляет мелкий блок (рис.136). Количество мелких блоков буровой установки определяется конструкцией установки, условиями разработки месторождения и географическими условиями, обычно буровая установка расчленяется на 15-20 мелких блоков. Габаритные размеры и вес мелких блоков позволяют перевозить их на универсальном транспорте или волоком, а в труднодоступных районах - на вертолетах. Этот метод монтажа буровых установок широко применяют в разведочном бурении, а в некоторых районах и в эксплуатационном бурении, когда местные условия не позволяют перевозить установки крупными блоками. Крупноблочный метод монтажа буровых установок заключается в перевозке агрегатов и узлов установки крупными блоками на специальном транспорте (тяжеловозах), установке блоков на фундаменты и соединении коммуникаций между ними. При этом буровую установку расчленяют на два-три блока весом по 60-120 т. Крупный блок состоит из металлического основания, перевозимого на специальных транспортных средствах, и смонтированных на нем агрегатов и узлов буровой установки, кинематически связанных между собой (рис.137). При перевозке таких блоков почти не нарушаются кинематические связи узлов установки и коммуникаций и не демонтируются укрытия, что позволяет исключить трудоемкие работы, выполняемые при обычном методе монтажа, такие как строительные, плотничные, слесарные и ряд подсобно - вспомогательных. Применение крупных блоков позволяет сократить сроки монтажа буровых установок до минимума. Крупноблочный метод монтажа буровых установок широко применяется в эксплуатационном бурении. 42. Назначение и принцип работы гидродинамического тормоза. Конструкция гидродинамического тормоза. Гидродинамические тормоза буровых лебедок используются для ограничения скорости спуска бурильных и обсадных труб в скважину. Они представляют собой лопаточное гидравлическое устройство, состоящее из вращающегося ротора и неподвижного статора, рабочая полость которых заполнена жидкостью. При вращении радиальные лопатки ротора отбрасывают жидкость от центра к периферии и направляют ее на лопатки статора. Пройдя по межлопаточным каналам статора, жидкость вновь попадает на лопатки ротора и таким образом устанавливается замкнутая циркуляция жидкости между ротором и статором. Силы гидравлический сопротивлений, обусловленные трением жидкости в межлопаточных каналах и потерей напора на удары в вихревых зонах между лопатками ротора и статора, создают тормозной момент, противодействующий вращению ротора, значение которого зависит от диаметра и частоты вращения ротора и регулируется уровнем наполнения гидродинамического тормоза рабочей жидкостью. Механические потери, вызываемые трением в опорах и уплотнениях вала ротора, не оказывают существенного влияния на величину тормозного момента. Механическая энергия, поглощаемая в процессе торможения, превращается в теплоту и вызывает нагрев рабочей жидкости и деталей гидродинамического тормоза. +Ротор гидродинамического тормоза состоит из вала и отлитого из чугуна двухлопастного насосного колеса с радиальными плоскими лопатками, наклоненными под углом 45 градусов в сторону их рабочего вращения, совпадающего с направлением вращения барабана лебедки при спуске. Число лопаток принимается равным 20-28. Дальнейшее увеличение числа лопаток существенно не влияет на значение тормозного момента и приводит к неоправданному увеличению массы гидродинамического тормоза. Статор состоит из двух симметричных частей, образующих корпус гидродинамического тормоза со стойками для крепления к раме буровой лебедки. Обе части статора отливают из чугуна. Они имеют радиальные лопатки, наклоненные в сторону, противоположную наклону лопаток насосного колеса. Вал на роликоподшипниках и фланцевых стаканах устанавливается в сквозных расточках статоров. Стыкуемые плоскости статоров уплотняются картонной прокладкой, затягиваемой крепежными болтами. 43. Планетарная передача.Условия применения на БУ. Достоинства и недостатки. |