буровое оборудование. Основные преимущества свп с электрическим приводом

Скачать 3.69 Mb. Скачать 3.69 Mb.

|

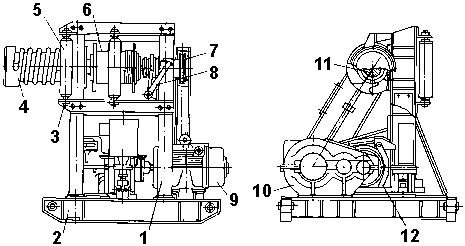

РазновидностиВ продаже встречаются самые различные варианты исполнения поршневых насосов. Классификация проводится по следующим признакам: Количеству поршней, которые создают давление в системе. Количеству циклов нагнетания и всасывания за один ход. В продаже встречается поршневой насос двойного действия, а также вариант исполнения с одним и тремя, несколькими поршнями. Как ранее было отмечено, за счет увеличения количества подвижных элементов исключается вероятность пульсирующего движения потока. Что касается количества циклов, то выделяют модели одностороннего и двустороннего действия, а также дифференциальные модели. Преимущества и недостаткиПоршневой жидкостный насос характеризуется достаточно большим количеством достоинств и недостатков. К плюсам можно отнести: Простота конструкции. Как ранее было отмечено, подобные поршневые насосы были изготовлены еще несколько десятилетий назад и конструктивно они изменились несущественно. Высокая надежность, которую можно связать с простотой механизма и применением высококачественных материалов. Износостойкие материалы могут выдерживать длительное механическое воздействие. Возможность работы с различными носителями. Широкая область применения определена тем, что применяемые материалы не реагируют на воздействие различных химических веществ. Есть и несколько серьезных недостатков. Примером можно назвать невысокую производительность. Подобные модели в меньшей степени подходят для перекачивания большого количества жидкости. Кроме этого, конструкция не подходит для продолжительной работы, так как активные элементы быстро изнашиваются и теряют свои эксплуатационные характеристики. 18. Назначение, устройство и принцип работы триплексных насосов. Достоинства и недостатки.(МОЛИСЬ ЧТОБ НЕ ПОПАЛОСЬ !!!!!!)))) 19. Назначение, устройство и принцип работы вспом. лебедки . Привести примеры. Техника безопасности при работе. Одновальная лебёдка ЛБ-750 состоит из: станины, на которой на двух кронштейнах в подшипниках смонтирован подъёмный вал барабана с тормозными шкивами, шинопневматическими фрикционными муфтами и кулачковой муфтой, а также звёздочками цепных передач. На станине также смонтирован пульт управления лебёдкой, промежуточный вал привода ротора и вспомогательный тормоз. Вспомогательная лебёдка предназначена для подтаскивания и подъёма в буровую грузов с приёмных мостков, свинчивания и развинчивания бурильных труб. Ими комплектуются буровые установки, имеющие буровые лебёдки без фрикционных катушек.  Вспомогательная лебёдка состоит из сварной металлической рамы 2 с двумя вертикальными стойками 1, на которых смонтирован редуктор 10, электродвигатель 9, трансмиссионный вал, колодковый грузовой тормоз с электромагнитом 12, катушечный вал 11, направляющие ролики 5, закреплённые в специальном кронштейне, образованном из двух планок 3. При помощи этих роликов создаётся возможность работы грузовыми канатами под необходимым углом. В полках планок имеется ряд отверстий, в которые устанавливаются ролики в зависимости от необходимого направления каната. Безопасная шпилевая катушка 4 посажена неподвижно на консольный конец катушечного вала. Барабан лебёдки 6 посажен на катушечный вал на подшипниках и подключается к валу зубчатой муфтой 7 с помощью рукоятки 8. Трансмиссионный вал соединён с катушечной цепной передачей. Лебёдка управляется с пульта, который установлен на стойке. Некоторые конструкции вспомогательных лебёдок имеют два барабана различного диаметра – один для свинчивания-развинчивания труб, а второй для подтаскивания и подъёма груза. При монтаже вспомогательная лебёдка устанавливается на основании вышечно-лебёдочного блока и надёжно закрепляется с помощью болтов. Рама лебёдки должна быть зафиксирована от смещения её в плоскости пола буровой к центру скважины. Смещение может возникнуть во время свинчивания-развинчивания труб. Место расположения лебёдки выбирается с таким расчётом, чтобы ось барабанного вала находилась перпендикулярно к оси скважины, и работающий на ней мог видеть расположенные на приёмных мостках грузы. РПД предназначен для автоматической подачи долота на забой при заданной с пульта бурильщика осевой нагрузке на долото, и для постоянной скорости подъёма или спуска бурильной колонны, заданной с пульта управления. Его также используют в качестве аварийного привода для подъёма инструмента и мачт вышек в вертикальное положение. В бурильных установках в основном применяют электрический регулятор подачи долота РПДЭ-3. РПД состоит из рамы, редуктора, колодочного тормоза, электродвигателя постоянного тока с охладительным вентилятором и цепной звёздочкой. Электродвигатель соединён с редуктором эластичной муфтой, а редуктор – с цепной звёздочкой зубчатой муфтой. В комплект РПД входит: станция управления; дизель-генератор для питания электродвигателя; пульт управления регулятором; электрический датчик для измерения нагрузки на долото.  Схема регулятора подачи долота РПДЭ-3 Принцип работы регулятора подачи долота следующий: осевая нагрузка на долото измеряется с помощью электрического датчика 6, который устанавливают на неподвижной ветви талевого каната, и передаётся на пульт управления 5, где сравнивается с величиной нагрузки на долото Pq, задаваемой бурильщиком. Разность электрических сигналов ΔP между нагрузкой на долото и заданной на пульте поступает на усилители, установленные в станции управления 1. Усиленные электрические сигналы действуют на обмотку возбуждения электрогенератора 2, который состоит из генератора постоянного тока, вращаемого асинхронным электродвигателем. Генератор питает двигатель постоянного тока 3 регулятора подачи долота, редуктор 4 которого цепной передачей соединён с подъёмным валом буровой лебёдки. Монтируют РПД при помощи крана на основании лебёдочного блока и центрируют по звёздочке лебёдки. Раму РПД крепят к основанию болтами. Между рамами регулятора и лебёдки устанавливают винтовые распорки. На звёздочки лебёдки и регулятора надевают втулочно-роликовую цепь и регулируют её натяжение таким образом, чтобы стрела провисания цепи была в пределах 30-40 мм. 20.Типы буровых установок для структурно-поискового бурения и принцип работы. Методические указания Структурно-поисковое бурение заключается в бурении скважин глубиной от 100 до 800 метров и производится с использованием передвижных буровых установок, смонтированнных на базе большегрузных автомобилей или гусеничных вездеходах. Состав бурового оборудования установок структурно-поискового бурения включает все основные комплексы и системы, присущие для буровых установок для эксплуатационного бурения. Поэтому для изучения данной темы студент должен ознакомиться с техническими параметрами буровых установок типа УРБ, разобраться в конструкции узлов, грузоподъёмного и насосного комплексов, узлов трансмиссии привода лебёдки и насосов, циркуляционной системы и системы управления. Структурно-поисковым бурением в нефтегазовой промышленности называют бурение картировочных, сейсмических, структурных и отчасти поисковых скважин. Главная цель, стоящая перед структурно-поисковым бурением, заключается в том, чтобы самостоятельно и главным образом вместе с сейсморазведкой подготавливать структуры для ведения глубокого разведочного бурения на нефть и газ. Наиболее распространены следующие виды структурно-поискового бурения: бурение коронкой, армированной твердыми сплавами или алмазами; дробовое бурение.  Рис. 13.1. Типовые конструкции скважин: а - картировочной; б - структуриой; в - сейсмической § 2. Конструкция скважин структурно-поискового бурения Типовые конструкции скважин структурно-поискового бурения показаны на рис. 13.1.'Начальный диаметр скважины устанавливают с учетом возможности спуска в скважину одной или двух последующих колонн малого диаметра: 146, 127, 114, 108, 89, 73 и 57 мм. Минимальный зазор между диаметром скважины и соединениями бурильных труб (штанг) должен быть ≤ 10 мм. § 3. Буровой снаряд (бурильная колонна) для структурно-поискового бурения При бурении без выноса керна (сплошным забоем) схема компоновки бурового снаряда почти такая же, как и в глубоком бурении. При бурении с отбором керна (кольцевым забоем) в буровой снаряд входят коронка, кернорватель, колонковая труба, УБТ, бурильные штанги (трубы) и ведущая труба квадратного сечения. Буровые коронки и долота. В нефтяной промышленности применяются коронки с резцами из твердых сплавов и очень редко коронки для бурения дробью. Алмазные коронки применяют только при разведке твердых полезных ископаемых. В основном применяются коронки, серийно изготовляемые заводами по соответствующим ГОСТам, а также других конструкций, разработанных научно-исследовательскими и конструкторскими организациями и заводами. Кроме того, коронки весьма разнообразных конструкций изготовляются непосредственно буровыми предприятиями. Некоторые Типы коронок с резцами из твердых сплавов показаны на рис. 13.2.  Рис. 13.2. Типы коронок с резцами из твердых сплавов: А - типа ОКВ-1 с резцами Г53; 1 - коническая расточка; 2 - ленточная резьба; 3 - цилиндрическая часть короночного кольца; 4 - вырез; 5 - холодильники; Б - конструкции Грознефтеразведки; в - конструкции Цукурова; г - типа МР-2 мелкорезцовая; д - ребристая с резцами типа Г53; е - типа ТП-3 самозатачивающаяся; 1 - резец; 2 - стальная опорная пластина (штабик); ж - типа ББ-2 со вставными резбами: 1 - резцы; 2 - стальной держатель; 3 - заклепка; з - типа БК-ВМ самозатачивающиеся с «графитовыми» резцами типа ЦКБ: 1 - резцы; 2 - стальной штабик; 3 - калибрующие резцы; 4 - вырезы для выхода бурового раствора Дробовое бурение используется при проходке крепких пород (кварциты, джеспилиты, роговики, кремнистые известняки и т. д.), в которых бурение твердосплавными коронками малоэффективно или невозможно. Конструкция бурового снаряда для бурения дробью представлена на рис. 13.3. Он состоит из дробовой коронки 1, колонковой трубы 2, тройного переводника 3 и шламовой трубы 4. Снаряд спускается на бурильных трубах 5. Для бурения в скважину засыпается дробь, которая поступает под торец коронки, и дробовой коронке передается вращение при помощи бурильных труб. Дробь, катаясь под торцом коронки, разрушает забой. Выбуренные частицы породы и металлический шлам уносятся с забоя буровым раствором. Наиболее тяжелые частицы породы и металла оседают в шламовой трубе, а более легкие и мелкие выносятся на поверхность. В коронке делается прорез для непрерывного и равномерного поступления дроби под торец коронки.  В дробовом бурении применяется главным образом чугунная дробь. Используется также стальная дробь-сечка, изготавливаемая из стальной канатной проволоки.  Рис. 13.3. Снаряд для бурения дробью  Рис. 13.4. Элеватор-фарштуль Различают рейсовое, порционное и непрерывное питание дробью. При рейсовом питании дробь загружают в скважину большой порцией перед спуском бурильной колонны. Вес рейсовой порции в зависимости от твердости пород и диаметра скважины принимается для чугунной дроби из расчета 0,7-1,6 кг, а для стальной дроби-сечки - 0,15-0,3 кг на 1 см диаметра коронки. При порционном питании начальную порцию дроби берут меньше, чем при рейсовой засыпке, а во время бурения периодически засыпают через бурильные трубы дополнительные порции. При непрерывном питании применяют специальные приборы - дробопитатели, из которых в струю бурового раствора, нагнетаемого насосом в бурильные трубы, постоянно подается дробь малыми порциями. Элементы бурового снаряда (колонны). Кернорватель, установленный между коронкой и колонковой трубой, предназначен для того, чтобы оторвать от забоя колонну породы (керна) и удержать ее в колонковой трубе при подъеме бурильных труб из скважины. Колонковая (керноприемная) труба, устанавливаемая между кернорвателем (или коронкой, если кернорватель отсутствует) и утяжеленными трубами, предназначена для помещения колонки выбуренной породы в процессе бурения. Используют колонковые трубы одинарные и двойные. В последних буровой раствор протекает в кольцевом пространстве между концентрически расположенными трубами, не соприкасаясь с колонкой керна. В структурно-поисковом бурении в нефтегазовой промышленности в основном применяют одинарные колонковые трубы. Длина колонковой трубы должна быть не менее 3 м. УБТ в структурно-поисковом бурении имеют те же назначения, что и в глубоком бурении. Они обычно имеют длину 6 м, наружный диаметр 68 мм и внутренний диаметр 38 мм. Бурильные трубы в структурно-поисковом бурении на нефть и газ применяют с приварками соединительными концами наружного диаметра 60 и 50 мм, длиной 3, 4, 5 и 6 м; резьба замка-6 ниток на 25,4 мм, конусность 1:5. В структурно-поисковом бурении применяют ведущие трубы квадратного сечения размером 60 х 60 мм. Спуско-подъем бурового снаряда. Для спуска и подъема бурильных труб используют следующий специальный инструмент: элеватор-фарштуль, штангодержатель и др. В качестве примера на рис. 13.4 приведен элеватор-фарштуль, применяемый для спуска и подъема бурильных труб с замковыми соединениями. Он состоит из корпуса 1 с боковым вырезом для прохода бурильных труб, предохранительною кольца 2 для предупреждения выпадания бурильных труб при спуске и подъеме и серьги 3. 21. Назначение, устройство и принцип работы обратных клапанов, предохранительных клапанов, вертлюжков и распределителей установленых в обвязки пневмосистем БУ. Обратный клапан Обратный клапан предназначен для разгрузки компрессора от давления сжатого воздуха из воздухосборника во время его остановки. Обратный клапан, изображенный на рисунке 4, состоит из корпуса с фланцами, при помощи которых он крепится к корпусу и воздухопроводу. Стрелка на корпусе показывает направление движения воздуха. Внутри корпуса установлен клапан в направляющей втулке, которая запрессована в крышку. Воздух от компрессора поступает в корпус клапана, поднимает его и выходит через отверстие в пневмосистеме. При прекращении подачи воздуха от компрессора клапан опускается и перекрывает подачу воздуха к компрессору. Предохранительный клапан Предохранительный клапан, изображенный на рисунке 6, служит для предотвращения создания давления в воздушной системе свыше рабочего. Он состоит из корпуса с выхлопными отверстиями, в которые помещены седло и клапан. В верхней части в корпус ввинчивается нажимная втулка с пружиной и нажимной шайбой. - корпус; 2 - стопорный болт; 3 - нажимная втулка; 4 - пружина; 5 - нажимная шайба; 6 - клапан; 7 - седло Рисунок 6 - Предохранительный клапан Положение нажимной втулки фиксируется в корпусе стопорным болтом. Пружина верхним концом опирается на зажимную втулку, а нижним - на нажимную шайбу, которая соединена с клапаном. После регулировки клапана на давление (0,9 МПа) ввинчивается стопорный болт и пломбируется. При создании в пневмосистеме давления выше рабочего, клапан, сжимая пружину, поднимается и открывает выходные отверстия, по которым сжатый воздух выходит в атмосферу. Предохранительный клапан устанавливается на воздухосборнике (ресивере). Вертлюжок-разрядник Вертлюжок предназначен для подвода сжатого воздуха к пневматическим муфтам через торцы вращающихся валов, а разрядник - для отключения муфт и быстрого выпуска из них воздуха. Вертлюжок состоит из корпуса, крышки и шпинделя, который посажен в корпусе на двух шарикоподшипниках. На одном конце шпинделя имеется фланец для крепления его болтами к валу, а на втором конце - кольцевая проточка для пружинного кольца. В корпусе вертлюжка помещена втулка, которая одним торцом прилегает к шпинделю, а вторым - к прокладке. К торцу вала втулка прижимается пружиной и давлением воздуха. Разрядник состоит из корпуса, крышки и подвижного клапана, внутри клапана на болту установлены шайбы, прокладка и пружина. Под давлением сжатого воздуха, поступающего через ниппель крышки, подвижной клапан перемещается до упора в торец выступа корпуса и перекрывает отверстия. Воздух, обжимая прокладку, через отверстие проходит в канал шпинделя. При выключении подачи сжатого воздуха давление в полости корпуса разрядника падает и подвижной клапан возвращается в исходное положение. Через отверстие, открытое в исходном положении клапана, воздух уходит в атмосферу 22. Назначение дефектной ведомости, правило оформления и требования по проведению. Дефектная ведомость — это документ, в котором отражаются изъяны, дефекты, брак, недостатки оборудования, расходных материалов, товара, результата производственной деятельности и иных материальных ценностей (далее — МЦ). Также она может быть использована при приемке работ или товаров потребителем, обнаружившим в них определенные недостатки. Все это необходимо: · для обоснования причин списания тех или иных МЦ; · обоснования возникновения расходов у организации, связанных с ремонтом, восстановлением или заменой МЦ, указанных в такой ведомости (в т. ч. для целей налогообложения); · целей бухгалтерского учета на предприятии; · общего учета МЦ на предприятии после инвентаризации (см. статью Образец акта инвентаризации товарно-материальных ценностей · планирования финансово-экономической и инвестиционной политики предприятия (например, для составления смет на ремонт, закупку оборудования и пр.) и т. д. В условиях производства такие мероприятия проводятся целенаправленно. Предварительно отдельным приказом назначается комиссия, которая впоследствии будет оценивать объем ремонтных работ. В нее обязательно должны входить представители: бухгалтерии; подразделения по эксплуатации оборудования; службы по наладке и ремонту. Дефектная ведомость составляется после визуального осмотра. 1) Наименование обследуемого объекта. Это в большей степени относится к бухгалтеру, так как именно он владеет полной информацией обо всех объектах, находящихся на балансе данного предприятия. 2) Выявление неисправностей и определение причин их появления. Здесь свое слово должен сказать специалист по обслуживанию оборудования. 3) Перечислить все виды работ, которые необходимо выполнить для восстановления работоспособности объекта (узла). Эту информацию предоставит работник ремонтного участка. 23. Назначение, устройство и принцип работы аварийного привода на БУ. Назначение, устройство и принцип работы вертлюга. Вертлюг – это устройство, назначение которого состоит в обеспечении подачи бурового раствора во вращающуюся бурильную колонну. Оно соединяется со стояком напорного трубопровода, посредством гибкого шланга. Для работы устройство подвешивается к крюку талевого механизма или автоматическому элеватору. I) служит устройством для ввода промывочной жидкости в колонну вращающихся труб под высоким давлением; 2) удерживает на весу колонну бурильных труб при бурении. Вертлюг - это промежуточное звено между бурильной колонной и буровым шлангом; является как бы пятой, обеспечивающей вращение колонны труб на весу. Вертлюг подвешивается на крюке и перемещается во время бурения скважин вертикально на длину ведущей трубы (6 - 18 м). К стволу вертлюга присоединяют на левой резьбе ведущую трубу бурильной колонны. Промывочная жидкость подводится к вертлюгу гибким буровым шлангом, который одним концом прикрепляют к соединительному патрубку вертлюга, а другим - к стояку на высоте несколько меньше длины шланга. аварийный привод: Система механизмов, предназначенная для приведения из не рабочего положения в рабоче в случае неисправности основного электропривода или гидропривода. Мощность аварийного привода не такая большая по сравнению с силовым приводом, передаточное число и число оборот так же малы для того чтобы компенсировать маленькую мощность. Назначение аварийного привода в трансмиссии буровой лебедки. + для возможности подъема инструмента при выходе из строя главного привода; 24.Назначение, устройство талевого блока и крюкоблока БУ. Крюкоблоки — талевые блоки, жестко соединённые с крюком. В процессе бурения крюкоблок соединен с вертлюгом, а при выполнении спуско-подъемных операций — с элеватором. Крюкоблоки являются подвижной частью талевой системы и предназначены для ведения спуско-подъёмных операций, поддержания на весу колонны бурильных и обсадных труб и бурового инструмента в процессе бурения. Талевый блок - подвижный компонент талевой системы. Один из важнейших элементов буровой установки, неотъемлемая часть нефтегазового оборудования. Используется при буровых работах для поддержания на весу бурильных труб и инструмента во время спускоподъемных операций. В отличие от кронблока талевый блок не испытывает усилий от натяжения ходового и неподвижного концов талевого каната. Поэтому грузоподъемность его меньше, чем кронблока. Шкивы кронблоков и талевых блоков имеют одинаковую конструкцию и размеры. Диаметр шкива по дну желоба, профиль и размеры желоба существенно влияют на срок службы и расход талевых канатов. 25. Расчет полиспастной системы (скорость, частота вращения, грузоподъемность и т.п.) Полиспаст является простейшим грузоподъёмным устройством, состоящим из двух блоков, оснащённых стальным канатом, начальный конец которого закрепляется к одному из блоков, другой конец каната, проходя последовательно через ролики блоков в виде сбегающей ветви, идёт на барабан лебёдки. Расчёт полиспаста ведётся в следующем порядке. 1. Определяем усилие, действующее на крюке подвижного блока полиспаста. кН: - при подъёме груза Рn = l0Go+10G3 где G0 - масса поднимаемого груза (станка), т; Gз = 1т - масса захватного устройства (траверсы), т; 2.Находим усилие, действующее на неподвижный блок полиспаста, кН: -при направлении сбегающей ветви с неподвижного блока Рнбп (рисунок 5а; 6а): Рнбп = k • Рп где k - величина коэффициента, учитывающего дополнительную нагрузку от усилия в сбегающей ветви полиспаста и масс подвижного блока и рабочих нитей полиспаста, назначается, исходя из следующих данных, указанных в таблице - при направлении сбегающей ветви с подвижного блока Рбп (рисунок 5,б) Рбп = Рп-Sп = Рп-0.15 Рп Где Sп - усилие в сбегающей ветви полиспаста, кН; назначается ориентировочно при грузоподъемности полиспаста до 50 т Sп = 0,15Рп; 3.Исходя из усилий Рнбп и Рбп , подбираем подвижный и неподвижный блоки, определяя по приложению Ж их технические данные: грузоподъемность, количество и диаметр роликов, массу, а также длину полиспаста в стянутом виде. Практически можно взять оба блока с одинаковыми характеристиками, подбирая их по наибольшему усилию. 4.Находим усилие Sп в сбегающей ветви полиспаста, являющееся наибольшим. кН Sп= Рп /mп η где mп - общее количество роликов в полиспасте без учета отводных блоков (см. приложение Ж); η - коэффициент полезного действия полиспаста, учитывающий потери на трение роликов на осях и сопротивление от жесткости каната при огибании им роликов; коэффициент зависит от общего количества роликов (с учетом отводных), а также типа подшипников роликов ( выбираем подшипники скольжения) и определяем η по таблице 5. Определяем разрывное усилие Rn (кН) в сбегающей ветви каната полиспаста, по которому подбирают канат для его оснастки: Rn=Sn•kз Где kз - коэффициент запаса прочности при D / d от 13 до 16 по приложению 2 принимаем kз = 4 6.По таблице ГОСТ(приложение А) подбираем для оснастки полиспаста канат типа ЛК-РО конструкции: 7. Рассчитаем длину каната для оснастки полиспаста, м L= mп (h+3,14dp )+l1 + l2 (22) Где mп - общее количество роликов в полиспасте без учета отводных блоков. (Определяется по приложению Ж); h - длина полиспаста в полностью растянутом виде равна высоте поднимаемого станка, м; dр - диаметр роликов в блоках, м (определяется по приложению Ж); l1=25м - длина сбегающей ветви от ролика блока, с которого она сходит, до барабана лебедки, м; l2=10м - расчётный запас длины каната; 7. Подсчитываем суммарную массу полиспаста Gn, т Gn=Gб+Gк. Где Gб – масса обоих блоков полиспаста, т (определяется по приложению Ж); Gк– масса каната для оснастки полиспаста, т; Gк= L• gк Где L - длина каната Где g к– масса1000 м каната(находят по приложению А ) 8. Определяем усилие, действующее на канат, закрепляющий неподвижный блок полиспаста при подъёме груза со сбегающей ветвью, сходящей с неподвижного блока (рисунок 5), кН Рб = 10Go +10Gз+10Gn +Sn Где Go -масса поднимаемого станка Gз =1т – масса захватного устройства (траверсы) Gn - суммарная масса полиспаста (23); Sn- усилие в сбегающей ветви полиспаста (20). 26.Таблички установленные на БУ, рессивере, ПГА и пневмокомпенсаторах . Какие значения указываются. БУ-  РЕССИВЕР- РЕССИВЕР- ПГА-  ПНЕВМОКОМПРЕСОР- ПНЕВМОКОМПРЕСОР- 27. Выбор класса буровых установок. Основные параметры и методика подбора. При разбуривании нового нефтяного пли газового месторождения большое значение имеет правильность выбора типа буровых установок, которые для данного района окажутся наиболее экономичными. Прежде всего, в зависимости от размеров площади, глубины залегания продуктивных горизонтов, расстоянии до источников энергоснабжения, перспективности близлежащие структур надо оценить целесообразность электрификации данного района. Первая задача — определение возможности и целесообразности сооружения линии электропередачи для применения электрифицированных установок; вторая — выбор класса буровых установок, которые позволят бурить быстрее и дешевле. Исходными данными при выборе буровой установки (БУ) являются проектная глубина и конструкция скважины. На основании выше выполненных выбора и расчетов долот, обсадных, утяжеленных и бурильных труб составлена конструкция скважины, её оборудование и компоновка бурильной колонны (Рис. 1.3). Основные характеристики установок эксплуатационного и глубокого разведочного бурения (по ГОСТ 16293—82) приведены в табл.1.29-1.30. Параметр максимальная грузоподъемность характеризует предельно допустимое значение нагрузки на крюке, которое не может быть превышено при выполнении любых технологических операций в процессе всего цикла строительства скважины (вертикальные нагрузки от веса бурильной колонны, находящейся в скважине, обсадных труб, спускаемых в скважину, а также нагрузки, возникающие при ликвидации аварий и осложнений в скважине). Параметр рекомендуемая глубина бурения скважины в каждом конкретном случае может отличаться от указанного значения в табл. 17 в сторону уменьшения или увеличения в зависимости от типа и веса бурильных труб и компоновки бурильной колонны. Однако во всех случаях должно соблюдаться условие где Тип привода выбирается в зависимости от степени обустройства конкретного региона. 28. Блокирующие и предохранительные устройства БУ.   29.Классификация и технические параметры мачтовых буровых вышек. Буровая вышка предназначается для подвешивания с помощью талевой системы бурильного инструмента во время бурения скважин, обсадных труб при креплении скважины, размещения вспомогательного инструмента для свинчивания и развинчивания труб, а также для размещения бурильных труб во время спуско-подъемных операций. НИЖЕ(ГДЕ 1,2,3,4,5,6) ПРОСТО ЗАПОМНИ НА ВСЯКИЙ СЛУЧАЙ !!!! 1. проведения спуско-подъемных операций (СПО); 2. поддержания бурильной колонны на талевой системе при бурении с разгрузкой; 3. размещения комплекта бурильных труб и утяжеленных бурильных труб (УБТ), извлеченных из скважины; 4. размещения талевой системы; 5. размещения средств механизации СПО, в частности механизмов АСП (может не устанавливаться), платформы верхнего рабочего, устройства экстренной эвакуации верхнего рабочего, вспомогательного оборудования; 6. размещения системы верхнего привода (может не устанавливаться). Буровая вышка оборудуется маршевыми лестницами, площадкой для обслуживания кронблока и платформой верхового рабочего, которая предназначена для установки бурильных свечей и обеспечивает безопасность при спускоподъёмных операциях. |