буровое оборудование. Основные преимущества свп с электрическим приводом

Скачать 3.69 Mb. Скачать 3.69 Mb.

|

|

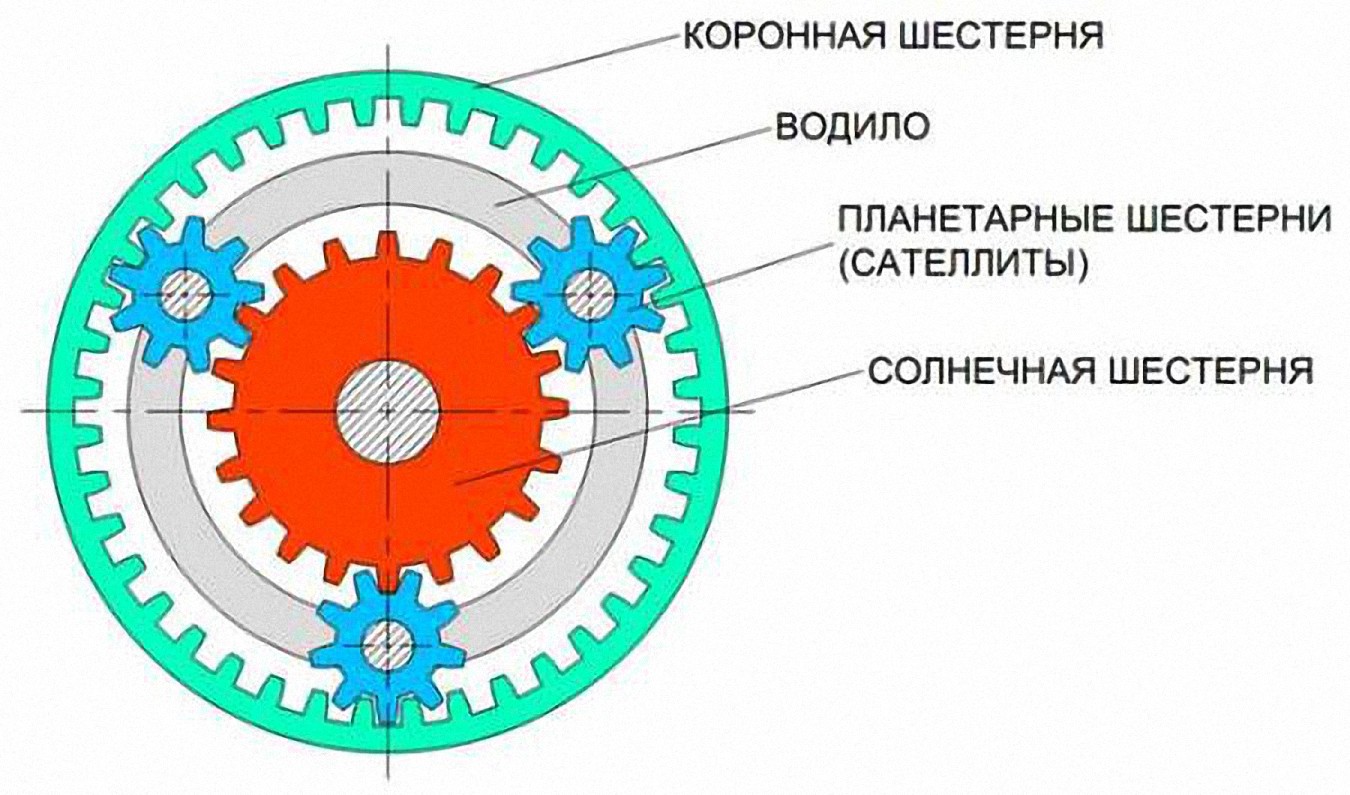

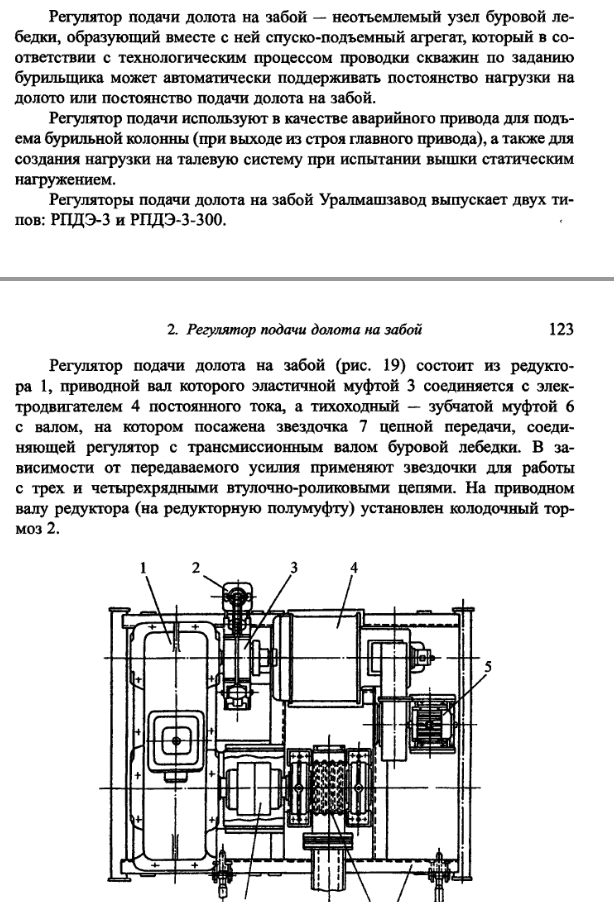

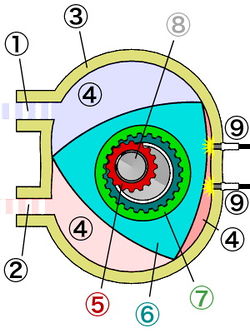

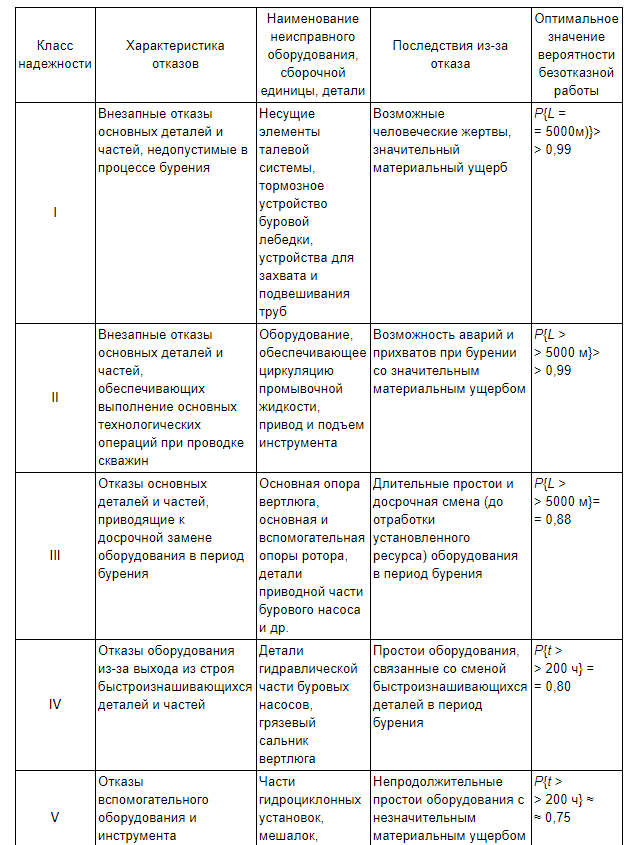

Достоинства и недостатки планетарных передач Меньшие габариты по сравнению с обычными передачами (в 1э5-2раза), меньший вес (в 1,5-5 раз), большая нагрузочная способность в тех же вполне оправданный переход к более качественным материалам. Большие кинематические возможности. (При малых числах зубчатых колёс можно получить большой диапазон передаточных чисел). Лучшие виброакустические свойства - несколько меньший уровень шума и более благоприятная тональность. Планетарные передачи позволяют осуществлять передачу энергии нескольким ведомым элементам с независимым движением (автомобиль-дифференциал) и сложение движений. (Дифференциал - подвижны все звенья) Недостатки: Требуют более высокую точность изготовления и сборки (для одинакового нагружения потоков сателлита) В некоторых схемах с увеличением передаточного отношения резко падает КПД (схема Ш)  44. Назначение и основные узлы буровой установки стационарной буровой установки (на примере БУ 3000 ЭУК). Конструктивно буровая установка ЭУК 3000 состоит из: o вышечно-лебедочного блока. На основании из соединенных между собой несущих рам устанавливается роторный механизм, привод, лебедка, система фиксации каната. В тыльной части основания устанавливается буровая лебедка с проводами. На продольную рамумонтируется буровая вышка. Подъемная система и механизм крепления устанавливаются вместе с вышкой. Для защиты блок укрывают металлическими листами; o насосного блока, установленного на рамах и площадках. На фронтальной площадке монтируется поворотный кронштейн, на задней — стационарные кронштейны для доставки тяжеловозов. Здесь используется два буровых насоса, снабженных электрическими компрессорами и защищенных металлическим укрытием; o циркуляционного блока, который используется для налива бурового раствора, реагентов, воды; o резервуарного блока, включающего топливные баки; o компрессорного блока с двумя независимыми компрессорами; o распределительного блока, представленного системой узлов и агрегатов, рационализирующих распределение топливных и технических жидкостей в установке. o мощность — 700 л.с.; o максимальная глубина бурения — 3200 м; o усилие на крюке — 1700 кН; o скорость подъема — 0,2-1,7 м/сек; o высота основания — 7,2 м; o просвет монтажа — 5 м; o диаметр каната — 28,32 мм. Ротор o мощность роторного механизма — 160 кВт; o диаметр роторного отверстия — 700 мм; o усилие на роторе — 250 кН. Насос o модель бурового насоса — УНБ-600; o мощность — 600 кВт; o давление — 25 МПа; o максимальная производительность — 50,9 л/сек. Лебедка o модель буровой лебедки — ЛБУ-1200К; o мощность — 690 кВт; o усилие натяжения каната — 225 кН; o тип тормоза — ленточный. Компрессор o модель компрессорного блока — КСЭ-5М; o число компрессоров — 2 шт.; o максимальное давление — 0,8 МПа. Прочие характеристики o грузоподъемность вертлюга — 250 тонн; o диаметр буровых труб — 114/127/140/146/147 мм; o диаметр утяжеленных буровых труб — 178/203 мм; o диаметр насосно-компрессорных труб — 63/73 мм; o диаметр обсадных труб — 139,7/146/168/245/324/426 мм; o диаметр замковых соединений — 178 мм; o ступени очистки — 3. Буровая установка БУ-3000 ЭУК поставляется по индивидуальному заказу. От комплектации зависит окончательная стоимость машины. Несмотря на появление более современных устройств, 3000 ЭУК остается пригодной для использования и сохраняет продуктивность даже в климатических условиях Западной Сибири. 45. Ступенчатые и бесступенчатые передачи (электрические, механические) условия применения на БУ. Механические ступенчатые трансмиссии имеют преобразователь крутящего момента в виде коробки передач, изменяющей передаточное число между входным и выходным валами за счет переключения шестерен. Передаточное число в таких трансмиссиях на каждой ступени постоянно. Механические ступенчатые трансмиссии являются наиболее простыми, имеют наименьшую стоимость, высокую надежность и к.п.д., вследствие чего получили наибольшее распространение. К недостаткам таких трансмиссий следует отнести разрыв потока мощности, поступающей от двигателя к ведущим колесам при переключении передач, ступенчатость передаточного числа, и как следствие, сложность управления при большом числе ступеней в коробке передач. Механические бесступенчатые трансмиссии в основном фрикционные. Их можно разделить на три группы: передачи с гибкой связью; многоконтактные; передачи с твердыми катящимися телами 46. Противовыбросовое оборудование назначение, комплектность и требования. Противовыбросовое оборудование — комплекс оборудования, предназначенный для герметизации устья нефтяных и газовых скважин в процессе их строительства и ремонта с целью безопасного ведения работ, предупреждения выбросов и открытых фонтанов. Противовыбросовое оборудование обеспечивает проведение следующих работ: Герметизация скважины; Спуск-подъём колонн бурильных труб при герметизированном устье; Циркуляция бурильного раствора с созданием регулируемого противодавления на забой и его дегазацией; Оперативное управление гидроприводными составными частями оборудования. Противовыбросовое оборудование не следует путать с устьевым оборудованием. Последнее является гораздо более ёмким понятием, охватывающим любое оборудование, устанавливаемое на устье скважины. Часть устьевого оборудования входит в состав противовыбросового оборудования. функций, связанных Включает превенторы, превенторный блок[2], устьевые крестовины, надпревенторную и другие дополнительно устанавливаемые катушки, разъёмный жёлоб и герметизатор. Манифольд — система трубопроводов, соединенных по определенной схеме и снабженных необходимой арматурой. Включает линии дросселирования и глушения, конструктивно выполненных в виде блоков, соединенных с превенторным блоком противовыбросового оборудования магистральными линиями. Требования (Герметичность прочность) Устье скважины должно быть оборудовано дистанционно управляемой превенторной установкой, рабочее давление которой должно соответствовать ожидаемому давлению на устье скважины при закрытии во время фонтанирования по схеме, разработанной буровым подрядчиком и согласованной с Госгортехнадзором России. Тип и количество превенторов зависят от конструкции скважины и горно-геологических условий. Пульт управления превенторами должен обеспечивать их дистанционное закрытие и открытие, а превентор со срезающими плашками - обеспечивать срезание наиболее прочной бурильной трубы, установленной в комплекте бурильной колонны. Объем гидроаккумулятора должен обеспечивать двойной полный цикл работ при открытии-закрытии превенторов при отключении электроэнергии. 47. Назначение и принцип работы ВСП. Верхний силовой привод (ВСП) —элемент буровой установки, который представляет собой подвижный вращатель, совмещающий функции вертлюга и ротора, оснащённый комплексом средств для работы с бурильными трубами при выполнении спуско-подъёмных операций. ВСП предназначена для быстрой и безаварийной проводки вертикальных, наклонно-направленных и горизонтальных скважин при бурении. Устройство Подвижная часть системы верхнего привода состоит из вертлюга-редуктора, подвешенного на штропах на траверсе талевого блока. На верхней крышке вертлюга-редуктора предусмотрен электродвигатель постоянного тока. Один конец вала электродвигателя посредством эластичной муфты присоединён к быстроходному валу редуктора. На противоположном конце - диско-колодочный тормоз. К корпусу вертлюга-редуктора крепится рама, через неё блоком роликов передаётся крутящий момент на направляющие и с них - на вышку. Между талевым блоком и вертлюгом-редуктором установлена система разгрузки резьбы, она обеспечивает автоматический вывод резьбовой части ниппеля замка бурильной трубы из муфты при развинчивании и ход ниппеля при свинчивании замка. Повреждение резьбы при этом исключается. Трубный манипулятор под действием зубчатой пары с приводом от гидромотора может поворачивать элеватор в любую необходимую сторону: на мостки, на шурф для наращивания и т.д Трубный зажим нужен для захвата и удержания от вращения верхней муфты трубы во время свинчивания/развинчивания с ней ствола вертлюга Между ниппелем и стволом вертлюга навернут ручной шаровой кран для неоперативного перекрытия внутреннего отверстия ствола вертлюга. Для оперативного перекрытия отверстия ствола вертлюга перед отводом установлен внутренний превентор (двойной шаровой кран), который также служит для удержания остатков промывочной жидкости после отвинчивания бурильной колонны. Вертлюжная головка служит для передачи рабочей жидкости с невращающейся части СВП на вращающуюся часть и позволяет не отсоединять гидравлические линии, когда трубный манипулятор вращается с бурильной колонной при бурении, при проработке скважины или позиционировании механизма отклонения штропов элеватора. Система отклонения штропов предназначена для отвода/подвода элеватора к центру скважины. Система отклонения штропов представляет собой штропы, подвешенные на боковых рогах траверсы. К штропам крепятся гидроцилиндры отклонения штропов. Функции · Вращение бурильной колонны с регулированием частоты при бурении, проработке и расширении ствола скважины, при подъёме/спуске бурильной колонны. · Торможение бурильной колонны и её удержание в заданном положении. Обеспечение проведения спуско-подъёмных операций в том числе: наращивание/разборка бурильной колонны свечами и одиночными трубами; · свинчивание/развинчивание бурильных труб, докрепление/раскрепление резьбовых соединений переводников и шаровых кранов; · подача бурильных труб к стволу/удаление от ствола вертлюга. · Проведение операций по спуску обсадных колонн в скважину. · Промывка скважины и одновременное проворачивание бурильной колонны. · Задание и обеспечение величин крутящего момента и частоты вращения, их измерение и вывод показаний на дисплей шкафа управления, выносной дисплей, пульт управления и на станцию геолого-технических исследований. · Дистанционное управление · Герметизация внутритрубаного пространства шаровыми кранами. 48. РПД назначение, устройство и принцип работы.  К плюсам силовой установки относят: – Небольшие габариты и малый вес; – Небольшое количество компонентов и деталей, даже в сравнении с 2-ух тактным поршневым мотором; – Мощность в 2 раза больше при тех же размерах, чем у классического двигателя; – Плавное функционирование, благодаря отсутствию возвратно-поступательных движений; – Использование топлива с низким октановым числом. К минусам силовой установки относят: – Процедура по сгоранию топлива в камере цилиндра происходит не эффективно, что ведет к повышенному расходу топлива и высокой токсичности при выработке выхлопных газов; – Высокий расход моторного масла, в связи со специфической конструкцией компонентов рассчитанной на прогар смазки; – Нет возможности производить силовые установки на площадях, которые предназначены для выпуска классических двигателей; – Для налаживания массового выпуска моторов такого типа требуется переоснащение огромного числа оборудования и оснастки, что просто невыгодно, а следовательно нецелесообразно. 49.Техническое обслуживание. Цель, виды и периодичность. Сила давления газов от сгоревшей топливо-воздушной смеси приводит в движение ротор, насаженный через подшипники на эксцентриковый вал. Движение ротора относительно корпуса двигателя (статора) производится через пару шестерен, одна из которых, большего размера, закреплена на внутренней поверхности ротора, вторая, опорная, меньшего размера, жестко прикреплена к внутренней поверхности боковой крышки двигателя. Взаимодействие шестерен приводит к тому, что ротор совершает круговые эксцентричные движения, соприкасаясь гранями с внутренней поверхностью камеры сгорания. В результате между ротором и корпусом двигателя образуются три изолированные камеры переменного объема, в которых происходят процессы сжатия топливо-воздушной смеси, ее сгорания, расширения газов, оказывающих давление на рабочую поверхность ротора и очищения камеры сгорания от отработанных газов. Вращательное движение ротора передается на эксцентриковый вал, установленный на подшипниках и передающий вращающий момент на механизмы трансмиссии. Таким образом в РПД одновременно работают две механические пары: первая - регулирующая движение ротора и состоящая из пары шестерен; и вторая - преобразующая круговое движение ротора во вращение эксцентрикового вала. Передаточное соотношение шестерен ротора и статора 2:3, поэтому за один полный оборот эксцентрикового вала ротор успевает провернуться на 120 градусов. В свою очередь за один полный оборот ротора в каждой из трех образуемых его гранями камер производится полный четырехтактный цикл двигателя внутреннего сгорания. схема РПД  1 - впускное окно; 2 выпускное окно; 3 - корпус; 4 - камера сгорания; 5 – неподвижная шестерня; 6 - ротор; 7 – зубчатое колесо; 8 - вал; 9 – свеча зажигания Техническое обслуживание- комплекс технологических операций и организационных действий по поддержанию работоспособности или исправности БУ. Цель: Для предупреждения физического износа бурового оборудования и преждевременного выхода его из строя обслуживание и ремонт производят по заранее составленному плану предупредительных ремонтных работ. Действующая система планово-предупредительного ремонта (ППР) предусматривает проведение регулярных профилактических осмотров и технического обслуживания оборудования, а также периодических его ремонтов. Периодичность и виды: Профилактические осмотры и техническое обслуживание, включающие ежесменные и технические уходы, имеют целью обеспечение длительной работоспособности оборудования. Ежесменный уход проводят в соответствии с инструкцией по эксплуатации оборудования перед началом и в конце смены, а также во время вынужденных перерывов в работе. Ежедневно выполняется проверка состояния установки перед началом и после завершения работы: осуществляется проверка всех креплений, натяжения талевых канатов, надежность фиксации элементов, уровень масла и герметичность соединений гидравлической системы. Технический уход выполняют после определенного времени работы механизмов независимо от их физического состояния. Сроки проведения и перечень выполняемых при технических уходах работ определяются инструкциями по уходу и эксплуатации оборудования. Ремонт оборудования выполняют для устранения неисправностей и восстановления его работоспособности. В зависимости от степени физического износа деталей, узлов производят малый, средний и капитальный ремонт оборудования. 50.Ремонты. Назначение, устройство и принцип работы. Назначение: Ремонт оборудования выполняют для устранения неисправностей и восстановления его работоспособности. В зависимости от степени физического износа деталей, узлов производят малый, средний и капитальный ремонт оборудования. Ремонт - это комплекс мероприятий по восстановлению исправности (работоспособности) изделий и их составных частей. Системой ТО и ПР. предусматривается два вида ремонта по степени восстановления ресурса: текущий ремонт (ТР) капитальный ремонт (КР) ТР осуществляется в процессе эксплуатации в целях гарантированного обеспечения работоспособности оборудования. Во время ТР производится частичная разборка машин, ремонт отдельных узлов или замена изношенных деталей, сборка, регулировка и испытание. Снятые с оборудования неисправные узлы и агрегаты направляются на ремонтную базу. КР - это ремонт, выполняемый для восстановления работоспособности и полного или близкого к полному восстановлению ресурса изделия с заменой или восстановлением любых его частей, включая базовые. КР проводится при центральных базах производственного обслуживания (ЦБПО), на ремонтно-механических заводах. Оборудование поставляется на КР в соответствии с планом-графиком ремонта. Функции по обеспечению работоспособности оборудования возложены на базы производственного обслуживания (БПО). В состав БПО входят прокатно-ремонтные цехи, обеспечивающие ремонт и прокат находящегося на балансе бурового предприятия механического и энергетического оборудования, средств и систем автоматизации и контрольно-измерительных приборов. БПО подчиняется непосредственно начальникам управлений. Капитальные ремонты производятся на центральных базах производственного обслуживания (ЦБПО) и ремонтно-механических заводах, где кроме ремонтных работ производится изготовление новых запасных частей оборудования установленной номенклатуры. Малый ремонт осуществляют для устранения мелких неисправностей в узлах механизмов, которые препятствуют нормальной работе. При этом заменяют или ремонтируют отдельные быстроизнашивающиеся детали, иногда небольшие узлы и агрегаты. Ремонтные работы проводит обслуживающий персонал под руководством механика. Средний ремонт преследует своей целью поддержание основных параметров оборудования на допустимом техническом уровне. При этом виде ремонта полностью или частично разбирают оборудование на агрегаты и узлы. В зависимости от степени износа заменяют отдельные изношенные детали узлов или узлы полностью. Капитальный ремонт предусматривает восстановление первоначальных параметров бурового оборудования, которые были утрачены в процессе эксплуатации. При капитальном ремонте демонтированное с рабочего места оборудование полностью разбирают на отдельные детали. Одновременно ремонтируют узлы и агрегаты, заменяют отбракованные детали реставрированными, узлы и агрегаты - новыми или отремонтированными. Ремонтные работы сложного оборудования выполняют в заводских условиях или в центральных ремонтно-механических мастерских 51.Классы надежности бурового оборудования. Ремонтный цикл и межремонтный период. межремонтный период.  Планирование ремонтных работ базируется на показателях ремонтного цикла, межремонтного периода и структуры ремонтного цикла оборудования. Структура ремонтного цикла оборудования - это чередование в определенной последовательности текущих и капитальных ремонтов в ремонтном цикле оборудования. Ремонтный цикл - это календарная продолжительность эксплуатации оборудования между двумя капитальными ремонтами. Межремонтный период - это продолжительность эксплуатации оборудования между двумя смежными видами ремонтов. 52. Назначение, устройство и принцип работы бурового ключа АКБ-4. Конструкция трубозажимных устройств АКБ-4. Управление. Назначение: используется в составе буровых установок для свинчивания и развинчивания бурильных и обсадных труб в процессе спуско-подъемных операций при бурении нефтяных и газовых скважин. Устройство и принцип работы блок ключа является основным механизмом при выполнении операции свинчивания и развинчивания труб. В передней части блока ключа имеются два трубозажимных устройства (верхнее и нижнее). Верхнее предназначено для захвата и вращения трубы, нижнее — для захвата колонны труб и удержания ее от проворота. Вращение верхнего трубозажимного устройства осуществляется от пневмодвигателя через планетарный редуктор и двухскоростную коробку передач. Подвод и отвод блока ключа к бурильной колонне осуществляется двумя цилиндрами по направляющим каретки; колонна с кареткой жестко закрепляется на плите подроторного основания и позволяет регулировать положение блока ключа по высоте, по угловому направлению (на устье скважины) и осуществлять подвод и отвод блока ключа к свинчиваемому соединению; пульт управления обеспечивает дистанционное управление следующими функциями ключа: подвод-отвод; зажим-разжим челюстей стопорного трубозажимного устройства; включение вращения пневмомотора на завинчивние-развинчивание; совмещение зевов верхнего трубозажима и разрезной шестерни с зевом корпуса нижнего редуктора; переключение скоростей в коробке передач. |