Ремонт птм. Реферат ремонт ПТм итд. Особенности ремонта подьемнотранспортных, строительных и дорожных машин на ремонтном предприятии

Скачать 478.39 Kb. Скачать 478.39 Kb.

|

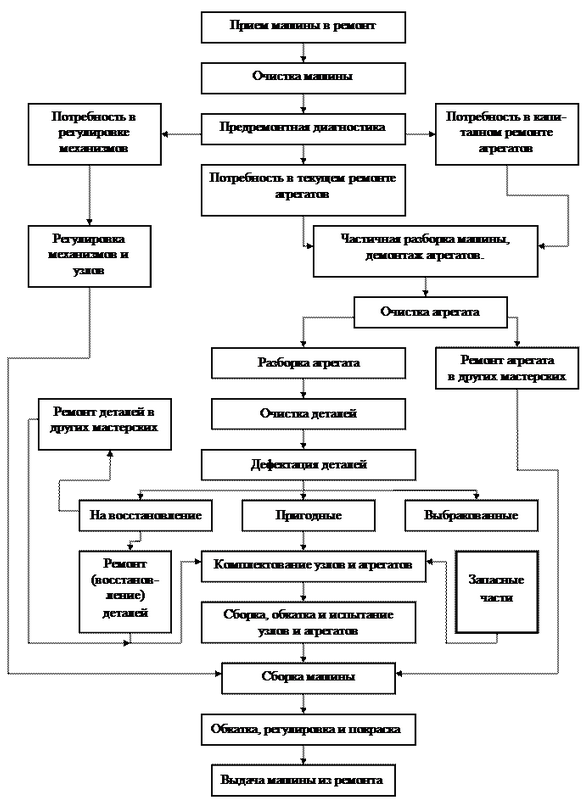

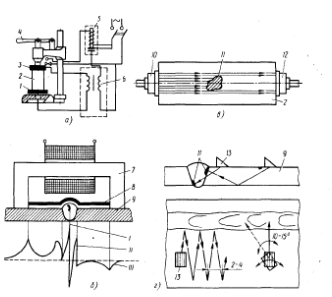

РЕМОНТ ПОДЪЕМНО-ТРАНСПОРТНЫХ, СТРОИТЕЛЬНЫХ, ДОРОЖНЫХ МАШИНОбщий технологический процесс ремонта подъемно-транспортных машинСхема такого ремонта, выполняемого специализированной ремонтной базой (цехом, мастерскими, заводом), показана на рис.1. С некоторыми изменениями она соответствует технологическому процессу комплексного ремонта стационарных ПТМ (мостовых кранов, конвейеров, лифтов, эскалаторов, элеваторов и др.), базовые элементы которых ремонтируют на постоянном рабочем месте машины. Приемка в ремонт - первая операция производственного процесса ремонта машин (отдельных агрегатов, сборочных единиц). Мойка. При ремонтных работах применяют трехстадийную мойку машин, эксплуатируемых при интенсивном загрязнении (автомобильных и гусеничных кранов, погрузчиков для сыпучих грузов и др.), и одно- и двухстадийную - для сборочных единиц и деталей машин, работающих в закрытых помещениях. Трехстадийная мойка включает: наружную мойку машин (агрегатов) с одновременным выпариванием картеров, мойку частично разобранных агрегатов; мойку деталей полностью разобранных агрегатов. Наружную мойку машин, необходимую для облегчения разборки на агрегаты и предотвращения попадания грязи в разборочный цех, выполняют различными способами: вручную из ведра с применением скребков и щеток; с помощью шлангов из водопровода; с помощью насосов низкого (0,3 - 0,4 МПа) и высокого (1,5 -2 МПа) давления и моечных пистолетов; в моечных камерах. При мойке в изолированных камерах используют горячий 1-3%-ный водный раствор едкого натра, подаваемый под давлением 0,6 - 0,8 МПа из сопл, расположенных со всех сторон. В холодное время года машину перед наружной мойкой отогревают в теплом помещении, а для мойки вручную и пистолетами применяют подогретую воду (30 -350С). Наружную мойку поступивших в ремонт отдельных агрегатов и сборочных единиц осуществляют в ваннах с горячим щелочным раствором с предварительной выдержкой в течение 20 -60 мин. Перед этим из них удаляют масло и другие рабочие жидкости. Мойку частично разобранных сборочных единиц и деталей выполняют холодным и горячим способами. При холодном способе моют керосином или химическими составами в ваннах или специальных установках. Более эффективна горячая мойка в выварочных баках, моечных ваннах и специальных моечных машинах с использованием подогретого (80-90 C) водного раствора 5-8%-ной каустической соды и 1% мыла. Промывка в нем алюминиевых деталей не разрешается, так как щелочь их разрушает.  Рис. 1 – Схема технологического процесса ремонта машины При больших объемах моечных работ используют моечные машины различных конструкций. В камерной машине периодического действия детали размещают на вращающемся столе и омывают струями моющего раствора из неподвижных сопл. Спустя 20-25 мин, моющий раствор сливают и ополаскивают детали чистой водой в течение 5 -10 мин. В машинах конвейерного типа операции загрузки, мойки и выгрузки проводится непрерывно и совмещены во времени. В первой короткой камере трехкамерной машины конвейерного типа выполняется предварительная мойка (ополаскивание) для размягчения грязи, во второй мойка струями моющего раствора, подаваемыми из сонл под давлением 0,5-0,6 МПа, в третьей - ополаскивание чистой водой. В последнее время для мойки и обезжиривания деталей применяют специальные водные растворы органических полупродуктов (ОП-7, ОП-10), а также синтетические поверхностно- активные моющие средства (сульфанол, ДС-РАС) с улучшенными свойствами. Разборка. Разборку начинают с деталей, которые мешают или могут быть легко повреждены (защитные ограждения, масляные трубки, тяги, рычаги, приборы, механизмы управления и др.). При отвинчивании деталей принимают меры предотвращению их поломки и порчи резьбы. Гайки и болты не должны срубаться. При отвинчивании корродированных болтов и гаек их предварительно смачивают керосином. Снятые болты и гайки следует сразу сортировать и укладывать по размеру, предварительно исправив резьбу на прогоночном станке. Неразъемные соединения (заклепочные, сварные, паяные и др.) разбирают только при повреждении деталей или нарушении соединения (повреждение швов, заклепок). Неподвижные разборные соединения (конусные, шпоночные, шлицевые, гладкие прессовые и др.) подлежат разборке в обязательном порядке. Для этого используют универсальные и специальные съемники, ускоряющие работу и обеспечивающие сохранность деталей. Эффективны индукционные съемники, основанные на принципе нагрева охватывающей детали вихревыми токами до температуры 120-140 °C, после чего она легко снимается. Для разборки применяют также ручные, винтовые, рычажно-реечные и гидравлические прессы, последние - для крупных деталей. Для сохранения поверхностей распрессовку иногда выполняют нагнетанием масла под давлением до 200 МПа в зону сопряжения. Для этого же ее выполняют с постепенным нарастанием начального усилия. Важное значение имеет правильная укладка снятых деталей. Крупные и тяжелые детали, не требующие ремонта, укладывают на деревянные подкладки и козлы, а мелкие - в металлические корзины или сетчатые ящики для отправки на мойку. Спаренные детали, не разобщаемые при ремонте (шестерни, вкладыши), клеймят и связывают вместе; к не обезличиваемым деталям прикрепляются бирки, по которым определяют их принадлежность к той или иной машине (агрегату). При индивидуальном ремонте маркируют все детали. Производительность и качество разборки можно повысить применением передовых методов труда, в частности метода «разборки на параллелях», при котором несколько одноименных агрегатов устанавливают параллельно один другому в одинаковом положении, а операцию разборки расчленяют на несколько переходов по принципу использования одного и того же инструмента. Каждый переход выполняют на всех агрегатах последовательно. Затем их ставят (переворачивают) в новое положение, соответствующее другому инструменту, и работу нового перехода снова выполняют последовательно на всех одноименных агрегатах. Контроль и сортировка (дефектация) деталей имеет целью разделение их на три группы: годные (исправные), требующие ремонта и негодные. От правильности сортирования существенно зависят стоимость и качество ремонта. Отнесение в негодные тех деталей, которые еще можно использовать до следующего ремонта или отремонтировать, удорожает ремонт, а небрежный контроль и использование дефектных деталей снижает его качество. Сортируемые детали обычно имеют следующие дефекты: износ, выражающийся в изменении размеров, повреждении и изменении формы поверхностей (появление биения, конусности, овальности, бочко- и седлообразности, некруглости и др.); усталостные трещины; поломки, разрушения сварных и заклепочных швов, обрывы; трещины, волосовины и остаточные деформации от перегрузок, тепловых напряжений и др.; деформации чугунных деталей вследствие старения; потеря упругости, коррозия, наросты. Методы дефектоскопии и контроля. Мелкие и скрытые трещины при ремонте выявляют различными методами: магнитным, люминесцентным, рентгеновским, гамма-лучевым, ультразвуковым и красками.  Рис. 2 – Схема дефектоскопии Магнитный метод основан на свойстве магнитного потока образовывать местные поля рассеивания в зоне скрытых трещин, раковин и посторонних включений. При магнитопорошковом способе деталь устанавливают на стол дефектоскопа, намагничивают 2-3-кратным включением тока на 1,5 2 с и поливают магнитной суспензией. Смесь магнитного порошка осаждается в месте поля рассеивания, указывая расположение дефекта. Деталь затем размагничивают медленным отводом от нее электромагнита. Магнитная дефектоскопия коленчатого вала при одновременном намагничивании шести шатунных шеек занимает 1,5 -2 мин. Для выявления дефектов в сварных швах и трещин в элементах металлоконструкций более пригоден магнитографический способ (рис. 2, б), заключающийся в намагничивании контролируемого элемента конструкции вместе с прижатой к его поверхности магнитной лентой с последующим воспроизведением и расшифровкой записи в стационарных условиях с помощью воспроизводящей аппаратуры (например, прибора МД-11Г). Из-за громоздкости последней этот метод может иметь ограниченное применение при диагностике крановых металлоконструкций. Люминесцентный метод состоит в нанесении на поверхность детали флюоресцирующей жидкости, способной проникать в трещины и поры. Через 10 -15 мин излишнюю жидкость удаляют и наносят проявляющий порошок, способный вытягивать впитавшуюся жидкость. Осматривая деталь в ультрафиолетовом свете от специальной установки, можно обнаружить трещины и поры в виде светящихся линий и пятен. Рентгеновский метод требует использования сложной и дорогой аппаратуры и имеет в ремонтном деле ограниченное применение. Гамма-лучевой метод основан на использовании ү-лучей с высокой проникающей способностью для просвечивания. Трещины фиксируются на фотопленке, подкладываемой под контролируемую деталь. Просвечивать можно толстые детали (свыше 30-40 мм). Источник ү-лучей имеет малые размеры, подход с ним к контролируемому объекту удобен, оборудование просто и дешево, пользование им не требует высокой квалификации. Ультразвуковой метод основан на способности ультразвуковых колебаний распространяться в виде направленных пучков и отражаться от дефекта (трещины, раковины, непровара и др.). Используют способы звуковой тени и отражения импульсов. Способом звуковой тени (рис. 2, в) дефект обнаруживают, помещая деталь между излучателем и приемником. Доступ к ней должен быть свободным с обеих сторон, что не всегда возможно. Способ отражения импульсов (рис. 2, г) позволяет контролировать деталь, помещая прибор с одной ее стороны. Благодаря этому последний способ более пригоден для выявления трещин и дефектов в сварных швах металлоконструкций. Для возбуждения импульсов используют искательные (сканирующие) головки. При дефектоскопии шва головку с наклонным преобразователем перемещают по предварительно защищенной поверхности вдоль шва, совершая продольно-поперечные движения с шагом 2 -4 мм (рис. 2, г). Поперечные движения необходимы для дефектоскопии на всю глубину шва, Наличие дефекта выявляют по световой (ультразвуковые дефекты ДУК-66 ПМ, УД-10П) или цифровой (УД-13П) индикации. В приборах 11 ГУ и УД-12ПУ имеется как световая, так и цифровая индикация. Все названные приборы, кроме портативного дефектоскопа УД-13П (массой около 1 кг), имеют значительную массу (более 6 кг), пригодны, в основном, для стационарных и полустационарных условий. Способ «отражения импульсов» положен и в основу устройства ультразвуковых толщиномеров [например, портативных приборов УТ-91 П (Кварц-15) или УТ-92П], пригодных для определения остаточной толщины металла в труднодоступных для измерения корродированных и изношенных зонах металлоконструкций. Контроль красками состоит в нанесении на чистую (обезжиренную) поверхность детали специальной жидкости, окрашенной ярко-красным красителем. Обладая хорошей смешиваемостью, она проникает в мельчайшие трещины. Спустя 10-15 мин, краску смывают и покрывают поверхность нитроэмалью, способной впитывать красную краску. При наличии трещины она четко выявляется в виде красной линии на белом фоне. Этот метод можно использовать, не снимая детали. Метод акустической эмиссии основан на свойстве металлической конструкции изменять звуковой фон при появлении скрытых разрушений. По его характеру и изменению, регистрируемому прибором, судят о наличии трещин и местах их расположения. Водо- и газонепроницаемость гидро- и пневмоцилиндров, корпусов редукторов, базовых деталей двигателей внутреннего сгорания и др. проверяют избыточным давлением жидкости или воздуха. Его значение и время выдержки указывают в технических условиях. Контролю упругости подвергают пружины клапанов двигателей, сцеплений, тормозов и других сборочных единиц. При контроле определяют сжатие пружины под нагрузкой и ее упругость. Размеры и форму поверхностей деталей контролируют универсальными и специальными приборами: толщину зубьев штангензубомерами и специальными индикаторными приборами; радиальный и осевой зазоры шариковых подшипников - приборами индикаторного типа; удлинение цепей - штангенциркулями и шагомерами. Твердость деталей определяют стационарными и переносными твердомерами. Предельный износ деталей устанавливают в технической документации на основе общих принципов. Детали после сортирования маркируют во избежание перемешивания: годные" - белой краской (или не окрашивают), требующие ремонта — желтой или зеленой, негодные — красной. После маркирования первые поступают на сборку или на склад годных деталей; вторые - в цех восстановления или на склад деталей, ожидающих ремонта; третьи - на склад утиля или в производство для изготовления других деталей. Агрегатная и общая сборка при ремонте может существенно отличаться от сборки при изготовление новых машин по методам получения необходимой точности сопряжения деталей. При изготовлении новых машин в серийном производстве сборку проводят, как правило, по методу абсолютной взаимозаменяемости (или максимум-минимум), при котором заданную точность сопряжений обеспечивают без подбора или пригонки деталей. Этот метод используют и при ремонте, но он не является здесь доминирующим. При ремонте применяют и другие методы: неполной взаимозаменяемости (или теоретико-вероятностный); подбора или селективной (избирательной) сборки; пригонки и регулирования. По методу неполной взаимозаменяемости размеры деталей также обеспечивают заданную точность сопряжения без подбора или пригонки, но не во всех сопряжениях. В этом случае допуски расширены с целью удешевления деталей, и сравнительно небольшое число сопряжений выходит за пределы допуска посадки. По методу подбора или селективной сборки допуск на неточность изготовления деталей еще более расширяют, но детали после изготовления сортируют по размерам на несколько групп в пределах более узких допусков и этим обеспечивают практически любую точность сопряжения. По методу пригонки изготовляют детали по экономически приемлемым допускам, а одну из них (компенсирующую) подгоняют по месту. Взаимозаменяемость при этом теряется и приходится выполнять пригоночные работы. Метод регулирования аналогичен методу пригонки, но допуски расширяют для всех собираемых деталей, а избыточную ошибку компенсируют регулированием без снятия стружки или введением в размерную цепь детали-компенсатора. Достоинства метода возможность наибольшего расширения допусков, достижение любой степени точности и упрощение сборки. При ремонте, как и при изготовлении новых машин, сборка бывает агрегатной - собирается агрегат и общей - собирается машина в целом. Агрегатную и общую сборки начинают с базовой детали или базового агрегата. Сборку выполняют в той же последовательности и с той же тщательностью, как и сборку нового агрегата или машины с использованием тех же методов контроля. Испытания и сдача в эксплуатацию после ремонта преследует те же цели, что и испытания и сдача в эксплуатацию после монтажа новых машин. Технологические способы восстановления деталей машин: Восстановление деталей механической обработкой и пластической деформацией; Восстановление деталей сваркой и наплавкой; Восстановление деталей пайкой и металлизацией; Гальванические и химические способы восстановления деталей. Схема методов ремонта (восстановления) деталей машин показана на рис.3  Рис. 3 – Схема методов ремонта деталей машин |