Ремонт птм. Реферат ремонт ПТм итд. Особенности ремонта подьемнотранспортных, строительных и дорожных машин на ремонтном предприятии

Скачать 478.39 Kb. Скачать 478.39 Kb.

|

|

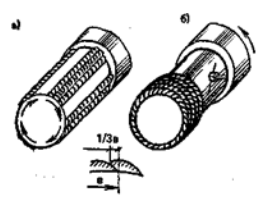

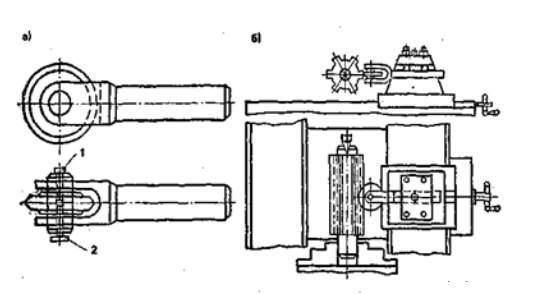

Автомобильные краны, автопогрузчики, автогрейдеры, автовышки и автогидроподъемники, автокомпрессоры ремонтируют через определенные промежутки времени, установленные в зависимости от срока службы групп деталей. Для каждой модели из перечисленных типов машин предусматривается последовательность выполнения и состав ремонтных работ, состав звена рабочих, продолжительность выполнения работы. Если время проведения очередного ТО по периодичности совпадает с временем выполнения планового ремонта, техническое обслуживание и ремонт выполняют одновременно. Ремонт может быть текущим, выполняемым на эксплуатационных базах, и капитальным, который производится на специализированных ремонтных заводах. Текущий ремонт, осуществляемый в процессе эксплуатации для гарантированного обеспечения работоспособности машины очередного планового ремонта, включает в себя диагностирование, замену и устранение неисправностей отдельных сборочных единиц крана и их регулирование. При текущем ремонте заменяют изношенные детали, срок службы которых равен межремонтному периоду, а также выполняют ремонтные работы: заваривают трещины в металлоконструкциях, правят вмятины, рихтуют ленты, кроме того, при текущем ремонте машин проверяют размеры посадочных мест ответственных соединений: замеряют зубья зубчатых зацеплений; заменяют уплотнения, где обнаружена течь масла; проверяют корпуса редукторов и при выявлении дефектов ремонтируют их или заменяют; проверяют подшипники и шрифтовые соединения, рамы, опорно-поворотное устройство. Текущий ремонт организуют одним из трех способов: индивидуальным, агрегатным и смешанным. При небольшом числе эксплуатируемых однотипных машин применяют индивидуальный способ, при котором сборочные единицы, снимаемые с машины, подвергаются ремонту и вновь устанавливаются на нее, сохраняя принадлежность к отремонтированным составным частям. Агрегатный способ заключается в замене на ремонтируемой машине, кране неисправных сборочных единиц новыми и заранее отремонтированными в условиях эксплуатационной базы и строительной площадки. Подъемно-транспортные и строительные машины предпочтительно ремонтировать агрегатным методом, так как их легко расчленить на сборочные единицы, которые имеют свойства полной взаимозаменяемости, легкой отделяемости от составных частей, независимой сборки без сложных регулировочных операций. Для выполнения ремонта агрегатным способом необходим оборотный фонд исправных деталей и сборочных единиц, а также ремонтное предприятие. Оборотный фонд образуется из сборочных единиц, получаемых от машиностроительных заводов, а также из восстановленных деталей и сборочных единиц. Ремонт валов и осей строительных машин В строительных машинах и механизмах применяют валы и оси с гладкими цилиндрическими или коническими поверхностями (шейками), на валах и осях могут быть выполнены шлицы, шпоночные пазы, бурты, лыски, резьба. Основными дефектами валов и осей являются повреждение центровых отверстий, изнашивание и смятие опорных и посадочных шеек и буртов, изнашивание шпоночных пазов и шлицев, повреждение резьбы, изгиб и скручивание, трещины и поломки. Наличие и размер дефектов устанавливают внешним осмотром вала и соответствующими измерениями, производимыми перед ремонтом. Полученные данные позволяют решить вопрос о целесообразности ремонта и наметить последовательность проведения ремонтных операций. При выборе способа ремонта нужно учитывать принятую технологию ремонта сопряженной детали, условия работы вала, его материал и термическую обработку. Изгиб и скручивание вала, вызывающие его биение, определяют на поверочной плите с центрами или призмами с помощью индикатора часового типа с универсальным штативом. Износ шеек под подшипники устанавливают осмот» ром и измерением диаметра шеек с помощью микрометра и скоб. Для выявления погрешности формы изношенных валов и осей (овальности, конусности, бочкообразное™) их замеряют в двух взаимно перпендикулярных плоскостях и в трех сечениях: посредине и в поясах. Износ шпоночных пазов проверяют установкой в паз контрольной (или новой) шпонки, щупа или калибра. Износ шлицев по толщине измеряют микрометром или проверяют калибром. Резьбу проверяют резьбовыми калибрами, а также контрольными (новыми) гайками. Трещины валов и осей выявляют внешним осмотром и с помощью магнитного дефектоскопа. При ремонте валов и осей в первую очередь восстанавливают установочные базы (как правило, ими служат центровые отверстия), если есть изгиб, то их правят, а затем наращивают металл на изношенные поверхности наплавкой, металлизацией, электролитическим наращиванием и выполняют слесарные работы, так как возможна деформация детали и могут быть повреждены чисто обработанные поверхности. После сварочных и наплавочных работ валы и оси подвергают правке, а затем механической обработке. Центровые отверстия получают повреждения в результате ударов по торцу детали во время разборки и сборки. При этом образуется выступ на конусной поверхности центрального гнезда, которая приводит к биению вала при его установке в центрах. Кроме того, несмотря на очистку и обезжиривание деталей, в центровых гнездах остаются грязь, масло и ржавчина. Исправляют центровые гнезда подшабриванием или обработкой на токарном, сверлильном или центровальном станке. Ремонт посадочных мест под подшипники и другие детали производят различными способами. Незначительные повреждения (задиры, риски) и износы в пределах нескольких десятых долей миллиметра устраняют доводкой специальными пастами или шлифованием. При больших износах, а также при наличии конусности и овальности восстановление цапф производят обработкой под заранее установленный ремонтный размер. Если для ремонтируемого сопряжения ремонтные размеры не установлены, то поверхность основной, более ценной детали можно подвергать механической обработке до устранения дефекта (задира, конусности, овальности). Сопряженную, более простую в изготовлении или более дешевую деталь изготавливают заново или подгоняют к основной детали. При износах более 1,2…1,5 мм валы и оси строительных машин восстанавливают наплавкой. Детали, подлежащие наплавке, обезжиривают и очищают от ржавчины до металлического блеска. При односторонней выработке ремонтируемых поверхностей их наплавляют вручную до устранения одностороннего изнашивания с обязательной последующей правкой. Смазочные отверстия и шпоночные пазы перед наплавкой загружают медными или графитовыми вставками, которые должны выступать над поверхностью на 1…2 мм.  При установке на станок вал или ось закрепляют в патроне и слегка поджимают центром, чтобы избежать деформации детали в результате изменения ее длины при нагреве. Наплавку начинают от края или от переходов меньших диаметров к большим, а наплавку шеек с двумя галтелями начинают от середины шейки и заканчивают около галтелей. При установке на станок вал или ось закрепляют в патроне и слегка поджимают центром, чтобы избежать деформации детали в результате изменения ее длины при нагреве. Наплавку начинают от края или от переходов меньших диаметров к большим, а наплавку шеек с двумя галтелями начинают от середины шейки и заканчивают около галтелей. Рис.6 - Наплавка цапфы вала продольным (а) и непрерывным кольцевым швами (б). При наплавке цапф, чтобы предупредить возможное коробление, валики наплавляют продольными швами вдоль образующей в последовательности, указанной цифрами на рис. 6, а, либо непрерывным кольцевым швом (рис. 6, б). Для снятия внутренних напряжений, возникающих при наплавке, цапфу вала отжигают (нагревают до 800…850 °С и медленно охлаждают), после чего обтачивают под номинальный размер. Шейки стальных валов, работающих в условиях хорошего смазывания при безударной нагрузке (тормозные валы, валы вентиляторов), а также изношенные места под неподвижные посадки шарико- и роликоподшипников, шестерен, шкивов при значительных износах можно восстанавливать металлизацией. Валы и оси сцеплений, коробок передач, главных передач, бортовых фрикционов при износе до 0,8 мм восстанавливают железнением — хромированием, рекомендуется ремонтировать шейки ответственных валов, если их износ не превышает 0,2 мм на сторону. Шейки валов, работающих при небольших нагрузках, можно восстанавливать напрессовкой втулок. Размер вала после проточки под втулку должен быть таким, чтобы толщина стенки втулки после обработки была не менее 2 мм. Если детали воспринимают осевые нагрузки, то втулки кроме установки с натягом закрепляют штифтом толщиной 6-8 мм или приваривают. Неисправности шпоночных пазов и шлицев проявляются в виде износа и смятия их поверхностей, вызываемого перемещением ступицы детали по валу и передачей крутящих моментов. Реже наблюдаются такие неисправности, как выкрашивание металла на рабочих поверхностях и нарушение отверстий под механическое крепление шпонок, вызываемое динамическими нагрузками, действующими на соединение. При ремонте изношенных шпоночных соединений поврежденную шпонку заменяют новой нормального или увеличенного размера. В связи с этим шпоночные пазы на валу ремонтируют следующими способами: – расширением сработанного шпоночного паза (на 10-15 %) под шпонку увеличенного размера; – фрезерованием нового шпоночного паза под шпонку нормального размера в другом месте, смещенном на 90 или 120° к поврежденному пазу; фрезерование – нового паза не должно производиться напротив старого паза, так как это ослабляет вал; – наплавкой стенок разработанных пазов с последующей их механической обработкой строганием или фрезерованием под нормальный размер. Изношенные шлицы вала восстанавливают раздачей шлицев, наплавкой изношенных поверхностей шлицевых выступов, сплошной заваркой шлицевых впадин и поверхностей выступов. При незначительных износах поверхности шлицы восстанавливают электроискровым наращиванием. Независимо от способа ремонта окончательный размер шлицев получают механической обработкой под номинальный или увеличенный размер, позволяющий компенсировать износ в сопрягаемом отверстии. При ремонте шлицев способом раздачи их отжигают, после чего насекают по длине зубилом или раздают с помощью ролика, изготовленного из стали У6, У7 (рис. 7), в результате чего ширина шлицев увеличивается на 0,5- 1 мм. В зависимости от износа шлицы раздают по краю изношенной поверхности либо по обоим краям выступа. Пазы, получившиеся на шлицах, заваривают электросваркой и зачищают, а сами шлицы подгоняют по сопряженной детали механической обработкой. Наплавляют и заваривают шлицы электродуговым пламенем.  Рис. 7. Ремонт шлицев —ролик: 1 — шпонка; 2 — масленка; б —раздача шлицев на токарном станке После наплавки вал обтачивают до заданного размера, подрезают наплывы с торца и снимают фаску. Обрабатывают шлицы на зубофрезерных станках червячными фрезами или на горизонтально-фрезерных станках дисковыми или фасонными фрезами. В небольших ремонтных мастерских шлицы обрабатывают на токарных станках с помощью специального зуборезно-шлнценарезного приспособления. Резьбу на валах и осях при незначительном повреждении исправляют на токарном станке или путем слесарной обработки. Резьбу, потерявшую профиль вследствие изнашивания или срыва, восстанавливают наплавкой под флюсом или приваркой проволоки контактным способом. Если позволяет конструкция детали, то изношенную резьбу удаляют и нарезают резьбу ремонтного размера. В отдельных случаях удаляют часть детали с дефектной резьбой, а на ее место устанавливают резьбовые вставки, которые затем приваривают к детали. Изгиб валов и осей возникает как в процессе эксплуатации, так и при их ремонте сваркой и наплавкой. Валы и оси правят с нагревом или в холодном состоянии. Преимущество холодной правки заключается в том, что исключается термическое влияние на деталь. При холодной правке вал или ось располагают на двух опорах выгнутой стороной к нагружающему устройству (винту, штоку пресса). Перегиб в противоположную сторону должен в 2…3 раза превышать прогиб. Для сохранения неизменности формы вала и снятия остаточных напряжений после холодной правки деталь можно нагревать до температуры 400-500 °С с последующей выдержкой в этом режиме в течение 0,5-1 ч. Изогнутые валы и оси диаметром до 30 мм можно править наклепом. Для этого деталь кладут прогибом вниз на плиту и легким молотком наносят в зоне прогиба частые удары, пока деталь не выпрямится. Прогибы валов и осей диаметром свыше 60 мм, а также значительные прогибы деталей меньших диаметров устраняют горячей правкой под прессом, для чего место изгиба предварительно нагревают до температуры 600 °С, в горне или пламенем газовой горелки. После правки необходимо повторно проверить вал на биение и, если изгиб полностью не устранен, повторить операцию. Скрученность вала устанавливают по угловому смещению конструктивных частей вала (шпоночных канавок, лысок и т. д.). Для проверки вал устанавливают на проверочной плите с помощью призм и, пользуясь рейсмусом и угломером, замеряют угол скручивания. Угол скручивания не должен превышать 0,25° на 1 м длины вала. Более скрученные, а также треснувшие и поломанные валы, как правило, не ремонтируют, а заменяют исправными. Правка валов не обязательна, если их прогибы незначительны и не превышают: – для валов, работающих с частотой вращения более 500 об/мин,— 0,1 мм на 1 м длины, но не более 0,2 мм на всю длину вала; – для валов, работающих с частотой вращения менее 500 об/мин, — 0,15 мм на 1 м длины, но не более 0,3 мм на всю длину вала. |