Ремонт птм. Реферат ремонт ПТм итд. Особенности ремонта подьемнотранспортных, строительных и дорожных машин на ремонтном предприятии

Скачать 478.39 Kb. Скачать 478.39 Kb.

|

|

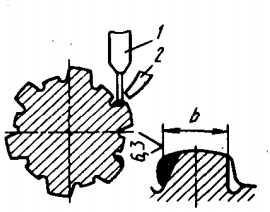

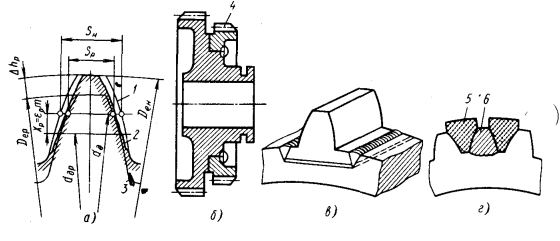

По пригодности к ремонту детали ПТМ делят на две группы: неремонтируемые, которые невозможно или не разрешается ремонтировать, и ремонтируемые, которые можно и разрешается ремонтировать. К первой группе относят стальные канаты, подшипники качения, крюки (при износе в зеве свыше 10 %), петли, пружины с трещинами и изломами, тормозные накладки, клиновые ремни, скрученные валы и валы с трещинами. Вторую группу составляют все остальные типовые и нетиповые механизмы и детали ПТМ. Задача ремонта - полное восстановление работоспособности детали и сборочной единицы до уровня новых с обеспечением всех технических требований к ним, а также повышение их несущей способности и долговечности на основе использования прогрессивных методов восстановления деталей и технологических методов их упрочнения. Валы и оси. Их ремонт должен обеспечить исправление следующих типов дефектов и повреждений: искривления (прогиба); износа шеек и повреждений под сальниками; нарушений (износа и повреждений) посадочных поверхностей; износа шпоночных пазов или шлицев; повреждения резьбы. При искривлении и других повреждениях ремонт начинают с правки. Прямолинейность вала (оси) проверяют индикатором при установке в центрах токарного станка или на призмах. При частоте вращения менее 500 об/мин допустим прогиб 0,15 мм на 1 м, но не более 0,3 мм на всю длину; при п > 500 об/мин - 0,1 мм на 1 м, но не более 0,2 мм на всю длину. Прогиб валов и осей менее 0,5 мм устраняют шлифованием, а прогиб более 0,5 мм — правкой вхолодную. Применяют также правку нагревом со стороны выпуклости. Вал выпрямляется под действием внутренних напряжений. Восстановление изношенных поверхностей валов ответственного назначения осуществляют только хромированием или обработкой на ремонтный размер (с уменьшением диаметра не более чем на 3 %). В других случаях ремонтируют наплавкой, железнением и металлизацией. При больших износах эффективна вибродуговая наплавка. Длина наплавленной поверхности должна превышать длину шейки вала, чтобы зона концентрации напряжений не совпадала с галтелью. Ремонт шпоночных пазов выполняют фрезерованием под больший размер с последующей обработкой, завариванием изношенного паза и нарезанием его в новом месте со смещением на 90 или 120°. Ремонт шлицев. При малых износах их ремонтируют вибро- дуговой наплавкой или вдавливанием, при больших - газовой и электродуговой наплавкой. Для уменьшения термического влияния целесообразна наплавка только с одной стороны шлица (рис. 4).  Рис.4 – Схема автоматической налпавки. Ремонт резьбы. Ее незначительные повреждения исправляют прогонкой резьбонарезного инструмента. При срыве двух и более ниток и износе профиля наружную резьбу восстанавливают наплавкой по старой резьбе с последующей нарезкой новой. Отверстия с сильно поврежденной резьбой наплавляют или заваривают и нарезают новую резьбу в том же месте или в отверстиях, просверленных на новом месте. Подшипники. При ремонте подшипников скольжения восстанавливают втулки и вкладыши. Чугунные и бронзовые втулки с большим износом и трещинами бракуют. Бронзовые втулки с малым износом (до 2%) восстанавливают обжатием и обрабатывают под нужный размер. Вкладыши ремонтируют перезаливкой или металлизацией. Например, восстановление изношенного слоя свинцовистой бронзы проводят псевдосплавом медь - свинец. Ремонт сборочных единиц с подшипниками качения сводится к восстановлению посадочной поверхности корпуса, а сами подшипники качения не ремонтируют. Посадочные поверхности восстанавливают наплавкой с последующей механической обработкой. При большой толщине стенки корпуса применяют также ремонт механической обработкой с добавочной деталью. Зубчатые передачи. При их ремонте устраняют следующие повреждения: износ зубьев по толщине; разрушение зубьев (выкрашивание, изломы); износ отверстий ступиц, шлицев, шпоночных пазов; трещины обода и ступиц; нарушение соединений зубчатых венцов со ступицами. Зубчатые колеса механизмов подъема кранов и других аналогичных по ответственности механизмов при наличии указанных дефектов подлежат замене новыми, независимо от степени износа зубьев по толщине. Восстановление толщины зубьев производят наплавкой, корригированием, напрессовкой венца и раздачей его. Наплавкой восстанавливают шестерни и колеса открытых тихоходных передач низкой точности: при небольших диаметрах и модулях до 5 6 мм - сплошной круговой, а с модулем больше 10 мм - по изношенному профилю зуба. Ремонт корригированием состоит в уменьшении диаметра делительной окружности колеса (более дорогого элемента зубчатой пары) до нового ремонтного значения (рис. 154), при котором после механической обработки можно получить зуб нормальной толщины. Сопрягаемую с таким колесом шестерню - более дешевую деталь изготовляют заново с положительной коррекцией. Напрессовкой зубчатого венца (рис. 154, б) ремонтируют обычно блоки шестерен, в которых неудовлетворительное состояние имеет один из нескольких венцов. Раздачей зубчатого венца с нагревом до 800 -900 °С ремонтируют мелко- модульные шестерни. После раздачи зубья обрабатывают под нормальный размер, закаливают и отпускают до нужной твердости. Замена поломанных зубьев допустима только для тихоходных крупномодульных передач низкой точности. Ее проводят различными методами, например: свариванием вставок (рис. 5, в); ввинчиванием шпилек с последующей их сваркой, наплавкой металла в промежутках между ними и обработкой по форме зуба; наплавкой с использованием медного шаблона (рис. 5, г).  Рис.5 – Схема ремонта изношенных и поврежденных зубчатых колес Ремонт обода выполняют с помощью накладок, присоединяемых болтами или сваркой. Трещины спиц и ступиц заваривают. Изношенные ступицы, шпонки и шлицы ремонтируют теми же способами, что и валы. Отверстия восстанавливают вдавливанием. Тормоза. Ремонт их предусматривает устранение следующих типовых дефектов: биения поверхности тормозного шкива, искажения ее формы, нарушения посадки на валу и изнашивания шпоночного паза; изнашивания тормозных накладок; изнашивания в шарнирных сочленениях. Рабочую поверхность шкива восстанавливают протачиванием при условии, если толщина обода после этого будет не менее 75 % первоначальной. После протачивания поверхность шкива должна быть термически обработана на нужную твердость. Разрешают восстанавливать ее вибродуговой или ручной наплавкой с последующим протачиванием и термообработкой. Посадку на валу восстанавливают проточкой на ремонтный размер или другими способами, рассмотренными выше. Способы восстановления шпоночного паза также аналогичны рассмотренным. Предельно изношенные тормозные накладки не ремонтируют, а заменяют новыми, приклепывая их латунными, медными или алюминиевыми заклепками. Наилучшим способом крепления накладок является приклеивание термостойкими клеями, что почти в 2 раза повышает долговечность. Муфты. Ремонт зубчатых муфт, широко применяемых в ПТМ, аналогичен ремонту зубчатых передач. Он сводится к восстановлению зубчатого зацепления и посадок полумуфт на валах. Дополнительной операцией является ремонт уплотнительных узлов с целью устранения вытекания смазочного материала. Ремонт втулочно-пальцевых муфт связан с восстановлением посадок ступиц на валах и пальцев — в отверстиях. Последние обрабатывают под новый ремонтный размер и устанавливают пальцы увеличенного диаметра. Упругие элементы при ремонте заменяют новыми. Ходовые колеса. Их ремонт имеет целью восстановление размеров изношенных поверхностей катания и реборд. При малом количестве ремонтируемых колес применяют ручную наплавку, а на предприятиях с большим парком кранов — автоматическую наплавку под слоем флюса. После наплавки колеса обрабатывают на номинальный размер и термообрабатывают. При большой твердости наплавленного металла (НВ 350 400) термообработку не делают. Одно и то же колесо можно ремонтировать наплавкой несколько раз. Ремонт можно выполнять и без разборки механизма, что существенно удешевляет его. Конвейерные ленты дороги и дефицитны. Их ремонт позволяет снизить потребность в новых лентах. Типичные дефекты резино - тканевых лент: местные повреждения и полосчатый износ обкладок, продольные порезы, поперечные трещины, повреждения бортов, стыков и прокладок (тканевого каркаса). Участки с поврежденным тканевым каркасом и поперечными трещинами длиной свыше 30% ширины ленты, а также поврежденные стыки не ремонтируют. Их вырезают, разделывают новые стыки и вулканизируют. Большие по площади участки с поврежденными (от- слоившимися, порванными) обкладками ремонтируют с предварительным удалением старой обкладки и соответствующей подготовкой оголенного моста. Продолжительность вулканизации при температуре 138 -143 °C. Опорные ролики и катки, широко применяемые в ПТМ, поступают в ремонт со следующими дефектами: износом обода, образованием на нем лысок, нарушением подвижности в подшипниках. Изношенные поверхности качения восстанавливает наплавкой и последующей механической обработкой. Работоспособность подшипниковых узлов восстанавливают переборкой, заменой дефектных подшипников качения и ремонтом посадочных поверхностей. Металлические конструкцин. Характерными видами их повреждений являются разрушение сварных и заклепочных соединений, деформации и трещины в элементах, ослабление болтовых соединений с разработкой отверстий под болты. Трещины, раковины и другие дефекты швов должны быть вырублены на всей длине дефектного участка и заварены вновь. Повторная заварка без вырубки дефектного места недопустима. Ослабленные заклепки должны быть срублены и удалены. Отверстия под новые заклепки рассверливают и устанавливают в них заклепки увеличенного диаметра. Трещины в листовых элементах металлоконструкций ремонтируют заваркой поврежденного участка. Трещину перед этим разделывают в направлении ее распространения и дополнительно на 20 -30 мм за ее границы. Глубина и вид разделки зависят от толщины свариваемого металла. По концам разделки сверлят отверстия для предупреждения распространения трещины. В ответственных местах заваренные трещины усиливают накладками толщиной в пределах 0,6 -0,7 толщины элемента. Швы накладок не следует располагать- перпендикулярно к усилию, вызвавшему появление трещины. Они должны идти наклонно к нему. |