Отчет тех.практика. Отчет о технологической практике База практики ооо Лукойл ннос Начало практики Окончание практики

Скачать 2.43 Mb. Скачать 2.43 Mb.

|

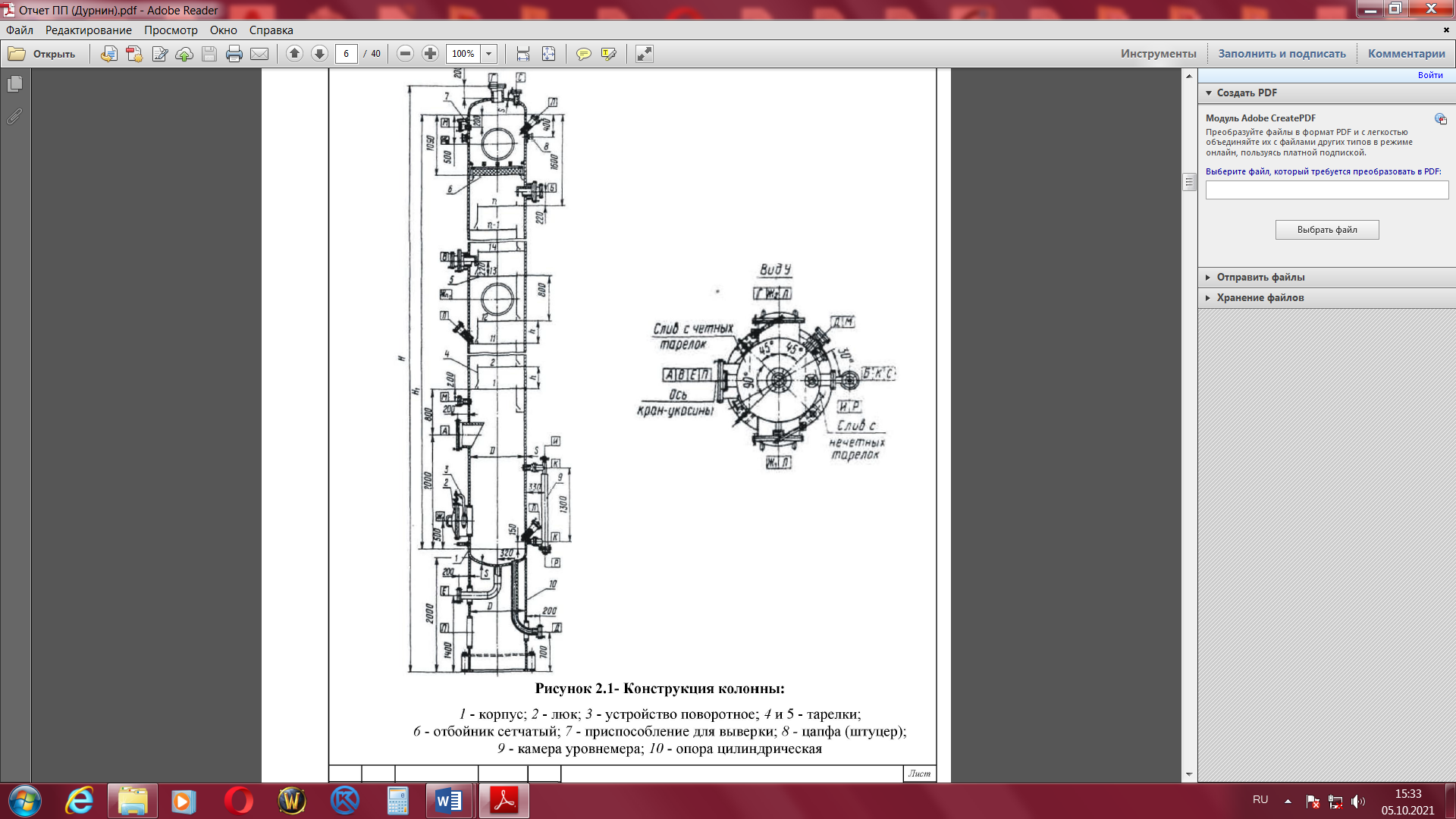

Основным технологическим оборудованием являются :-Колонна ректификации;2.1 Конструкция и работа колонны Основные характеристики ректификационной колонны:Давление - рабочее 0,17 МПа; -расчётное 0,3 МПа; -пробное 0,21 МПа;  Среда – неагрессивная; Среда – неагрессивная;Тип тарелок - колпачковые; Температура,°С -Верха - +165 -Низа -+245 -минимально допустимая отрицательная стенки – 35 Ректификационная колонна — вертикальный цилиндрический аппарат со сварным (или сборным) корпусом, в котором расположены массо и теплообменные устройства. Колонна состоит из цельно сварного корпуса 1 с эллиптическим и нижним днищами. Для монтажа тарелок колонна снабжена люками 2 с поворотным устройством 3 и краном – укосиной (на рисунке не показан) Колпачковые контактные устройства типа ТСК –Р 4 и 5 устанавливаются внутри колонны. Для направленного перемещения жидкой фазы между тарелками имеются переливные устройства с гидрозатвороми. Аппарат устанавливается на фундамент с помощью цилиндрической опоры 10  Для подачи и отвода соответствующих технологических потоков колонна снабжена штуцерами по ГОСТ 29 1404 – 76 (Табл. 2.1).

Продолжение Таблицы 2.1 Продолжение Таблицы 2.1

Колонна работает следующим образом. Колонна работает следующим образом.Нагретая до температуры исходная смесь подается через штуцер В, на питающую тарелку , которая условно делит аппарат на две части : верхнюю - укрепляющую , и нижнюю – исчерпывающую и стекает вниз. Снизу колонны вверх движутся пары, поступающие в нижнюю часть колонны через штуцер А. Контактируя с жидкостью на тарелках исчерпывающей части. пары обогащаются низкокипящих компонентом за счет конденсации из пара высоко кипящего компонента, при этом происходит исчерпывание необходимого продукта из исходной смеси. Пары из исчерпывающей части поступают в укрепляющую часть колонны , которая орошается через штуцер Б флегмой. При взаимодействии флегмы с парами происходит укрепление последних ШФЛУ. Пары из укрепляющей части отводятся через штуцер Г в дефлегматор. Флегма пройдя через колонну поступает в куб в виде сконденсировавшейся жидкости в дефлегматоре. В куб колонны часть жидкости через штуцер Е подается в виде горячей струи , которая подогревает колонну до нужной ( 230-245  температуры (приведена схема устройства колонны с подачей горячей струи в куб), а кубовый остаток в виде отбензиненой нефти откачивается насосом и прокачивается через змеевик трубчатой печи где получает последующий подогрев для дальнейшего разделения на фракции (365-370 температуры (приведена схема устройства колонны с подачей горячей струи в куб), а кубовый остаток в виде отбензиненой нефти откачивается насосом и прокачивается через змеевик трубчатой печи где получает последующий подогрев для дальнейшего разделения на фракции (365-370 ). ).Колонна работает под избыточным давлением при температуре в кубе не выше 245  . При рабочих условиях при высокой температуре легированная сталь 15К ( корпус, внутренние устройства , штуцера и люки) и 08ХМ(трубопровод, запорная арматура , предохранительные устройства) , обладает повышенной стойкостью при работе в высоких температурах. . При рабочих условиях при высокой температуре легированная сталь 15К ( корпус, внутренние устройства , штуцера и люки) и 08ХМ(трубопровод, запорная арматура , предохранительные устройства) , обладает повышенной стойкостью при работе в высоких температурах.  Скорость коррозии стали 15К и 08ХМ ГОСТ 5632-2014 в рабочей среде менее 0,1 мм в год. Скорость коррозии стали 15К и 08ХМ ГОСТ 5632-2014 в рабочей среде менее 0,1 мм в год.Для изготовления опоры выбираем углеродистую сталь обыкновенного качества ВСт3сп5 ГОСТ 380-2005. Сталь обладает хорошими пластичными свойствами , хорошо сваривается. При выборе материала крепежных деталей фланцевых соединений болтов и гаек выбираем сталь 35 ГОСТ 1050-74. При затяжке фланцевых соединений устанавливаются несколько видом прокладок : металлические прокладки круглого, овального сечения, прокладки мягкие паронитовые типа ПМБ. Затяжка мягких прокладок производиться крестообразным способом, так, чтобы на концах шпилек оставалось 1-3 шага резьбы. Перед установкой мягкие прокладки смазываются графитовой смазкой. В качестве прокладок стойкого к рабочей среде в аппарате выбираем паронит марки ПМБ ГОСТ 481-80. 3. НАСОСНО – КОМПРЕССОРНОЕ ОБОРУДОВАНИЕ 3.1 Конструкция и работа центробежного насоса НК 600/230 где : НК- нефтяной консольный; 600 – производительность м3/ч ; 230 – напор м. в. ст.; Таблица 1 Технические характеристики насоса

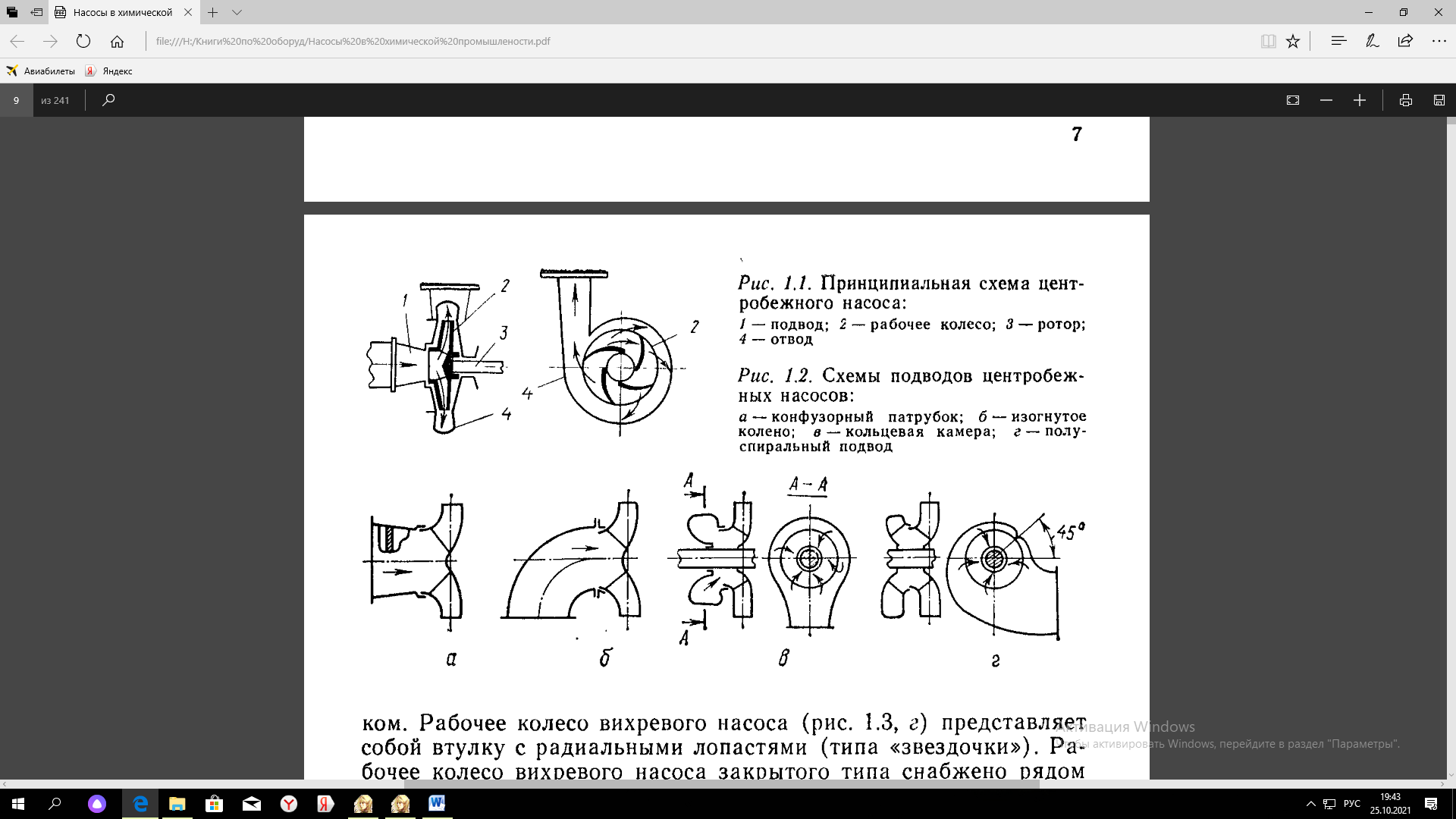

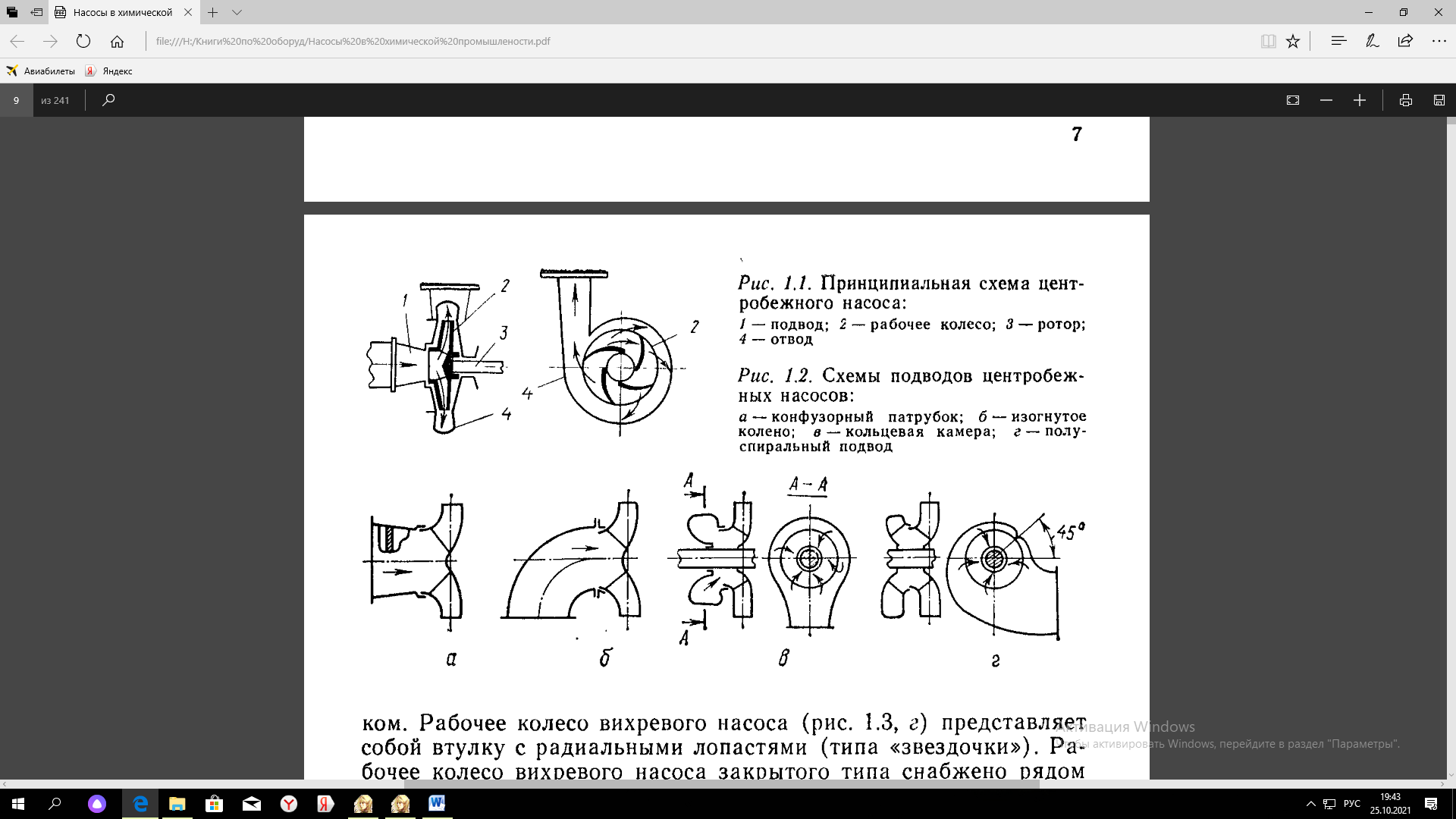

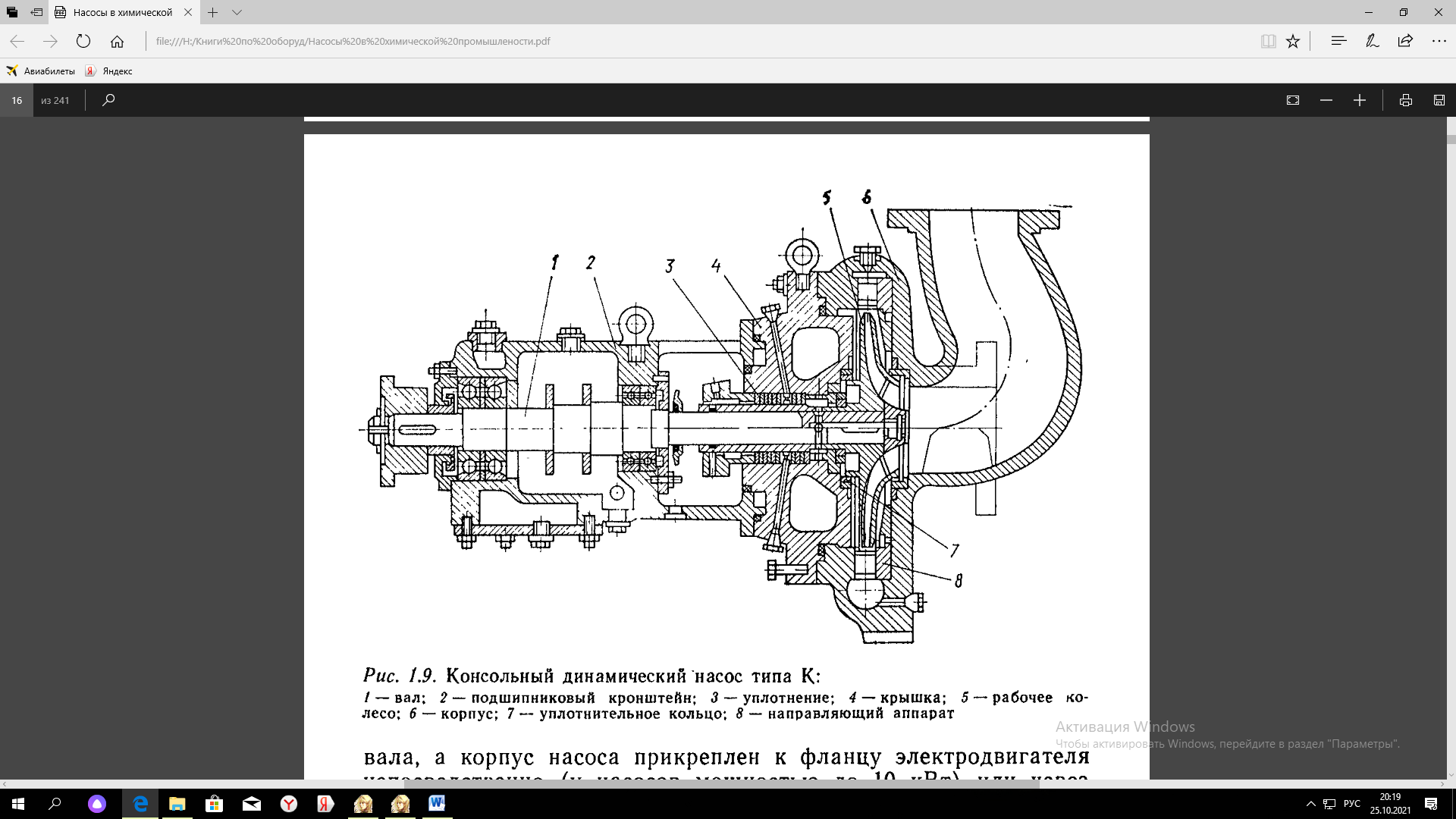

Все данные характеристики в совокупности позволяют применять центробежный консольный насос в самых разных областях, начиная с обычного быта и заканчивая экстремальными условиями, требующими высоких показателей напора. Все данные характеристики в совокупности позволяют применять центробежный консольный насос в самых разных областях, начиная с обычного быта и заканчивая экстремальными условиями, требующими высоких показателей напора.Назначение Центробежные насосы типа НК, предназначены для перекачивания нефти и нефтепродуктов, а также сжиженных углеводородных газов плотностью до 1000 кг/м3 с рН = 6 - 8,5, с температурой до 378К (105°С) и с содержанием абразивных частиц размером до 0,2 мм. не более 0,1% по массе. Насосы могут применяться и в других производствах, если по своим параметрам и исполнению они удовлетворяют условиям эксплуатации и безопасности на этих производствах. Достоинства и недостатки. Достоинство центробежных насосов: непульсирующий поток жидкости, высокая приспособляемость к различным условиям благодаря применению соответствующих колес; практически неограниченный выбор материалов; отсутствие клапанов или других встроенных элементов; возможность работы при закрытой напорной линии. Недостатками центробежных насосов являются ограниченный диапазон подач и напоров; низкий КПД при недогрузках и перегрузках, зависящий от режима работы, а также в оптимальной точке при низких расходах и высоких напорах; снижение КПД с ростом вязкости перекачиваемой жидкости; зависимость подачи от противодавления и сопротивления системы; невозможность удаления воздуха на всасывающей линии без специальных устройств. Принцип работы Жидкость подается во входной патрубок насоса затем в рабочее колесо (рис. 1.1), откуда под давлением вращающихся лопастей подается в отвод. Давление жидкости на выходе насоса больше чем на входе. Под действие перепада давлений часть жидкости из напорной области стремится перетечь во всасывающую, при этом образуются утечки. Для уменьшения утечек и    увеличения КПД насоса между рабочим колесом и корпусом выполняют малый зазор. Характер течения жидкости в лобовой и задней пазухах между рабочим колесом и корпусом насоса различен, как различны площади переднего и заднего дисков, размеров пазух и распределения давления в них. увеличения КПД насоса между рабочим колесом и корпусом выполняют малый зазор. Характер течения жидкости в лобовой и задней пазухах между рабочим колесом и корпусом насоса различен, как различны площади переднего и заднего дисков, размеров пазух и распределения давления в них.В отводе давления также распределяется неравномерно. Поэтому на рабочее колесо будут действовать осевая и радиальная сила, воспринимаемая подшипниками. Для уменьшения осевой силы на нагрузочной стороне дисков могут быть выполнены разгрузочные лопатки, а на задней стороне – дополнительный щелевой зазор. В случае чистых жидкостей такая система разгрузки оказывается долговечной, если не происходит достаточно интенсивной коррозии металла. В случае жидкостей с абразивными включениями происходит интенсивный износ щелевых зазоров и разгрузочных лопаток. Поэтому объем утечек(и следовательно КПД), а так же осевая сила в процессе могут сильно меняться, что требует особого подхода к конструкции и материалам насосов для жидкостей содержащих извести. В месте выхода из корпуса вала насоса применяют уплотнения различной конструкции. Самое простое и распространенное из них – сальниковая набивка, которая , однако не исключает некоторых утечек жидкости, так как для нормальной работы такого уплотнения необходим определенный поток жидкости. Утечки сводятся практически к нулю в конструкциях с торцевым уплотнением, которое сложнее сальникового и требует более квалифицированной эксплуатации.  Конструкция насоса Конструкция насосаРис. 1.9 Конструкция центробежного насоса  | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||