Отчет по производственной практике фгбоу во Тюменский индустриальный институт

Скачать 1.54 Mb. Скачать 1.54 Mb.

|

|

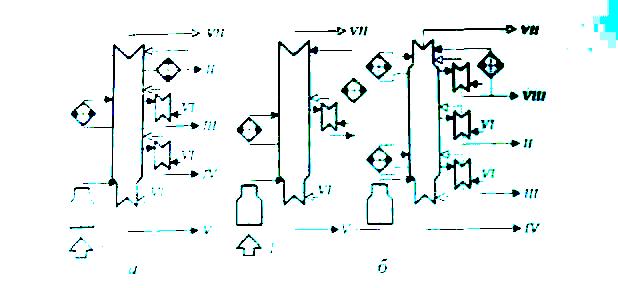

2.3.Описание технологической схемы   Мазут снизу атмосферной колонны с температурой 300-310 С насосом прокачивается через трубчатую вакуумную печь П-1 мощностью 30-40 МВт, где нагревается до 400-420С, и в парожидкостном состоянии (доля отгона 60-70%) поступает в эвапорационное пространство вакуумной колонны К-1 (диаметром 9-10 м, число тарелок 18-26). В сечение питания этой колонны над вводом сырья установлены тарелки для предотвращения «заноса» капель жидкого остатка. В зоне ввода сырья давление в этой колонне обычно составляет 9-15 кПа, а наверху ее - 5-7кПа. Такое давление поддерживается за счет откачки из системы «печь – колонна - коммуникации» атмосферного воздуха (подсасываемого через неплотности фланцевых соединений) и легких углеводородов (С1-С7), образующихся за счет небольшой деструкции мазута при его нагреве в печи П-1 (обычно и образуется не более 0,1% мас. от мазута). Для откачки этой смеси несконденсировавшихся газов используют пароэжекторные насосы (2- или 3-ступенчатые с конденсацией паров между ступенями). В качестве эжектирующего агента применяют перегретый водяной пар давлением 1-1,5 МПа. Поток несконденсировавшегося газа направляется обычно в топку печи П-1 для сжигания, чтобы не загрязнять атмосферу углеводородами и сероводородом. Пароэжекторный насос 5 (рис. II-4)откачивает газы и пары из сепаратора, в который поступает сконденсированный поток паров сверху колонны.   Несконденсировавшиеся вверху вакуумной колонны компоненты, представляющие собой смесь легких фракций, газов разложения, паров воды и воздуха (засасываемый через неплотности), выводятся из колонны К-1 и охлаждаются в аппарате воздушного охлаждения АВО-4, затем в водяной холодильник поверхностного типа Т-4, после которого газожидкостная смесь поступает в систему создания вакуума. Первая масляная фракция выводится с низа отпарной колонны К-3 насосом Н-3 и после теплообменника Т-2, аппарата воздушного охлаждения АВО-3 откачивается с установки. Вторая масляная фракция отводится с низа отпарной колонны К-2 и направляется насосом Н-1 через теплообменник Т-1 и аппарат воздушного охлаждения АВО-1 в резервуар. Верхнее циркуляционное орошение вакуумной колонны К-1 осуществляется с помощью насоса Н-3. Нижнее циркуляционное орошение вакуумной колонны К-1 осуществляется с помощью насоса Н-1. Для увеличения отбора второй масляной фракции в низ колонны К-1 подается водяной пар. Гудрон с низа колонны К-1 забирается насосом Н-2 и откачивается с установки через теплообменники Т-3 и аппарата воздушного охлаждения АВО-3. Система создания вакуума. Вакуум в вакуумной колонне К-1 создается с помощью системы паровых эжекторов (рис. II-4). По выходе из водяного конденсатора-холодильника АВО-4 газожидкостная смесь поступает в вакуумный сепаратор 1, откуда жидкость (смесь углеводородов и воды) стекает по вертикальной трубки (длиной более 10 м) в отстойник 2. Газы и воздух отсасываются из сепаратора 1 тремя последовательно соединенными эжекторами 3. пары и газы после каждого эжектора поступают в конденсатор 4 (поверхностного типа) водяного пара. Образующийся конденсат стекает в отстойник 2. После третьего эжектора и последнего конденсатора газ отводится из системы и направляется к форсункам трубчатых печей, где используется как топливо. В отстойнике 2 легкий газойль отделяется от воды и далее насосом 5 откачивается с установки. Водяной конденсат чаще всего используют для промывки нефти в блоке ЭЛОУ.   3.Блок вакуумной перегонки мазута установки ЭЛОУ – АВТ – 6 3.Блок вакуумной перегонки мазута установки ЭЛОУ – АВТ – 6Основное назначение установки (блока) вакуумной перегонки мазута топливного профиля - получение вакуумного газойля широкого фракционного состава (350 - 500 °С), используемого как сырье установок каталитического крекинга, гидрокрекинга или пиролиза и в некоторых случаях - термического крекинга с получением дистиллятного крекинг - остатка, направляемого далее на коксование с целью получения высококачественных нефтяных коксов. О четкости разделения мазута обычно судят по фракционному составу и цвету вакуумного газойля. Последний показатель косвенно характеризует содержание смолисто-асфальтеновых веществ, то есть коксуемость и содержание металлов. Металлы, особенно никель и ванадий, оказывают отрицательное влияние на активность, селективность и срок службы катализаторов процессов гидрооблагораживания и каталитической переработки газойлей. Поэтому при эксплуатации промышленных установок ВТ исключительно важно уменьшить унос жидкости (гудрона) в концентрационную секцию вакуумной колонны в виде брызг, пены, тумана и т.д. В этой связи вакуумные колонны по топливному варианту имеют при небольшом числе тарелок (или невысоком слое насадки) развитую питательную секцию: отбойники из сеток и промывные тарелки, где организуется рециркуляция затемненного продукта. Для предотвращения попадания металлоорганических соединений в вакуумный газойль иногда вводят в сырье в небольших количествах антипенную присадку типа силоксан.   В процессах вакуумной перегонки, помимо проблемы уноса жидкости усиленное внимание уделяется обеспечению благоприятных условий для максимального отбора целевого продукта без заметного его разложения. Многолетним опытом эксплуатации промышленных установок ВТ установлено, что нагрев мазута в печи выше 420-425°С вызывает интенсивное образование газов разложения, закоксовывание и прогар труб печи, осмоление вакуумного газойля. При этом, чем тяжелее нефть, тем более интенсивно идет газообразование и термодеструкция высокомолекулярных соединений сырья. Вследствие этого при нагреве мазута до максимально допустимой температуры уменьшают время его пребывания в печи, устраивая многопоточные змеевики (до четырех), применяют печи двустороннего облучения, в змеевик печи подают водяной пар и уменьшают длину трансферного трубопровода (между печью и вакуумной колонной). Для снижения температуры низа колонны организуют рецикл (квенчинг) частично охлажденного гудрона. С целью снижения давления на участке испарения печи концевые змеевики выполняют из труб большего диаметра и уменьшают перепад высоты между вводом мазута в колонну и выходом его из печи. В вакуумной колонне применяют ограниченное количество тарелок с низким гидравлическим сопротивлением или насадку; используют вакуумсоздающие системы, обеспечивающие достаточно глубокий вакуум. Количество тарелок в отгонной секции также должно быть ограничено, чтобы обеспечить малое время пребывания нагретого гудрона. С этой целью одновременно уменьшают диаметр куба колонн. В процессах вакуумной перегонки мазута по топливному варианту преимущественно используют схему однократного испарения, применяя одну сложную ректификационную колонну с выводом дистиллятных фракций через отпарные колонны или без них. При использовании отпарных колонн по высоте основной вакуумной колонны организуют несколько циркуляционных орошений.  Принципиальная схема блока вакуумной перегонки мазута установки ЭЛОУ-АВТ-6 приведена на рисунке 1.   Рис. 1. Принципиальная схема блока вакуумной перегонки мазута установки ЭЛОУ – АВТ – 6: 1 – вакуумная колонна; 2 – вакуумная печь; 3 – пароэжекторный вакуумный насос; I – мазут из АТ; II – легкий вакуумный газойль; III – вакуумный газойль; IV – затемненная фракция; V – гудрон; VI – водяной пар; VII – газы разложения; VIII – конденсат (вода и нефтепродукт) М  азут, отбираемый с низа атмосферной колонны блока AT, прокачивается параллельными потоками через печь 2 в вакуумную колонну 1. Смесь нефтяных и водяных паров, газы разложения (и воздух, засасываемый через неплотности) с верха вакуумной колонны поступают в вакуумсоздающую систему. После кон и охлаждения в конденсаторе-холодильнике она разделяется в газосепараторе на газовую и жидкую фазы. Газы отсасываются трехступенчатым пароэжекторным вакуумным насосом, а конденсаты поступают в отстойник для отделения нефтепродукта от водного конденсата. Верхним боковым погоном вакуумной колонны отбирают фракцию легкого вакуумного газойля (соляр). Часть его после охлаждения в теплообменниках возвращается наверх колонны в качестве верхнего циркуляционного орошения. азут, отбираемый с низа атмосферной колонны блока AT, прокачивается параллельными потоками через печь 2 в вакуумную колонну 1. Смесь нефтяных и водяных паров, газы разложения (и воздух, засасываемый через неплотности) с верха вакуумной колонны поступают в вакуумсоздающую систему. После кон и охлаждения в конденсаторе-холодильнике она разделяется в газосепараторе на газовую и жидкую фазы. Газы отсасываются трехступенчатым пароэжекторным вакуумным насосом, а конденсаты поступают в отстойник для отделения нефтепродукта от водного конденсата. Верхним боковым погоном вакуумной колонны отбирают фракцию легкого вакуумного газойля (соляр). Часть его после охлаждения в теплообменниках возвращается наверх колонны в качестве верхнего циркуляционного орошения.  Вторым боковым погоном отбирают широкую газойлевую (масляную) фракцию. Часть ее после охлаждения используется как среднее циркуляционное орошение вакуумной колонны. Балансовое количество целевого продукта вакуумного газойля после теплообменников и холодильников выводится с установки и направляется на дальнейшую переработку.  С нижней тарелки концентрационной части колонны выводиться затемненная фракция, часть которой используется как нижнее циркуляционное орошение, часть - может выводиться с установки или использоваться как рецикл вместе с загрузкой вакуумной печи. С нижней тарелки концентрационной части колонны выводиться затемненная фракция, часть которой используется как нижнее циркуляционное орошение, часть - может выводиться с установки или использоваться как рецикл вместе с загрузкой вакуумной печи. С низа вакуумной колонны отбирается гудрон и после охлаждения в теплообменнике возвращается в низ колонны в качестве квенчинга. В низ вакуумной колонны и змеевик печи подается водяной пар. Материальный баланс блока вакуумной перегонки Поступило, % на нефть Мазут -52 Получено. % на нефть Легкий вакуумный газойль -1,2 Вакуумный газойль - 22,0 Гудрон - 28,8 Технологический режим в вакуумной колонне Температура,°С питания - 395 верха - 125 низа - 352 вывода: легкого вакуумного газойля -195 широкого вакуумного газойля - 260 затемненной фракции - 300 Давление наверху (абс), кПа - 8,0 Характеристика вакуумной колонны Диаметр, м Число тарелок Верхняя часть 6,4 4 Средняя часть 9,0 10 Нижняя часть 4,5 4   4. Особенности технологии вакуумной перегонки мазута по масляному варианту 4. Особенности технологии вакуумной перегонки мазута по масляному вариантуОсновное назначение процесса вакуумной перегонки мазута масляного профиля (ВТМ) – получение узких масляных фракций заданной вязкости, являющихся базовой основой для получения товарных масел путем последующей многоступенчатой очистки от нежелательных компонентов (смолистых, асфальтеновых соединений, полициклических ароматических углеводородов, твердых парафинов). Многие показатели качества (вязкость, индекс вязкости, нагарообразующая способность, температура вспышки и др.) товарных масел, а также технико-экономические показатели процессов очистки масляного производства во многом предопределяются качеством исходных нефтей и их масляных фракций. Поэтому в процессах ВТМ, по сравнению с вакуумной перегонкой топливного профиля, предъявляются более строгие требования к четкости погоноразделения и выбору сырья. Наиболее массовым сырьем для производства масел в нашей стране являются смеси западно-сибирских (самотлорская, усть-балыкская, сосниская) и волго-уральских (туймазинская, ромашкинская, волгоградская) нефтей. Для получения масел высокого качества из таких нефтей рекомендуется получать узкие 50-градусные масляные фракции (350-400; 400-450 и 450-500°С) с минимальным налеганием температур кипения смежных дистиллятов (не более 30-60°С). Для обеспечения требуемой четкости погоноразделения на ректификационных колоннах ВТМ устанавливают большее число тарелок (до 8 на каждый дистиллят), применяют отпарные секции; наряду с одноколонными широко применяют двухколонные схемы (двухкратного испарения по дистилляту) перегонки.    Следует отметить, что одноколонные ВТМ превосходят двухколонные по капитальным и эксплуатационным затратам, но уступают по четкости погоноразделения: обычно налегание температур кипения между смежными дистиллятами достигает 70-130°С. В то же время желаемое повышение четкости ректификации путем увеличения числа тарелок не достигается из-за снижения при этом глубины вакуума в секции питания колонны. При работе установки ВТМ по схеме рис. 5,а давление в секции питания колонны поддерживается порядка 13-33 кПа при давлении вверху 6-10 кПа и температуре нагрева мазута не выше 420 °С. В низ колонны подается 5-10 % водяного пара (на гудрон). При работе ВТМ по схеме рис. 5,б необязательно иметь во второй колонне глубокий вакуум, больший эффект разделения в ней достигается увеличением общего числа тарелок. Температура нагрева мазута на входе в первую колонну 400 -420°С и широкой масляной фракции во второй ступени вакуумной перегонки - 350-360 °С.  5. Вакуумная (глубоковакуумная) перегонка мазута в насадочных колоннах 5. Вакуумная (глубоковакуумная) перегонка мазута в насадочных колоннахВ последние годы в мировой нефтепереработке все более широкое распространение при вакуумной перегонке мазута получают насадочные контактные устройства регулярного типа, обладающие, по сравнению с тарельчатыми, наиболее важным преимуществом весьма низким гидравлическим сопротивлением на единицу теоретической тарелки. Это достоинство регулярных насадок позволяет конструировать вакуумные ректификационные колонны, способные обеспечить либо более глубокий отбор газойлевых (масляных) фракций с температурой конца кипения вплоть до 600°С, либо при заданной глубине отбора существенно повысить четкость фракционирования масляных дистиллятов.   Рис. 2. Схемы одноколонной (а) и двухколонной (б) перегонки мазута по масляному варианту: I - мазут; II, Ш и IV - соответственно маловязкий, средневязкий и высоковязкий дистилляты; V - гудрон; VI - водяной пар; VII - неконденсированные газы и водяной пар; VIII - легкий вакуумный газойль   Применяемые в настоящее время высокопроизводительные вакуумные колонны с регулярными насадками по способу организации относительного движения контактирующихся потоков жидкости и пара можно подразделить на следующие 2 типа: противоточные и перекрестноточные. Противоточные вакуумные колонны с регулярными насадками конструктивно мало отличаются от традиционных малотоннажных насадочных колонн: только вместо насадок насыпного типа устанавливаются блоки или модули из регулярной насадки и устройства для обеспечения равномерного распределения жидкостного орошения по сечению колонны. В сложных колоннах число таких блоков (модулей) равно числу отбираемых фракций мазута. Принципиальная конструкция вакуумной насадочной колонны противоточного типа фирмы Гримма (ФРГ). Она предназначена для глубоковакуумной перегонки мазута с отбором вакуумного газойля с температурой конца кипения до 550°С. Отмечаются следующие достоинства этого процесса: высокая производительность - до 4 млн. т/год по мазуту; возможность получения глубоковакуумного газойля с температурой конца кипения более 550°С с низкими коксуемостью (менее 0,3 % масс. по Конрадсону) и содержанием металлов (V+10Ni + Na) менее 2,5 ppm; пониженная (на 10-15 °С) температура нагрева мазута после печи; более чем в 2 раза снижение потери давления в колонне; существенное снижение расхода водяного пара на отпарку. На Шведском НХК (ФРГ) эксплуатируются две установки этой фирмы производительностью по 2 млн. т/г по мазуту. Вакуумная колонна оборудована регулярной насадкой типа «Перформ-Грид». Давление вверху и зоне питания колонны поддерживается соответственно 7 и 36 гПа (5,2 и 27 мм рт. ст.).  На ряде НПЗ развитых капиталистических стран эксплуатируются аналогичные высокопроизводительные установки вакуумной (глубоковакуумной) перегонки мазута, оборудованные колоннами с регулярными насадками типа «Глитч-Грид».  На некоторых отечественных НПЗ внедрена и успешно функционирует принципиально новая высокоэффективная технология вакуумной перегонки мазута в перекрестноточных насадочных колоннах. На некоторых отечественных НПЗ внедрена и успешно функционирует принципиально новая высокоэффективная технология вакуумной перегонки мазута в перекрестноточных насадочных колоннах.   Гидродинамические условия контакта паровой и жидкой фаз в перекрестноточных насадочных колоннах (ПНК) существенно отличаются от таковых при противотоке. В противоточных насадочных колоннах насадка занимает все поперечное сечение колонны, а пар и жидкость движутся навстречу друг другу. В ПНК насадка занимает только часть поперечного сечения колонны (в виде различных геометрических фигур: кольцо, треугольник, четырехугольник, многоугольник и т.д.). Перекрестноточная регулярная насадка изготавливается из традиционных для противоточных насадок материалов: плетеной или вязаной металлической сетки (так называемые рукавные насадки), просечно-вытяжных листов, пластин и т.д. Она проницаема для пара в горизонтальном направлении и для жидкости в вертикальном направлении. По высоте ПНК разделена распределительной плитой на несколько секций (модулей), представляющих собой единую совокупность элемента регулярной насадки с распределителем жидкостного орошения. В пределах каждого модуля организуется перекрестноточное (поперечное) контактирование фаз, то есть движение жидкости по насадке сверху вниз, а пара - в горизонтальном направлении. Следовательно, в ПНК жидкость и пары проходят различные независимые сечения, площади которых можно регулировать (что дает проектировщику дополнительную степень свободы), а при противотоке - одно и то же сечение. Поэтому перекрестноточный контакт фаз позволяет регулировать в оптимальных пределах плотность жидкого и парового орошений изменением толщины и площади поперечного сечения насадочного слоя и тем самым обеспечить почти на порядок превышающую при противотоке скорость паров (в расчете на горизонтальное сечение) без повышения гидравлического сопротивления и значительно широкий диапазон устойчивой работы колонны при сохранении в целом по аппарату принципа и достоинств противотока фаз, а также устранить такие дефекты, как захлебывание, образование байпасных потоков, брызгоунос и другие, характерные для противоточных насадочных или тарельчатых колонн. Экспериментально установлено, что перекрестноточный насадочный блок конструкции Уфимского государственного нефтяного университета (УГНТУ), выполненный из металлического сетчатовязаного рукава, высотой 0,5 м, эквивалентен одной теоретической тарелке и имеет гидравлическое сопротивление в пределах всего 1 мм рт. ст. (133,3 Па), то есть в 3-5 раз ниже по сравнению с клапанными тарелками. Это достоинство особенно важно тем, что позволяет обеспечить в зоне питания вакуумной ПНК при ее оборудовании насадочным слоем, эквивалентным 10-15 тарелкам, остаточное давление менее 20-30 мм рт. ст. (27-40 ГПа) и, как следствие, значительно углубить отбор вакуумного газойля и тем самым существенно расширить ресурсы сырья для каталитического крекинга или гидрокрекинга. Так, расчеты показывают, что при глубоковакуумной перегонке нефтей типа западно-сибирских выход утяжеленного вакуумного газойля 350-690°С составит 34,1 % на нефть), что в 1,5 раза больше по сравнению с отбором традиционного вакуумного газойля 350-500°С (выход которого составляет 24,2 %) С другой стороны, процесс в насадочных колоннах можно осуществить в режиме обычной вакуумной перегонки, но с высокой четкостью погоноразделения, например, масляных дистиллятов. Низкое гидравлическое сопротивление регулярных насадок позволяет «вместить» в вакуумную колонну стандартных типоразмеров в 3-5 раза большее число теоретических тарелок. Возможен и такой вариант эксплуатации глубоковакуумной насадочной колонны, когда перегонка мазута осуществляется с пониженной температурой нагрева или без подачи водяного пара.   Отмеченное выше другое преимущество ПНК - возможность организации высокоплотного жидкостного орошения - исключительно важно для эксплуатации высокопроизводительных установок вакуумной или глубоковакуумной перегонки мазута, оборудованных колонной большого диаметра. Для сравнения сопоставим потребное количество жидкостного орошения применительно к вакуумным колоннам противоточного и перекрестноточного типов диаметром 8 м (площадью сечения ≈50 м2). При противотоке для обеспечения даже пониженной плотности орошения ≈20 м3/м2ч требуется на орошение колонны 50x20=1000 м3/ч жидкости, что технически не просто осуществить. При этом весьма сложной проблемой становится организация равномерного распределения такого количества орошения по сечению колонны.   В ПНК, в отличие от противоточных колонн, насадочный слой занимает только часть ее горизонтального сечения площадью на порядок и более меньшую. В этом случае для организации жидкостного орошения в вакуумной ПНК аналогичного сечения потребуется 250 м3/ч жидкости, даже при плотности орошения 50 м3/м2ч, что энергетически выгоднее и технически проще. Принципиальная конструкция вакуумной перекрестноточной насадочной колонны, внедренной на АВТ-4 ПО «Салаватнефтеоргсинтез». Она предназначена для вакуумной перегонки мазута арланской нефти с отбором широкого вакуумного газойля - сырья каталитического крекинга. Она представляет собой цилиндрический вертикальный аппарат (ранее бездействующая вакуумная колонна) с расположением насадочных модулей внутри колонны по квадрату. Диаметр колонны 8 м, высота укрепляющей части около 16 м. В колонне смонтирован телескопический ввод сырья, улита, отбойник и шесть модулей из регулярной насадки УГНТУ. Четыре верхних модуля предназначены для конденсации вакуумного газойля, пятый является фракционирующим, а шестой служит для фильтрации и промывки паров. Для снижения крекинга в нижнюю часть колонны вводится охлажденный до 320°С и ниже гудрон в виде квенчинга. Поскольку паровые и жидкостные нагрузки в ПНК различны по высоте, насадочные модули выполнены различными по высоте и ширине в соответствии с допустимыми нагрузками по пару и жидкости. Предусмотрены циркуляционное орошение, рецикл затемненного продукта, надежные меры против засорения сетчатых блоков механическими примесями, против вибрации сетки и проскока брызгоуноса в вакуумный газойль. Давление в зоне питания колонны составило 20-30 мм рт. ст. (27-40 ГПа), а температура верха - 50-70 °С; конденсация вакуумного газойля была почти полной: суточное количество конденсата легкой фракции (180-290 °С) в емкости - отделителе воды - составило менее 1 т. В зависимости от требуемой глубины переработки мазута ПНК может работать как с нагревом его в вакуумной печи, так и без нагрева за счет самоиспарения сырья в глубоком вакууме, а также в режиме сухой перегонки. Отбор вакуумного газойля ограничивался из-за высокой вязкости арланского гудрона и составлял 10-18 % на нефть.   6.Описание технологической схемы 6.Описание технологической схемыМазут снизу атмосферной колонны с температурой 300-310 С насосом прокачивается через трубчатую вакуумную печь П-1 мощностью 30-40 МВт, где нагревается до 400-420С, и в парожидкостном состоянии (доля отгона 60-70%) поступает в эвапорационное пространство вакуумной колонны К-1 (диаметром 9-10 м, число тарелок 18-26). В сечение питания этой колонны над вводом сырья установлены тарелки для предотвращения «заноса» капель жидкого остатка. В зоне ввода сырья давление в этой колонне обычно составляет 9-15 кПа, а наверху ее - 5-7кПа. Такое давление поддерживается за счет откачки из системы «печь – колонна - коммуникации» атмосферного воздуха (подсасываемого через неплотности фланцевых соединений) и легких углеводородов (С1-С7), образующихся за счет небольшой деструкции мазута при его нагреве в печи П-1 (обычно и образуется не более 0,1% мас. от мазута). Для откачки этой смеси несконденсировавшихся газов используют пароэжекторные насосы (2- или 3-ступенчатые с конденсацией паров между ступенями). В качестве эжектирующего агента применяют перегретый водяной пар давлением 1-1,5 МПа. Поток несконденсировавшегося газа направляется обычно в топку печи П-1 для сжигания, чтобы не загрязнять атмосферу углеводородами и сероводородом. Пароэжекторный насос 5 (рис. II-4)откачивает газы и пары из сепаратора, в который поступает сконденсированный поток паров сверху колонны.   Несконденсировавшиеся вверху вакуумной колонны компоненты, представляющие собой смесь легких фракций, газов разложения, паров воды и воздуха (засасываемый через неплотности), выводятся из колонны К-1 и охлаждаются в аппарате воздушного охлаждения АВО-4, затем в водяной холодильник поверхностного типа Т-4, после которого газожидкостная смесь поступает в систему создания вакуума. Первая масляная фракция выводится с низа отпарной колонны К-3 насосом Н-3 и после теплообменника Т-2, аппарата воздушного охлаждения АВО-3 откачивается с установки. Вторая масляная фракция отводится с низа отпарной колонны К-2 и направляется насосом Н-1 через теплообменник Т-1 и аппарат воздушного охлаждения АВО-1 в резервуар. Верхнее циркуляционное орошение вакуумной колонны К-1 осуществляется с помощью насоса Н-3. Нижнее циркуляционное орошение вакуумной колонны К-1 осуществляется с помощью насоса Н-1. Для увеличения отбора второй масляной фракции в низ колонны К-1 подается водяной пар. Гудрон с низа колонны К-1 забирается насосом Н-2 и откачивается с установки через теплообменники Т-3 и аппарата воздушного охлаждения АВО-3. Система создания вакуума. Вакуум в вакуумной колонне К-1 создается с помощью системы паровых эжекторов (рис. II-4). По выходе из водяного конденсатора-холодильника АВО-4 газожидкостная смесь поступает в вакуумный сепаратор 1, откуда жидкость (смесь углеводородов и воды) стекает по вертикальной трубки (длиной более 10 м) в отстойник 2. Газы и воздух отсасываются из сепаратора 1 тремя последовательно соединенными эжекторами 3. пары и газы после каждого эжектора поступают в конденсатор 4 (поверхностного типа) водяного пара. Образующийся конденсат стекает в отстойник 2. После третьего эжектора и последнего конденсатора газ отводится из системы и направляется к форсункам трубчатых печей, где используется как топливо. В отстойнике 2 легкий газойль отделяется от воды и далее насосом 5 откачивается с установки. Водяной конденсат чаще всего используют для промывки нефти в блоке ЭЛОУ.   6.1.Выбор переработки мазута 6.1.Выбор переработки мазутаПри переработке по масляному варианту из мазута на вакуумной трубчатке получают узкие фракции, которые используют для получения масел. Таблица 2 Характеристика фракций 350-450 °С

Фракция 350-450°С после депарафинизации имеет показатели удовлетворяющие условиям индустриального масла И-12А. Таблица 3 Характеристика фракций 450-500°С

Из таблицы можно сделать вывод, что фракция не соответствует требованиям стандарта по показателям ИВ. Его можно повысить при помощи добавления вязкостных присадок. Из таблицы можно сделать вывод, что фракция не соответствует требованиям стандарта по показателям ИВ. Его можно повысить при помощи добавления вязкостных присадок.Таблица 4 Характеристика остатка свыше 500°С

Остаток выше 500 имеет высокую условную вязкость (23,78) температуру застывания –18°С. Его можно использовать в качестве компонента масла М-10Г2. При этом смешивать с маловязким компонентом. При рассмотрении качества нефти можно прийти к выводу, что Правдинскую нефть желательно перерабатывать по топливно-масляному варианту. Технологическая схема будет состоять из трех колонн: отбензинивающей, основной атмосферной и вакуумной. [4]   7. Технологические расчеты 7. Технологические расчеты | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||