практика. пример. Отчет по производственной практике по специальности 180403 эксплуатация судовых энергетических установок

Скачать 2.1 Mb. Скачать 2.1 Mb.

|

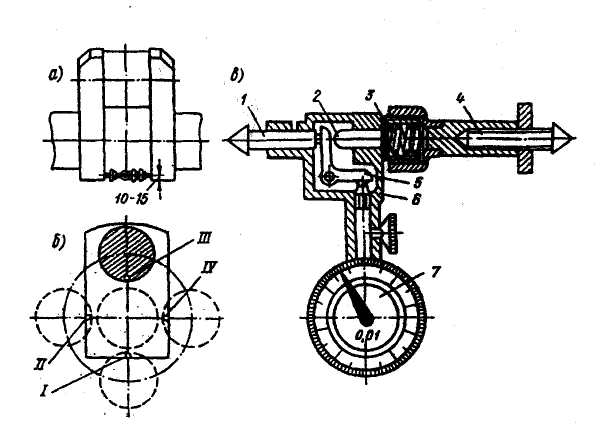

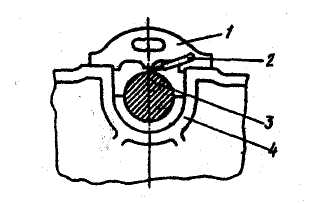

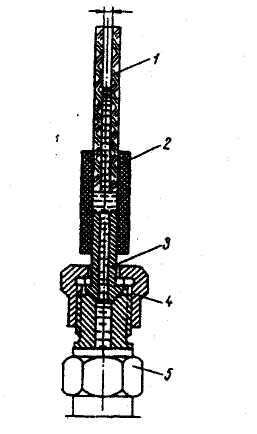

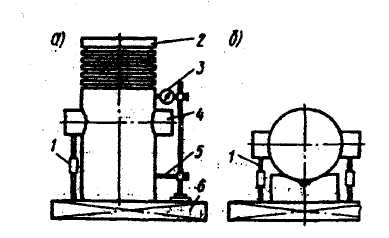

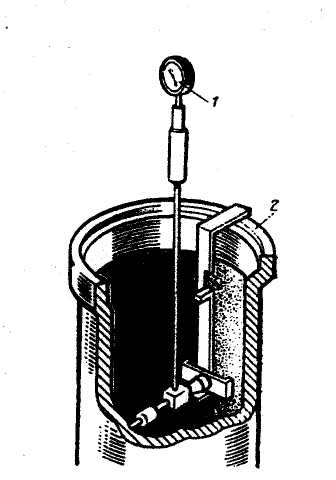

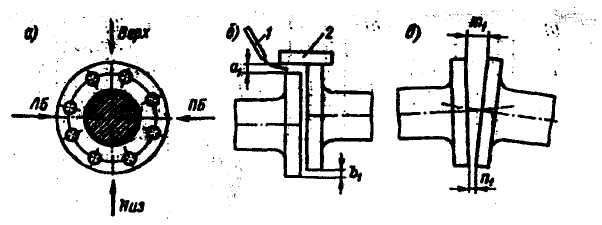

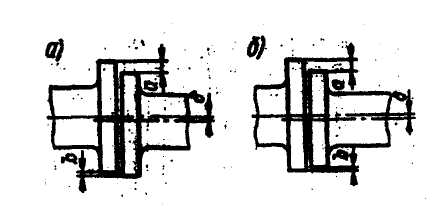

Рисунок 2. Проверка раскепов кривошипов: а - места замеров; б - последовательность измерений; в - раскепомер. Измерения на каждом кривошипе производят, микроштихмасом или раскепомером при четырех его положениях I, И, III и IV, которые показаны на рис. 2. Основные детали микроштихмаса: 1, 2, 4 - подвижной, упорный и установочный стержни; 3 - пружина; 5 - угловой рычаг; 6 - корпус; 7 - индикатор. Для установки раскепомера с внутренней стороны каждой щеки в плоскости кривошипа накернивают лунки возможно дальше от оси шейки, но не менее чем на 10-15 мм от торца щеки. Полученные значения раскепов сравнивают с приведенными в номограмме и, если они превышают допустимые, коленчатый вал переукладывают. В номограмме место измерения раскепа принято на расстоянии R от оси мотылевой шейки: R=(S-d)/2, где S - ход поршня, мм; d - диаметр рамовой шейки, мм. Поэтому, если позволяет, конструкция коленчатого вала, лунки накернивают на расстоянии R. Если это невозможно, измеренное значение раскепа приводят к значению раскепа по номограмме, используя формулу Δ=R Δ1 /R1 где Δ1 - значение измеренного раскепа, мм; R1 - расстояние от оси мотылевой шейки до места измерения, мм.  Рисунок 3. Определение просадки коленчатого вала в подшипниках по контрольной скобе. Одновременно с раскепами измеряют просадку коленчатого вала по каждому подшипнику (рис. 3) щупом 2 по контрольной скобе 1. Полученные числовые значения сопоставляют с построечными или установленными после капитального ремонта - это помогает определить износ каждого подшипника. При измерении просадки необходимо проверить, лежит ли рамовая шейка 3 на подшипнике 4. Как показала практика, проверка коленчатых валов высоко- и среднеоборотных двигателей по упругим раскепам в большинстве случаев положительных результатов не дает, так как валы этих двигателей имеют небольшую массу и отличаются сравнительно высокой жесткостью. У них не появляются упругие раскепы даже при значительной просадке отдельных подшипников. Поэтому состояние укладки жестких коленчатых валов проверяют по жестким раскепам или по просадке и прилеганию рамовых шеек к подшипникам. Жесткие раскепы снимают так же, как и упругие, но перед каждым замером шейки коленчатого вала, прилегающие к кривошипу, прижимают крышками подшипников (через прокладки из прессшпана) плотно к нижним вкладышам. Прилегание рамовых шеек к подшипникам определяют с помощью краски. Для этого краску наносят на шейки и проворачивают вал, окрашивая подшипники. Если шейки прилегают, при проворачивании краска стирается. Для определения деформации коленчатый вал проверяют на биение (первоначально на подшипниках, а затем на токарно-винторезном станке). При проверке на подшипниках к каждой рамовой шейке поочередно подводят индикатор, кронштейн которого неподвижно закрепляют на раме двигателя, и проворачивают вал. Величину и характер деформации определяют по отклонению стрелки индикатора и радиальному биению рамовых шеек, которое допускается не более 0,05-0,06 мм для валов средних диаметров (250-300 мм). Состояние осей мотылевых шеек обычно проверяют после установки коленчатого вала на токарно-винторезный станок. Для этого индикатор закрепляют на суппорте. Затем, перемещая с помощью суппорта индикатор вдоль образующей мотылевой шейки лежащей в плоскости кривошипа, определяют непараллельность оси шейки к оси коленчатого вала. Перемещая индикатор вдоль образующей, которая расположена в плоскости, перпендикулярной к плоскости кривошипа, определяют перекос осей. Непараллельность и перекос осей мотылевых шеек с осью коленчатого вала допускаются не более 0,15 мм/м. Характерные дефекты топливной аппаратуры: потеря плотности прецизионными парами плунжер - втулка топливного насоса и игла -направляющая (или игла - корпус распылителя) форсунки, потеря плотности клапанными парами и износ отверстий распылителей. Втулки плунжеров больше всего изнашиваются в плоскости отсечных окон. Увеличение диаметрального зазора (например, на 0,01 мм) прежде всего сказывается на уменьшения коэффициента подачи топлива (на 8-10%). Кроме того, на рабочих поверхностях втулки и плунжера образуются продольные риски от попадающих с топливом твердых частиц. Плунжерные пары проходят испытания на плотность с использованием специализированных стендов на давления, предусмотренные инструкциями заводов-изготовителей. Испытания проводят чаще всего дизельным топливом при температуре 18-22°С. Различают динамические и статические испытания на плотность. При динамических испытаниях постоянное давление груза действует на плунжер в течение определенного времени. При этом уточняют, выдавливалась ли жидкость через зазор плунжерной пары. Например, для плунжерных пар дизеля ЗД6 время, характеризующее плотность, установлено 10-20с; давление в надплунжерном пространстве 30±0,5 МПа. Статические испытания проводят при неподвижном плунжере, который устанавливают в среднее положение по высоте рабочего хода. В этой -случае о плотности плунжерной пары судят по времени падения давления в определенном интервале. Например, определяют плотность плунжерных пар дизелей 18Д при следующих условиях: давление в надплунжерном пространстве 40±0,5 МПа, время падения давления с 40 до 10 МПа не менее 45-50 с. В судовых условиях выполняются следующие работы по проверке и регулировке топливных насосов высокого давления: а) проверка нулевого положения; б) проверка равномерности подачи топлива по цилиндрам; в) проверка угла опережения подачи топлива.  Рисунок 4. Менископ. Для того чтобы проводить перечисленные работы, необходимо использовать менископ (мениск). От топливного насоса высокого давления отсоединяется трубка высокого давления, идущая к форсунке, и на нагнетательный штуцер 5 насоса устанавливается менископ (рис. 4). К штуцеру при помощи накидной гайки 4 прижимается металлическая трубка 3, соединенная при помощи резиновой трубки 2 со стеклянной трубочкой 1. Для того чтобы проверить нулевое положение насоса или отдельной секции у блочных насосов, 'надо, проворачивая вал вручную, добиться того, чтобы топливо частично заполнило стеклянную трубочку, и верхний уровень топлива (мениск) был бы легко виден. Вместо проворачивания вала можно прибегнуть к прокачиванию насоса с помощью специального рычага, вводимого в зазор между кулачной шайбой и роликом толкателя. Нажимая на выступающий конец рычага, заставляют толкатель и плунжер двигаться вверх. После того как стеклянная трубочка менископа заполнилась, рейку топливного насоса уводят в положение нулевой подачи. После этого, проворачивая вал или прокачивая насос с помощью рычага, наблюдают за мениском. При нормальной регулировке мениск должен быть неподвижен. Если наблюдается подъем мениска, то необходимо произвести индивидуальную регулировку данного плунжера до тех пор, пока при положении нулевой подачи мениск не будет неподвижен. Регулировка осуществляется за счет разворота втулки плунжера. В случае отсутствия менископа нулевую подачу проверяют, закрывая пальцем отверстие на нагнетательном штуцере насоса. Отсутствие пульсаций говорит о правильной регулировке насоса. Качественная регулировка нулевого положения обеспечивает одновременное выключение всех секций при остановке дизеля. Для того чтобы проверить, одинаковое ли количество топлива подается насосами, необходимо воспользоваться мерной мензуркой. Отсоединив от нагнетательного штуцера насоса трубку высокого давления, устанавливают вместо нее штуцер с трубкой, конец которой опущен в мерную мензурку. Можно воспользоваться менископом, надев на свободный конец стеклянной трубочки резиновую трубку и опустив ее конец в мензурку. Рейка топливного насоса устанавливается обычно в положение полной подачи. Провернув коленчатый вал или прокачав один раз насос при помощи рычага, по делениям мензурки определяют, какое количество топлива подано плунжером за один его ход. Проведя последовательно проверку всех насосов, выясняют, насколько отличается количество топлива, подаваемого отдельными насосами. В случае необходимости, разворачивая втулки плунжеров на увеличение или уменьшение подачи и производя повторную проверку, добиваются того* чтобы во все цилиндры подавалось одинаковое количество топлива. Для проверки и регулировки угла опережения подачи топлива также необходимо воспользоваться менископом. Установив поршень в положение, близкое к в.м.т., и проворачивая медленно вал дизеля вручную, надо внимательно наблюдать за менйекопом. Начало «страгивания» мениска характеризует начало подачи топлива. Прекратив проворачивание вала в момент «страгивания» мениска, по меткам или градуировке на ободе маховика проверяют, какой угол до в.м.т. соответствует этому моменту. Если этот угол равен углу, указанному в инструкции по эксплуатации или в формуляре на дизель, или отличается от него на 1-2°, то это говорит о том, что угол опережения подачи топлива регулировке не подлежит. Если же имеются значительные отличия от приведенного в формуляре значения, необходимо произвести регулировку. Если дизель оборудован съемными кулачными шайбами для привода топливных насосов, необходимо развернуть шайбу относительно вала. В разделе инструкции, посвященном регулировке, обычно содержится таблица, в которой указано, сколько шлиц втулки, закрепленной на валу привода насоса, соответствует определенному углу поворота коленчатого вала. Воспользовавшись этой таблицей, следует развернуть шайбу на необходимое количество шлиц с тем, чтобы восстановить необходимый угол опережения подачи топлива. Если кулачные шайбы съемные, производится подобная проверка и регулировка всех насосов. В том случае, если кулачные шайбы откованы вместе с валом или насажены на него неподвижно, достаточно проверить и отрегулировать угол опережения подачи топлива только по первому цилиндру. Наряду с перечисленными работами иногда производят гидравлическую проверку топливного насоса, а также проверку и регулировку зазора между роликом толкателя плунжера и цилиндрической частью кулачной шайбы. Ремонт поршней связан с характерными работами по устранению обгораний и трещин головок поршней; износов боковых поверхностей канавок поршневых колец; дефектов юбки (тронка) поршня; дефектов посадочных мест проушин поршней (у бескрейцкопфных двигателей). Кроме того, производят замену противоизносных, уплотнительных и маслосъемных колец. С помощью наплавки устраняют обгорание и трещины стальных головок поршней; чугунные головки (или поршни) заменяют. Дефекты тронка поршня (эллиптичность, конусность, задиры) устраняют шлифованием на токарно-винторезном станке. Проточку тронка и канавок поршневых колец выполняют с одной установки. В процессе эксплуатации посадочные места проушин поршней бескрейцкопфных двигателей приобретают эллиптичность, первоначальная плотность посадки поршневого пальца утрачивается. Для восстановления посадки сопряжения проушины растачивают до удаления эллиптичности и изготавливают новый поршневой палец увеличенных размеров по диаметру (или наращивают его хромированием).  Рисунок 5. Проверка поршня бескрецкопфного ДВС. У поршня бескрейцкопфного двигателя (рис. 5) контролируют перпендикулярность и пересекаемость оси поршневого пальца с осью поршня. Проверяют поршень на плите 6 с помощью контрольного валика 4, установленного в проушины поршня 2. Замеры от плиты до контрольного валика производят обычно микроштихмасом 1. Можно снимать отсчеты и с помощью индикатора 3, установленного на штативе. Перпендикулярность осей определяют при вертикальном положении поршня на плите (рис. а) по разнице замеров от плиты до концов контрольного валика, перпендикулярность поршня плите - с помощью индикатора и упора 5, установленных на штативе. Не перпендикулярность осей поршневого пальца и поршня допускают до 0,15 мм/м. Не перпендикулярность осей можно немного уменьшить за счет шабрения проушин поршня по калибру. Пересекаемость осей определяют при горизонтальном положении поршня (рис. б), который устанавливают так, чтобы концы контрольного валика находились на строго одинаковом расстоянии от плиты. Затем поршень поворачивают на 180° и снова измеряют расстояния от концов контрольного валика до плиты. Они должны быть равны между собой. Если данные всех измерений (до и после поворачивания поршня) равны, то оси поршневого пальца и поршня пересекаются. Непересечение допускают в пределах 0,3-0,5 мм. Характерными дефектами цилиндровых втулок являются механическое, коррозионно-механическое изнашивание и задиры рабочей поверхности, трещины, а также окислительное и кавитационное изнашивания со стороны полости охлаждения. Места появления трещин и причины их возникновения весьма разнообразны. Наиболее часто встречаются трещины в районе бурта и выпускных окон втулки. Большую опасность представляют трещины в районе бурта втулки, которые иногда приводят к обрыву бурта. Ремонт цилиндровых втулок заключается в растачивании, шлифовании и хонинговании, ремонте коррозионных разрушений, замене медных и резиновых уплотнительных колец.  Рисунок 6. Обмер втулки цилиндра с помощью индикаторного нутромера: 4 - индикатор; 2 - цилиндровая втулка. Износ втулок цилиндров определяют обмерами, которые производят индикаторным нутромером или микрометрическим штихмассом с помощью рейки-шаблона в поясе, расположенном на уровне между первым и вторым поршневыми кольцами при нахождении поршня в в.м.т. В верхней части износ определяет необходимость замены втулки цилиндра. Предельный износ в этой части втулки приводит к появлению недопустимо большого зазора в замке верхнего поршневого кольца при положении поршня в в.м.т. При износе втулки в средней части увеличивается зазор между поршнем и втулкой. Износ в виде появления эллиптичности втулки возникает у тронковых дизелей в плоскости качания шатунов. Состояние центровки валопровода (относительно расположения осей валов) оценивают по значениям изломов и смещений осей валов в районах фланцевых (муфтовых) соединений, по нагрузкам на подшипники, а также проверкой с помощью оптических приборов. Различают положительные и отрицательные изломы и смещения. Излом считают положительным, если фланцы раскрыты вверху (для вертикальной плоскости) или со стороны левого борта (для горизонтальной плоскости). Смещение считают положительным, если фланец носового вала смещен вниз (для вертикальной плоскости) или в сторону правого борта (для горизонтальной плоскости). Существуют два способа определения излома и смещения на фланцевых соединениях: линейкой и щупом, при помощи двух пар стрел. На СРЗ на валопроводах с фланцевыми соединениями чаще используют первый способ, так как он требует меньше времени на подготовительные работы.  Рисунок 7. Измерение смещения и излома при помощи линейки и щупа: а - места измерения; б - измерение смещений; в - измерение взломов; ЛБ - левый борт; ПБ - правый борт.  Рисунок 8. Измерение смещения осей промежуточных валов при различных диаметрах их фланцев. Перед снятием замеров фланцевые соединения рассоединяют, валы раздвигают - зазор между ними должен быть несколько десятых долей миллиметра. Линейкой 2 и щупом 1 (рис. 7) производят измерения в четырех точках по окружности фланцев (верх, низ, правый и левый борта) при одном положении валопровода. Затем измерения повторяют после проворачивания валопровода на 180°, для того чтобы исключить влияние не перпендикулярности торцов и радиальных биений фланцев на результаты подсчета излома и смещения. Для определения смещения линейку накладывают на выступающий фланец, а щупом измеряют зазор между линейкой и окружностью второго фланца. Если фланцы одного диаметра или разного, но окружность меньшего фланца выступает за окружность большего (рис. 8а), смещение определяют по формуле δ=(Σa+Σb)/4 Если фланцы разного диаметра и окружность меньшего фланца не выступает за окружность большего (рис. 86), смещение δ=(Σa-Σb)/4 При измерении излома щупом определяют зазоры между фланцами. При этом щуп заводят на глубину не более, чем на 20-30 мм (см. рис. 7в). Результаты замеров сводят в расчетную таблицу и подсчитывают числовые, значения изломов и смещений на всех фланцевых соединениях валопроводов. При снятие замеров необходимо обращать внимание на расположение подшипников промежуточных валов. Дело в том, что промежуточные валы не являются абсолютно жесткими и после рассоединения фланцев упруго деформируют под действием силы собственной тяжести. Характер деформации (прогиба) валов зависят от расположения опор. Иногда прогиб консольных частей валов и поворот фланцев могут достигать значительных величин (несколько десятых миллиметра), которые нельзя не принимать во внимание при замерах и подсчете изломов и смещений. На практике влияние деформаций валов учитывают путем расчета стрелок прогиба их консольных частей и углов поворота фланцев или устраняют путем постановки временных опор в положение, исключающее прогибы консольных частей и обеспечивающее перпендикулярность фланцев геометрической оси вала. Расцентровку концевых валов рассчитывают по изломам и смещениям, замеренным на всех фланцевых соединениях валопровода, или определяют с помощью оптических приборов. Проверку с помощью оптических приборов выполняют при необходимости определить положение теоретической оси валопровода до его монтажа и центровки, например после замены большого количества листов наружной обшивки и набора в районе валопровода, после замены фундамента главного двигателя и т.д. В таком случае прибегают к пробивке осевой линии валопровода с помощью оптических приборов. На основе этой пробивки определяют, например, координаты для расточки дейдвудной трубы (втулок) или центровку концевых валов валопровода (дейдвудного вала и вала двигателя или его редуктора). |