практика. пример. Отчет по производственной практике по специальности 180403 эксплуатация судовых энергетических установок

Скачать 2.1 Mb. Скачать 2.1 Mb.

|

|

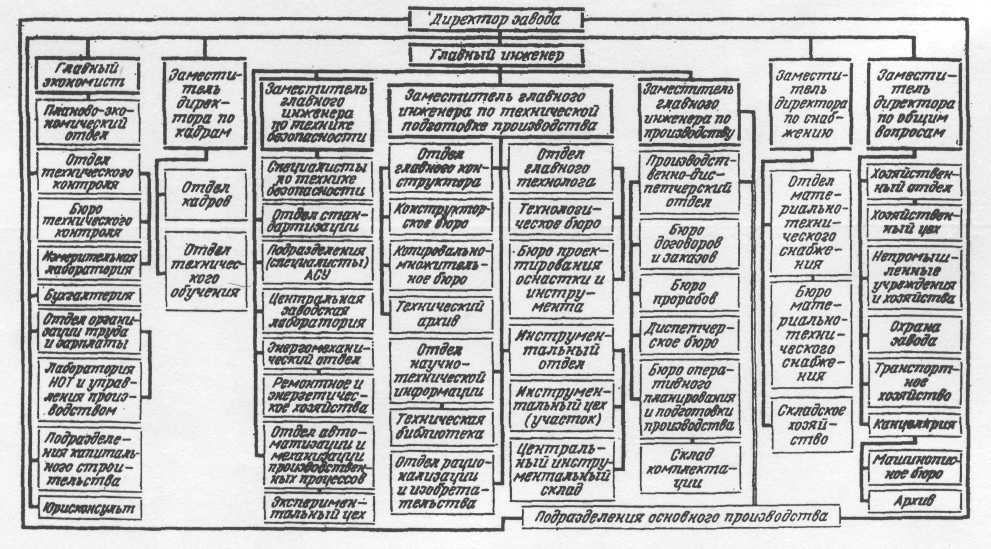

ОТЧЕТ ПО ПРОИЗВОДСТВЕННОЙ ПРАКТИКЕ по специальности 180403 «ЭКСПЛУАТАЦИЯ СУДОВЫХ ЭНЕРГЕТИЧЕСКИХ УСТАНОВОК» КАЛИНИНГРАД 2012 Содержание РАЗДЕЛ 1. ОРГАНИЗАЦИЯ СУДОРЕМОНТА. 1.1 Описать организацию ремонта судов агрегатным методом. 1.2 Описать основные задачи СРЗ (основные виды загрузки) 1.3 Описать структурную схему управления производством СРЗ 1.4 Документация на судоремонт (Договоры, ремонтные ведомости основные и дополнительные) 1.5 Описать как осуществляется наблюдение за ремонтом судов и сдача-приемка в ремонт и из ремонта. РАЗДЕЛ 2. ТЕХНОЛОГИЯ СУДОРЕМОНТА 2.1 Плавучие доки их виды. Порядок подготовки судна к постановке в док. Перечислить работы, выполняемые при доковании судна. 2.2 Описать способы ремонта трубопроводов. Описать способы ремонта подшипников ДВС. 2.3 Описать основные виды износа коленчатого вала и способы их проверки. Описать основные проверки состояния ТНВД. Описать виды износа поршней и способы их выявления. Описать виды износа цилиндровых втулок и способы их выявления. Описать технологию сборки и центровки судового валопровода. 2.4 Описать порядок проверки и регулировки КИП в условиях СРЗ. Описать организацию работ по настройке и ремонту средств автоматики в условиях СРЗ. ЛИТЕРАТУРА РАЗДЕЛ 1. Организация судоремонта Описать организацию ремонта судов агрегатным методом Агрегатным называется обезличенный метод ремонта, при котором неисправные агрегаты заменяют новыми или заранее отремонтированными. Под агрегатом понимается сборочная единица, обладающая свойствами полной взаимозаменяемости, независимой сборки и самостоятельного выполнения определенной функции в изделиях различного назначения, например электродвигатель, редуктор, вспомогательный механизм или главный двигатель судовой энергетической установки и т.д. Для осуществления агрегатного метода создают обменный фонд соответствующих агрегатов. Агрегатный ремонт возможен на судах с унифицированными техническими средствами (механизмами, устройствами и т.д.). Разновидностью агрегатного метода является комплектно-узловой метод ремонта, при котором заменяют отдельные изношенные комплекты или узлы другими из обменного фонда, например крышку цилиндра у двигателя внутреннего сгорания в комплекте с клапанами, участками трубопроводов и другими деталями. Таким методом ремонтируют крупные однотипные механизмы (например, главные двигатели) и устройства или применяют его к тем механизмам и устройствам, демонтаж которых нецелесообразен. Описать основные задачи СРЗ (основные виды загрузки) Основные задачи судоремонтных заводов (СРЗ) является обеспечение потребностей флота в ремонте судов в минимальные сроки и с высоким качеством. СРЗ несут материальную ответственность за сроки и качество ремонта. СРЗ, кроме ремонта судов, изготовляют отдельные виды судовых конструкций и технических средств, запасных частей, специнструмента и средств механизации и по заказам судовладельцев выполняют работы по техническому обслуживанию судов в эксплуатации во время стоянок в портах под грузовыми и вспомогательными операциями и в рейсах направляемыми на суда ремонтными бригадами. В Министерстве речного флота имеются также ремонтно-эксплуатационные базы флота (РЭБ) - предприятия, обеспечивающие надлежащее техническое и хозяйственное обслуживание приписанных к ним судов, а также выполнение заданий по промышленной деятельности. СРЗ и РЭБы обеспечивают надлежащее техническое состояние судов в течение всего навигационного периода и своевременную подачу судов из ремонта и холодного отстоя. Определяющими особенностями производственного процесса СРЗ являются: индивидуальный характер производства, большая номенклатура ремонтных работ, значительная трудоемкость работ, неравномерность материальных затрат в процессе производства, относительная длительность и сложность производственного процесса. Эти особенности в основном и определяют характер производственной базы и состав СРЗ, которое представляет собой индивидуальное производство со сложным комплексом разнообразных цехов и участков, производственную мощность которых обеспечивают вспомогательные цехи и хозяйства. В номенклатуру ремонтных работ входят слесарно-сборочные, корпусные, сварочные, медницкие, столярные, кузнечные, литейные и др. Основным направлением совершенствования индивидуального судоремонтного производства является внедрение в него передовых методов ремонта (агрегатного, обезличенного, секционно-блочного и др.), приближение его к поточному производству. Последнее зависит от количества типовых работ в общем объеме судоремонта. А это, в свою очередь, определяется серийностью судов и унификацией судовых технических средств. Описать структурную схему управления производством СРЗ Производственной деятельностью СРЗ руководит заводоуправление, подразделения которого возглавляют заместители директора и главного инженера. Всеми видами деятельности предприятия руководит директор на основе Положения о социалистическом государственном производственном предприятии. Техническим руководителем производства является главный инженер - первый заместитель директора, возглавляющий предприятие во время отсутствия директора. Руководство производством директор и главный инженер осуществляют через своих заместителей, которым приданы соответствующие структурные подразделения. Типовая структура управления судоремонтным заводом ММФ показана на рисунке 1.  Рисунок 1. Типовая структура управления СРЗ. Функции основных структурных подразделений сводятся к следующим. Производственно-диспетчерский отдел обеспечивает оперативное руководство и контроль за ходом выполнения производственного плана; включает бюро договоров и заказов, бюро прорабов, диспетчерское бюро и бюро оперативного планирования и подготовки производства, на которое замыкается склад комплектации. Отдел главного технолога обеспечивает централизованную технологическую и сметно-калькуляционную подготовку производства, проектирование оснастки и инструмента; включает технологическое бюро, бюро проектирования оснастки и инструмента. Инструментальный отдел обеспечивает инструментальную подготовку производства; на него замыкается инструментальный цех (участок) и центральный инструментальный склад. Отдел главного конструктора обеспечивает разработку конструкторской документации на выпускаемую продукцию; включает конструкторское бюро, копировальное бюро и технический архив. Отдел научно-технической информации обеспечивает научно-техническую информацию; включает техническую библиотеку. Отдел рационализации и изобретательства обеспечивает совершенствование производства, способствует развитию рационализации и изобретательства. Отдел стандартизации обеспечивает руководство работой по стандартизации, обеспечивает подразделения завода необходимой документацией по стандартизации. Подразделения (специалисты) АСУ обеспечивают работы, связанные с внедрением и функционированием автоматизированных систем управления производством. Центральная заводская лаборатория обеспечивает выполнение лабораторных работ по определению физических свойств материалов, дефектоскопию с помощью технических средств деталей, судовых конструкций, материалов, полуфабрикатов и изделий, проведение лабораторных исследований в области промышленной санитарии. Энергомеханический отдел обеспечивает ремонтное и энергетическое обслуживание завода; на отдел замыкается ремонтное и энергетическое хозяйство. Отдел автоматизации и механизации производственных процессов обеспечивает совершенствование производства, разработку документации (планов, заявок), контроль за внедрением средств автоматизации и механизации в производство; на него замыкается экспериментальный цех. Специалисты по технике безопасности обеспечивают проведение профилактической работы и надзор за выполнением на предприятии требований охраны труда. Отдел материально-технического снабжения обеспечивает руководство и планирование материально-технического снабжения. Отделы кадров и технического обучения обеспечивают комплектование и подготовку кадров. Планово-экономический отдел обеспечивает технико-экономическое планирование и анализ производства. Отдел технического контроля (ОТК) обеспечивает непрерывный контроль качества выпускаемой продукции, получаемых материалов, полуфабрикатов и комплектующих изделий; оформление документации, удостоверяющей качество продукции и материалов, а также документов на брак; проведение профилактических мероприятий по повышению качества продукции; включает бюро технического контроля и измерительную лабораторию. Бухгалтерия обеспечивает учет производства и калькуляцию себестоимости промышленной продукции, учет материалов и основных средств, оперативно-финансовую работу, расчет заработной платы, составление сводного баланса и общие расчеты. Отдел организации труда и заработной платы обеспечивает организацию труда и заработной платы, разрабатывает штатные расписания, формы и системы оплаты труда, контролирует расход фонда заработной платы, соблюдение трудового законодательства, обеспечивает нормативно-исследовательскую работу; включает лабораторию научной организации труда и управления производством. Документация на судоремонт. (договоры, ремонтные ведомости основные и дополнительные) Ответственность за своевременную подготовку судна к ремонту и докованию несет капитан. Подготовку судна, включая ремонтную документацию, осуществляет ССХ. При необходимости групповой инженер выходит в рейс для уточнения (совместно с судовой администрацией) объема и характера предстоящего ремонта. На любой вид ремонта морского судна администрация судна составляет ведомости на ремонт в пределах утвержденного лимита средств. Ответственность за качество и полноту составления ведомостей на ремонт судна несут старший помощник капитана, старший механик и начальник радиостанции по принадлежности. Ответственность за соответствие ведомостей утвержденному пароходством лимиту, а также за их представление ССХ в установленные сроки несет капитан. По всем видам ремонта судов составляют ведомости нулевого этапа, ремонтных работ и доковых работ. Каждая ведомость (за исключением ведомости доковых работ) содержит разделы по корпусной, механической, электрической и радионавигационной частям. Исходными материалами для составления ведомостей являются: формуляры технического состояния корпуса и энергетической установки; шнуровые книги; акты, предписания и требования органов надзора; нормы допускаемых износов элементов корпуса судна и деталей судовых технических средств; данные осмотров и наблюдений в процессе эксплуатации. Ремонтные работы в ведомостях перечисляют без технологических уточнений согласно единой номенклатуре комплектов и узлов судна. При этом используют унифицированные прейскуранты типовых ремонтных работ для морских судов (справочники цен на судоремонтные работы по разделам единой номенклатуры). Сроки представления судовладельцем заводу ведомостей и заказа на ремонт судна определяются распорядительной документацией (положениями). Например, в ММФ судовладелец обязан передать заводу ведомости и заказ на ремонт в следующие сроки до постановки судна в ремонт: по заводскому и поддерживающему ремонту — за 1,5 мес; восстановительному — за 6 мес; аварийному — одновременно с постановкой судна в ремонт; доковому и межрейсовому — за 10 сут. Одновременно с ведомостями пароходство представляет заводу список механизмов, оборудования, сменных деталей, необходимых для ремонта данного судна. В дальнейшем пароходство подготавливает и передает их заводу в согласованные сроки (из обменного фонда). На модернизацию и переоборудование судов, а также работы, направленные на улучшение условий труда и быта судового экипажа, судовладелец передает заводу заказы и техническую документацию за 6 мес до начала этих работ. После утверждения годового плана ССХ сообщает администрации судна данные о намеченном виде, сроке, базе ремонта и лимитах средств (в том числе на модернизационные и другие работы). Об уточненных сроках вывода судна из эксплуатации судовую администрацию извещает служба перевозок и движения флота за 1 мес до ремонта судна. До постановки судна на ремонт или на докование представитель завода может уточнить на судне ремонтную документацию. Согласно правилам ремонта речных судов ремонтные ведомости составляют для производства текущего и среднего ремонта самоходных и несамоходных судов. Капитальный и восстановительные ремонты судов, а также крупные модернизационные работы выполняют в соответствии с техническими заданиями и проектами по отдельным сметам, модернизационные работы на серийных судах - по единым типовым проектам и сметам. На речном транспорте в настоящее время существуют две формы ремонтной ведомости. Первая — ведомость для судов несерийной постройки, ежегодно составляемая администрацией судов. Вторая — единая ведомость для однотипных судов серийной постройки, которая только уточняется администрацией судов. Ремонтные ведомости для судов несерийной постройки подразделяют на основные и дополнительные. Основную ведомость на средний ремонт составляют к 10 апреля, а на текущий ремонт - к 1 августа. Дополнительную ведомость составляют после постановки судна на ремонт в течение 10-15 дней. На текущий и средний ремонт несамоходных судов составляют одну ведомость к сроку постановки их на ремонт. Ведомости составляют отдельно по корпусной и механической части. Судоремонтным предприятиям ведомости передают в следующие сроки: по среднему ремонту — к 1 мая, по текущему — к 15 августа. Описать как осуществляется наблюдение за ремонтом судов. сдача-приемка в ремонт и из ремонта Регистр осуществляет надзор за ремонтом судна (как правило, за капитальным ремонтом корпуса, механической и холодильной установок, устройств и оборудования, выполняемым обычно при плановых заводских ремонтах), а также за существенной модернизацией судна. Надзор за текущим ремонтом корпуса судна и судовых технических средств может проводиться в отношении отдельных видов судовых работ, а также по особому соглашению с судовладельцем. Надзор за ремонтом судов Регистр проводит по договору, заключенному им с судоремонтным предприятием. При постановке судна на ремонт, переоборудование или модернизацию судовладелец представляет на одобрение Регистра проектную документацию, отражающую существенные изменения судна, его корпуса, механической и холодильной установок, устройств и оборудования. До начала работ должна быть представлена для соглашения также ремонтная документация. При этом судно представляют к освидетельствованию для контроля полноты необходимых работ, отраженных в ремонтной документации. После окончания дефектации Регистру представляют на одобрение материалы заводской дефектации с уточненным объемом работ. Дефектация должна учитывать требования акта освидетельствования судна Регистром перед постановкой на ремонт. В порядке надзора Регистр рассматривает и одобряет технологические процессы на ответственные работы (эти процессы могут быть одобрены для данного судна или в качестве типовых). Контрольные проверки и освидетельствования в процессе надзора за ремонтом Регистр проводит после представления актов отдела технического контроля об окончательной приемке объектов. Перед постановкой судна на СРЗ судовладелец обязан привести его в состояние, обеспечивающее своевременное начало ремонта или докования. Перечень необходимых для этого работ и сроки их выполнения судовладелец согласовывает с заводом. В состав подготовительных работ к ремонту судна входят следующие. По корпусной части (в местах, где предусмотрены ремонтные работы): очистка трюмов, льял, пиков, междудонных отсеков, цистерн и топливных танков от остатков груза, топлива и различных загрязнений; вскрытие горловин, проветривание и дегазация топливных и грузовых танков; удаление инвентаря, съемного оборудования, мешающих работе. По паровым котлам: спуск пара и воды, очистка со стороны огневого пространства, демонтаж контрольно-измерительных приборов и при необходимости кирпичной кладки и колосников. По главным и вспомогательным механизмам: слив воды, масла и топлива, очистка и протирка механизмов, демонтаж контрольно-измерительных приборов и приборов автоматики. Сдачу судна на СРЗ - (после подготовки к ремонту) оформляют актом, составленным представителями завода и заказчика. Дата подписания акта считается началом ремонта судна. Предварительную приемку осуществляет судовая администрация; окончательную приемку — капитан, старший механик с участием группового инженера или (в случае, если сметы на ремонт утверждались министерством) комиссия, назначаемая начальником пароходства. Контрольные проверки и освидетельствования, проводимые Регистром в процессе надзора за ремонтом, производят после представления актов ОТК завода об окончательной приемке объектов. В целях систематизации промежуточных приемок и упрощения учета их выполнения завод на каждом ремонтируемом судне ведет журнал промежуточных приемок, в который заносят согласованные с заказчиком и инспектором Регистра результаты приемки узлов, механизмов и элементов судна. Эти данные в дальнейшем используют для оформления приемо-сдаточного акта. После окончания ремонта судна журнал промежуточных приемок остается у завода. Для речных транспортных судов установлено две стадии приемки. Первая стадия — приемка судна по технической готовности в зимний период, когда все работы (за исключением весенних) по ремонтной ведомости выполнены. Вторая стадия — приемка судна в эксплуатацию к моменту открытия навигации. Из ремонта судно принимают по программе, представленной заводом и согласованной с Регистром и заказчиком, а при необходимости и с другими органами надзора. Для организации и проведения испытания, а также оформления сдачи судна из ремонта заказчику завод назначает ответственного сдатчика. Дата подписания акта приемки судна из ремонта является датой окончания ремонта. К моменту подписания акта завод должен передать судовой администрации всю отчетную документацию по ремонту, включая документы органов надзора, и внести изменения в формуляры. РАЗДЕЛ 2. Технология судоремонта 2.1 Плавучие доки, их виды. Порядок подготовки судна к постановке в док. Перечислить работы, выполняемые при доковании судна Доковый (слиповый) ремонт судна заключается в восстановлении исправного технического состояния его подводной части. Осуществляют ремонт в судоподъемном сооружении. В процессе докового ремонта восстанавливают средства защиты корпуса от коррозии и обрастания и устраняют выявленные дефекты и повреждения подводной части корпуса, движительно-рулевого комплекса, донно-бортовой арматуры и других элементов подводной части судна, ремонт которых на плаву невозможен, выполняют также работы недокового характера, необходимые для обеспечения безопасной эксплуатации судна до следующего ремонта. Для докового ремонта судов применяют различные судоподъемные сооружения: сухие и плавучие доки, продольные и поперечные эллинги и слипы, вертикальные судоподъемники и др. На судоремонтных предприятиях наиболее распространены плавучие двухбашенные доки, сухие доки и поперечные гребенчатые слипы. При ремонте дейдвудного устройства и гребного винта детали доставляют в цех, протачивают облицовки гребных валов, восстанавливают защитное покрытие валов, заменяют набор дейдвудных втулок, балансируют гребные винты. При ремонте рулевого устройства детали также доставляют в цех, протачивают шейки баллера руля, наплавляют и протачивают штыри или заменяют втулки штырей, центруют руль с баллером и петли рудерпоста. При ремонте корпуса судна после правки и замены листов наружной обшивки и подварки сварных швов производят испытание цистерны, танков и коффердамов. Обнаруженные дефекты устраняют. При доковом ремонте выполняют освидетельствование и испытание якорных цепей. Заменяют детали протекторной защиты. Выполняют очистку и окраску пояса переменных ватерлиний и подводной части корпуса судна. Очистка корпуса судна. Работы по очистке подводной части судна и района переменных ватерлиний занимают до 18% общего объема работ, выполняемых в доке! До последнего времени широко распространена механическая очистка ударно-скоблящим ручным инструментом (молотки, шарошки, щетки) с пневматическим приводом. Для возможности очистки (а в дальнейшем и окраски) поверхности корпуса судна при доковании используют рештования различных конструкций. Отечественные заводы и некоторые зарубежные фирмы все шире внедряют в производство новые средства механизации для выполнения очистных и окрасочных работ. Использование принципов дробеструйных, дробеметных и гидроструйных методов очистки и безвоздушного распыла красок дает возможность создать высокопроизводительные агрегаты и исключить по крайней мене 80% обрештовки судна. Это, как правило, самоходные агрегаты, несущие на выдвижных или поворотных мачтах рабочий орган и управляемые оператором с пульта управления. Окраска корпуса судна. Коррозия и обрастание корпусов морских судов наносит большой ущерб. Затраты на ремонт корпуса из-за коррозии и на возобновление средств защиты составляют 25-30% всей стоимости ремонта судна. Объем покрасочных работ в общем объеме работ, выполняемых в доке, достигает 10% и более. Для грунтовки и окраски подводной части и пояса переменных ватерлиний стальных морских судов применяют краски ЭКЖС-40, ХВ-5153, ХВ-53, ХВ-518, ХС-79, ХС-526, ЭП-71; термопластические краски ЯН-7А и ТПК; эмали ХС-747, ХВ-142, ХС-748, ХС-750; грунты ВЛ-02, ВЛ-08, ВЛ-023, каменноугольный лак и др. Краски и эмали типа ХВ и ХС, а также термопластичные краски ЯН-7А и ТПК являются противообрастающими, остальные используют как антикоррозионные грунтовые покрытия. Для обеспечения надежной защиты судов от коррозии грунтовать и окрашивать поверхности следует при температуре поверхности 15-35°С и влажности окружающего воздуха не более 70%. Простейшим инструментом для нанесения лакокрасочных материалов методом втирания является обычная щетинная кисть, однако производительность труда при этом не превышает 15 м2/ч. Несколько большая производительность при использовании вращающихся кистей с пневмоприводом и кистей валикового типа. Метод напыления увеличивает производительность труда до 500-600 м2/ч. При таком методе применяют краскораспылители различных конструкций. В настоящее время широко распространены краскораспылители эжекционного типа (воздушного распыления). Их недостатком является наличие довольно, значительного туманообразования, что резко ухудшает санитарно-гигиенические условия труда; это недопустимо при нанесении токсических красок (ХВ-53 и др.). Наиболее совершенен (лишен перечисленных недостатков) безвоздушный способ распыления красок под высоким давлением. Принцип действия его основан на том, что потенциальная энергия краски, находящейся под давлением 8—20 МПа, при выходе из рабочего сопла преобразовывается в кинетическую. В результате резкого изменения давления летучие компоненты Краски мгновенно испаряются, что сопровождается увеличением объема и, как следствие, дроблением краски на мелкие частицы. При работе такой установки факел практически не имеет тумана, в связи с чем этот способ часто называют бестуманным. Исследования показали возможность применения данного способа для нанесения первого грунтовочного слоя. ремонт судно док валопровод 2.2 Описать способы ремонта трубопроводов. Описать способы ремонта подшипников ДВС Характерными дефектами трубопроводов являются: коррозия и эрозионное изнашивание, механические повреждения и разрушения, деформация фланцев и нарушение плотности в соединениях труб (фланцевых, штуцерных и др.), дефекты изоляции. Отдельные вмятины устраняют правкой с нагревом трубы в месте дефекта до 650-700 °С. В этом случае на фланцы трубы устанавливают заглушки, штуцер одной из заглушек соединяют с заводской магистралью сжатого воздуха и поднимают давление в трубе до 0,40 МПа. Нагревают район вмятины газовой горелкой до 650-700 °С. По мере нагрева вмятина начинает выправляться под действием внутреннего давления в трубе. Чтобы на месте вмятины не образовалась выпучина, после нагрева накладывают и прижимают ограничительную накладку и в нужный момент разогретый участок охлаждают водой или струёй сжатого воздуха. Деформацию фланцев устраняют проточкой на специальных станках, с помощью приспособлений или путем припиловки и шабрения на краску по плите. Плотность во фланцевых и штуцерных соединениях трубопроводов восстанавливают обжатием соединения. При необходимости заменяют прокладки. Повреждения изоляции трубопроводов являются, как правило, результатом механических воздействий. Восстанавливают старую или накладывают новую изоляцию после окончания всех ремонтных работ по трубопроводам, включая их окраску. Шатунные подшипники (в том числе головные втулки) окончательно растачивают по внутреннему диаметру после сборки с шатуном. Для расточки подшипников из свинцовистой бронзы, установленных на вспомогательных быстроходных двигателях, используют специализированные алмазнорасточные прецизионные станки, которые обеспечивают одновременную расточку головного и мотылевого подшипников с достаточно высокой точностью и соответствующей шероховатостью (не ниже Н7; Ra 1,25). После такой расточки шатуны поступают на сборку без пригонки. 2.3 Описать основные виды износа коленчатого вала и способы их проверки. Описать основные проверки состояния ТНВД. Описать виды износа поршней и способы их выявления. Описать виды износа цилиндровых втулок и способы их выявления. Описать технологию сборки и центровки судового валопровода Характерными дефектами коленчатых валов двигателей являются деформации, дефекты рабочих шеек (износ, задиры, риски), трещины и поломки. Трещины и поломки валов возникают как в шейках, так и в щеках. Причиной трещин и поломок являются усталостные напряжения. Для определения состояния укладки вала крупного двигателя обычно измеряют упругие раскепы и просадки рамовых шеек по контрольной скобе |