чпу. Отчет по производственной практике Вид практики производственная по профессии Оператор станков с чпу

Скачать 1.28 Mb. Скачать 1.28 Mb.

|

Токарный станок с ЧПУ Victor Taichung Vturn-S26 Несмотря на свою маневренность и производительность, новый Vturn-S26 обладает мощной мощностью шпинделя 22 кВт при 574 Нм, что позволяет выполнять резку в тяжелых условиях при работе с самыми сложными материалами. Vturn–S26 имеет размах 600 мм по сравнению с 520 мм на предыдущих моделях Vturn-26HD, что увеличивает максимальный диаметр токарной обработки с 410 до 430 мм. Vturn–S26 имеет размах 600 мм по сравнению с 520 мм на предыдущих моделях Vturn-26HD, что увеличивает максимальный диаметр токарной обработки с 410 до 430 мм. Цельная станина с наклоном 30 ° Ход по оси Z 610/1090 мм 10 ”Силовой патрон Ход по оси Z 610 мм Высокая сила тяги 1441 Нм Высокая скорость подачи 18/24 м/мин (X/Z) Доступна ось C Техническая характеристика Токарный станок с ЧПУ Victor Taichung Vturn-S26

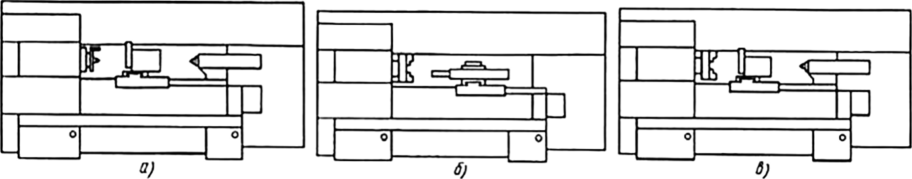

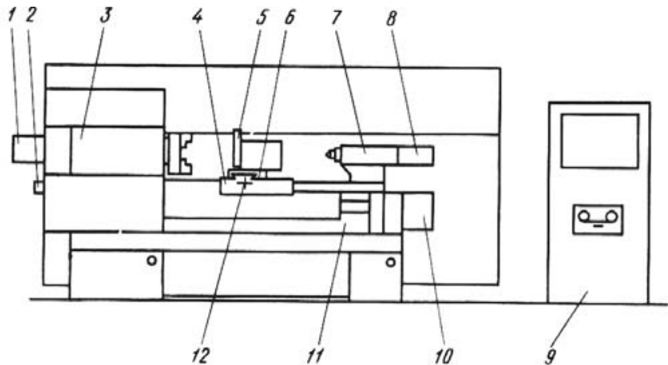

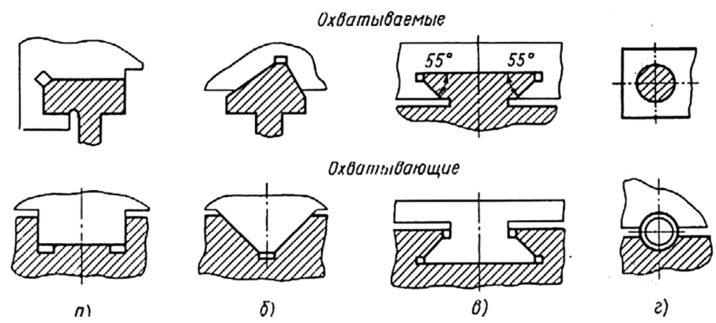

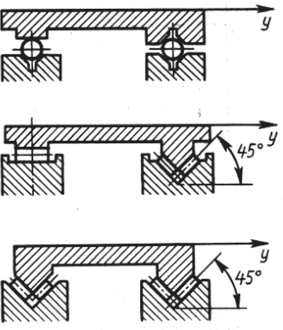

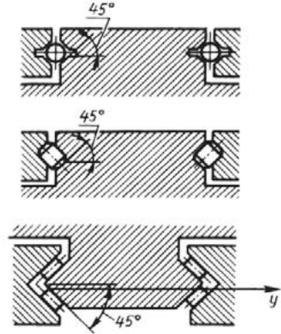

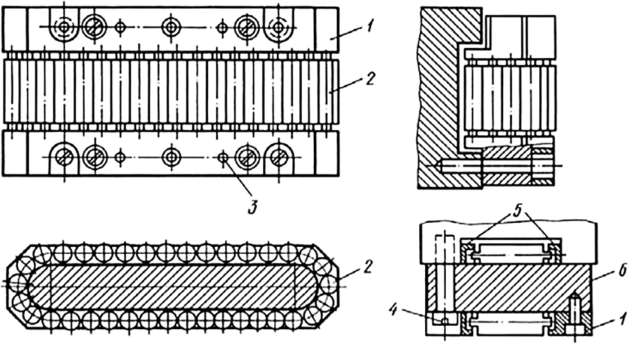

БАЗОВАЯ КОМПЛЕКТАЦИЯ Выносной ручной пульт управления (маховичок) Свободные M-функции Кабина для станка (защита рабочей зоны) Сигнальная лампа (сигнальный фонарь) Транспортер для стружки Комплект инструмента для обслуживания станка Конструктивные особенности токарных станков с ЧПУ К металлорежущим станкам с ЧПУ по сравнению с универсальными предъявляют повышенные требования по надежности, быстродействию, жесткости и точности. Станки с ЧПУ подразделяют по конструкции - на станки с горизонтальной и вертикальной осями шпинделя; по расположению направляющих - с горизонтальным, вертикальным и наклонным расположением; по способу закрепления заготовки - на центровые, патронные и патронно-центровые. Центровые станки (а) имеют заднюю бабку, приспособление для зажима и предназначены в основном для обработки различных валов. Патронные станки (б) не имеют задней бабки и предназначены для обработки коротких заготовок (деталей), закрепленных в патроне. Патронно-центровые станки (в) оснащены зажимным патроном и задним центром.  . Конструктивные разновидности станков с ЧПУ: а - центровой, б - патронный, в - патронно-центровой На рисунке показаны основные части токарного станка с ЧПУ. Общими для таких станков частями и системами являются станина, главный привод, два привода подач (продольный и поперечный), суппорты - верхний и продольный (каретка), поворотный резцедержатель, системы смазки и охлаждения, устройство ЧПУ, электрооборудование, гидрооборудование, задняя бабка для центровых станков, приспособления для закрепления заготовки, вспомогательные устройства (люнеты, механизмы удаления стружки и т.п.).  Основные части токарного станка с ЧПУ: 1 - устройство для закрепления заготовки в патроне и освобождения готовой детали, 2 - датчик резьбонарезания, 3 - привод главного движения, 4 - продольный суппорт (каретка), 5 - поворотный резцедержатель, 6 - верхний (поперечный) суппорт, 7 - задняя бабка, 8 - механизированный привод задней бабки, 9 - устройство ЧПУ, 10 - привод продольного перемещения каретки, 11 - станина, 12 - привод поперечного перемещения верхнего суппорта Конструкция некоторых токарных станков с ЧПУ имеет наклонную станину, один или два суппорта, оснащенных одной или двумя револьверными головками, имеющими от 4 до 12 инструментов на каждой, в их число может входить и вращающийся инструмент. Станина предназначена для монтажа основных частей и механизмов станка и может быть горизонтальной, вертикальной и наклонной (угол наклона-600), что определяется, в частности, видом направляющих (горизонтальные, вертикальные или наклонные) и необходимостью установки и размещения на станине (и внутри нее) ряда основных устройств и механизмов. На станине предусмотрены базовые поверхности, на которых устанавливают, например, шпиндель, суппорты, заднюю бабку, приводы подач. Станины изготовляют литыми или сварными. Наиболее ответственной частью станины являются направляющие, которые обеспечивают прямолинейное перемещение частей станка и связанного с ними режущего инструмента. Точность станка определяется точностью изготовления направляющих (по профилю), отсутствием зазоров и жесткостью конструкции. В современных станках с ЧПУ в зависимости от их конструкции и назначения применяют направляющие скольжения, качения и комбинированные (скольжения и качения)  Направляющие скольжения: а - прямоугольные, б - треугольные, в - типа «ласточкин хвост», г - цилиндрические Направляющие скольжения могут быть плоскими (прямоугольные, треугольные, призматической формы, типа «ласточкин хвост») и цилиндрическими. В станках часто используют комбинированные направляющие, когда левая и правая направляющие имеют различный профиль. Направляющие, выполненные в виде планок, закрепленных винтами к чугунной станине или приваренных к стальной сварной станине, называют накладными. Применяют направляющие скольжения со специальным покрытием в виде пасты на основе эпоксидной смолы. Достоинством таких направляющих являются малый коэффициент трения (0,03), высокая износостойкость, повышенная размерная точность и т.д. Для направляющих качения используют тела качения - шарики или ролики. На рисунке показана конструкция роликовой направляющей в виде танкетки, применяемой в токарных станках в сочетании с термически обработанными стальными планками. В некоторых станках корпусные детали (станину и основание) изготовляют из цементных бетонов, особенно полимербетонов. Полимербетон представляет собой смесь различных по величине кусков горной породы и синтетических материалов, таких, как полиэстер. Использование таких материалов для изготовления станин и оснований улучшает статическую и динамическую жесткость, термическую стабильность, акустические свойства металлорежущих станков.  Открытые направляющие качения  Закрытые направляющие качения В бетонные основания станины заливают направляющие, необходимые вставки для размещения установочных элементов, трубы для укладки кабелей и Т.д.  . Конструкция роликовой направляющей в виде танкетки: 1 - обойма, 2 - ролики, 3 - штифты, 4 - крепежные винты, 5 - сепараторы, 6 - направляющие Принцип работы токарного станка с ЧПУ Сначала программа обработки детали вводится в блок управления станка; В БУС происходит весь процесс обработки данных, он подготавливает все команды движения и отправляет их в систему привода; Привод контролирует движение и скорость блоков станка; Система обратной связи фиксирует данные о положении и скорости движения осей и отправляет сигнал в БУС; В блоке управления сигналы обратной связи сравниваются с исходными, если есть ошибки — он исправляет их и отправляет в исполнительный механизм новые сигналы для корректировки процесса; Пульт управления с дисплеем используется для просмотра оператором команд, программ и других важных данных. Основные режимы работы Процесс создания детали достаточно прост и состоит из следующих этапов: Дизайн детали С помощью программного обеспечения CAD создается 2D или 3D модель детали, которую вы хотите сделать. CAD — система автоматизированного проектирования, в которой можно указывать точные размеры детали. Программирование для ЧПУ С помощью программного обеспечения CAM модель детали преобразовывается в g-код. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||