отчет ПМ. ОТЧЕТ ПМ.03 Титоренко. Отчет по результатам прохождения производственной практики по пм. 03 Отделка изделий из древесины

Скачать 1.25 Mb. Скачать 1.25 Mb.

|

|

Министерство общего и профессионального образования Ростовской области государственное бюджетное профессиональное образовательное учреждение Ростовской области «Аксайское профессиональное училище №56» ОТЧЕТпо результатам прохождения производственной практики по ПМ.03 Отделка изделий из древесины

Руководитель практики «Европарт- Рус» Болотов Е.А. ГБПОУ РО ПУ №56 Комарова Т.В. 2021г.  ЗАДАНИЕ ПО ПРОИЗВОДСТВЕННОЙ ПРАКТИКЕ В результате прохождения производственной практики в рамках ПМ.03 Отделка изделий из древесины, обучающийся должен приобрести практический опыт работы: подготовки поверхностей деталей, узлов, сборочных единиц, изделий из древесины и древесных материалов к отделке и облицовке; выполнения отделки поверхностей деталей, узлов, сборочных единиц, изделий из древесины и древесных материалов лакокрасочными материалами; выполнения облицовки поверхностей деталей, узлов, сборочных единиц, изделий из древесины и древесных материалов облицовочными материалами ИНДИВИДУАЛЬНОЕ ЗАДАНИЕ Цели и задачи производственной практики целью производственной практики является комплексное освоение обучающимися вида деятельности (ВД) и освоение профессиональных компетенций (ПК):

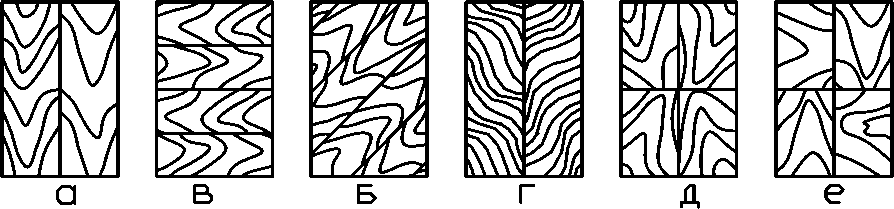

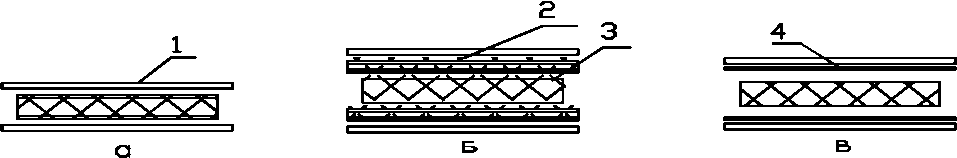

Задачами производственной практики являются: закрепление и совершенствование приобретенного в процессе обучения опыта практической деятельности обучающихся в сфере профессии 29.01.29 Мастер столярного и мебельного производства; освоение современных производственных процессов и технологий; адаптация обучающихся к конкретным условиям деятельности предприятий различных правовых форм собственности; самостоятельное осуществление мероприятий по наиболее эффективному использованию рабочего времени, расходованию материалов, электроэнергии, инструментов, механизмов; соблюдение норм и правил безопасности труда, электробезопасности. ХАРАКТЕРИСТИКА ПРЕДПРИЯТИЯ Моя практика проходила на предприятии ООО «ЕВРОПАРТ -Рус» с 25 октября по 6 декабря 2021г. В данном цехе выполняются операции по отделке деталей и их сборки. Из-за наличия большого количества лакокрасочных материалов цех является взрывоопасным. Здесь производится окрашивание деталей красками и эмалями, нанесение на них лака. Окраска производится в камерах окрасочных с водяной завесой модели. Камеры снабжены завесами, по которым непрерывно течет вода. Эти водяные завесы выполняют очень важную функцию, они служат для уменьшения токсичности при нанесении покрытия и улавливают брызги краски. Нанесение покрытия происходит по средствам пневмопистолета. Соотношение массы подаваемого красящего материла и воздуха, необходимого для его подачи - 1:10. В процессе обработки деталей могут возникать различные дефекты, которые могут устраняться путем увеличения или уменьшения давления подачи воздуха, замены элементов распыляющего устройства или их прочистки. Но, тем не менее, наличие дефектов зависит и от навыков и аккуратности рабочего. Для себя я закрепил полученные знания по МДК 03.01 «Технология отделочных и облицовочных работ» по отделке и облицовке изделий из древесины. На основе деятельности предприятия приобрел практический опыт работы по подготовке поверхности к отделке жидкими лакокрасочными материалами. Она делится на столярную и отделочную. И в той, и в другой различают подготовку под прозрачные и непрозрачные покрытия. Отделываемую поверхность зачищают механической обработкой: строгают шлихтиком, циклей, шлифуют шкурками. Подготовка под прозрачную отделку поверхность должна быть гладкой и ровной. При подготовке под непрозрачную отделку высверливают и заделывают пробками сучки, подвергают поверхности механической обработке строганием, фрезерованием и шлифованием. Шероховатость поверхности под отделочную подготовку при непрозрачном покрытии должна быть в пределах 200 - 60 мкм. При подготовке под прозрачную отделку выполняют следующие операции: удаление ворса, обессмоливание, отбеливание, окрашивание, грунтование, порозаполнение. В промежутках между операциями поверхности сушат и удаляют с них пыль. Шероховатость поверхности после отделочной подготовки должна быть не ниже 16 мкм. Для удаления ворса поверхность увлажняют, просушивают и шлифуют вручную или на станках шкуркой №б-8. Для обессмоливания применяют 25%-ый водный раствор ацетона, 5 - 6%-ый водный раствор кальцинированной соды или смесь этих: растворов в отношении 1 :4. Обессмоливающие составы в подогретом виде наносят щеткой на поверхность, и после растворения с юлы смывают теплой водой или слабым раствором кальцинированной соды. Необходимость обессмоливания может возникнуть при отделке древесины хвойных пород. При крашении пневматическим распылением раствор красителя наносят краскораспылителем на поверхность вдоль и поперек волокон древесины. При малых объемах отделочных работ отделочные материалы наносят ручными инструментами: кистью или тампоном для нанесения отделочных материалов на плоские поверхности применяют щетинные и волосяные кисти-ручники круглой формы для разравнивания слоев жидкого лака на отделываемой поверхности применяют плоские кисти-флейцы. Специальные круглые кисти применяют для нанесения лаков на фигурные поверхности отделки резьбы и т.п. После нанесения отделочного материала деталь подвергается сушке. Различают сушку без принудительного воздействия сушильного агента при температуре воздуха 18 - 23? С и с принудительным воздействием сушильного аппарата. Существует три основных вида сушки с принудительным воздействием сушильного агента: конвективная- нагретым воздухом, терморадиационная - инфракрасными и ультрафиолетовыми лучами, и аккумулированным - теплом. После нанесения отделочных материалов и их сушки поверхности покрытия могут иметь неровности - волнистости и шероховатости. Подробно изучил процесс облицовывания деталей из древесины и древесных материалов. Процесс облицовывания является одним из важнейших в производстве изделий, так как качество изделий мебели и деревообработки, их товарный вид во многом определяются видами облицовочных материалов и методами их применения. Облицовыванием называется процесс наклеивания на поверхность заготовки (основы) листовых материалов (облицовок): строганого шпона ценных и твердолиственных пород древесины, лущеного шпона, пленок на основе бумаги, пропитанной полимерами, декоративного бумажнослоистого пластика, монолитно-пористых пленок и т.д. В качестве основы могут использоваться древесностружечные, столярные, фанерные и древесноволокнистые плиты, фанера, массивная древесина, плиты МДФ. Облицовываются обязательно обе пласти и видимые и не закрываемые кромки деталей. Облицовочные пленки могут быть непрозрачными, имитирующими текстуру ценных пород древесины, и прозрачными, самоприклеивающимися и требующими нанесения клея, рулонными и листовыми и т.д. Во избежание коробления облицовываются обязательно обе противоположные пласти заготовки. Только кромки щитов и бруски, сечение которых близко к квадратному, можно облицовывать с одной стороны. При облицовывании шпоном массивных деталей в один слой направление волокон облицовок из шпона должно совпадать с направлением волокон основы. При облицовывании в два слоя направление волокон подслоя должно быть перпендикулярно, а направление волокон наружного лицевого слоя должно совпадать с направлением волокон основы. Облицовывание заготовок из древесностружечных, столярных плит в два слоя намного повышает прочностные свойства щитов. Облицовывание пленками в зависимости от качества подготовки основы может производится в один или два слоя. Процесс облицовывания состоит из следующих этапов: подготовка основы, подготовка облицовок, облицовывание заготовок, технологическая выдержка. Температура материалов, применяемых для облицовывания, должна быть 20±2оС, температура воздуха в помещении 20±2оС, относительная влажность воздуха 35-65%. Технологический процесс облицовывания заготовок включает в себя следующие операции: нанесение клея, формирование пакетов, загрузка их в пресс, прессование и выгрузка из пресса, технологическая выдержка. ПОДГОТОВКА ОСНОВЫ. ОБЩИЕ ТРЕБОВАНИЯ Основой для облицовывания могут быть столярные, древесностружечные, древесноволокнистые плиты, фанера, массивная древесина (для брусковых деталей и рамок), плиты МДФ. Качество облицовывания во многом зависит от того, как подготовлена поверхность основы. Вид и содержание подготовительных операций определяются материалом основы и обнаруженными дефектами. Поверхность деталей, подлежащих облицовыванию, должна быть подготовлена и тщательно очищена от пыли. Не допускаются неотшлифованные участки, масляные пятна, загрязнения, выпавшие сучки, смола, потеки клея, вырывы волокон и т.д. Шероховатость поверхности основы должна быть в таких пределах, чтобы было обеспечено качество на последующих операциях Качество шлифования во многом зависит от правильного выбора номеров шкурки и оптимального удельного давления на шлифуемую поверхность. Для шлифования рекомендуется применять шлифовальные станки или ручной механизированный шлифовальный инструмент. При необходимости кромки плит и щитов оформляют вставками или раскладками из древесины. Заготовки из массивной древесины перед облицовыванием только фрезеруются на фуговальных, рейсмусовых, четырехсторонних и других станках до шероховатости 60...120 мкм. Влажность основы оказывает большое влияние на качество облицовывания. Чем выше влажность применяемых материалов, тем ниже прочность склеивания. Влажность основы должна быть 8±2 %. Для обеспечения равновесной влажности перед склеиванием все материалы необходимо кондиционировать не менее 72 ч при температуре 18-22 оС и влажности воздуха не выше 65 %. Для качественного облицовывания необходимо, чтобы детали имели допускаемые отклонения по толщине: при облицовывании натуральным шпоном и ДБСП - ±0,2 мм; при облицовывании пленками, сплошном шпатлевании и порозапол- нении - ±0,1 мм. Детали с заданными отклонениями по толщине получают калиброванием, которое обязательно проводится с двух сторон щита во избежание коробления. ПОДГОТОВКА ОБЛИЦОВОЧНЫХ МАТЕРИАЛОВ Облицовочным материалом могут служить шпон натуральный строганый и лущеный, в том числе хвойных пород, шпон синтетический на основе пропитанных смолами бумаг, полимерные пленки термореактивные и термопластичные, самоприклеивающиеся и требующие нанесения клея, декоративный бумажно-слоистый пластик (ДБСП), специальный кромочный пластик, рулонные полимерные облицовочные материалы, искусственные кожи (пористые и пористо-монолитные пленки). Подготовка облицовочных материалов предусматривает изготовление облицовок из лущеного и строганого шпона, изготовление и раскрой пленок и других материалов. Подготовка шпона Материалы для раскроя должны соответствовать ГОСТ 2977-82. Шпон строганый и ГОСТ 99-96. Шпон лущеный. Влажность шпона допускается в пределах 8±2 %. Технологический процесс подготовки строганого шпона для облицовки широких поверхностей состоит из разметки шпона, его раскроя на полосы и фугования кромок полос, подбора и соединения полос в листы нужных размеров. При подготовке лущеного шпона выполняют те же операции за исключением подбора полос. Для облицовывания узких поверхностей, например, кромок, применяют обычно цельные облицовки. Подготовка их к облицовыванию состоит только из операций разметки и раскроя. Облицовки должны иметь рисунок текстуры (простой или фигурный набор), установленный заданием и внешним видом изделия. При разметке пачки шпона подбирают по породе, цветовому и текстурному рисунку листов, качеству и размерам облицовок. Предварительная разметка дает возможность формировать облицовку с наиболее красивым рисунком при минимальных отходах шпона. Раскраивают пачки шпона с учетом припуска по длине и ширине по намеченным линиям сначала поперек, а затем вдоль волокон на круглопильных станках, гильотинных ножницах и бумагорезательных машинах. При раскрое шпона перекос и смещение по направлению волокон не допускаются. Сложность изготовления облицовок в основном зависит от рисунка, который необходимо получить на лицевой поверхности изделия. Набор может быть простым, фигурным и мозаичным. В массовом производстве применяют простые наборы облицовок из шпона, показанные на рис.1. Наиболее удобен набор в рост (рис. 1,а). Косой (рис. 1,б) и поперечный (рис. 1,в) наборы позволяют использовать короткие отрезки шпона. Из фигурных наборов наиболее просты наборы в елочку (рис. 1,г), крестом (рис. 1,д) и шашечкой (рис. 1е).  Рис.1. Простейшие наборы облицовок из шпона После набора облицовок производится склеивание подобранных полос шпона по кромкам для получения форматных листов клеевой лентой или клеевой нитью-расплавом. Подготовка синтетических облицовочных материалов Подготовка синтетического шпона, полимерных планок, искусственных кож, декоративного бумажно-слоистого пластика заключается в подборе по рисунку, цвету и в раскрое их на требуемые с учетом припусков размеры. У облицовки из искусственной кожи до облицовывания должна быть снята с левой стороны по периметру ткань на расстоянии от края 20 мм. Для этого применяют абразивные круги и ручной инструмент. Декоративный бумажно-слоистый пластик (ГОСТ 9590-76) или импортный для облицовывания щитов должен применяться толщиной не более 1,3 мм. Для повышения прочности склеивания оборотная сторона ДБСП должна быть шероховатой (60 мкм), для чего необходима дополнительная обработка шкуркой № 25-10 для удаления глянца. Склеиваемые поверхности должны быть очищены от пыли и обезжирены органическими растворителями. Перед облицовыванием ДБСП следует кондиционировать до влажности 8±2 % при 18-22 оС и влажности воздуха не выше 65 %. При приклеивании ДБСП холодным и горячим способом применяют карбамидоформальдегидные смолы, пластифицированные поливинилацетатной дисперсией. В этом случае клеевой шов получается более эластичным, а величина внутренних напряжений в нем уменьшается. ОБЛИЦОВЫВАНИЕ НАТУРАЛЬНЫМ ШПОНОМ Подготовленные к облицовыванию материалы после нанесения клея вальцами или клеевым валиком собираются в пакеты. На рис. 2 приведены некоторые схемы наборки пакетов.  Рис. 2. Схемы наборки пакетов: а, в - в один слой; б - в два слоя; 1 - листовой материал; 2 - клеевой слой; 3 - основа; 4 - клеящая пленка После склеивания необходима технологическая выдержка в стопе до остывания, но не менее 24 часов. ОБЛИЦОВЫВАНИЕ СИНТЕТИЧЕСКИМ ШПОНОМ И ПОЛИМЕРНЫМИ ПЛЕНКАМИ Облицовывание щитов производится между полированными металлическими прокладками. Клей при облицовывании наносится на основу. В случае облицовывания с подслоем клей наносится также на сторону подслоя, обращенную к наружной облицовке. Облицовывание синтетическим шпоном и полимерными пленками производится на том же оборудовании, что и строганым шпоном ОБЛИЦОВЫВАНИЕ ДЕКОРАТИВНЫМ БУМАЖНО- СЛОИСТЫМ ПЛАСТИКОМ Декоративный бумажно-слоистый пластик (ГОСТ 9590-76) используется в производстве медицинской, кухонной мебели, для облицовывания стен, дверей, так как устойчив к действию химических и пищевых продуктов (табл. 5). При одностороннем облицовывании пластей щитов получается асси- метричная конструкция с неуравновешенными внутренними напряжениями, приводящими к короблению деталей. При необходимости уменьшить коробление на противоположную сторону щитов наклеивают компенсирующие облицовочные материалы: шпон строганый, лущеный, синтетический, ДБСП и другие лиственные материалы. Толщина компенсирующей облицовки, как правило, бывает равна толщине применяемого ДБСП. При приклеивании ДБСП холодным и горячим способом применяют карбамидоформальдегидные смолы, пластифицированные поливинилацетатной дисперсией. В этом случае клеевой шов получается более эластичным, а величина внутренних напряжений в нем уменьшается. КОНТРОЛЬ КАЧЕСТВА ОБЛИЦОВЫВАНИЯ Качество облицовывания вначале проверяется визуально. Покрытие должно быть ровным, гладким, без воздушных пузырей, разрывов, трещин просачивания клея через облицовку, загрязнений, вмятин, смоляных потеков. Прочность клеевого соединения зависит от качества подготовки основы и облицовок, выбранных условий и режима облицовывания (состав и свойства клея, давление и температура прессования и т.д.). Мою деятельность в период прохождения производственной практики по отделке изделий из древесины непосредственный руководитель оценил на оценку «хорошо». Данная производственная практика является хорошим практическим опытом для дальнейшей самостоятельной деятельности. За время пройденной практики я закрепил свои теоретические знания по отделке и облицовке древесины, лучше ознакомился со своей профессией |