отчет по монтаду газового оборудования. Отчет по учебной практике пп. 04. 01 Слесарные и сварочные работы по пм. 04 Выполнение работ по профессии Слесарь по эксплуатации и ремонту газового оборудования

Скачать 1.76 Mb. Скачать 1.76 Mb.

|

|

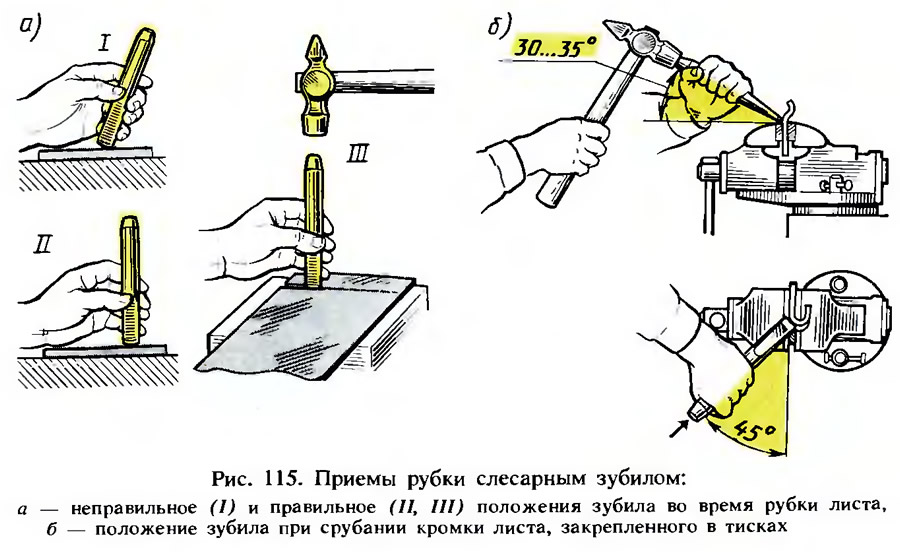

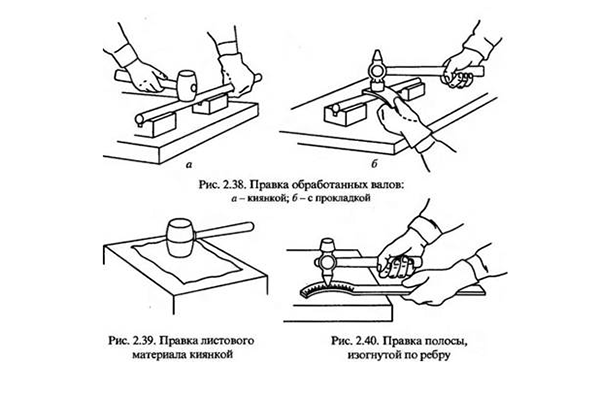

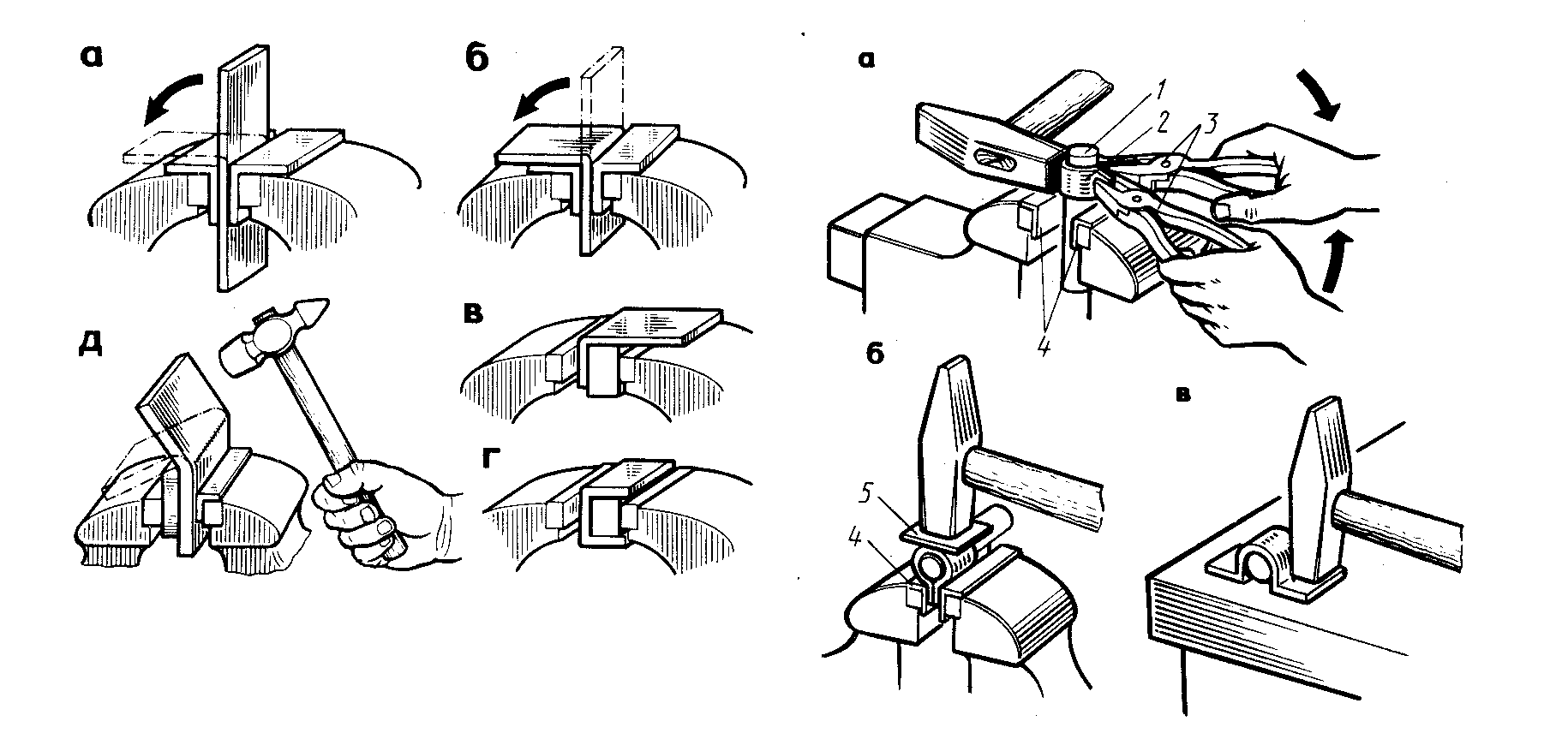

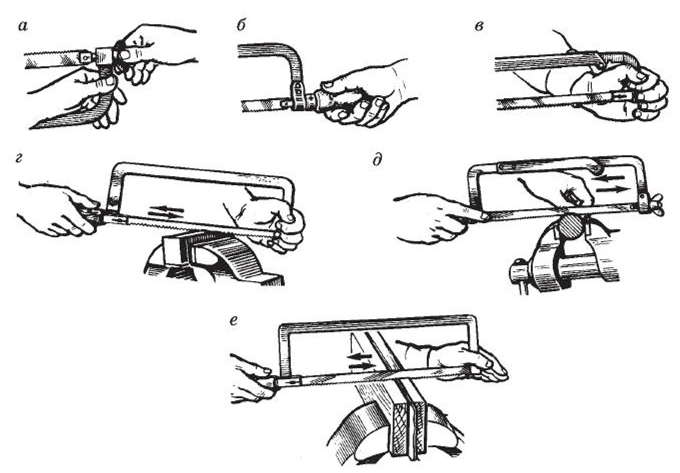

Опиливание плоских, криволинейных поверхностей и поверхностей, расположенных под углом. Опиливание пазов и отверстий. Опиливание – снятие небольших слоёв металла напильником; одна из самых распространённых слесарных операций. С помощью напильников деталям придают требуемую форму, размеры и шероховатость поверхности. Криволинейные поверхности подразделяются на выпуклые и вогнутые. Обработка таких поверхностей обычно связана со снятием относительно большого слоя металла (припуска). Выпуклые криволинейные поверхности сначала размечают, затем снимают лишний металл ножовкой или зубилом, а потом опиливают плоскими напильниками: основной припуск снимают напильником № 0, оставляя припуск до разметочной риски в 0,8–1 мм; далее напильником № 4 или № 5 снимают оставшийся припуск до риски. Обработку вогнутых криволинейных поверхностей также начинают с нанесения разметки контура детали на заготовке. Большую часть лишнего металла можно удалить зубилом, ножовкой (при этом используется ножовка без рамки) или одновременно высверливанием и выпиливанием, оставив небольшой припуск, а затем полукруглым или круглым напильником спилить припуск до разметочной риски. При выборе напильника следует учесть, что радиус его сечения должен быть несколько меньше радиуса опиливаемой поверхности. Во время работы сочетают два вида движений напильником: прямолинейное (от себя – на себя) и вращательное. Опиливание поверхностей, расположенных под прямым углом. Опиливание сопряженных поверхностей, связанное с пригонкой внутреннего угла, сопряжено с некоторыми трудностями. Выбрав одну из поверхностей в качестве базовой (обычно принимают большую), опиливают ее начисто, а затем обрабатывают вторую поверхность под прямым углом к базовой. Правильность опиливания второй поверхности проверяют поверочным угольником, одну полку которого прикладывают к базовой поверхности. Опиливание поверхностей по внутреннему прямому углу ведут так, чтобы ко второй поверхности было обращено ребро напильника, на котором нет насечки. В качестве примера обработки плоскостей, сопряженных под углом 90°, рассмотрим последовательность изготовления угольника 90° для этого необходимо: закрепить заготовку угольника в тисках в деревянном бруске опилить последовательно широкие плоскости 1 и 2 сначала плоским драчевым, а затем плоским личным напильниками; проверить качество опиливания поверочной линейкой, параллельность поверхностей — кронциркулем, а толщину — штангенциркулем; заменить деревянный брусок нагубниками, зажать угольник опиленными поверхностями и опилить последовательно ребра угольника под углом 90°. Для обеспечения точности обработки сначала следует обработать наружное ребро S до получения прямого угла между этим ребром и широкими поверхностями 1 и 2 угольника. Затем в такой же последовательности обработать ребро 8, проверяя его угольником относительно ребра 3; в вершине внутреннего угла просверлить отверстие диаметром 3 мм, а затем ножовкой сделать прорезь к нему шириной 1 мм; опилить последовательно внутренние ребра 5 и 6 под углом 90°, выдерживая при этом параллельность ребра 5 с ребром 3 и ребра 6 с ребром 8, добиваясь, чтобы внутренний угол между ребрами 5 и б и наружный между ребрами 3 и 8 были прямыми; опилить последовательно торцы 4 и 7, выдерживая размеры по чертежу (125 и 80 мм); снять заусенцы с ребер; отшлифовать наждачной бумагой все ребра и поверхности угольника, на отшлифованных поверхностях и ребрах не должно быть царапин и рисок Правка, гибка, резка и рубка металла К основным видам слесарной обработки деталей относят правку, гибку, резку и рубку металла. Рубка - это снятие металла заготовки при помощи зубила или канавочника и молотка. Производится рубка в тисках, на плите или наковальне.  Правка - это операция, при помощи которой устраняют неровности, кривизну или другие недостатки формы заготовки. Ручная правка выполняется с помощью молоткана правильной плите или наковальне.  Гибка применяется для придания заготовке заданной формы (при изготовлении скоб, петель, кронштейнов, колец и других изделий). Ручную гибку производят в тисках с помощью слесарного молотка и различных приспособлений. Механизированная гибка выполняется на гибочных прессах и гибочных станках с ручным и механизированным приводом  Резка металла производится ножницами и ножовками. Листовой металл режут при помощи ручных или механических ножниц, трубы и профильный материал - ручными или механическими ножовками. Для резки труб также применяют труборезы, дисковые и ленточные механические пилы.  Сверление и способы клепки. Процесс, при котором происходит соединение элементов, называется клепкой. Данный процесс можно разделить на два этапа: подготовительный и клепания. Клёпка- это установка заклёпок в заранее приготовленное отверстие, натяжение заготовок, создание замыкающей головки и финальная чистка. Клёпка подразделяется на холодную, выполняемую без нагрева заклёпок, и горячую, при которой перед постановкой на место стержень заклёпки нагревают до 1000...1100°С. При выполнении слесарных работ применяют, как правило, только холодную клёпку с использованием заклёпок диаметром до 8 мм. Инструмент для ручной клёпки натяжка, обжимка и поддержка. Различают два метода клёпки: прямой (открытый) и обратный (закрытый). Прямой метод характеризуется тем, что удары молотком наносят по стержню заклёпки со стороны вновь образуемой (замыкающей) головки. Последовательность операций: вводят в отверстие снизу стержень заклёпки ставят под закладную головку массивную поддержку, а сверху на стержень натяжку и ударами молотка по вершине натяжки осаживают соединяемые детали равномерными ударами молотка, направляемыми под углом к торцевой части стержня, предварительно формируют замыкающую головку. Обратный метод характеризуется тем, что удары наносят по закладной головке. При работе этим методом стержень заклёпки вводят в отверстие сверху, поддержку ставят под Для предварительного формирования замыкающей головки используют плоскую поддержку, для окончательного, например полукруглой головки поддержку с полукруглым углублением. Молотком ударяют по закладной головке через обжимку, формируя с помощью поддержки замыкающую головку. Качество клёпки обратным методом несколько ниже, чем прямым. Сверлением называется обработка металла режущим инструментом- сверлом для получения круглых отверстий. Для сверления применяются спиральные сверла с коническими и цилиндрическими хвостовиками. Сверление отверстий может быть сквозным с выходом сверла через просверливаемое отверстие; глухим, когда глубина отверстия меньше толщины металла; под резьбу и под развертку. Способ выполнения этих видов сверления одинаков, кроме глухого, где необходимо сохранить требуемую глубину отверстия и поэтому применяют специальные приспособления, ограничивающие подачу сверла. При подборе диаметра сверла необходимо иметь в виду, что отверстие получается несколько больше диаметра сверла: при диаметре сверла до 5 мм - на 0,08 мм, до 10 мм- на 0,12 мм до 25 мм- на 0,2 мм. Центр отверстия предварительно размечают и углубляют при помощи разметочного инструмента — кернера.  Нарезание резьбы метчиками и плашками. Нарезание резьбы можно производить на станках и вручную. В практике слесарной обработки для нарезания внутренней резьбы в отверстиях применяют Метчики, а для нарезания наружной резьбы плашки. Плашка - изделие, которое изготавливается из инструментальной стали, основное назначение которой является нарезание резьбы. Обычно внешний диаметр плашек имеет цилиндрическую форму для установки в отверстие плашкодержателя или оправки, но бывают также и шестигранные поверхности. Поэтому плашку можно сравнить с той же закалённой гайкой, у которой имеются дополнительные отверстия, смещённые от центра для выхода стружки. В местах пересечения этих отверстий с резьбовым отверстием образуются режущие кромки. До того, как начать выполнение работ, связанных с нарезанием резьбы, плашку необходимо установить в специальный держатель и закрепить её с внешних сторон винтами. Деталь, на поверхности которой планируется нарезание резьбы, закрепляется в приспособлении. На её торце делается фаска не меньше профиля резьбы, для облегчения захода плашки в процессе резания, а обрабатываемый диаметр занижается на одну или две десятые миллиметра от номинального значения. минимальных оборотах. Чтобы деталь соответствовала надлежащему качеству, необходимо отслеживать положение плашки. Во время технологического процесса она должна постоянно находиться перпендикулярно оси цилиндрического изделия, а давление, оказываемое на неё должно быть равномерным.  Метчик представляет собой изделие, изготовленное из закалённой инструментальной стали, назначением которого является нарезание внутренней резьбы. По форме метчик схож с обычным винтом, но в отличие от последнего он имеет продольные канавки, для выхода стружки, они же, образуют в свою очередь режущие кромки в местах пересечения с резьбовой поверхностью. В состав этого инструмента входит рабочая часть и хвостовик. Коническая резьбовая часть метчика предназначена для постепенного срезания слоя материала при ввинчивании инструмента в просверленное заранее отверстие, цилиндрическая часть для окончательной a калибровки. Хвостовик, окончание которого имеет. как правило, квадратную форму, служит для закрепления его специальных B удерживающих приспособлениях. Таковыми могут быть, как воротки, так и специальные оправки. На токарном станке нередко применяют и машинные метчики, что позволяет нарезать резьбу за один рабочий ход. В отличие от обычных резьбонарезных инструментов увеличенным режущим машинные коническим Метчики обладают участком. Это способствует постепенному срезанию слоя металла. Чаще всего их применяют для того, чтобы обеспечить нарезку резьбы в сквозных отверстиях - гайках и похожих элементах. Известно, что перед нарезанием внутренней резьбы необходимо просверлить отверстие, причём если оно имеет небольшой диаметр, то для его обработки требуется, только сверло, а при больших диаметрах они подвергаются расточке после сверления. Сами отверстия делаются чуть больше номинального значения на 0,1 - 0,3 миллиметра зависимости от диаметра резьбы и используемого материала, чтобы избежать смятия и даже срыва ниток резьбы.  Притирка деталей в запорной арматуре. Чтобы арматура была непроницаема для газа, запорные детали плотно подгоняют: притирают пробки, клапаны и диски к гнездам, ставят уплотнительные прокладки и достаточно плотно набивают сальники требуемым материалом. Для притирки, смены прокладок и набивки сальников арматуру разбирают на отдельные детали. Параллельную задвижку сначала открывают, выдвигая шпиндель вверх. Затем гаечным ключом отвертывают гайки болтов, скрепляющие крышку с корпусом задвижки, следя за тем, чтобы не повредить гайки и болты. Выколачивают болты и на каждый навертывают гайку. После этого осторожно, чтобы не повредить прокладки, поднимают крышку вместе со шпинделем и дисками, затем снимают обойму дисков и освобождают оба диска. Для набивки сальника отвертывают гайки с болтов у крышки сальника, снимают крышку и удаляют старую набивку. Для разборки вентилей и кранов отвертывают крышку корпуса и вынимают шпиндель с клапаном. Плотная подгонка запорных деталей арматуры достигается взаимной притиркой сопрягаемых между собой деталей при помощи шлифующих материалов. Притирать можно вручную или на сверлильном станке с использованием приспособлений. Притирочными материалами служат порошки корунда, карборунда, толченое и просеянное через мелкое сито стекло и притирочные пасты ГОИ. В качестве смазки применяют машинное масло. В пробочных кланах притирают конусную пробку к конусному отверстию корпуса. Кран укрепляют в тисках, а пробку смазывают машинным маслом и посыпают шлифующим порошком. Затем вставляют пробку в отверстие конуса и начинают притирать ее по конусу, поворачивая вправо и влево воротком, надетым на головку-пробки. Повороты вправо делают несколько больше, чем повороты влево, и с легким нажимом. Такая операция продолжается до тех пор, пока пробка плотно не притрется к отверстию. Для проверки плотности притирки отверстие крана и пробку вытирают досуха. Затем мелом проводят продольную черту по всей длине пробки, вставляют пробку в отверстие и несколько раз поворачивают вправо и влево. При плотной притирке меловая черта будет равномерно стерта по всей длине пробки, а при неплотной частями. Окончательную притирку проверяют опрессовкой, т.е. испытанием крана, вентиля, задвижки давлением воздуха. Заключение Прохождение учебной практики является важным элементом учебного процесса по подготовки специалиста. Основными задачами производственной практики являются: получения практического опыта работы в качестве слесаря; улучшения качества профессиональной подготовки; закрепление полученных знаний по общим и специальным дисциплинам В ходе данной практической работы я научилась пользоваться измерительными инструментами, а также правильно производить разметку деталей, рубку металла, резку металла, правку и гибку металла, ручное опиливание металла, сверление, зенкерование, развертку, научилась работать на сверлильном и трубогибочном станке. Пользоваться штангенциркулем, и т.д. Узнала, какие детали можно вытачивать на станке и с какой точностью. Я считаю, что все цели и задачи были полностью выполнены. СПИСОК ИНФОРМАЦИОННЫХ ИСТОЧНИКОВ а) Основные источники, в т.ч. из ЭБС: 1.СП 62.13330-2011 «Газораспределительные системы». 2.Брюханов О.Н. Основы эксплуатации оборудования и систем газоснабжения: Уч. /О.Н. Брюханов - М.: НИЦ ИНФРА-М,2017 - 256 с. - ISBN:978-5-16-009539-4. 3.Маслов В.И. Сварочные работы: учебник. - 13-е изд., стер. - М.: Издательский центр «Академия», 2017. - 288 с. - ISBN: 978-5-4468-5124-9 4.Рахимянов Х. М. Технология машиностроения: сборка и монтаж (Электронный ресурс): учебное пособие для СПО / Рахимянов Х. М., 5.Красильников Б. А., Матынов Э. З. – 2-е изд. – М: Издательство Юрайт, 2018 241 с. Серия: Профессиональное образование. Фещенко В. Н. Слесарное дело. Слесарные работы при изготовлении и ремонте машин. Книга 1 (Электронный ресурс): учебное пособие / В. Н. Фещенко. – Электрон. тестовые данные. – М.: Инфра-Инженерия, 2013. – 464 с. - ISBN: 978-5-9729-0053-4- Режим доступа: ttp//www.ipmboookshop.ru/13546.html. б) Дополнительная литература: 1. Брюханов О.Н., Плужников А.И. Основы эксплуатации оборудования и систем газоснабжения. - М.: Издательский центр «Инфра-М», 2016. - 256 с. 2. Мычко В. С. Слесарное дело (Электронный ресурс): учебное пособие / В. С. Мычко, - Электрон. текстовые данные. – Минск: Республиканский институт профессионального образования (РИПО), 2015. – 220 с. - ISBN:978-503-505-4. – Режим доступа: http//www.ipmboookshop.ru/67737.html. 3. Покровский Б. С. Основы слесарного дела. Учебник. - М.: Академия, 2017. - 80 с. 4.Покровский Б. С. Основы слесарных и сборных работ. Учебник. - М.: Академия, 2017г. - 208с. 5. Сеферов Г.Г. Материаловедение: учебное пособие / Г.Г.Сеферов. -М.: ИЦ РИОР, 2016. - 158 с. - ISBN:978-5-369-01545-2. в) Ресурсы сети «Интернет»: 1.https://www.biblio-online.ru/ – Электронная библиотека ЮРАЙТ. 2.Библиотека Псков ГУ. Преподавателям и сотрудникам. 3.Библиотека Псков ГУ. Ресурсы библиотеки Приложение 1 Приложение 2 |