отчет по практике производство сульфата аммония. отчет. Отчет защищен с оценкой Винокуров В. М. (подпись руководителя от вуза) (инициалы, фамилия) 2021 г

Скачать 383 Kb. Скачать 383 Kb.

|

|

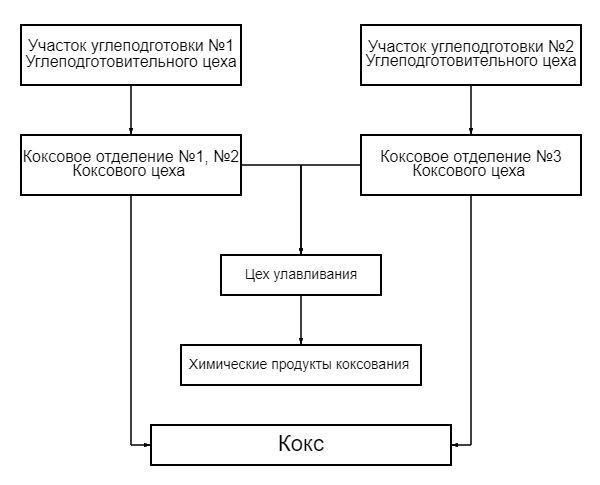

Министерство науки и высшего образования Российской Федерации федеральное государственное бюджетное образовательное учреждение высшего образования «Алтайский государственный технический университет им. И.И. Ползунова» Институт биотехнологии, пищевой и химической инженерии Кафедра химической технологии Отчет защищен с оценкой Винокуров В.М. (подпись руководителя от вуза) (инициалы, фамилия) «»2021 г. ОТЧЕТ По_производственной практике (вид практики) на ОАО «Алтай-кокс» (название предприятия, организации, учреждения)  ПП 18.03.01.04.000 ОТ ПП 18.03.01.04.000 ОТ(обозначение документа) Студент группы ХТ-82 И.Ю. Жданов (инициалы, фамилия) Руководитель практики от университета к.х.н., доцент В.М.Винокуров (должность, ученое звание) (инициалы, фамилия) БАРНАУЛ 2021 Содержание Введение3 1 Общая характеристика производства 4 2 Характеристика сырья, вспомогательных материалов и готовой продукции7 3 Физико-химические основы получения сульфата аммония11 4 Описание технологической схемы производства18 5 Материальный баланс улавливания продуктов коксования25 6 Автоматизация производства. АСУ ТП26 7 Характеристика оборудования31 8 Ресурсосбережение и охрана окружающей среды39 9 Охрана труда43 10 Строительная часть47 Заключение48 Список литературы49 Приложение А - Задание на учебную практику50 Введение ОАО «Алтай-кокс» — это современный промышленный комплекс, производящий высококачественную продукцию. Предприятие имеет значительный производственный потенциал и развитую инфраструктуру. Оно производит кокс и химическую продукцию, качество которых обусловлено использованием современных технологий производства. Предприятие стремимся к тому, чтобы создать необходимые предпосылки для стабильного развития ОАО «Алтай-кокс» в условиях современного рынка, повысить конкурентоспособность продукции и стабильность производства. Постоянное развитие, реализация масштабных проектов, эффективные решения и привлечение лучших профессионалов — вот что отличает компанию и ценится партнерами. В его состав входит 5 коксовых батарей общей проектной мощностью 4,94 млн. тонн в год. Цех улавливания предназначен для выделения ценных химических продуктов из коксового газа. В структуру цеха улавливания входит сульфатное отделение общей производительностью по газу 280000 м3/час. ОАО «Алтай-кокс» занимает одно из ведущих мест в России по экспорту кокса, сульфата аммония, сырого бензола, смолянного пека Основным поставщиком угля является Кузнецкий угольный бассейн. Он наиболее приближен к заводу, следовательно, завод несет меньше транспортных расходов. Российским коксохимическим предприятиям на внешнем рынке основную конкуренцию составляют производители кокса из Польши, Украины. Основным потребителем сульфата аммония, получаемого в результате очистки коксового газа от аммиака, является народное хозяйство. Большая часть производимого сульфата аммония экспортируется в Индию и во Вьетнам. В последнее время сульфат аммония стало приобретать и Российское народное хозяйство 1 Общая характеристика производства Цех улавливания предназначен для очистки коксового газа от смолы, аммиака и бензола, с целью использования его в качестве топлива для коксовых печей, на ТЭЦ и других заводских потребителей, а также получение сульфата аммония, смолы каменноугольной, сырого бензола соответствующих по качеству требованиям нормативной документации. Цех улавливания введен в эксплуатацию в 1981 году. Проектная мощность составляет: смола безводная -184,4 тыс. т/год сульфат аммония -89,3 тыс. т/год сырой бензол, до 180℃ -48,2 тыс. т/год коксовый газ фактической калорийности -1879,0 млн. м3/год В состав цеха входят: - отделение конденсации и первичного охлаждения коксового газа - Ⅰ ступень аппараты воздушного охлаждения газа и Ⅱ ступень первичные газовые холодильники с машинным залом – для эвакуации коксового газа из газосборников, транспортировки его через аппаратуру и передача потребителям. - аммиачно-сульфатное отделение. Аммиачная установка предназначена для переработки избыточной надсмольной воды и передаче на дальнейшую очистку. Сульфатная установка предназначена для очистки коксового газа от аммиака с получением попутной продукции сульфата аммония. - бензольное отделение. Для улавливания бензольных углеводородов из коксового газа в бензольном отделении производится охлаждение его в конечных газовых холодильниках. - биохимическая установка - установка для очистки обратного коксового газа и установка утилизации химических отходов. Установка промывки обратного коксового газа предназначена для очистки газа, подаваемого на отопление коксовых батарей. Установка утилизация химических отходов предназначена для приема отходов производства (кислой смолки, масел биохимической установки), подготовки их для утилизации и подачи на тракт шихтоподачи. Установка утилизации химических отходов состоит из насосной станции по перекачке жидкостей, емкостей и двух заглубленных реакторов. ОАО «Алтай-кокс» имеет в своем составе следующие производственные цехи: - Углеподготовительный цех, в состав которого входят Участки углеподготовки № 1, 2; - Коксовый цех, в состав которого входят Коксовые отделения №1, 2, З; - Цех улавливания [1]. Схема производства кокса показана на рисунке 1  Рисунок 1 – Схема производства кокса и химический продуктов коксования 2 Характеристика сырья, вспомогательных материалов и готовой продукции 2.1 Характеристика сырья 2.1.1 Коксовый газ, образующийся при коксовании угольной шихты и имеющий ориентировочный состав, г/м3 представлен в таблице 1 Таблица 1 – Состав коксового газа

2.2 Характеристика вспомогательных материалов 2.2.1 для улавливания аммиака из коксового газа применяется серная кислота техническая ГОСТ 2184-77 [2]. Таблица 2 – Характеристика серной кислоты

Продолжение таблицы 2

2.2.2 Сода, кальцинированная техническая ГОСТ 5100 используется: - для разложения связанных солей в надсмольной воде; - для нейтрализации разливов серной кислоты; - нейтрализации свободной серной кислоты в кислой смолке при ее утилизации. 2.2.3 Селитра аммиачная ГОСТ 2-85 и карбамид ГОСТ 2081 используются в качестве антислеживающей добавки в сульфат аммония. 2.2.4 Полиакриламид технический ТУ 6-01-1049-81 представляет собой гелеобразную вязкую массу от бесцветного до желтого и зеленого цвета. Применяется в качестве коагулянта. 2.3 Характеристика готовой продукции 2.3.1 Сульфат аммония Сульфат аммония или сернокислый аммоний по внешнему виду представляет собой светлые кристаллы, применяется как удобрение. Показатели качества по ТУ 113-03-625 представлены в таблице 3 Таблица 3 – Показатели качества сульфата аммония

2.3.2 Коксовый газ обратный Обратный коксовый газ применяется как топливо для обогрева коксовый батарей, печей цеха улавливания, сжигания в котлах ТЭЦ и гаража размораживания [2]. Состав обратного коксового газа представлен в таблице 4 Таблица 4 – состав обратного коксового газа

Продолжение таблицы 4

3 Физико-химические основы получения сульфата аммония Особенностью сатураторного процесса является одновременное улавливание из газа аммиака и пиридиновых оснований и кристаллизация соли сульфата аммония. Максимальный эффект каждого из этих процессов может быть достигнут при различных физико-химических условиях, которые создать одновременно в одном аппарате трудно. Важнейшими факторами, влияющими на ход сатураторного процесса, являются: температура и кислотность маточного раствора, интенсификация массообмена в ванне сатуратора и чистота маточного раствора. Сульфат аммония получают путем нейтрализации газообразного аммиака серной кислотой: 2NH3+H2SO4=(NH4)2SO4 Реакция протекает с огромной скоростью и сопровождается выделением тепла. Теплота образования сульфата аммония из газообразного аммиака и 100%-ной серной кислоты равна 274 кДж/моль. При использовании 92,5%-ной кислоты количество выделяющегося тепла уменьшается до 254 кДж/моль, т.е. на величину, соответствующую теплоте разбавления кислоты от 100% до 92,5%-ной концентрации. На 1 кг сульфата аммония выделяется 1173,20 кДж, что является основным источником тепла в сатураторе и играет огромную роль для достижения теплового равновесия в ванне сатуратора, определяет его водный баланс, влияет на температуру ванны, степень улавливания аммиака и пиридиновых оснований из газа и кристаллизацию соли сульфата аммония. При правильном режиме работы сатуратора этого тепла должно быть достаточно для выпаривания всей избыточной влаги, которая поступает в сатуратор: с коксовым газом, с пароаммиачной смесью после колонны, с раствором после пиридиновой установки, с серной кислотой, от промывки трубопроводов, солевых насосов и ловушки, соли в центрифугах и сатуратора; это же тепло служит для поднятия температуры маточного раствора до оптимальной величины (50-55℃), восполнения потерь тепла поверхностью сатуратора, с циркулирующим маточным раствором и выдаваемым сульфатом аммония. Не всегда удается выдерживать оптимальный тепловой режим работы сатуратора только за счет тепла реакции нейтрализации. Это объясняется недостаточным охлаждением газа в первичных холодильниках и, следовательно, повышением содержания в газе паров воды, неудовлетворительной работой дефлегматора аммиачной колонны, влекущей увеличение количество водяных паров в пароаммиачной смеси. В этих случаях не достигается испарение всей добавочной влаги, то есть нарушается тепловое равновесия в сатураторе [3]. Вода из сатуратора выводится почти полностью в парообразном состоянии с коксовым газом (около 99%). Очень незначительное количество воды (около 1%) удаляется с сульфатом аммония. При недостатке тепла в маточном растворе сатуратора происходит накапливание воды, что приводит к обводнению раствора и расстройству технологического процесса, так как из разбавленного раствора перестает выкристаллизовываться сульфат аммония. Образующийся избыток маточного раствора выводится из сатуратора в сборник. Выпаривание избыточной воды при возвращении раствора в сатуратор требует повышение температуры газа и маточного раствора, что связано с увеличением объема газа, сопротивления сатуратора, ухудшением качества сульфата аммония и затруднением в работе конечного газового холодильника. Поэтому обводнение маточного раствора сатуратора рассматривается как авария. Для восстановления необходимого количества тепла газ перед входом в сатуратор подогревается в подогревателе или может подогреваться маточный раствор. Кристаллизация сульфата аммония из маточного раствора является таким же важным элементом сатураторного процесса, как и тепловое равновесие. Процесс кристаллизации состоит из двух стадий – образование центров кристаллизации (зародышей) и дальнейшего роста кристаллов. Количество образующихся центров кристаллизации зависит от различных причин: температуры маточного раствора, его кислотности и чистоты, интенсивности перемешивания у граней кристаллов. Повышение температуры способствует образованию большого числа центров кристаллизации, т.е. получению мелких кристаллов. Поэтому необходимо поддержать предельно низкую температуру ванны сатуратора: не выше той, при которой уже не нарушается тепловое равновесие сатуратора и не обводняется ванна. Не следует допускать местного переохлаждения маточного раствора при его циркуляции, так как это вызывает образование дополнительных центров кристаллизации. Росту кристаллов способствует более низкая температура маточного раствора. При температуре выше 55-60℃ рост кристаллов сульфата аммония прекращается. При высокой температуре ванны (выше оптимальной) образуется мелкая соль, кристаллы агрегируются в сростки с развитой поверхностью, на которой удерживается влага и кислота, что ухудшает качество сульфата аммония [3]. Образованию большого количества центров кристаллизации способствуют повышенная концентрация кислоты, быстрое достижение состояния насыщения (при быстром охлаждении), а также наличие так называемой затравки, т.е. кристаллов, пыли и других примесей. Кислотность маточного раствора влияет на рост и форму кристаллов, степень улавливания аммиака и пиридиновых оснований из коксового газа. Повышенная кислотность раствора приводит к прекращению роста и растворению кристаллов, возрастанию вязкости и плотности раствора, в результате чего замедляется оседание кристаллов сульфата аммония в конусе сатуратора, а выводимый в кристаллоприемник раствор не содержит крупных кристаллов. Мелкие кристаллы очень плохо фугуются, забивают сита в центрифуге, плохо отмываются от кислоты, а при хранении быстро слеживаются, образуя глыбы и комья. При кислотности раствора 1-2% получаются крупные и хорошие по форме кристаллы соли. Однако при этом происходит обильное выделение кристаллов, что затрудняет работу солевых насосов, вызывает наращивание кристаллов на стенках сатуратора, в щелях барботажного зонта, приводит к увеличению сопротивления сатуратора газового потока, к уносу брызг маточного раствора в ловушку. Низкая кислотность маточного раствора приводит к потерям аммиака и пиридиновых оснований с обратным газом. Таким образом, кислотность ванны сатуратора должна быть по возможности ниже, но достаточной для полноты улавливания аммиака и пиридиновых оснований из газа. В свою очередь, кислотность раствора должна быть постоянных и не превышать 4-5%. При наличие эффективного перемешивающего устройства в ванне сатуратора кислотность раствора поддерживается на уровне 3-4%. С повышением кислотности до 6% и выше резко ухудшается форма кристаллов, уменьшаются их размеры, образуются сростки кристаллов, что приводит к отложению соли на стенках сатуратора. С повышением кислотности раствора затрудняется поддержание допустимой нормы содержания свободной серной кислоты в товарном сульфате аммония, увеличивается расход воды на его промывку в центрифуге, увеличивается время сушки. Возникновение местных пересыщений маточного раствора предупреждается интенсивной циркуляцией раствора, подачей коксового газа и серной кислоты в строго эквивалентных количествах и по возможности равномерно во все точки ванны сатуратора [3]. Интенсификация роста кристаллов соли достигается перемешиванием и циркуляцией маточного раствора и объемной нагрузкой сатуратора по газу. Перемешивание раствора увеличивает время пребывания кристаллов во взвешенном состоянии, что обуславливает большую продолжительность их роста. Интенсивное перемешивание верхних слоев маточного раствора в ванне сатуратора возможно благодаря особой конструкции барботажного зонта. К нижней поверхности барботажного зонта по всей его окружности прикрепляются 50 направляющих лопаток, расположенных под углом к поверхности зонта. В результате барботажный зонт кроме перемешивания раствора при барботаже приводит коксовый газ во вращательное движение. Интенсивное перемешивание в нижней части сатуратора достигается работой циркуляционного насоса. Существуют различные устройства, обеспечивающие интенсивное перемешивание маточного раствора. Любая конструкция должна обеспечить достаточное время пребывание кристаллов в пересыщенном растворе, непрерывный обмен абсорбционного слоя у граней кристаллов, т.е. приток к граням кристаллов новых порций пересыщенного раствора, сепарацию кристаллов, т.е. отделение крупных от мелких. На процесс кристаллизации и качество сульфата аммония сильно влияют примеси, имеющиеся в маточном растворе ванны сатуратора. Эти примеси попадают в маточный раствор с коксовым газом, серной кислотой, с парами аммиачной колонны, а также в результате коррозии аппаратуры и материальной коммуникации. Содержание этих примесей в маточном растворе может колебаться в широких пределах. Нерастворимые примеси (смолка, шлам) затрудняют ведение технологического процесса и загрязняют аппаратуру. В производстве сульфата аммония встречаются затруднения с отделением от растворов смолистых примесей. Иногда наблюдаются включения частиц смолки и шлама в товарный продукт, а также вспенивание раствора в сатураторе [3]. Органические примеси – масла, смола, непредельные соединения – поступают в сатуратор с коксовым газом и с отработанной или регенерированной серной кислотой. Эти примеси образуют в сатураторе кислую смолку, покрывающую в виде пленки поверхность маточного раствора ванны, что увеличивает сопротивление проходу газа. В кислой смолке содержится 74,8% веществ растворимых в бензоле. В остатке нерастворимых в бензоле содержится: золы -16,0%, железа-5,8%, циана-7,0%, и серы-8,35%. Повышенный расход регенерированной и отработанной кислоты может привести к вспениванию раствора и уносу пены с обратным газом. Обычно эти кислоты вводит через сборник маточного раствора без дополнительной их регенерации. С серной кислотой в ванну сатуратора могут поступать неорганические примеси в виде соединений мышьяка, кадмия, свинца, хлора, хрома, железа, меди, алюминия и азотной кислоты, которые проявляются по-разному. Содержащие в маточном растворе ионы трехвалентного железа, алюминия и анионы хлора препятствуют росту кристаллов соли. Неблагоприятно влияют на крупность соли сульфата аммония цианистые соединения, комплексные цианиды и пиридин-сульфат. Ионы алюминия, кадмия и хрома способствуют образованию кристаллов, которые легко ломаются и образуют мелкие осколки, склонные к слеживанию. Таким образом, наличие в маточном растворе органических и неорганических примесей затрудняет кристаллизацию соли, ухудшает качество сульфата аммония, затрудняет фугование соли в центрифугах, увеличивает влажность сульфата, его кислотность и требует усиленной промывки и длительной сушки товарного продукта. Кроме того, многие примеси придают сульфату аммония специфическую окраску, которая может служить косвенным показателем чистоты товарного продукта. Серый цвет сульфату аммония придают смолистые вещества, черный – сернистые соединения железа, свинца и меди; роданистые соединения в присутствии железа придают красную или розовую окраску; цианистые соединения железа придают сульфату аммония цвет от зеленного до фиолетового; соединения мышьяка окрашивают соль в желтый цвет; смоляной туман – в коричневый [4]. Большое значение для нормальной работы сатуратора имеет своевременное удаление солевых отложений на стенках сатуратора и на барботажном зонте. Эффективным способом удаления солевых отложений признана ежесуточная промывка сатуратора конденсатом пара (80-90℃) с подачей его в места наибольшего скопления соли. На промывку одного сатуратора расходуется от 25 до 35 м3 конденсата. Испарение вводимой в сатуратор воды достигается поддержанием температуры коксового газа на 20-25℃ выше его температуры после первичных холодильников. В процессе водных промывок сохраняют рабочую кислотность на уровне 4,5-5,0%. Такой способ промывки сатураторов позволяет улучшить качество соли по кислотности и крупности кристаллов. Таким образом, качество сульфата аммония зависит от работы первичных газовых холодильников, электрофильтров, аммиачного отделения, от качества поступающей серной кислоты, эффективности работы перемешивающих устройств, нагрузки сатуратора по газу и аммиаку [4]. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||