Ответы по ЧПУ Мартинов Магистратура. Ответы для подготовки к зачету по ЧПУ. Ответы для подготовки к зачету по дисциплине Программноаппаратная структура современных систем чпу

Скачать 5.01 Mb. Скачать 5.01 Mb.

|

|

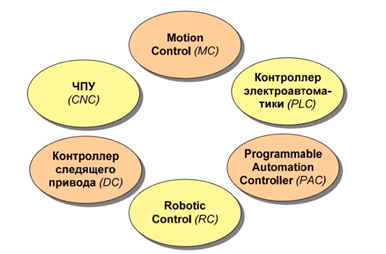

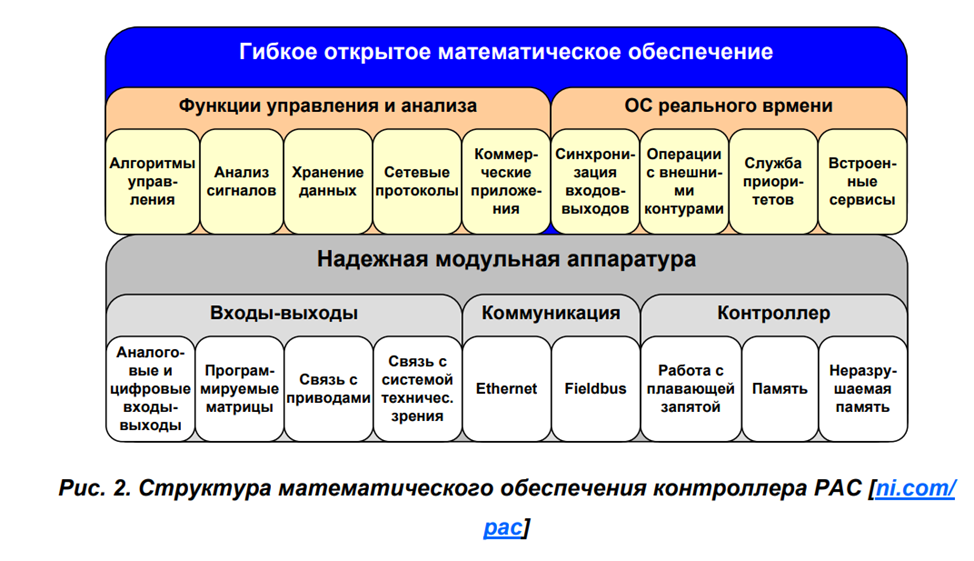

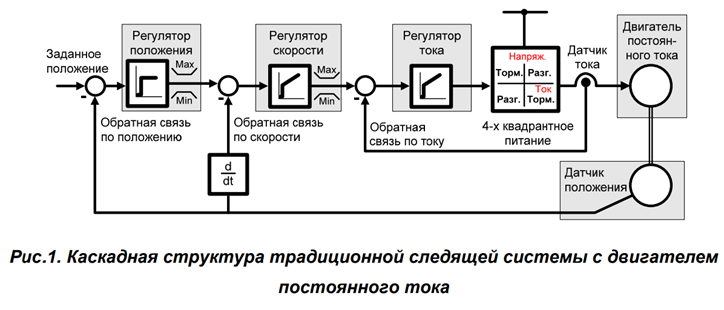

Ответы для подготовки к зачету по дисциплине «Программно-аппаратная структура современных систем ЧПУ» Виды систем управления технологическим оборудованием (PLC, CNC, MC, DC, RC, PAC).  PLC - Программируемый логический контроллер (ПЛК) или программируемый контроллер - это промышленный компьютер, который был усовершенствован и адаптирован для управления производственными процессами, такими как сборочные линии, станки, роботизированные устройства или любая деятельность, требующая высокой надежности, простоты программирования и диагностики технологических сбоев. ПЛК могут варьироваться от небольших модульных устройств с десятками входов и выходов (I/O) в корпусе, объединенном с процессором, до больших модульных устройств, устанавливаемых в стойку, с тысячами входов/выходов, которые часто подключаются к другим ПЛК. ЧПУ (CNC) – Числовое управление (также компьютерное числовое управление, обычно называемое ЧПУ) - это автоматизированное управление обрабатывающими инструментами с помощью компьютера. Устройства с ЧПУ (УЧПУ) базируются на работе микро-ЭВМ, в которой логика работы задается программным методом. В роли микро-ЭВМ выступает промышленный контроллер. Контроллер движения (MC) – включает в себя функции PLC, то есть управление дискретным входом и выходом, и использует для того что бы управлять некоторые синхронизированные движения, то есть оси, которые должны двигаться параллельно. Применяют при упаковке, сборочные линии (автоматизированные сборки). Контроллер следящего привода (DC) – у него есть 3 петли обратной связи по току, скорости и положению. И в зависимости от того что нам нужно мы замыкаем тот или иной контур. Эти контуры заходят в контроллер привода и когда дается движение контроллер привода учитывает все ошибки, которые возникают и их корректирует. 1. Режим управления моментом (T) Задача следящего привода – поддерживать заданный ток (и, следовательно, момент). Контур тока замкнут в самом приводе. Контуры скорости и положения замкнуты в управляющем контроллере. 2. Режим управления скоростью (S) Задача следящего привода – поддерживать заданную скорость вращения двигателя. Контуры скорости и тока замкнуты в самом приводе. Контур положения замкнут в управляющем контроллере. 3. Режим управления положением (P или Pr) Привод управляется серией импульсов (P) или дискретными командами (Pr) с управляющего контроллера и перемещается в заданную точку. Контуры положения, скорости и тока замкнуты в приводе. В управляющем контроллере контуры не замыкаются, но есть возможность отслеживать текущую позицию. Robotic control (RC) – очень близок к ЧПУ, но: Внешняя структура (пульт подвижный или переносной, в то время как ЧПУ неподвижно) Языки программирования (в основном g и m коды, но в роботах другие) Принцип интерполяции (алгоритм реализован позиционированием, важнее быть в нужной позиции, а в системе ЧПУ это интерполяция осями (синхронное перемещение по нескольким осям)) PAC - программируемый контроллер автоматизации (PAC) - это промышленный контроллер, который сочетает в себе функциональность ПЛК с возможностями обработки данных ПК. Однако PACs по-прежнему отличаются от ПЛК тем, что используют более открытую архитектуру и модульную конструкцию. Они также более эффективны, чем ПЛК, при мониторинге и управлении большим количеством операций ввода-вывода, например, на крупном перерабатывающем предприятии или в сложной системе автоматизации. Они делают это потому, что данные могут обмениваться между устройствами и приложениями в разных областях, таких как управление движением и технологическими процессами. Методы разработки прикладного программного обеспечения с привлечением новых программных технологий из смежных областей (XML, XSLT, web, регулярные выражения, …).  Регулярные выражения: Фильтрация пользовательского ввода – если значение не правильное, то оно не пройдет проверку и не сможет использоваться. Автоматическая генерация имен – генерация имен с учетом цифр для сохранения измерений. поиск с помощью “wildcard” - специальный механизм который позволяет в тексте вычленить определённые фрагменты или заменить их. XML: Организация машинных параметров – при помощи XML мы можем открыть и редактировать любые параметры с помощью другого редактора. Внутренняя БД прикладных приложений – возможность смотреть внутренние машинные параметры и редактировать их. Так же возможно сохранить эти машинные параметры в XML и потом загрузить их в другую систему. XSLT: Формирование отчетов Конвертирование данных в другие форматы Нейронные сети: Адаптивное управление – управлять на базе определенного параметра, то есть поддерживать постоянство некоторых параметров, к примеру постоянную скорость резания. Прогнозирование надежности инструмента – отслеживание износа инструмента. Web – технологии: Построение удаленного терминала – интерфейс имеет только ключевые моменты. Больше используется как дополнительный терминал для мониторинга, диагностики. Обучающие системы с удаленным доступом – для доступа к эмулятору системы ЧПУ, к стендам. Программируемые контроллеры автоматизации PAC; основные характеристики, структура математического обеспечения. PAC - некий гибрид между PLC контроллерами и промышленного компьютера. PAC - программируемый контроллер автоматизации (PAC) - это промышленный контроллер, который сочетает в себе функциональность ПЛК с возможностями обработки данных ПК. Основные характеристики: Многомерная (multi-domain) функциональность. По крайней мере, две из типовых задач управления (логическое управление, управление движением, ПИД-коррекция, управление следящими приводами, управление непрерывными процессами) должны быть выстроены на единой платформе. Междисциплинарная инструментальная платформа.Она предполагает единообразное структурное представление данных (common tagging) и общую базу данных для доступа к параметрам и функциям. Инструментальное сопровождение должно представлять собой среду, охватывающую несколько машин или узлов, выстроенную на базе стандарта IEC61131-3. Очень важно привлекать к процессу проектирования графические средства, которые упрощают трансляцию инженерной концепции процесса управления в коды, непосредственно реализующие управление на объекте. Открытая модульная архитектура.Любые реальные проекты требуют адаптации к запросам пользователя; по этой причине аппаратные средства и математическое обеспечение должны быть представлены модулями, отбираемыми для построения требуемой системы. Использование де-факто стандартов на сетевые интерфейсы и языковые средства. Прежде всего имеются в виду TCP/IP, ОРС, XML, SQL. Очень важным фактором является взаимодействие с корпоративной сетью.  Система технического зрения: камеры которые направлены на роботов, проверки маркировки деталей, контроля качества продукций информация анализируется. Программируемые матрицы: запрограммировать что будет вход, что будет выход, определенное. Fieldbus: полевые шины. По ним идет управление данных по реальном времени, управление проводов и т.д. Бывает, что датчик подключается к Fieldbus. Работа с плавающей запятой: машинное представление таких чисел является парой чисел (мантисса и порядок). Не разрушаемая память: которая не меняется при отсутствии питания. 4. Направления развития контроллера PAC, технология мультизадачной работы в реальном времени, технология встроенных интерфейсов оператора. Дальнейшее развитие РАС предполагается в четырех направлениях. Контроллеры РАС общего назначения. Контроллеры этого типа наследуют архитектуру открытых систем коммуникации и свойства встроенных интерфейсов оператора. Они не располагают возможностями работы в реальном времени и используются в системах мониторинга оборудования и сбора данных. Контроллеры РАС специального назначения. Контроллеры этого типа относятся к классу мультизадачных систем реального времени. Они имеют, например, встроенные «машины состояния» (state-machines), подсистему управления следящими приводами (motion control), подсистему визуального контроля и др. Контроллеры РАС расширенного назначения. Контроллеры этого типа являются смешанным решением по отношению к двум предыдущим. Контроллеры с расширенной платформой. По мере роста популярности РАС пользователи подталкивают производителей к разработке расширенной платформы, которая сможет интегрировать контроллеры РАС от различных производителей. Контролеры РАС должны, несомненно, объединить все лучшее, что есть у контроллеров PLC и компьютеров PC: устойчивость и надежность PLC, гибкость и развитую функциональность PC. В этой связи для контроллера РАС рассмотрим три ключевых технологии: технологию мультизадачной работы в реальном времени, технологию коммуникации, технологию встроенных интерфейсов оператора. Технология мультизадачной работы в реальном времени. Реальное время означает чувствительность ко времени отклика в том смысле, что это время должно быть меньше предустановленного тайм-аута. Мультизадачная работа предполагает одновременное выполнение нескольких задач с помощью супервизорного планирования. Технология коммуникации. Для коммуникации с устройствами, системами предыдущих поколений и бизнес-системами контроллеры РАС имеют связь с Ethernet, с TCP/IP сокетами системы Windows; поддерживают XML, имеют встроенные web-сервер, FTP-сервер, Telnet-сервер и SQL-сервер. При этом инженерам предоставлена возможность разрабатывать и использовать web-совместимые приложения и приложения баз данных. Все это свидетельствует о том, что контроллеры РАС эволюционируют в направлении открытой коммуникационной архитектуры. Эффективная технология встроенных интерфейсов оператора. Контроллеры РАС располагают встроенными инструментальными средствами для разработки интерфейса оператора HMI и приложений SCADА. Инструментальные средства позволяют сохранять экраны приложений в HTML формате и экспортировать их из встроенного http-сервера в web-браузеры, например в Internet Explorer. 5. Управление технологическими объектами в реальном времени (представление о реальном времени, исполнительные устройства, промышленные шины). Реальное время означает чувствительность ко времени отклика в том смысле, что это время должно быть меньше предустановленного тайм-аута. Существует определенное противоречие между возможностями работать в реальном времени и исполнять при этом несколько задач. По этой причине специалисты углубляют представление о реальном времени, вводя понятия «мягкого» и «жесткого» реального времени. Задача «мягкого» реального времени может и не завершиться до наступления тайм-аута, при этом произойдет лишь некоторое снижение эффективности работы. Для задач жесткого» реального времени это недопустимо, иначе последствия могут быть непредсказуемыми. Для контроллера, работающего в цеховых условиях, соблюдение «жесткого» реального времени важнее, чем наличие свойства мультизадачности.  Исполнительные устройства предназначены для непосредственного воздействия на управляемый объект или его органы управления. Исполнительные устройства, применяемые в системах автоматики, очень разнообразны. По физической природе они делятся на электрические, гидравлические, пневматические, механические и комбинированные. Электрические исполнительные устройства делятся на электромагнитные и электродвигательные. К электромагнитным устройствам относятся реле, контакторы, электромагниты, электромагнитные вентили и клапаны, электромагнитные муфты, а к электродвигательным - двигатели постоянного и переменного тока и шаговые (импульсные). Электрические исполнительные устройства. Электродвигатели. Наибольшее распространение получили двигатели постоянного тока с независимым возбуждением и асинхронные двигатели (переменного тока) с короткозамкнутым ротором, которые по своим эксплуатационным качествам превосходят двигатели постоянного тока. Гидравлические исполнительные устройства. Устройствами с гидравлическим принципом действия являются прежде всего гидравлические двигатели с поступательным или вращательным движением. К первому виду относятся двигатели поршневые и мембранные, а ко второму - ротационные (лопастные и поршневые). Пневматические исполнительные устройства. Эти устройства, в основном поршневые и мембранные, по своей конструкции аналогичны гидравлическим и применяются для приведения в действие дроссельных клапанов, зажимных приспособлений, тормозных колодок и т. п. Полевые шины \ Промышленные протоколы Главной функцией полевой шины является обеспечение сетевого взаимодействия между контроллерами и удаленной периферией (например, узлами ввода/вывода). Помимо этого, к полевой шине могут подключаться различные контрольно-измерительные приборы (Field Devices), снабженные соответствующими сетевыми интерфейсами. В HART протоколе определяется, что главные устройства (ведущая система управления или ручной коммуникатор) передают сигнал в виде напряжения, в то время как подчиненные (первичные) устройства передают токовый сигнал. Особенностью протокола FIELDBUS является то, что в нем определен дополнительный пользовательский уровень, позволяющий, применяя определенные функциональные блоки, например, аналоговый ввод или вывод, ПИД–регулятор, строить промышленные сети с распределенным интеллектом. Протокол MODBUS работает по принципу Master/Slave или «ведущий-ведомый». Протокол MODBUS описывает фиксированный формат команд, последовательность полей в команде, обработку ошибок и исключительных состояний, коды функций. Протокол PROFIBUS использует обмен данными между ведущим и ведомыми устройствами (протоколы DP и PA) или между несколькими ведущими устройствами (протоколы FDL и FMS). Интерфейс SERCOS (serial ral-time communication system) представляет собой глобально стандартизированный открытый цифровой интерфейс для обмена данными между промышленными органами управления, устройствами управления (приводами) и устройствами ввода-вывода (I/O). Sercos предназначен для обеспечения высокопроизводительной связи в реальном времени между промышленными управление движением и цифровые сервоприводы. Концепция PROFINET имеет модульную структуру, так что пользователи могут выбрать каскадирование самих функций. Они существенно отличаются в зависимости от типа обмена данными для выполнения отчасти очень высоких требований к скорости. 6. Сравнение PLC, PAC и PC. Хотя контроллеры РАС и РС имеют формальное сходство, преимущества. контроллера РАС выглядят очень убедительно. Контроллер РАС является многофункциональной системой управления, использующей различные средства и технологии; причем пользователи могут пользоваться ими всеми вместе или избирательно. Главное различие РАС и РLС состоит в их базовой основе. Функциональность РС выстроена на специфической аппаратуре. Функциональность РАС вытекает: из возможностей портабельного управляющего ядра, использующего выбранную пользователем операционную систему; из возможностей ядра, располагающего интерфейсом с переносимыми приложениями. Поскольку ядро независимо от аппаратуры, платформа. может эволюционировать так быстро, как это необходимо пользователю. Если традиционные контроллеры PLC незаменимы при управлении электроавтоматикой, но выглядят слабее при решении других классов задач, то контроллеры РАС могут в равной степени и с одинаковой степенью гибкости и надежности управлять, в том числе, и следящими приводами, и непрерывными процессами.  7. Каскадная структура следящего привода постоянного тока.  Каскадная структура следящего привода постоянного тока оказалась наилучшим решением для ответственных применений, каковыми являются, например, приводы подачи металлорежущих станков. Эффективность каскадной структуры зависит от правильной настройки соотношения полос пропускания различных регуляторов. Регулятор тока имеет наибольшую полосу пропускания, а регулятор позиционного контура - наименьшую. Одним из достоинств каскадной структуры является простота ограничения любой заданной переменной. Притом, что сила тока в двигателях постоянного тока легко регулируема, недостатком этого типа приводов является наличие механического коммутатора. Эволюция привела к бесколлекторным высокомоментным двигателям (двигателям с электронной коммутацией). |