ответы. основы энергетики. Ответы к экзаменационным вопросам по предмету Основы энергетики

Скачать 0.74 Mb. Скачать 0.74 Mb.

|

|

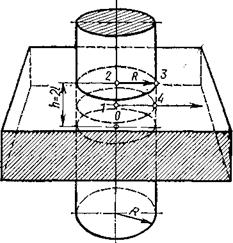

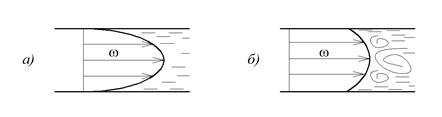

:Bi ® 0 (практически при Bi < 0,l). На практике этот случай соответствует охлаждению (или нагреву) тел малой толщины и большой теплопроводности при малом a (например, тонкие металлические пластины, охлаждаемые в воздухе). В этом случае температура по всей толщине тела одна и та же в любой момент времени. Интенсивность процесса охлаждения определяется внешним процессом теплоотдачи – процесс выравнивания температуры внутри тела происходит гораздо интенсивнее, чем отвод теплоты от поверхности. В результате безразмерная температура всех точек пластины определяется уравнением Q = ехр(-Bi×Fo). Определение температуры тел ограниченных размеров  Рассмотрим цилиндр конечной длины. Его можно представить как тело, образованное пересечением безграничного цилиндра радиусом R с неограниченной пластиной толщиной h = 2l. Безразмерная температура любой точки ограниченного цилиндра представляет собой произведение безразмерных температур в соответствующих точках безграничных цилиндра и пластины, т. е. Рассмотрим цилиндр конечной длины. Его можно представить как тело, образованное пересечением безграничного цилиндра радиусом R с неограниченной пластиной толщиной h = 2l. Безразмерная температура любой точки ограниченного цилиндра представляет собой произведение безразмерных температур в соответствующих точках безграничных цилиндра и пластины, т. е.Q = QцQпл, где в Q – искомая безразмерная температура; Qц = fц(Вiц, Foц, r/R);Qпл = fпл(Вiпл, Foпл, х/l).Соответственно Biu = aR/l; Foц = аt/R2; Biпл = al/l; Foпл = аt/l2. Величины Qц иQпл могут быть найдены по графикам с учетом расположения рассматриваемой точки в безграничном теле. Так, для точки 1 (рис.)величина Qц находится по графику для центральных точек неограниченного цилиндра, а величина Qпл – по графику для средней плоскости пластины. Для точки 2величина Qц определяется по тому же графику, что и для точки 1, а Qпл – по графику для поверхностных точек пластины. Для точки 3обе величины находятся по графикам для поверхностных точек цилиндра и пластины. Для точки 4величина Qц определяется по графику для поверхностных точек цилиндра, а величина Qпл – по графику для средней плоскости пластины. Перечисленные четыре точки являются характерными для ограниченного цилиндра. Температуры остальных точек ограниченного цилиндра по графикам не могут быть найдены, но для их определения можно воспользоваться соответствующими формулами. Аналогичные рассуждения справедливы и для параллелепипеда,но его следует рассматривать как тело, образованное пересечением трех неограниченных пластин. Регулярный режим охлаждения (нагревания) тел При значении Fo > 0,3 в выражениях типа (1) достаточно ограничиться одним первым членом ряда. В этом случае для пластины Режим охлаждения (или нагрева), определяемый формулой (2), называется регулярным. Этот результат обобщается и на более сложные задачи охлаждения (нагрева) тел любой геометрической формы при условии tж и a = const: где m – темп охлаждения, [1/с]. В этом случае начальные условия начинают играть второстепенную роль, и процесс полностью определяется только условиями охлаждения на границе тела и среды, физическими свойствами тела, его геометрической формой и размерами. Логарифмируя последнее уравнение, получаем: lnJ = ln(AU) – тt, или lnJ = -тt + С(x, y, z). Из последнего уравнения следует, что натуральный логарифм избыточной температуры для всех точек тела изменяется во времени по линейному закону. Если продифференцировать это выражение по времени получим: В левой части уравнения стоит выражение для относительной скорости изменения температуры, и оно равняется постоянному значению т,не зависящему ни от координат, ни от времени. Следовательно, темп охлаждения характеризует относительную скорость изменения температуры в теле и зависит только от физических свойств тела, процесса охлаждения на его поверхности, геометрической формы и размеров тела. Если экспериментально определить изменение избыточной температуры Jво времени t и построить зависимость в полулогарифмических координатах, то темп охлаждения в стадии регулярного режима найдется как Выражение для зависимости темпа охлаждения т от физических свойств тела, его геометрической формы и размеров, а также условий теплообмена на поверхности тела можно найти из анализа теплового баланса. В результате получим: где С – полная теплоемкость тела; y = JF/JV – коэффициент неравномерности распределения температуры в теле; JF, JV – средние по поверхности и по объему температуры тела. Из уравнения следует, что темп охлаждения т, однородного тела при конечном значении коэффициента теплоотдачи a пропорционален коэффициенту теплоотдачи, поверхности тела и обратно пропорционален его теплоемкости (первая теорема Кондратьева ). Коэффициент y зависит от числа Bi, учитывающего условия протекания процесса на поверхности тела. Рассмотрим два предельных случая: а) Bi ® 0 (практически Bi < 0,1). Это условие соответствует внешней задаче, когда распределение температуры в теле не зависит от его размеров и физических свойств и, следовательно, усредненные по поверхности и объему температуры будут одинаковы. Коэффициент неравномерности распределения температуры в теле y = 1. б) Bi ® ¥ (практически Bi > 100). При этом условии задача становится внутренней, и процесс охлаждения определяется только размерами тела и его физическими свойствами. В силу большой интенсивности теплообмена температура на поверхности тела принимает постоянное значение, равное температуре окружающей среды. Коэффициент неравномерности распределения температуры y = 0. При Bi ® ¥, или, что то же, a ® ¥, темп охлаждения т становится прямо пропорциональным коэффициенту температуропроводности тела а (вторая теорема Кондратьева): Коэффициент пропорциональности К зависит от геометрической формы и размеров тела и определяется в зависимости от формы тела по выражениям: для шара радиусом r для параллелепипеда с длиной граней l1, l2, l3 для цилиндра длиной l и радиусом r На основе теории регулярного режима разработаны различные экспериментальные методики определения теплофизических характеристик материалов. 11. Конвективный теплообмен Под конвекцией понимают движение микрочастиц относительно друг друга. Любое движение связано с переносом кинетической энергии, а следовательно с изменением температуры. Поэтому, если среда имеет неравномерную температуру, то процесс конвекции будет направлен на ее выравнивание по всему объему. В зависимости от причин вызывающих движение частиц жидкости или газа, различают два вида конвекции свободную и вынужденную. Свободная конвекция (естественная) – это движение частиц за счет действия на них подъемной силы в результате разности плотности. Интенсивность такой конвекции будет зависеть от рода вещества, разности температуры отдельных частиц вещества и от объема пространства, где происходит движение частиц. Вынужденная (принудительная или искусственная) конвекция вызывается работой посторонних возбудителей (вентилятор, насос и пр.) и возникает он в результате разности давлений, создаваемой этими возбудителями. Большое значение в интенсивности конвекции имеет режим движения жидкости или газа. Различают два режима движения: ламинарный и турбулентный. Ламинарный режим движения характеризуется параллельным перемещением слоев жидкости относительно друг друга. Профиль скоростей, взятый по сечению канала, при таком движении имеет вид правильной параболы (рис. 2.6, а). Теплообмен в потоке жидкости не интенсивный и осуществляется в основном за счет теплопроводности слоев. Турбулентный режим движения характеризуется непостоянством скорости отдельных частиц. Движение представляется вихревым, пульсирующим и прерывистым. Профиль скоростей, взятый по сечению канала, имеет вид усеченной параболы (рис. 2.6, б). Интенсивность теплообмена при таком движении очень высока, так как жидкость постоянно перемешивается.  Рис.2.6. Профили скоростей при ламинарном режиме течения жидкости (а) и при турбулентном течении жидкости (б) Переход от одного режима движения жидкости к другому осуществляется при достижении критического значения числа Рейнольдса: Число Рейнольдса определяется где ω –– скорость движения потока, м/с; d –– геометрический параметр, характеризующий размеры канала, м; υ (ню) –– кинематическая вязкость вещества, м2/с. При При Как правило, движущаяся среда не имеет температурного напора, поэтому конвективный теплообмен сводится к обмену тепловой энергии между поверхностью твердого тела и окружающей ее средой. Поэтому, конвективный теплообмен принято называть теплоотдачей. Такие процессы имеют место быть в энергетических котлах, где внутри труб кипит вода, в теплообменниках при нагревании различных сред, в системах отопления, где воздух нагревается от приборов отопления и т.д. Теплота здесь переноситься движущимися частицами жидкости или газа. Поэтому, чем больше скорость движения жидкости или газа, тем лучше они перемешивается, тем интенсивнее происходит конвективный теплообмен. Кроме того, конвективный теплообмен включает также и теплопроводность, поскольку имеет место соприкосновение частиц жидкости друг с другом и поверхностью нагрева. 12. Теплообменники Назначение теплообменников – передача тепла от нагретой среды к холодной. А применение не ограничивается какой-то одной сферой индустрии – оборудование используется повсеместно (в энергетике, металлургии, пищевой и химической промышленности, на тепловых пунктах, в системах отопления, вентилирования и кондиционирования и так далее). Виды оборудования по передаче тепла 1. Поверхностные теплообменники Теплообмен между разными средами осуществляется через стенки из специального теплопроводящего материала, т.е. контура здесь полностью герметичны. Оборудование поверхностного типа в свою очередь делится на: рекуперативные (температурный обмен между теплоносителями осуществляется через тонкие стенки контуров, а поток среды имеет неизменное направление); регенеративные (отличаются от рекуперативных изменяющимся направлением потока). 2. Смесительные теплообменники Здесь передача тепла достигается путем смешивания двух сред и данный вид теплообменника применяется намного реже вышеуказанных. Виды оборудования по применению кожухотрубные теплообменники – состоят из пучка труб, соединенных в решетку при помощи пайки или сварки; пластинчатые теплообменники – имеют площадь теплообмена, состоящую из пластин, соединенных термостойкими уплотнителями; витые теплообменники – собираются из концентрических змеевиков, а рабочая среда в них движется по изогнутым трубам и по межтрубному пространству; спиральные теплообменники – представляют собой тонкие стальные листы, свернутые в спираль; водяные, воздушные и т.д. Видов очень много, поэтому перечислять их все просто не имеет смысла. Самым популярным из вышеперечисленного оборудования считается пластинчатый теплообменник, вот его особенности и рассмотрим детальнее. 1. Пластинчатые разборные теплообменники (состоят из отдельных пластин, разграниченных резиновыми прокладками, двух концевых камер, рамы и крепежных болтов) 2. Пластинчатые паяные теплообменники (состоит из набора металлических гофрированных пластин, изготовленных из нержавеющей стали, которые соединены между собой посредством пайки в вакууме с использованием медного или никелевого припоя) 3. Пластинчатые сварные теплообменники предназначены для использования в условиях экстремально высоких температурах и давлениях на установках, параметры которых не позволяют использовать уплотнения. Эти теплообменники отличаются высокой эффективностью, малыми габаритами и требуют минимального обслуживания. Материал пластин – нержавеющая сталь, титан, никелевые сплавы. Рабочие среды – высокотемпературный пар, газы и жидкости, в том числе агрессивные, а также их смеси. Сварные ТО отличаются от РПТО опять же методом герметизации пластин, в сварных аппаратах пластины свариваются сталью, образованные сварные кассеты компонуются внутри стальных плит. Применяются в тех. процессах с агрессивными средами, газовыми средами, на больших давлениях. 4. Пластинчатые полусварные теплообменники. Аналогично, как и в сварных аппаратах, пластины свариваются в кассеты, но метод соединения кассет между друг другом посредством паронитовых соединений. Область применения – тех. процессы с агрессивными средами. Пластинчатый полусварной теплообменник сделан в виде конструкции из небольшого количества сварных модулей. А они в свою очередь соединены при помощи лазерной сварки в виде пары пластин. Вся эта конструкция собрана между торцевыми плитами при помощи болтов. Между каждым сварным модулем проложен резиновый уплотнитель. Такие теплообменники применяются в особых случаях, когда в качестве теплоносителя будет использовано вещество с очень высокой температурой, давлением, любым другим опасным параметром или просто опасное вещество. В этом случае оно будет перемещаться в заваренных каналах по теплообменным пластинам. 5. Кожухотрубные теплообменники (их основными элементами являются пучки труб, собранные в трубные решетки и помещенные в корпус, патрубки и концы труб крепятся в трубных решетках развальцовкой, сваркой, пайкой) 6. Спиральные теплообменники (поверхность нагрева образуется двумя тонкими металлическими листами, приваренными к разделителю (керну) и свернутыми в виде спирали) В спиральном теплообменнике, в отличии от РПТО используются всего две пластины, свернутые вокруг керна в спираль и «упакованные» в сваренные кожух. Используются спиральные аппараты в тех. процессах, с агрессивными средами и высокими давлениями (P.S. на данный момент из брендов на нашем рынке остался один производитель – Alfa Laval. GEA и Sondex отказались от дальнейшего выпуска данных аппаратов. Исключительная компактность и эффект самоочистки делают спиральные теплообменники Альфа Лаваль в высшей степени универсальным оборудованием – они применимы, как в работе с жидкими неоднородными средами, склонными к образованию отложений на теплопередающих поверхностях, так и при наличии конденсации пара или газа в условиях высокого вакуума. Конструкция теплообменника Оборудование состоит из двух основных плит – неподвижной и подвижной. В обеих пластинах сделано несколько отверстий, предназначенных для входа и выхода среды. Между двумя основными плитами установлено множество пластин, которые герметизируют с помощью резиновых прокладок. Направляющие сверху и снизу определяют положение оборудования. Пластины можно сжать до нужного размера, с помощью специальных гаек. Расположение пластин не случайно, пластины через одну повернуты на 180°, относительно соседних. Благодаря этому входящее отверстие канала уплотнено дважды. Принцип работы Главный элемент теплообмена – жидкость. Жидкости перемещаются в противотоке по каналам, созданным благодаря гофрированным пластинам, которые образуют каналы. Пристенный гофрированный слой, из-за высокой скорости потока начинает набирать турбулентность. Каждая среда продвигается по одной пластине, но с разных ее сторон, во избежание смешения. Все пластины теплообменника одинаковые, и установить их так же просто, как и сварной теплообменник. Благодаря этому приспособление образует некий пакет, в котором находятся 4 коллектора, они предназначены для ввода и отвода различных сред. В теплообмене принимают участие все пластины за исключением крайних (первой и последней). Имея даже самые низкие показатели гидравлического сопротивления, теплоотдачу можно увеличить при помощи тонкого потока и турбулентности. При этом и турбулентность, и тонкий поток очищают пластины от нежелательных и даже самых устойчивых налетов. Задняя и передняя плита имеют отверстия, которые подключаются к трубопроводу, и производят нагревание сред. Трубы могут отличаться между собой методом присоединения (к примеру, есть тип с резьбой ГОСТа №6357 и с резьбой по ГОСТу №12815). Оба они зависят от типа устройства. Размещенные параллельно пластины теплообменника создают каналы. Проходя все каналы, среда осуществляет теплообмен и покидает оборудование. Это значит, что пластины самый важный элемент всего теплообменника. Их толщина составляет всего 0,5 мм, производят их из нержавеющей стали методом холодной штамповки. Между пластинами устанавливают устойчивую к температурам резину, которая делает каналы герметичными. Входящие и выходящие отверстия укрепляют специальной прокладкой и кольцами, спереди и сзади соответственно. Выбор теплообменника происходит с учетом его рабочих требований. Чем они выше – тем больше потребуется пластин. Именно число пластин отвечает за общую эффективность. Сферы применения Пищевая промышленность. Производя спирт, пиво, растительное масло, сахар и молочные продукты, обязательно используют теплообменники. Здесь они предназначены для пастеризации продуктов, их охлаждения и возможного испарения. Для таких целей очень часто используют паяный вид пластинчатых теплообменников, хотя нередко также применяют разборной теплообменник. Металлургия. Охлаждение на металлургии нужно как нигде. Это связано с тем, что печи, стаканы, различные гидравлические системы и другие устройства вырабатывают огромное количество тепла. Для снижения этого показателя используют пластинчатые теплообменники, которые выступают как охладители. В качестве охладителей могут использоваться паяные, сварные и даже спиральные теплообменники. Выбор устройства напрямую зависит от условий его эксплуатации. Судостроение. За охлаждение главного двигателя судна и всей центральной системы также отвечает теплообменник. Здесь вместо обычной среды может быть использована морская вода или моторные масла различных уровней вязкости. Кроме этого на судне теплообменники могут применять для поддержания работы отопительной системы, для ГВС, но это касается исключительно крупных суден. Нефтегазовая промышленность. Для крекинга, охлаждения и подогрева нефти также используются пластинчатые теплообменники. Зачастую такие теплообменники: низкого давления сетевые химической подготовки воды В таких теплообменниках принято использовать пластины из титана, толщиной в 7 миллиметров, с давление в 25 бар. Для такого оборудования применяют уплотнители NBR или Витон, если нужны прокладки устойчивые к высоким температурным условиям. Коммунальное теплоснабжение. Подогрев воды, «теплый пол», горячее водоснабжение – для всего этого также используют пластинчатые теплообменники. Такое устройство способно работать при температуре до 150 градусов по Цельсию, с давлением до 16 кПа. В таких теплообменниках используют пластины из антикоррозийной стали, толщина которых может достигать 5 миллиметров. Имеется уплотнение из этиленпропилена. Исходные данные и расчет теплообменника 1 - Температура на входе и выходе обоих контуров. Пример: максимальная входная температура - 55°С, а LMTD - 10°С. Теплообменник будет дешевле и меньше в том случае, когда эта разница будет больше. 2 - Максимально допустимая рабочая температура, давление среды. Цена будет ниже в случае плохих параметров. 3 - Массовый расход (m) рабочей среды в обоих контурах (кг/с, кг/ч). Или пропускная способность теплообменника. Часто указывают лишь один параметр - объем расхода воды. Общий массовый расход можно вычислить если объем пропускной способности умножить на плотность. Например, плотность холодной воды в центральной системе примерно равна 0.99913. 4 - Тепловая мощность (Р, кВт). Или тепловая нагрузка (количество тепла, отданное теплообменником) вычисляет по формуле: P = m * cp *δt где m – расход среды cp – удельная теплоемкость (для воды, нагретой до 20 градусов, равна 4,182 кДж/(кг *°C)) δt – температурная разность на входе и выходе одного контура (t1 - t2) 5 - Дополнительные характеристики. чтобы выбрать состав пластин, необходимо узнать в какой рабочей среде будет использоваться теплообменник и ее вязкость; средний температурный напор LMTD (рассчитывается по формуле ΔT1 - ΔT2/( In ΔT1/ ΔT2), где ΔT1 = T1(температура на входе горячего контура) - T4(выход горячего контура) и ΔT2 = T2 (вход холодного контура) - T3 (выход холодного контура); уровень загрязненности среды (R) - редко используют, так как этот параметр нужен только в некоторых случаях. 13. 1 и 2 закон термодинамики Первый закон термодинамики представляет собой закон сохранения энергии применительно к термодинамическим процессам: энергия не исчезает в никуда и не возникает из ничего, а лишь переходит из одного вида в другой в эквивалентных количествах. Примером может послужить переход теплоты (тепловой энергии) в механическую энергию, и наоборот. внутренняя энергия газа Если к М кг газа, занимающего объем V (м3) при температуре Т подвести при постоянном давлении некоторое количество теплоты dQ, то в результате этого температура газа повысится на dT, а объем – на dV. Повышение температуры связано с увеличением кинетической энергии движения молекул dK. Увеличение объема сопровождается увеличением расстояния между молекулами и, как следствие, уменьшением потенциальной энергии dH взаимодействия между ними. Кроме того, увеличив объем, газ совершает работу dA по преодолению внешних сил. Если, кроме указанных, никаких иных процессов в рабочем теле не происходит, то на основании закона сохранения энергии можно записать: dQ = dK + dH + dA. Сумма dK + dH представляет собой изменение внутренней энергии dU молекул системы в результате подвода теплоты. Тогда формулу сохранения энергии для термодинамического процесса можно записать в виде: dQ = dU + dA или dQ = dU + pdV. Это уравнение представляет собой математическое выражение первого закона термодинамики: количество теплоты dQ, подводимое к системе газа, затрачивается на изменение ее внутренней энергии dU и совершение внешней работы dA. Условно считают, что при dQ > 0 теплота сообщается рабочему телу, а при dQ < 0 теплота отнимается от тела. При dA > 0 система совершает работу (газ расширяется), а при dA < 0 работа совершается над системой (газ сжимается). Для идеального газа, между молекулами которого нет взаимодействия, изменение внутренней энергии dU полностью определяется изменением кинетической энергии движения (т. е. увеличением скорости молекул), а изменение объема характеризует работу газа по преодолению внешних сил. Первый закон термодинамики имеет еще одну формулировку: энергия изолированной термодинамической системы остается неизменной независимо от того, какие процессы в ней протекают. Невозможно построить вечный двигатель первого рода, т. е. периодически действующую машину, которая совершала бы работу без затраты энергии. Второй закон термодинамики Первый закон термодинамики описывает количественные соотношения между параметрами термодинамической системы, имеющими место в процессах преобразования тепловой энергии в механическую и наоборот, но не устанавливает условия, при которых эти процессы возможны. Эти условия, необходимые для преобразования одного вида энергии в другой, раскрывает второй закон термодинамики. Существует несколько формулировок этого закона, и каждая из них имеет одинаковое смысловое содержание. Здесь приведены наиболее часто упоминающиеся формулировки второго закона термодинамики. 1. Для превращения теплоты в механическую работу необходимо иметь источник теплоты и холодильник, температура которого ниже температуры источника, т. е. необходим температурный перепад. 2. Нельзя осуществить тепловой двигатель, единственным результатом действия которого было бы превращение теплоты какого-либо тела в работу без того, чтобы часть теплоты не передавалась другим телам. Из этой формулировки можно сделать вывод, что невозможно построить вечный двигатель, совершающий работу благодаря лишь одному источнику теплоты, поскольку любой, даже самый колоссальный источник теплоты в виде материального тела не способен отдать тепловой энергии больше, чем ему позволяет энтальпия (часть полной энергии тела, которую можно превратить в теплоту, охладив тело до температуры абсолютного нуля). 3. Теплота не может сама по себе переходить от менее нагретого тела к более нагретому без затраты внешней работы. Как видно, второй закон термодинамики не имеет в своей основе формулярнго содержания, а лишь описывает условия, при которых возможны те или иные термодинамические явления и процессы, подтверждая, по сути, общий закон сохранения энергии. 14. Изопроцессы идеального газа |