Дипломная работа по колесно-моторному блоку тепловоза ТЭМ-18ДМ. Диплом. Перед локомотивным депо стоят следующие задачи

Скачать 1.19 Mb. Скачать 1.19 Mb.

|

|

1.7 Выбор типа деповских зданий В последние годы получили наибольшее распространение прямоугольно-павильонные и прямоугольно-ступенчатые здания депо. Такая конструкция зданий позволяет использовать их при перспективном развитии -пристраиваются новые секции с последующими рядами павильона или ступенями. Прямоугольно-павильонный тип здания имеет наименьшую стоимость постройки, занимает сравнительно небольшую площадь, позволяет удобно расположить ремонтные стойла рядом с отделениями депо. Вследствие минимального периметра наружных стен эксплуатационные расходы на содержание таких зданий значительно ниже по сравнению со зданиями других типов. Однако такие здания нельзя построить в стеснённых условиях тяговой территории по ширине, кроме того, в средних секциях здания недостаточно естественного освещения и его дополняют искусственным. 1.8 Тяговая территория сервисного локомотивного депо На тяговой территории располагается комплекс устройств локомотивного хозяйства, в который входят следующие здания, сооружения и пути: здания стойловой части и мастерских; административно-бытовой корпус; устройства для наружной очистки, обмывки и продувки локомотивов; устройства для экипировки локомотивов; здания для окраски кузовов локомотивов; склады масла, дизельного топлива, сухого и сырого песка, пескосушилка; парк колёсных пар; установка для реостатных испытаний тепловозов; спортивная площадка, площадка личного транспорта, зоны отдыха; пути для отстоя, подачи локомотивов в ремонт, ходовые, экипировочные, разворота локомотивов и т.д. Для проезда тележек, электро- и автокаров, автомашин, а также для прохода людей на территории локомотивного депо предусмотрены дороги и дорожки с твердым покрытием. Схемы маршрутов безопасных проходов по территории депо вывешены на видных местах. Наименьшая ширина прохода и проездов составляет не менее: для прохода людей − 1,5метра; для проезда транспортных средств − 3,5метра. Территория локомотивного депо содержится в чистоте, ограждена, озеленена, при этом зеленые насаждения размещаются таким образом, чтобы не нарушалась видимость сигналов, переездов при движении по деповским путям. Вокруг территории расположена санитарно-защитная зона шириной 100 метров до границы жилой застройки. В санитарно-защитной зоне располагаются только вспомогательные здания. Открытые позиции для реостатных испытаний дизель-генераторов тепловозов с электрической передачей оборудованы устройствами для защиты от шума, а вокруг посажены зеленые насаждения. 2. Устройство и работа колесно-моторного блока ТЭМ 18 2.1 Назначение, основные технические параметры и характеристики колесно-моторного блока ТЭМ 18 Таблица 2.1 Технические характеристики тягового генератора колесно-моторного блока ТЭМ 18

Таблица 2.2 Основные параметры зубчатой передачи тягового редуктора

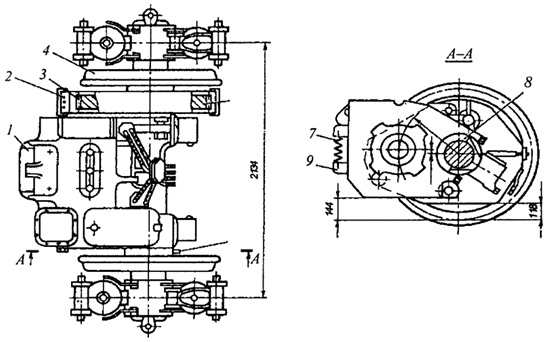

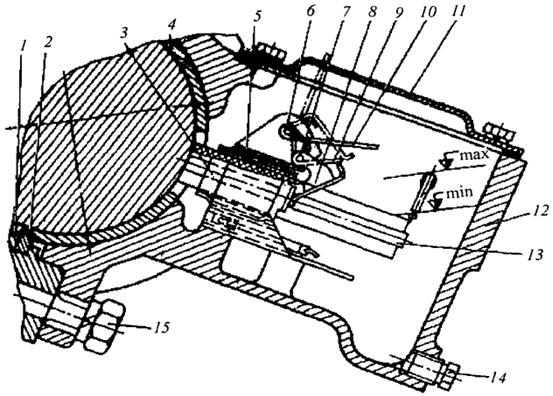

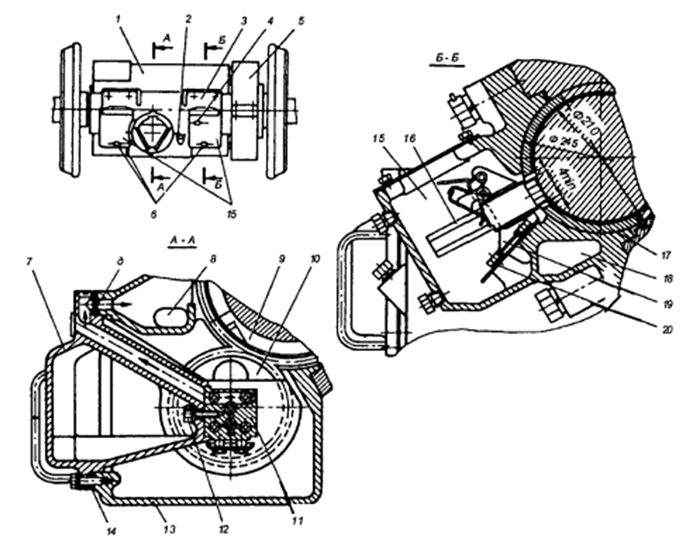

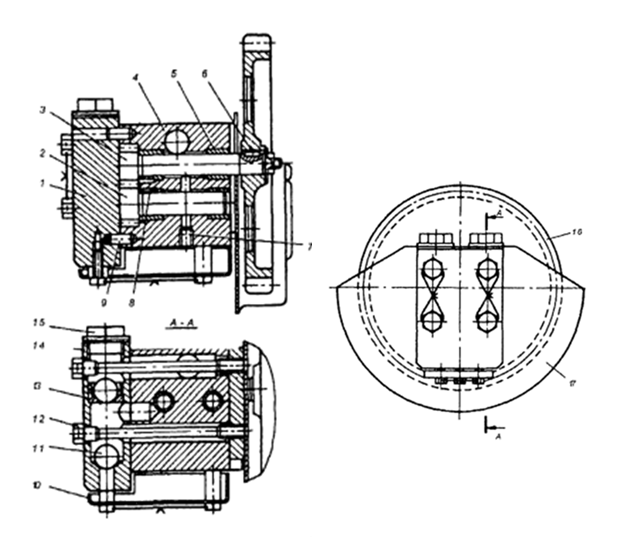

2.2 Устройство, работа и ремонт колесно-моторного блока ТЭМ18 Колесно-моторный блок (КМБ) осуществляет кинематическую и силовую связь между тяговым электродвигателем и колесной парой тепловоза. Блок тепловоза (рис. 2.1) выполнен с опорно-осевой подвеской тягового электродвигателя и односторонней зубчатой передачей. Тяговый электродвигатель 1 одной стороной жестко опирается на ось колесной пары 4 через моторно-осевые подшипники 8, а другой стороной - опорным приливом 9 упруго через пружинную подвеску 7 на раму тележки. Вращающий момент ТЭД передается на колесную пару через одноступенчатую зубчатую передачу: шестерню 3, напрессованную на вал якоря и находящуюся в постоянном зацеплении с упругим зубчатым колесом 5 колесной пары. Шестерня и зубчатое колесо закрыты кожухом 2, который крепится болтами М42 в трех точках к корпусу ТЭД. От попадания пыли и влаги торец моторно-осевого подшипника со стороны коллектора ТЭД закрыт хомутом 6, который выполнен в виде двух полуколец, армированных войлоком.  1 – тяговый электродвигатель; 2 – кожух тягового редуктора; 3 – шестерня; 4 – колесная пара; 5 – упругое зубчатое колесо; 6 – хомут уплотнения; 7 – пружинная подвеска; 8 – моторно-осевой подшипник; 9 – опорный прилив. Рисунок 2.1 – Колесно-моторный блок. Торец моторно-осевого подшипника со стороны зубчатой передачи находится в контакте со ступицей зубчатого колеса. Для улучшения смазывания поверхностей на торцах передних половин вкладышей имеются по две прорези, в которые при сборке устанавливают войлочные полосы 6×10×160 мм (ГОСТ 288-72). Общее перемещение тягового электродвигателя относительно оси не более 1,2 мм при новом изготовлении. Моторно-осевые подшипники (МОП). Подшипники (рис. 2.2) тягового электродвигателя ЭД-118А имеют разъемные вкладыши 1 и 4, изготовленное из бронзы ОЦС 4-4-17. Положение вкладышей в корпусе ТЭД фиксировано шпонкой 2. Верхние вкладыши 1 вложены в корпус двигателя, нижние 4 с вырезом 180×60 мм для подвода смазки прижаты корпусами подшипников 12, которые имеют камеры для размещения сказывающего польстерного устройства, четырьмя болтами 15 каждый, момент затяжки болтов - 1250 - 1420 Н • м. Вкладыши МОП левой и правой стороны ТЭД взаимозаменяемы. Чтобы избежать повышенных краевых по вкладышам давлений от прогиба оси колесной пары, расточка внутренней поверхности вкладышей выполняется по гиперболе. Разность диаметров гиперболической расточки на краях рабочей поверхности вкладышей и в средней части составляет 1 мм. Строительный диаметральный зазор в МОП по вершине гиперболы составляет 0,5-0,89 мм. В процессе эксплуатации допускается увеличение этого зазора до 1,8 мм, после чего должна производиться замена вкладышей. Моторно-опорные подшипники смазываются польстерным устройством, укрепленным на дне корпуса подшипника 12. Элементом, подающим смазку к узлу трения, является польстерный пакет 13. Он собран из двух войлочных пластин 8×157×190 мм (ГОСТ 288-72 ) и 12 хлопчатобумажных фитилей шириной 80 мм и длиной 200 мм, уложенных между ними в два ряда. В качестве заменителя возможно польстёрный пакет собирать из трех пластин каркасного войлока размером 13×157×190 мм. Каждая, пластина должна состоять из четырех спрессованных слоев тонкошерстного войлока, между которыми проложены шерстяная ткань, состоящая из 50 % шерсти и 50 % штапельно-вискозного полотна.  1 – верхний вкладыш; 2 – шпонка; 3 – подвижная пробка; 4 – нижний вкладыш; 5 – корпус польстерного устройства; 6, 7 – оси; 8 – рычаг; 9 – пружина винтовая; 10 – пружинный фиксатор; 11 – крышка; 12 – корпус подшипника; 13 – польстерный пакет; 14 – сливная пробка; 15 – болт. Рисунок 2.2 – Моторно-осевой подшипник. Польстерный пакет 13 закреплен в подвижной коробке 3 с выступанием рабочего торца пакета на 16 ± 1 мм относительно кромки коробки. Коробка для обеспечения ее перемещения без перекосов и заеданий в направляющих корпуса 5 подпружинена четырьмя пластинчатыми пружинами по две снизу и сверху. Каждая пластинчатая пружина одним концом прикреплена к коробке и имеет возможность свободно перемещаться в пазе корпуса коробки при ее деформации. Коробка с польстерным пакетом в направляющих корпуса 5 постоянно поджимается усилием 40-60 Н винтовыми пружинами 9 посредством рычага 8 через окно во вкладыше 4 к шейке оси колесной пары. Рычаг 8 и пружины 9 закреплены осями 7 и б на корпусе 5. Для удержания рычага в поднятом положении при проведении работ, связанных с выемкой польстерного пакета, на ось 7 установлен пружинный фиксатор 10, свободный конец которого выполнен такой длины и конфигурации, что при неопущенном в рабочее положение рычаге 8 он не дает возможности установить крышку 11 на корпус подшипника 12. Масляная ванна корпуса подшипника в нижней части имеет отстойник для конденсата с предохранительной планкой от опускания в него конца фитиля и сливной пробкой 14, а сверху она закрыта через паронитовую прокладку крышкой 11. Заполняется масляная ванна через отверстие в боковой стенке корпуса подшипника осевым маслом Л, 3 и С в зависимости от времени года и местности эксплуатации тепловоза. Чтобы не допустить переполнения маслом корпуса подшипника и перетекания его в кожух тягового редуктора, кромка заправочного отверстия определяет максимальный уровень смазки, соответствующий 6л. Минимальный допустимый уровень смазки контролируется риской на маслоуказателе, закрывающем заправочное отверстие польстерной камеры осевого подшипника. Для дальнейшего совершенствования системы смазывания и повышения работоспособности МОП особенно при эксплуатации локомотивов в районах с низкой окружающей температурой тепловозы оборудованы тяговыми электродвигателями ЭД-118Б, отличающимися от ЭД-118А вкладышами, имеющими заливку баббитом и расточку не 215 мм, а 210 мм, смазкой МОП, колесной парой с осью, оборудованной приводом циркуляционного масляного насоса и уплотнительным устройством повышенной герметичности. В целом КМБ с ЭД-118Б и ЭД-118А взаимозаменяемы на тележках тепловоза. Система смазывания МОП электродвигателя ЭД-118Б. Система (рис. 2.3) представляет собой замкнутый круг циркуляции масла через вкладыши МОП при помощи реверсивного масляного насоса 11. Круг циркуляции масла образован установкой на тяговом электродвигателе 1 единого осевого подшипника 3, который включает в себя две польстерные камеры 15 (по одной для каждого МОП) и в нижней средней части маслосборник 13 вместимостью 35 л, соединенные через МОП системой каналов.  1 – тяговый электродвигатель; 2 – заправочное отверстие; 3 – осевой подшипник; 4 – контрольная пробка; 5 – тяговый редуктор; 6 – сливные пробки с польстерных камер; 7 – крышка; 8 – канал подачи смазки в польстерные камеры; 9 – шестерня; 10 – зубчатое колесо; 11 – насос; 12, 20 – болты; 13 – маслосборник; 14 – прокладки; 15 – польстерные камеры; 16 – польстерное смазывающее устройство; 17 – вкладыш с окном для подачи смазки; 18 – канал отвода смазки из МОП; 19 – корпус польстера. Рисунок 2.3 – Система смазывания МОП электродвигателя ЭД-118Б В маслосборник на крышке установлен шестеренный насос 11, который приводится в действие от оси колесной пары через шестерню 9, выполненную разъемной для монтажа и демонтажа на ось без расформирования колесной пары, и зубчатое колесо 10, установленное на валу насоса. Зацепление зубчатой передачи привода насоса регулируется прокладками 14 крышки 7 и устанавливается с увеличенным боковым зазором до 1,0 мм на компенсацию износа вкладышей МОП в процессе эксплуатации. Шестеренный насос (рис. 2.4) имеет корпус 4, изготовленный из отливки чугуна СЧ-20, в который вставлены шестерни 3 и 2 с числом зубьев 14 каждая, модулем равным 2 мм и шириной венца 14 мм, являющихся рабочими органами подачи масла в систему смазки МОП. Шестерни насоса изготовлены, из стали 40Х и термообработаны до твердости HRC 36.  1 – клапанная коробка; 2, 3 – шестерни; 4 – корпус насоса; 5 – втулка; 6 – шпонка; 7, 8 – винты; 9 – штифт; 10 – сетка (фильтр); 11 – обратный клапан; 12 – болт; 13 – гнездо клапана; 14 – уплотняющее кольцо; 15 – пробка; 16 – приводное зубчатое колесо; 17 – кожух. Рисунок 2.4 – Шестеренный насос К корпусу насоса через штифты 9 и болты 12 прикреплена клапанная коробка 1, также изготовленная из отливки чугуна СЧ-20, в которой размещены обратные шариковые клапаны 11 на всасывание и нагнетание для каждого направления вращения насоса. Всасывание масла насосом из маслосборника осевого подшипника производится через сетку 10. На хвостовик вала-шестерни 3 установлено приводное зубчатое колесо 16, которое находится в зацеплении с шестерней, установленной на оси колесной пары. Приводное зубчатое колесо снизу ограждено кожухом 17 для уменьшения барботажных (вспенивания) потерь, повышения стойкости масла и подачи насоса. Насос шестеренный, реверсивный с приводом от оси колесной пары через зубчатую передачу с соотношением зубьев 48/34. Объемный к.п.д. насоса 0,85, подача 0,133 м3/ч при 745 об/мин и температуре осевого масла 15-30 °С (рис. 2.4). В польстерные камеры вместимостью 5 л каждая установлены польстерные смазывающие устройства 16 (см. рис. 2.4), полностью унифицированные с двигателем ЭД-118А. Камеры левой и правой стороны сообщаются между собой каналом 8 на уровне нижних кромок окон вкладышей 17. При движении тепловоза масло, нагнетаемое насосом по системе каналов в осевом подшипнике, поступает в польстерные камеры, откуда самотеком через окна во вкладышах проникает в зазор между шейкой оси колесной пары и вкладышем и по каналам 18 сливается в маслосборник, замыкая круг циркуляции. В момент трогания и движения до скорости примерно 25 км/ч, когда насос не обеспечивает подачу достаточного количества масла, смазка МОП в основном осуществляется польстерным смазывающим устройством, как на тяговых электродвигателях ЭД-118А. Для уменьшения потерь масла из круга циркуляции и исключения возможности попадания в него смазки тяговой зубчатой передачи, а также влаги и пыли из атмосферы вкладыши выполнены за одно целое с комбинированным контактным лабиринтным уплотнением. Кроме того, в отличие от ЭД-118А вкладыши выполнены биметаллическими с баббитовой заливкой на бронзовой основе для лучшей приработки и во избежание задиров шеек осей колесных пар. Расточка внутренней поверхности вкладышей также производится по гиперболе, но под шейки осей диаметром 210 мм, чтобы сохранить жесткость биметаллических вкладышей на уровне бронзовых вкладышей ЭД-118А. Систему смазывания КМБ заправляют осевым маслом марки Л, 3 или С в зависимости от времени года (примерно 35 л в один КМБ). В северных районах при температуре менее - 35 °С заливается маслом марки С. Масло заливается в польстерные камеры по нижнюю кромку окна вкладыша, а в маслосборник - по кромку заправочного отверстия 2. В процессе эксплуатации работа насоса проверяется через контрольную пробку 4, установленную на польстерной камере. Тяговый редуктор предназначен для повышения вращающего момента, передаваемого колесным парам, обеспечения заданной длительности и конструкционной скоростей движения тепловоза при соответственно выгодной (высокий к.п.д.) и максимальной угловой скоростях ТЭД. Это требование обеспечивается одноступенчатым тяговым редуктором, который состоит из шестерни, упругого зубчатого колеса и кожуха. Основные параметры представлены в табл. 2.2 Зубчатая передача редуктора при опорно-осевом подвешивании ТЭД работает в тяжелых условиях, обусловленными переменными режимами работы и динамическими нагрузками; перекосом зубчатых колес от деформации оси и вала якоря, а также перекосом остова ТЭД вследствие зазоров с МОП, которые в эксплуатации могут достигать 2мм и более. Вследствие тяжелых условий работы редуктора зубчатую передачу самоустанавливающийся зубчатый венец упругого колеса и ведущая шестерня, изготавливаемые из легированных сталей. Шестерня изготовлена из стали 20Х2НЧА. Поверхности зубьев и впадин шестерен цементированы на глубину 1,6-1,9 мм (после шлифовки) и закалены до твердости HRC 59; твердость сердцевины зуба и обода HRC 35. Для повышения изгибной усталостной прочности шестерен исходный профиль впадин зубьев выполнен с выкружками (протуберанцами) и не шлифован. Продольных скосов зубья шестерен не имеют, как на прежних жестких передачах, а влияние перекоса компенсируется самоустанавливающимся зубчатым венцом упругого колеса. После закалки и шлифовки профиль зуба и впадин шестерни подвергается магнитной дефектоскопии. Посадка шестерни производится в нагретом до температуры 170 °С состоянии на конический (конусность 1:10) хвостовик вала якоря ТЭД с осевым натягом 1,3-1,45 мм. Перед насадкой шестерни на вал, сопрягаемые их посадочные поверхности проверяют на прилегание по краске (прилегание, должно быть не менее 75 %). Для съема шестерни гидрораспрессовкой на торце вала ТЭД предусмотрено отверстие с резьбой с выходом на сопрягаемую посадочную поверхность под установку специального ручного гидропресса. На валу ТЭД шестерня от сползания с конуса в нагретом состоянии дополнительно закреплена гайкой с моментом затяжки 500 H • м и законтрена отгибочной шайбой. Зубчатое колесо (рис. 2.5) имеет зубчатый венец 4, который через упругие элементы 23 и 24 (по восемь каждого) посредством тарелок 17, призонных втулок 2, болтов 9 и гаек 1 соединен со ступицей 18 и жестко сцентрован через ролики 8 по сферической поверхности ступицы. Момент затяжки болтов крепления тарелок к ступице 80-90 Н • м. Собранное зубчатое колесо через ступицу насажено на ось колесной пары с натягом 0,16-0,22 мм. Зубчатый венец изготовлен из стали 45ХН с поверхностной закалкой токами высокой частоты по рабочий поверхностям зуба (секторная) с последующим отпуском и обязательным упрочнением впадин накатыванием роликами без последующего их шлифования. Качественные показатели упрочнения зубьев венца следующие: толщина закаленного слоя после шлифовки 4±1 мм; твердость закаленной поверхности HRC 51,5±3; твердость сердцевины зуба не менее HВ 255; твердость накатанной поверхности впадины и переходной зоны от закаленного слоя выше исходной на 10 %. Окончательно готовый венец подвергается магнитной дефектоскопии. Упругие элементы для получения нелинейной характеристики тангенциальной жесткости зубчатого колеса выполнены разной жесткости двух типов. Восемь элементов 24 (малой жесткости) имеют жесткость (1250-1350)• 10' Н/м и установлены в отверстия (диаметром 70 мм) тарелок и зубчатого венца по скользящей посадке. Они состоят из пальца 20, на наружную профильную поверхность которого насажены резиновые амортизаторы 21 и 22, предварительно вставленные в металлические втулки 3, 5 и 6. Втулки 3 и 6 выполнены с ограничительными буртами, препятствующими одностороннему свободному осевому перемещению по ним венца. Поэтому на каждой стороне зубчатого венца установлено по четыре сформированных упругих элемента 24. Упругие элементы в тарелках и венце закреплены стопорными пружинными кольцами 19. Восемь упругих элементов 23 имеют большую жесткость, равную (4500 - 5000) • 103 Н/м. Они установлены в отверстия тарелок по скользящей посадке, а в отверстия венца - с радиальным зазором 4 мм. Упругий элемент 23 также представляет собой профильный палец 13, на концы которого напрессованы резиновые амортизаторы 15, предварительно вставленные в металлические втулки 14 и 16. Для предотвращения сползания втулка 14 имеет ограничительный бурт и проточку, а втулка 16 - две проточки под установку стопорных пружинных колец 19. Необрезиненная поверхность пальца выполнена бочкообразной (радиусом 270 мм). | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||