Дипломная работа по колесно-моторному блоку тепловоза ТЭМ-18ДМ. Диплом. Перед локомотивным депо стоят следующие задачи

Скачать 1.19 Mb. Скачать 1.19 Mb.

|

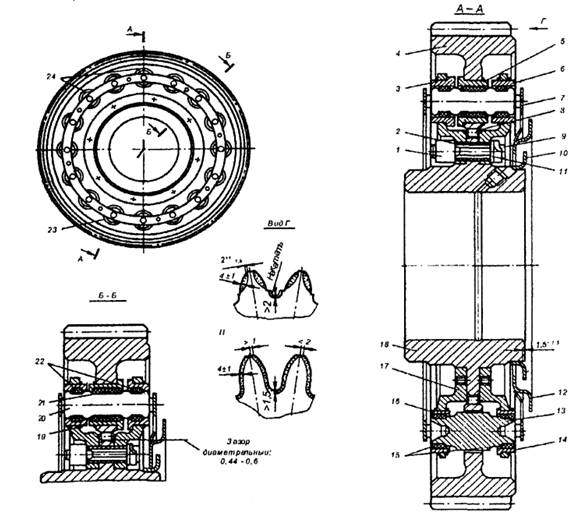

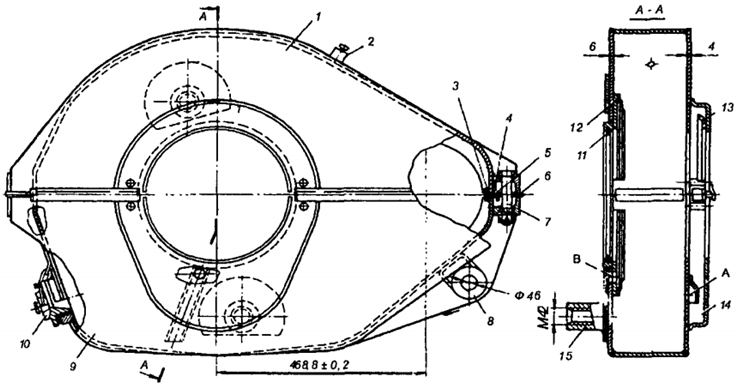

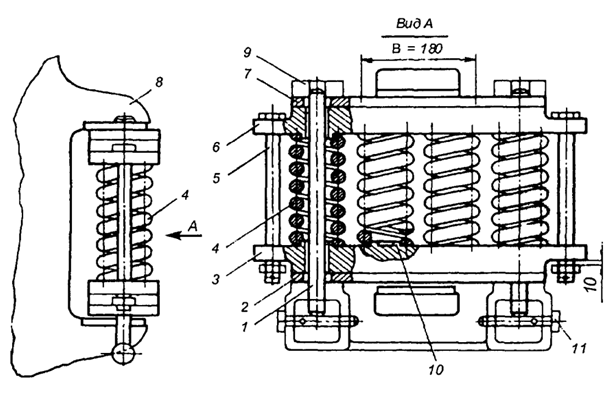

1 – гайка; 2 – призонные втулки; 3, 4, 5, 14, 16 – втулки; 4 – зубчатый венец; 7 – ограничительное кольцо; 8 – ролик; 9 – болт; 10 – отражательное кольцо; 11 – шайба; 12 – полукольцо; 13, 20 – пальцы; 15, 21, 22 – амортизаторы; 17 – тарелка; 18 – ступица; 19 – пружинное кольцо; 23, 24 – упругие элементы. Рисунок 2.5 – зубчатое колесо. Все резиновые амортизаторы упругих элементов изготовлены из маслобензостойкой резины марки В14 по ТУ 38-005. 295-77 с твердостью 70-80 условных единиц. Формирование упругих элементов производится способом запрессовки резиновых амортизаторов в металлическую арматуру, при этом посадочные поверхности предварительно смазывают смесью из 30 % касторового масла и 70 % этилового спирта. Сформированные упругие элементы для стабилизации сцепления резины с металлом выдерживают в течение 10 суток при температуре 15-30 °С без нагружения и доступа света. При сборке упругого зубчатого колеса между венцом и ступицей устанавливают без сепаратора 90 роликов 8 размером 15×25 мм, которые обеспечивают относительное поворачивание венца и ступицы через тело качения, жесткую их центровку и раз грузку упругих элементов от радиальных усилий в зубчатом зацеплении тяговой передачи. Для возможности самоустановки зубчатого венца поверхность ступицы под ролики выполнена радиусом 300 мм и упругие элементы сформированы с зазором до 5 мм между ограничительными буртами втулок. Поверхности венца и ступицы под роликами термообработаны до твердости HRC 48. Полость размещения роликов заполнена пластичной смазкой. Для предотвращения выпадания пальцев 20 и 13 с наружных сторон тарелок приклепаны ограничительные кольца 7. Тарелки, втулки и пальцы изготовлены из стали 45 или 38ХС и термообработаны до твердости НВ 255-302 для повышения износостойкости гнезд под упругие элементы. Передача вращающего, момента зубчатым колесом, имеющим упругие элементы разной жесткости двух типов, осуществляется как бы в два этапа: сначала при малом вращающем моменте в работу вступают упругие элементы 24 с меньшей жесткостью, а затем с увеличением вращающего момента (при трогании) венец поворачивается и при угле поворота примерно 1° вступают в работу более жесткие элементы 23. Таким образом, обеспечивается требуемая нелинейная характеристика тангенциальной жесткости упругого зубчатого колеса. Для осмотра состояния деталей упругого зубчатого колеса при ремонтах, а также для замены упругих элементов предусмотрена возможность полной его разборки без расформирования колесной пары. Разборка производится в сторону противоположного колесного центра. Применение в тяговом редукторе упругого зубчатого колеса позволило снизить на 40-50 % динамические нагрузки, возникающие в зацеплении при движении тепловоза, и за счет этого снизить повреждаемость тяговых двигателей, кожухов, а также примерно в 2 раза повысить долговечность шестерен и зубчатых колес. Для создания масляной ванны и предохранения зубчатых колес и шестерен от песка, пыли и других абразивных материалов тяговые зубчатые передачи закрыты кожухом. Кожух тягового редуктора (рис. 2.6) состоит из двух разъемных сварной конструкции половин: верхней 1 и нижней 9 с линией разъема по центрам шестерни и зубчатого колеса. Между верхней и нижней половинами кожуха для уплотнения разъема по всему периметру в паз, образованный приваренными изнутри и снаружи верхней половины кожуха накладками 3 и 4, уложена уплотнительная резиновая трубка 5 размером 6×4 мм. Обе половины скреплены четырьмя болтами 7 через прокладки 6 толщиной, обеспечивающей установку уплотнительной трубки по разъему с натягом.  1,9 – верхняя и нижняя половины кожуха; 2 – сапун; 3,4 – накладки; 5 – уплотнительная резиновая трубка; 6 – прокладка; 7 – болт; 8, 15 – бонки; 10 – пробка; 11 – войлочное полукольцо; 12 – полукольцо; 13 – отражательное полукольцо; 14 – расширительный короб. Рисунок 2.6 – Кожух тягового редуктора. Кожух центрирован горловиной по бурту вкладыша МОП и жестко прикреплен к корпусу ТЭД в трех точках болтами М42 через две бонки 15, приваренные к несущей боковой стенке вблизи центра зубчатого колеса для восприятия основной массы кожуха, и бонку 8, приваренную к листу и обечайке, чтобы обеспечить правильную установку кожуха относительно зубчатого колеса. С помощью прокладок, устанавливаемых под бонки крепления, регулируют зазор, который должен быть не менее 8 мм, между торцами зубчатого колеса и стенками кожуха, а также радиальный, не менее 1,5 мм, зазор между ступицей колесного центра и горловиной кожуха, необходимый для изменения его вследствие износа МОП в процессе эксплуатации. Момент затяжки болтов должен быть 1400-1600 Н • м. Уплотнение кожуха от внешней среды в месте соприкосновения горловины с буртом вкладыша МОП создается войлочными полукольцами 11, уложенными в пазы горловины, а по отверстию монтажа ведущей шестерни - установкой с натягом войлочного кольца между стенкой кожуха и подшипниковым щитом ТЭД. По оси уплотнение кожуха выполнено бесконтактным с дополнительным расширительным коробом 14, который имеет отражательное полукольцо 13 и в нижней части отверстие А для возврата проникшей смазки снова в полость кожуха. Герметичность сварных соединений кожуха проверяют керосином. Особое внимание уделяется уплотнению между кожухом и МОП, так как в них смазки разные и смешивание их резко снижает работоспособность рассматриваемых узлов и особенно польстерного устройства смазывания МОП из-за замасливания фитилей вязкой смазкой зубчатой передачи. Это уплотнение выполнено бесконтактным лабиринтно-кольцевым, образованным отбойным кольцом на ступице зубчатого колеса и желобом, который удерживается полукольцами 12 (по одному на каждой половине), приваренными внутри на несущей боковине кожуха. В нижней части полукольца 12 имеется отверстие В, которое служит для отвода проникшей через уплотнение осевой или зубчатой передачи смазки за пределы кожуха. Зубчатая передача тягового редуктора смазывается способом окунания, при котором зубчатое колесо захватывает смазку из нижней части кожуха и подает на рабочую часть зацепления с зуб зубьями шестерни. В нижнюю половину кожуха заливают 5 кг смазки СТП-3.ТУ.38.УССР. 201. 130-81 . При этом, зубья колеса погружают в масло, не превышая окружности впадин, которое благодаря своим высоким показателям вязкости создает на поверхности зубьев непрерывный стабильный смазочный слой и в то же время стекает в нижнюю часть кожуха. Смазка СТП-3 зубчатой передачи тягового редуктора, как показал опыт эксплуатации, обладает хорошей влагостойкостью и устойчивостью к окислению, имеет высокий показатель вязкости и удовлетворительные смазывающие качества при низких температурах (-50 °C). Для предупреждения повышения давления газов в кожухе на его верхней половине установлен сапун 2, соединяющий полость с атмосферой. В эксплуатации контроль уровня смазки, осмотр зубьев колеса и дозаправку смазки производят через горловину, закрытую пробкой 10 с резьбой Уровень смазки ограничивается нижним краем заправочной горловины. Подвешивание ТЭД (рис. 2.7) на раму тележки выполнено упругим и так, чтобы можно было полностью опустить КМБ и выкатить его из-под тепловоза без выкатки тележки. Такое подвешивание называют обычно траверсным. Траверсное подвешивание состоит из нижней 3 и верхней 6 балочек с приваренными к ним накладками 2 и 7 из стали 20Х, цементированных и закаленных до твёрдости HRC 50, между которыми расположены четыре пружины 4, изготовленные из прутка пружинной стали 60С2 диаметром 21 мм. Пружины комплекта для обеспечения требуемого натяга по высоте распределяются на три группы: 191-189 мм - 1-я группа; 189-187 - 2-я группа; 187-185 мм - 3-я группа. В комплекте устанавливают четыре пружины 2-й группы или по две пружины 1-й и 3-й групп; пружины 1-й группы устанавливают крайними. Траверсу, предварительно затянутую усилием около 40-50 кН при помощи стяжных болтов 5, устанавливают между четырьмя опорными приливами кронштейна 9 поперечной балки рамы тележки и закрепляют от выпадания из кронштейна направляющими стержнями 1, пропущенными в отверстие кронштейна 9 и балочек 3 и 6 траверсы. Направляющие стержни удерживаются от выпадания снизу валиками 11, закрепленными в кронштейне рамы тележки. Установка КМБ на тележку производится при повернутом двигателе примерно на 30° к горизонтали путем опускания рамы тележки и подъема КМБ для заведения опоры (носика) двигателя на траверсу, установленную на раме тележки. После установки ТЭД отпускают стяжные болты, создавая зазор 10мм между гайками и их опорными поверхностями. При этом, траверса устанавливается с натягом в кронштейне тележки и с незначительным зазором в опоре двигателя для обеспечения поперечных и продольных перемещений КМБ, которые возникают при движении тепловоза.  1 – направляющий стержень; 2, 7 – накладки; 3, 6 – нижняя и верхняя балочки; 4 – пружина; 5 – стяжной болт; 8 – тяговый электродвигатель; 9 – кронштейн рамы тележки; 10 – трубчатый выступ; 11 – валик; В – рабочая поверхность накладки. Рисунок 2.7 – Подвешивание ТЭД Упругая пружина траверсная подвеска ТЭД смягчает удары, передаваемые на раму тележки при колебаниях КМБ во время движения. Пружины подвески рассчитаны так, чтобы при развитии наибольшей силы тяги между витками оставался зазор. Однако при движении тепловоза КМБ совершает колебания, которые могут быть особенно интенсивными при боксовании вплоть до полной осадки пружин. Это вызывает отрыв от поверхности контакта и большие ударные нагрузки, которые передаются на узлы подвешивания ТЭД. Кроме того, опорная часть двигателя при движении перемещается по балочкам траверсы (особенно средней колесной пары тележки) как в продольном, так и в поперечном направлениях. Все это вызывает интенсивный износ трущихся деталей, которые после пробега 400 тыс. км подлежат периодической замене или восстановительному ремонту. После очистки в специальной моечной машине, детали моторно-осевых подшипников, зубчатой передачи и пружинной подвески тяговых двигателей осматривают для выявления износа и дефектов. Наиболее частым повреждением в эксплуатации моторно-осевых подшипников и оси колесной пары является задир, особенно в зимнее время, в результате увлажнения смазки за счет конденсации влаги воздуха и попадания воды и снега в шапки моторно-осевых подшипников. В моторно-осевых подшипниках происходит износ и загрязнение подбивки или фитильного устройства в польстерах, увеличение зазора «на масло» вследствие износа вкладышей и ослабление их крепления, уменьшение натяга и др. В кожухах зубчатой передачи возникают трещины по сварке, в стенках и днищах, пробоины и вмятины, утечки смазки через уплотнение по плоскости разъема. Для разборки колесно-моторный блок устанавливают на подставку колесной парой вверх, снимают уплотнительное кольцо, сдвигают колесную пару влево (от тягового редуктора) и измеряют щупом разбег тягового двигателя на оси колесной пары по величине зазора между торцом вкладышей и центром колесной пары. Отворачивают болты и снимают кожух тягового редуктора, освобождают крепление крышек и снимают их вместе с верхними вкладышами. Колесную пару зачаливают краном и вынимают из нижних вкладышей. Из горловины остова тягового двигателя вынимают нижние вкладыши; крышки моторно-осевых подшипников с прокладками закрепляют к остову ранее снятыми болтами. Отворачивают торцовую гайку с хвостовика вала якоря тягового двигателя и гидравлическим съемником спрессовывают зубчатое колесо, после чего гайку с шайбой наворачивают на вал. При осмотре малых зубчатых колес их зубья проверяют магнитным дефектоскопом. Колеса с трещинами, износом зубьев по толщине более 3 мм, измеренным универсальным зубомером по делительной окружности, или с износом до верхней грани зуба, вмятинами, раковинами, отколами и выкрашиванием (более 15 мм от торцов) более чем на 10% поверхности заменяют. При замене новое зубчатое колесо притирают по конусу вала тягового электродвигателя так, чтобы прилегание конусных поверхностей, проверенное по краске, составляло не менее 70% всей площади. Для обеспечения надежной посадки зубчатого колеса на вал, расстояние от внутренней кромки в выточке колеса до торца вала тягового двигателя при плотной посадке холодного зубчатого колеса должно быть 1,5 мм. На зубчатое колесо надевают приспособление для ограничения продвижения его по валу при посадке и устанавливают зазор между штифтом микрометрического винта и торцом вала электродвигателя в пределах 1,1-1,35 мм. Зубчатое колесо нагревают в масле или индукционным нагревателем до температуры 120-160°C. Конус вала и нагретое колесо протирают чистой салфеткой и колесо с надетым на него приспособлением резким толчком насаживают на вал электродвигателя до упора микрометрического винта в торец вала, после чего на вал наворачивают гайку со стопорной шайбой. Упругое зубчатое колесо разбирают для проверки состояния резиновых, металлических втулок и пальцев упругих элементов, отверстий в тарелках, роликов, втулок, призонных болтов и стопорных пружинных колец. Для разборки проверяют положение деталей и наличие меток спаренности, отворачивают гайки и вынимают призонные болты, снимают стопорные кольца с наружных сторон тарелок, четырьмя технологическими болтами отжимают внутреннюю тарелку со ступицы и навешивают ее на среднюю часть оси. Затем снимают стопорные кольца со втулок, расположенных между зубчатым венцом и снятой тарелкой, вывешивают зубчатый венец на тросе каната и, слегка покачивая, выбирают все ролики (90 шт.), снимают зубчатый венец, сдвигают его к средней части оси и вынимают все упругие элементы. Наружную тарелку и призонные втулки снимают только в случае их замены или ремонта. При обнаружении трещин в любой части венца его заменяют при переформировании колесной пары. При осмотре упругих элементов обращают внимание на состояние резиновых и металлических втулок. В случае выворачивания резиновых втулок на пальцах или в стальных втулках, надрывов, потери натяга, расслоения, растрескивания или выползания резины из стальных втулок упругие элементы заменяют. Старогодные (без трещин) комплектные вкладыши подшипников с изношенными бортами, увеличенным отверстием сверх допустимого размера или с изношенной поверхностью могут быть восстановлены одним из следующих способов: наплавкой бронзовым электродом ОЦС 4-4-17 внутренней поверхности вкладышей и поверхности бортов; электролитическим омеднением или наплавкой наружной поверхности; обжатием вкладышей под прессом и заливкой их наружной поверхности и бортов алюминием или цинко-алюминиевым сплавом ЦАМ 9-1,5. При монтаже новых моторно-осевых подшипников между их крышками и остовом электродвигателя устанавливают регулировочные прокладки толщиной 0,35 мм. При необходимости при техническом обслуживании ТО-3 и текущих ремонтах ТР-1 и ТР-2 для уменьшения зазора «на масло» и увеличения натяга в постелях остова без выкатки тяговых электродвигателей уменьшают толщину прокладок не менее 0,1 мм и опиливают торцы вкладышей по плоскости их разъема. Разбег тягового электродвигателя на оси колесной пары в пределах 1-2,6 мм восстанавливают электродуговой наплавкой и обработкой торцов бортов вкладышей, при этом несовпадение торцов зубьев зубчатых колес тягового редуктора допускается до 3 мм. Во избежание перегрева и коробления вкладыш при электродуговой наплавке погружают в воду так, чтобы его тело возвышалось над водой не более чем на 10-15 мм. Кожух тягового редуктора после разборки и очистки осматривают для выявления трещин, вмятин и пробоин. Трещины в сварочных швах кожуха заваривают электродами Э42А или газовой сваркой с предварительной вырубкой старого шва и зачисткой мест под сварку. После сварочных работ плотность кожуха проверяют наливом керосина на 10-15 мин, при этом течь не допускается. Болты крепления половин кожуха и гайки, имеющие трещины или сорванные нитки резьбы, заменяют. В крышках моторно-осевых подшипников заменяют подбивку. Для этого чистую и сухую шерстяную пряжу в количестве 1,2 кг и войлочную прокладку пропитывают в осевом масле в течение 24 ч и закладывают в полость крышки. Для предотвращения попадания частиц пряжи между шейкой оси и вкладышем подшипника, а также предохранения пряжи от износа между шейкой оси и пряжей закладывают прокладку (подушку) из технического войлока, нарезанную полосками. В тяговых электродвигателях с польстерной системой смазки устанавливают и закрепляют польстерные пакеты из каркасного войлока или из войлочных пластин и хлопчатобумажных фитилей. Общая сборка. Для сборки колесно-моторного блока тяговый электродвигатель устанавливают на подставку постелями моторно-осевых подшипников вверх. В постели укладывают на свои места по маркировке шпонки, подогнанные по месту внутренние вкладыши, краном помещают на них колесную пару, пригоняют шабровкой по месту горловину и укладывают наружные вкладыши, ставят прокладки и закрепляют крышки моторно-осевых подшипников в сборе. После монтажа и крепления крышек проверяют зазор «на масло» в подшипниках, разбег электродвигателя на оси колесной пары, боковой зазор между зубьями зубчатой передачи, который у новых зубчатых колес должен быть в пределах 0,3 – 0,9 мм, а при выпуске из текущего ремонта ТР-3 допускается до 0,6 мм. После регулировки и установки необходимых зазоров закрепляют кожух тягового редуктора так, чтобы он не задевал зубчатых колес и ось колесной пары. Необходимую регулировку делают шайбами между остовом электродвигателя и бобышками кожуха. Закрепляют на место уплотнения бортов моторно-осевого подшипника (противоположного от кожуха). После сборки колесная пара должна вращаться свободно от руки. Колесно-моторный блок в сборе устанавливают на подставке в рабочее положение, кожух тягового редуктора заправляют смазкой марки СТП, а в крышки моторно-осевых подшипников – осевое масло до необходимого уровня. 3. Составление плана по труду участка ремонта колесно-моторного блока 3.1. Определение годового фонда заработной платы участка ремонта колесно-моторного блока Заработную плату рассчитываем на основании минимальной заработной платы ОАО «РЖД» с учетом отраслевой тарифной сетки, на примере слесаря по ремонту подвижного состава 6 разряда Заработную плату рассчитываем по формуле: Зпл = Зт+Дпр+Др.к , (3.1) где Зт− заработная плата по тарифу, рубли; Зпл – заработная плата, рублей; Дпр − 30% премиальная доплата в размере, рубли; Дрк − 30% доплата по районному коэффициенту в размере, рубли. Зарплату по тарифу определяем по формуле: Зт = Тст∙Тот, (3.2) где Тст− тарифная ставка, рубли; Тотр = 164,5 ˗ отработанное время, часы. Тарифную ставку определяем по формуле: Тст = |