план. Планкоспект

Скачать 2.78 Mb. Скачать 2.78 Mb.

|

|

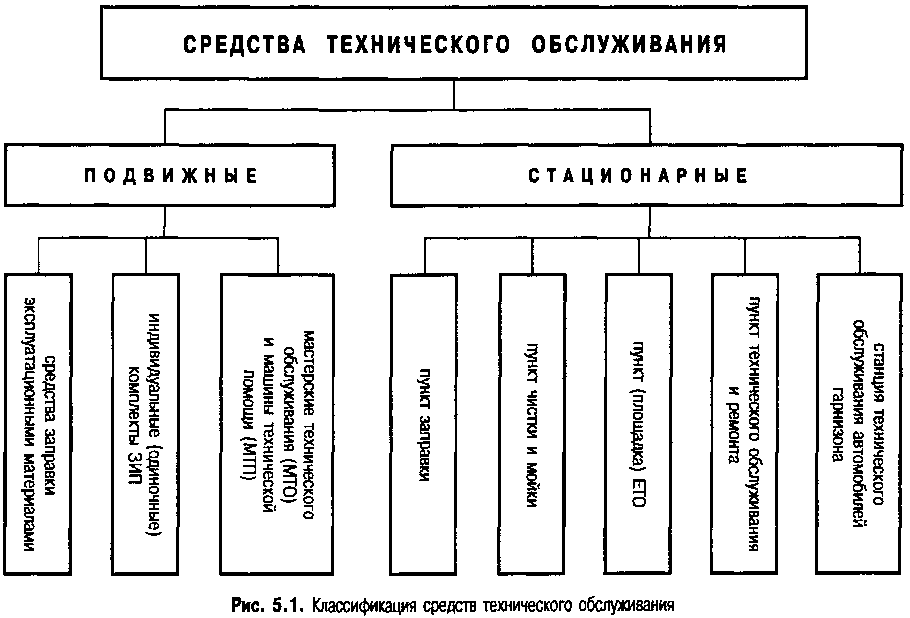

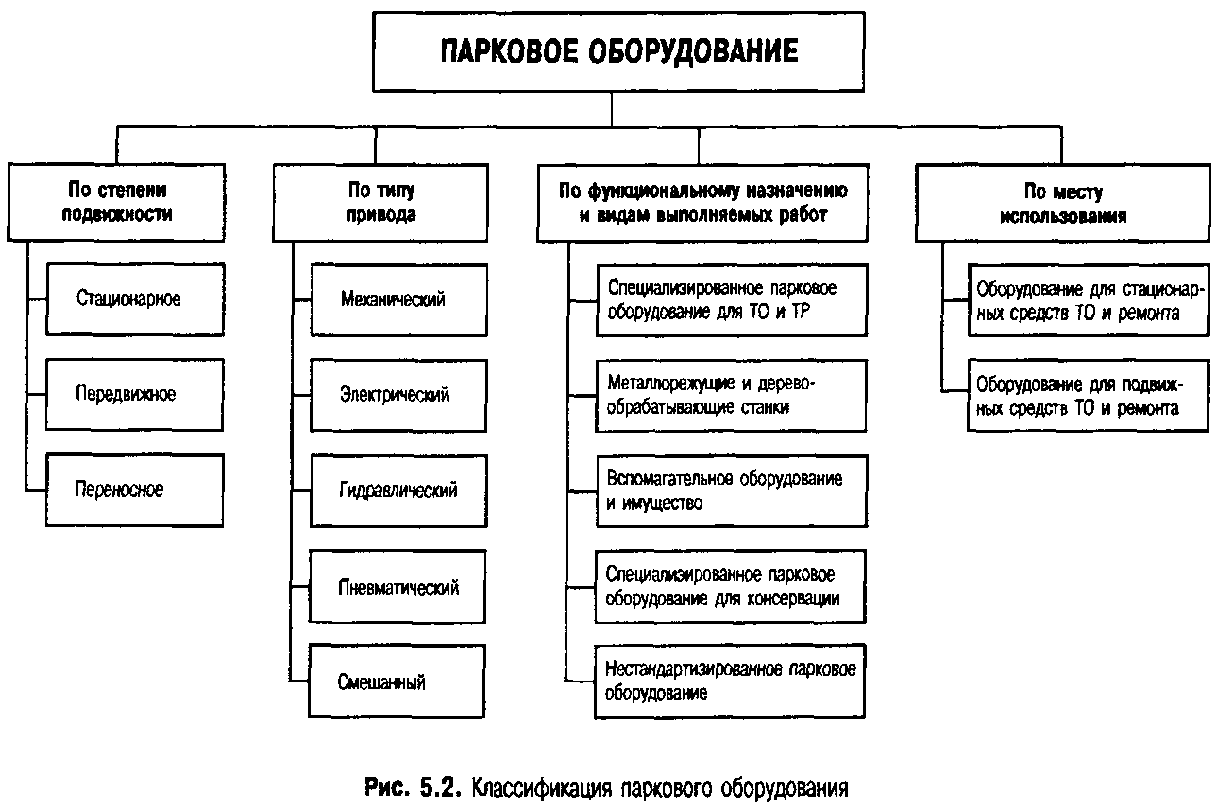

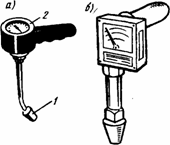

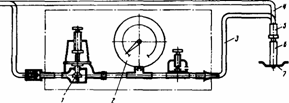

Учет выполненных технических обслуживаний в воинской части (кроме ЕТО) ведется в следующих документах: в паспорте (формуляре) машины; в книге учета ремонта (обслуживания, обработки) вооружения, техники и имущества (ф.36); в месячном плане эксплуатации и ремонта автомобильной техники воинской части; в плане-графике технического обслуживания и ремонта машин воинской части. 4. Перечень и основное содержание инструкций и руководств по техническому обслуживанию. К эксплуатационным документам относят текстовые, графические и мультимедийные конструкторские документы, которые в отдельности или в совокупности дают возможность ознакомления с изделием и определяют правила его эксплуатации. В ЭД на изделие включают в необходимых объемах сведения об изделии в целом и составных частях, установленных на изделии к моменту поставки его заказчику (потребителю). ЭД на составные части изделия допускается включать в состав ЭД на изделие по согласованию с заказчиком (при наличии), при этом в ЭД на изделие не повторяют содержание документов на его составные части. Описание и правила эксплуатации составных частей, в том числе покупных изделий, должны быть, как правило, включены в соответствующие ЭД на изделие в качестве их самостоятельных разделов, подразделов и пунктов. В ЭД дают ссылки только на документы, включенные в ведомость эксплуатационных документов для данного изделия. При указании сведений об изделии и (или) материале, изготовленных по стандартам или техническим условиям, в ЭД указывают обозначение соответствующих стандартов или технических условий. В зависимости от особенностей изделия, объема сведений по нему и условий эксплуатации допускается: разделять документ на части в соответствии с ГОСТ 2.105; разрабатывать объединенные ЭД (допускается выпускать на изделие один ЭД). Объединенному ЭД присваивают наименование и код вышестоящего документа, приведенного в таблице 2. Степень деления ЭД на части, разделы, подразделы и пункты определяет разработчик изделия в зависимости от объема помещаемых в ЭД сведений. Допускается отдельные части, разделы и подразделы ЭД объединять или исключать, а также вводить новые. На конструктивно простейшие изделия, объем сведений по которым незначителен, ЭД допускается не составлять, а необходимые сведения размещать (маркировать) на самом изделии или на фирменной табличке, прикрепляемой к нему. Специальные требования, относящиеся к использованию по назначению, техническому обслуживанию, текущему ремонту, хранению, транспортированию и утилизации, для удобства использования допускается оформлять в виде самостоятельных частей ЭД, приложений к ним или специальных инструкций. В качестве самостоятельных частей и приложений к документам, указанным в таблице 2, как правило, выполняют: памятки по обращению с изделием; специальные формуляры (например, формуляр шумности, по аварийно-спасательному обеспечению); ведомости (например, ведомости размещения ЗИП, имущества); нормировочные документы (например, нормы времени, трудоемкости выполнения отдельных работ); сервисные книжки по обслуживанию изделия, гарантийные талоны; спецификации комплектов специального назначения. В качестве специальных инструкций, как правило, выполняют: инструкции для отдельных специалистов обслуживающего персонала; инструкции по мерам безопасности; инструкции по проверке специальных контрольно-измерительных приборов и оборудования; инструкции по проведению специальных работ, проверок и испытаний изделий на промежуточных пунктах (базах, складах); инструкции по утилизации, инструкции по переводу изделия в категорию утилизируемого; инструкции по защите информации и др. Для изделий, разрабатываемых по заказу Министерства обороны, номенклатура, структура и содержание приложений и специальных инструкций должны быть согласованы с заказчиком (представительством заказчика). Эти документы следует включать в ВЭ. В качестве ЭД или в составе их для изделий единичного производства допускается использовать конструкторские документы, предусмотренные ГОСТ 2.102-68, перечень которых согласовывают с заказчиком. Эти документы включают в ВЭ. Руководство по эксплуатации. Документ, содержащий сведения о конструкции, принципе действия, характеристиках (свойствах) изделия, его составных частях и указания, необходимые для правильной и безопасной эксплуатации изделия (использования по назначению, технического обслуживания, текущего ремонта, хранения и транспортирования) и оценок его технического состояния при определении необходимости отправки его в ремонт, а также сведения по утилизации изделия и его составных частей Инструкция по монтажу, пуску, регулированию и обкатке изделия. Документ, содержащий сведения, необходимые для монтажа, наладки, пуска, регулирования, обкатки и сдачи изделия и его составных частей в эксплуатацию на месте его применения Формуляр. Документ, содержащий сведения, удостоверяющие гарантии изготовителя, значения основных параметров и характеристик (свойств) изделия, сведения, отражающие техническое состояние данного изделия, сведения о сертификации и утилизации изделия, а также сведения, которые вносят в период его эксплуатации (длительность и условия работы, техническое обслуживание, ремонт и другие данные) Паспорт. Документ, содержащий сведения, удостоверяющие гарантии изготовителя, значения основных параметров и характеристик (свойств) изделия, а также сведения о сертификации и утилизации изделия Этикетка. Документ, содержащий гарантии изготовителя, значения основных параметров и характеристик (свойств) изделия, сведения о сертификации изделия Каталог деталей и сборочных единиц. Документ, содержащий перечень деталей и сборочных единиц изделия с иллюстрациями и сведения об их количестве, расположении в изделии, взаимозаменяемости, конструктивных особенностях, материалах и др. Нормы расхода запасных частей. Документ, содержащий номенклатуру запасных частей изделия и их количество, расходуемое на нормируемое количество изделий за период их эксплуатации Нормы расхода материалов. Документ, содержащий номенклатуру материалов и их количество, расходуемое на нормированное количество изделий за период их эксплуатации Ведомость комплекта запасных частей, инструмента и принадлежностей. Документ, содержащий номенклатуру, назначение, количество и места укладки запасных частей, инструментов, принадлежностей и материалов, расходуемых за срок службы изделия Учебно-технические плакаты. Документы, содержащие сведения о конструкции изделия, принципах действия, приемах использования, техническом обслуживании, областях технических знаний с необходимыми иллюстрациями Инструкции эксплуатационные специальные. Документы, содержащие специальные требования, относящиеся к использованию по назначению, техническому обслуживанию, текущему ремонту, хранению, транспортированию и утилизации, оформленные в виде самостоятельных частей ЭД или в виде приложений к ним. Ведомость эксплуатационных документов. Документ, устанавливающий комплект эксплуатационных документов и места укладки документов, поставляемых с изделием или отдельно от него Занятия 2. Выполнение технического обслуживания № 1 в ПТОР части автомобиля КамАЗ-4310. Устранение неисправностей, выявленных в процессе обслуживания машин. 1. Выполнение технического обслуживания № 1 в ПТОР части автомобиля КамАЗ-4310. Устранение неисправностей, выявленных в процессе обслуживания машин. Периодичность ТО-1: 1200-1600 км. Пост механика-регулировщика. 1. Осмотреть автомобиль и проверить: состояние стекол кабины, облицовки, бортов платформы, номерных и опознавательных знаков, окраски; состояние и крепление зеркал. Исправность механизмов дверей, запоров, уплотнение стекол и дверей, действие запорного механизма и упорно-ограничительного устройства кабины. Действие стеклоочистителей, устройства для обмыва ветрового стекла, системы вентиляции. 2. Проверить герметичность привода выключения сцепления, воздухопроводов пневмосистемы управления делителем передач, соединений и шлангов гидроусилителя рулевого управления, трубопроводов и шлангов тормозной системы. 3. Проверить свободный ход педали сцепления. 4. Проверить ход штока тормозных камер. Работу выполнять совместно с автослесарем. Ход штока тормозной камеры должен быть 15-25 мм. Регулировать ход штока вращением оси червяка регулировочного рычага (частичная регулировка). При этом следует устанавливать наименьший ход штока тормозной камеры (около 15 мм). После регулировки убедиться, что при включении и выключении подачи воздуха штока тормозных камер перемещаются быстро без заедания. 5. Проверить исправность и параметры основных управляющих аппаратов тормозного привода автомобиля по контрольным выводам. 6. Проверить состояние и натяжение приводных ремней на двигателе. 7. Проверить: легкость пуска и работу двигателя при различной частоте вращения коленчатого вала, работу компрессора и регулятора давления, действие системы отопления, устройства для обдува и обогрева ветрового стекла, пускового подогревателя (в зимнее время). 8. Проверить угол свободного поворота рулевого колеса. Пост водителя (механика-водителя). 1. Обслужить воздушный фильтр двигателя: - отсоединить от патрубков и магистраль отсоса пыли и воздухопроводы; - снять крышку фильтра; - отвернуть гайку и вынуть фильтрующий элемент. Снять корпус воздушного фильтра; - промыть и продуть сжатым воздухом корпус фильтра; - обслужить бумажный фильтрующий элемент, для чего необходимо: при наличии на картоне элемента пыли без копоти или сажи обдуть его сухим сжатым воздухом до полного удаления пыли; при наличии на картоне копоти, масла, топлива, если обдув сжатым воздухом неэффективен, промыть элемент; - проверить состояние фильтрующего элемента; - собрать фильтр в последовательности, обратной разборке. 2. Проверить: состояние шин и давление воздуха в них; крепление колес. Давление воздуха в шинах должно быть: передних – 3 кгс/см2 , остальных – 3,5 кгс/см2. 3. Через одно ТО-1: заменить фильтрующие элементы масляного фильтра; обслужить фильтр центробежной очистки масла: - отвернуть гайку и снять колпак фильтра; - повернуть ротор вокруг оси так, чтобы стопорные пальцы вошли в отверстия ротора. Отвернуть гайку крепления колпака ротора и снять колпак; - очистить колпак ротора от отложений и промыть колпаки дизельным топливом; - проверить состояние прокладки колпака фильтра; - собрать фильтр в последовательности, обратной разборке; - проверить работу фильтра центробежной очистки на слух на прогретом двигателе; 4. Слить отстой из корпусов фильтров грубой и тонкой очистки топлива. 5. Пустить и прогреть двигатель. Проверить: показания контрольно-измерительных приборов и действие сигнальных ламп; действие привода жалюзи; состояние и действие привода ручного управления подачей топлива и останова двигателя; герметичность систем питания, смазки и охлаждения двигателя. Слить конденсат из воздушных баллонов пневматического привода тормозов. Сливать конденсат из воздушного баллонов при наличии сжатого воздуха в системе. Краники слива конденсата открывать при легком нажатии на шток и отведении штока в любую сторону. При отпускании штока краники автоматически закрываются. Недопустимо тянуть за шток вниз, так как это может привести к разрушению клапанов краника. 6. Оказать помощь механику-регулировщику в проверке рулевого управления. 7. Проверить полноту индивидуального комплекта ЗИП согласно табелю укомплектования, его исправность и крепление. Пост смазчика. 1. Смазать: Шарниры поперечной рулевой тяги, шарниры продольной рулевой тяги, шкворни поворотных кулаков, пальцы передних рессор, шлицевые соединения регулировочных рычагов рабочего тормоза, опору вала вилки выключения сцепления. (Смазать через масленку до появления свежей смазки из зазора). 2. Проверить уровень масла (жидкости): - В двигателе (через одно ТО-1 сменить) Дозаправить (заправить) масло до метки «В» на указателе уровня масла. - В бачке насоса гидроусилителя рулевого управления. Масло Р долить, масло АУ (АУп) сменить. При проверке уровня масла двигатель должен работать на малой частоте вращения, а передние колеса установлены для движения прямо. Уровень масла должен быть между метками указателя. - В коробке передач. Уровень масла должен быть по верхнюю метку указателя масла. - В бачке главного цилиндра привода выключения сцепления. Пост автоэлектрика. 1. Проверить технического состояние аккумуляторных батарей: - Очистить аккумуляторные батареи от пыли и грязи и следов электролита. - Вывернуть пробки и прочистить вентиляционные отверстия. - Проверить крепление и надежность контактов наконечников проводов и выводами батарей - Проверить уровень электролита в аккумуляторах батарей - Очистить от окислов и смазать неконтактные поверхности наконечников проводов, выводов батарей и межэлементные перемычки. - Проверить плотность электролита в аккумуляторах. Плотность электролита для центрального района 1,27 г/см2 2. Проверить действие: фар, подфарников, задних фонарей, указателей поворота, боковых повторителей указателей поворота, сигнала торможения, ламп щитка приборов, выключателя аккумуляторных батарей, звукового сигнала. Пост автослесаря. 1. Проверить герметичность соединений промежуточного и заднего мостов. Оказать помощь механику-регулировщику в проверке герметичности пневматической и гидравлической систем автомобиля, устранить нарушения герметичности. 2. Проверить крепление пневмогидравлического усилителя сцепления. Оказать помощь механику-регулировщику в проверке и регулировке сцепления и рабочего тормоза. Проверить шплинтовку пальцев штоков тормозных камер 3. Проверить: крепление картера рулевого механизма, рулевой сошки, рычагов поворотных кулаков, шплинтовку гаек шаровых пальцев и рычагов поворотных кулаков. 4. Проверить состояние рессор, амортизаторов, реактивных штанг и тягово-сцепного устройства. 5. Подтянуть гайки крепления фланцев карданных валов. Занятия 3. Выполнение технического обслуживания № 2 в ПТОР части. Устранение неисправностей, выявленных в процессе обслуживания машин. 1. Выполнение технического обслуживания № 2 в ПТОР части. Техническое обслуживание №2 включает в себя техническое обслуживание №1 и ряд дополнительных операций, включающих частичную или полную разборку отдельных агрегатов и узлов с заменой сборочных единиц, отслуживших установленный ресурс и не соответствующих требуемым параметрам. Пост механика-регулировщика. 1. Осмотреть автомобиль и проверить: состояние стекол кабины, облицовки, бортов платформы, номерных и опознавательных знаков, окраски; состояние и крепление зеркал. Исправность механизмов дверей, запоров, уплотнение стекол и дверей, действие запорного механизма и упорно-ограничительного устройства кабины. Действие стеклоочистителей, устройства для обмыва ветрового стекла, системы вентиляции. 2. Проверить герметичность привода выключения сцепления, воздухопроводов пневмосистемы управления делителем передач, соединений и шлангов гидроусилителя рулевого управления, трубопроводов и шлангов тормозной системы. 3. Проверить свободный ход педали сцепления. Должен составлять 30- 42 мм. 4. Проверить ход штока тормозных камер. Работу выполнять совместно с автослесарем. Ход штока тормозной камеры должен быть 15-25 мм. Регулировать ход штока вращением оси червяка регулировочного рычага (частичная регулировка). При этом следует устанавливать наименьший ход штока тормозной камеры (около 15 мм). После регулировки убедиться, что при включении и выключении подачи воздуха штока тормозных камер перемещаются быстро без заедания. Свободный и полный ход педали тормоза соответственно 15-25 мм и 100-130 мм. 5. Проверить исправность и параметры основных управляющих аппаратов тормозного привода автомобиля по контрольным выводам. 6. Проверить состояние и натяжение приводных ремней на двигателе. При усилии 3кгс должен быть 15-22 мм. 7. Проверить: легкость пуска и работу двигателя при различной частоте вращения коленчатого вала, работу компрессора и регулятора давления, действие системы отопления, устройства для обдува и обогрева ветрового стекла, пускового подогревателя (в зимнее время). 8. Проверить угол свободного поворота рулевого колеса. 9. Проверить схождение передних колес. Должно быть 2-5 мм. 10. Проверить затяжку подшипников ступиц передних колес. Пост водителя (механика-водителя). 1. Обслужить воздушный фильтр двигателя: - Отсоединить от патрубков и магистраль отсоса пыли и воздухопроводы. - Снять крышку фильтра. - Отвернуть гайку и вынуть фильтрующий элемент. Снять корпус воздушного фильтра. - Промыть и продуть сжатым воздухом корпус фильтра. - Обслужить бумажный фильтрующий элемент, для чего необходимо: при наличии на картоне элемента пыли без копоти или сажи обдуть его сухим сжатым воздухом до полного удаления пыли; при наличии на картоне копоти, масла, топлива, если обдув сжатым воздухом неэффективен, промыть элемент. - Проверить состояние фильтрующего элемента. - Собрать фильтр в последовательности, обратной разборке. 2. Проверить: состояние шин и давление воздуха в них; крепление колес. При необходимости переставить шины. Давление воздуха в шинах должно быть: передних – 3 кгс/см2 , остальных – 3,5 кгс/см2. 3. Оказать помощь механику-регулировщику в проверке и регулировке схождения передних колес. 4. Заменить фильтрующие элементы масляного фильтра; обслужить фильтр центробежной очистки масла: - Отвернуть гайку и снять колпак фильтра. - Повернуть ротор вокруг оси так, чтобы стопорные пальцы вошли в отверстия ротора. Отвернуть гайку крепления колпака ротора и снять колпак. - Очистить колпак ротора от отложений и промыть колпаки дизельным топливом. - Проверить состояние прокладки колпака фильтра. - Собрать фильтр в последовательности, обратной разборке. - Проверить работу фильтра центробежной очистки на слух на прогретом двигателе. 5. Промыть фильтр грубой очистки топлива. Сменить фильтрующие элементы фильтра тонкой очистки топлива. Слить отстой из корпусов фильтров грубой и тонкой очистки топлива. 6. Пустить и прогреть двигатель. Проверить: показания контрольно-измерительных приборов и действие сигнальных ламп; действие привода жалюзи; действие привода стеклоподъемников; состояние и действие привода ручного управления подачей топлива и останова двигателя; герметичность систем питания, смазки и охлаждения двигателя. Слить конденсат из воздушных баллонов пневматического привода тормозов. Сливать конденсат из воздушного баллонов при наличии сжатого воздуха в системе. Краники слива конденсата открывать при легком нажатии на шток и отведении штока в любую сторону. При отпускании штока краники автоматически закрываются. Недопустимо тянуть за шток вниз, так как это может привести к разрушению клапанов краника. 6. Оказать помощь механику-регулировщику в проверке рулевого управления. 7. Проверить полноту индивидуального комплекта ЗИП согласно табелю укомплектования, его исправность и крепление. Пост смазчика. 1. Смазать: Шарниры поперечной рулевой тяги, шарниры продольной рулевой тяги, шкворни поворотных кулаков, пальцы передних рессор, шлицевые соединения регулировочных рычагов рабочего тормоза, опору вала вилки выключения сцепления, подшипник муфты выключения сцепления, шарниры карданных валов привода промежуточного и заднего мостов. (Смазать через масленку до появления свежей смазки из зазора). Промыть сапуны коробки передач, промежуточного и заднего мостов. 2. Проверить уровень масла (жидкости): - В двигателе (через одно ТО-2 сменить) Дозаправить (заправить) масло до метки «В» на указателе уровня масла. - В бачке насоса гидроусилителя рулевого управления. Масло Р долить, масло АУ (АУп) сменить. При проверке уровня масла двигатель должен работать на малой частоте вращения, а передние колеса установлены для движения прямо. Уровень масла должен быть между метками указателя. Промыть фильтр насоса. - В муфте опережения впрыска топлива. - В коробке передач. Уровень масла должен быть по верхнюю метку указателя масла. (Сменить масло через одно ТО-2, при применении заменителя – при каждом ТО-2). - В бачке главного цилиндра привода выключения сцепления. (15-20 мм ниже наливного отверстия). - В промежуточном мосту. - В заднем мосту. - В ступицах балансирной подвески. - В предохранителе против замерзания. Пост автоэлектрика. 1. Проверить технического состояние аккумуляторных батарей: - Очистить аккумуляторные батареи от пыли и грязи и следов электролита. - Вывернуть пробки и прочистить вентиляционные отверстия. - Проверить крепление и надежность контактов наконечников проводов и выводами батарей - Проверить уровень электролита в аккумуляторах батарей - Очистить от окислов и смазать неконтактные поверхности наконечников проводов, выводов батарей и межэлементные перемычки. - Проверить плотность электролита в аккумуляторах. Плотность электролита для центрального района 1,27 г/см2 2. Проверить действие: фар, подфарников, задних фонарей, указателей поворота, боковых повторителей указателей поворота, сигнала торможения, ламп щитка приборов, выключателя аккумуляторных батарей, звукового сигнала. 3. Очистить генератора от масла и грязи, проверить его крепление. После первых 50000 км, а потом при каждом ТО-2 проверить состояние щеточного узла, контактных колец, подшипников. 4. Очистить поверхность стартера от масла и грязи, проверить его крепление. 5. Проверить состояние и крепление проводов системы электрооборудования. 6. Проверить работу комбинированного переключателя света, контрольных ламп систем аварийной сигнализации давления воздуха в контурах тормозной системы и звуковой сигнализации. Отрегулировать направление световых потоков фар. Пост автослесаря. 1. Проверить герметичность соединений промежуточного и заднего мостов. Оказать помощь механику-регулировщику в проверке герметичности пневматической и гидравлической систем автомобиля, устранить нарушения герметичности. 2. Проверить крепление пневмогидравлического усилителя сцепления. Оказать помощь механику-регулировщику в проверке и регулировке сцепления и рабочего тормоза. Проверить шплинтовку пальцев штоков тормозных камер 3. Проверить: крепление передних и задних опор двигателя, поддона картера двигателя, крепление картера сцепления к картеру маховика, корпусов масляных фильтров к блоку двигателя, выпускных коллекторов, фланцев приемных труб глушителя, рукавов глушителя к приемным трубам и глушителя к раме, крепление картера рулевого механизма, рулевой сошки, рычагов поворотных кулаков, шплинтовку гаек шаровых пальцев и рычагов поворотных кулаков. 4. Проверить состояние рамы, рессор, амортизаторов, реактивных штанг и тягово-сцепного устройства, кронштейнов балансирной подвески, резиновых опор передних опор кабины. 5. Проверить крепление картера коробки передач к картеру делителя, коробки передач к поддерживающей поперечинеи поддерживающей поперечины к раме. Проверить гермитичность коробки передач. 6. Проверить люфт в шарнирах и шлицевых соединениях карданной передачи. 5. Подтянуть гайки крепления фланцев карданных валов. Занятия 4. Выполнение работ по подготовке машины КамАЗ-4310 к летнему (зимнему) периоду эксплуатации. 1. Выполнение работ по подготовке машины КамАЗ-4310 к летнему (зимнему) периоду эксплуатации. . Сезонное техническое обслуживание выполняют с целью подготовки автомобилей к осенне-зимней и весенне-летней эксплуатации, хранению или снятию с хранения. СО совмещают с ТО-2 или ТО-1 и проводят два раза в год. Основным назначением первого, второго и сезонного технических обслуживаний является выявление и предупреждение неисправностей путем своевременного выполнения контрольно-диагностических, крепежных, регулировочных и смазочно-очистительных работ. Список выполняемых работ: -Выполнить все смазочные операции в соответствии с картой смазки. -Сменить масло в двигателе. -Сменить фильтрующие элементы масляного фильтра. -Проверить и при необходимости закрепить радиатор, водяной насос, котел, насосный агрегат, патрубки и выпускную трубку предпускового подогревателя. -Промыть топливные баки. -Снять форсунки и отрегулировать давление подъема иглы на стенде. -Снять топливный насос и проверить его работоспособность на стенде и при необходимости отрегулировать (один раз в два года). -Проверить герметичность соединений элементов системы питания двигателя воздухом, обнаруженные неплотности устранить; при необходимости провести техническое обслуживание первой ступени воздушного фильтра. -Снять стартер с двигателя и проверить состояние шуточно-коллекторного узла и контактов реле стартера, проверить регулировку реле стартера, проверить и при необходимости закрепить реле стартера, проверить работоспособность стартера на стенде, установить его на двигатель (один раз в год). -Через 100 000 км пробега, но не реже одного раза в два года разобрать и смазать стартер. Проверить: -состояние и крепление рычагов и тяг дистанционного привода управления коробкой передач; -наличие смазки в опорах дистанционного привода управления, при необходимости заправить смазкой и устранить неисправности; -угол опережения впрыска топлива, при необходимости отрегулировать; -состояние подвески двигателя и регулировку положения поддерживающей опоры десятиступенчатой коробки передач; при необходимости устранить неисправности; -редукционный клапан и при необходимости отрегулировать; клапан включения дели- ел я, механизм переключения с воздухораспределителем и кран управления делителем; при необходимости смазать; -величину зазора между торцом крышки и ограничителем хода штока клапана включения делителя и выступание троса из оплетки, при необходимости отрегулировать и смазать трос; -крепление фланцев полуосей; -работу механизма блокировки межосевого дифференциала; -крепление редукторов среднего и заднего мостов; проверить и при необходимости закрепить кронштейны балансирной подвески к раме и к мостам; -проверить и при необходимости закрепить пальцы и кронштейны (верхние) реактивных штанг; -крепление сидений водителя и пассажиров, работу механизма подрессоривания и состояние амортизатора сиденья водителя; при необходимости устранить неисправности; -крепление облицовочной панели кабины, состояние и крепление упоров и замков панели; -крепление вентиляционных люков в крышке кабины; проверить и при необходимости закрепить стремянки платформы; -состояние и крепление крыльев, подножек и брызговиков; -крепление инструментального ящика; -крепление кронштейнов топливных баков к раме. Снять: -карданные валы, проверить зазор в карданных и шлицевых соединениях, затяжку гаек хвостовика вторичного вала коробки передач, ведущих шестерен редукторов среднего и заднего мостов; -колеса и ступицы всех мостов и проверить состояние барабанов, колодок и накладок, стяжных пружин, разжимных кулаков, при необходимости заменить детали. Проверить: -состояние лакокрасочных покрытий автомобиля; при необходимости подкрасить; -состояние и действие устройства выключения вентилятора; -состояние аккумуляторных батарей по плотности электролита и напряжению элементов под нагрузкой; при необходимости снять батареи для подзарядки. -проверить и при необходимости отрегулировать зазоры между клапаном и коромыслом. -Снять фильтр регулятора давления, промыть в керосине, просушить, продуть сжатым воздухом и установить на место. -Сменить охлаждающую жидкость -Промыть котел пускового подогревателя. -Очистить от нагара электроды свечи пускового подогревателя. Осенью дополнительно -Промыть каналы и фильтры электромагнитного клапана, очистить от грязи сердечник клапана насоса предпускового подогревателя. -Разобрать и промыть форсунку предпускового подогревателя. -Проверить состояние проводов, крепление предпускового подогревателя и приборов управления подогревателем. -Очистить и протереть высоковольтную крышку катушки зажигания высоковольтного источника ТК 107. -Проверить работу предпускового подогревателя и при необходимости отрегулировать. -Очистить и промыть внутренние полости предохранителя против замерзания. -Проверить действие системы отопления и устройства для обдува и обогрева ветрового стекла, при необходимости устранить неисправности. -Проверить после обслуживания работу двигателя, приборов, действие рулевого управления, тормозов и других агрегатов и систем на ходу. Занятие 5. Технология и порядок выполнения работ по контролю технического состояния на специализированном посту диагностики. Приборы и оборудование для технической диагностики, их характеристика и правила применения. 1. Диагностика машин Техническое обслуживание неразрывно связано с диагностикой технического состояния машин. Диагностикой машины называется определение технического состояния и ресурса исправной работы ее без ее разборки по признакам, характеризующим надежность и работоспособность. Этими признаками могут служить мощность и экономичность двигателя, состав отработавших газов, зазоры, люфты, шумы, стуки и т. д. Диагностика машины проводиться механиком при участии водителя машины на посту диагностики в ПТОР перед выполнением обслуживания или ремонта после проверки общего технического состояния, уборочно-моечных и крепежных работ. Для выполнения отдельных контрольно-проверочных операций привлекается электрик. По содержанию и объему выполняемых работ диагностика может быть полной или частичной. Под полной диагностикой понимается проверка технического состояния всех агрегатов, механизмов и систем машины. Полной диагностике подвергаются машины, поступающие на ТО 2. Частичная диагностика заключается в проверке только отдельных агрегатов, механизмов и систем, у которых наблюдаются отклонения в работе. Она проводится перед любым видом обслуживания или ремонта. Трудоемкость полной диагностики 1 чел./час, простой машины на посту диагностики – 45 мин. Повышение эффективности использования автомобильной техники – важнейшая военно-техническая задача. В ее решении большую роль играет снижение затрат на поддержание работоспособности машин, всемерное повышение их готовности к использованию по назначению. Выполнение этих требований неразрывно связано с эффективным использованием средств технического обслуживания военной автомобильной техники, которые находят более широкое применение в войсках. 1.1 Классификация технологического оборудования, используемого при техническом обслуживании и ремонте машин К средствам технического обслуживания машин в ВС РФ относятся средства технологического оснащения (специальное оборудование, приборы,, инструмент и приспособления) и сооружения, пункты (площадки) ЕТО, пункты ТО и ремонта, гарнизонные станции ТО, предназначенные для выполнения технического обслуживания (ремонта) машин.  В зависимости от назначения и производственных возможностей средства технологического оснащения машин делятся на индивидуальные запасные части, инструмент и принадлежности – ЗИП) и парковое оборудование. Индивидуальные средства ТО будут рассматриваться нами на последующих занятиях, а сейчас мы остановимся на изучении паркового оборудования. Под парковым оборудованием следует понимать оборудование, разрабатываемое и изготавливаемое для нужд Министерства Обороны и предназначенное для выполнения ТО, технического диагностирования и текущего ремонта ВАТ в процессе ее эксплуатации в войсках. Для правильного выбора соответствующего типа оборудования в зависимости от вида выполняемых работ, их сложности, трудоемкости и т.д. возникает необходимость классификации оборудования по техническим признакам.  Более подробно остановимся на классификации паркового оборудования по функциональному назначению и видам выполняемых работ. Техническое обслуживание № 1(ТО-1) выполняется в пункте технического обслуживания и ремонта (ПТОР) для автомобилей через 1200 – 1800 км, гусеничных тягачей и транспортеров – через 800 – 1000 км, тракторов – через 50 – 60 моточасов работы. ТО-1 предназначено для детальной проверки технического состояния машины, выявления и устранения неисправностей, обеспечения безотказной работы машины до очередного номерного обслуживания. ТО-1 включает объем ЕТО и ряд дополнительных операций по смазке, проверке крепления, исправности и укомплектованности механизмов и агрегатов, выполнения необходимых регулировок и устранению обнаруженных неисправностей. ТО-1 выполняется специалистами ПТОР при обязательном участии водителя обслуживаемой машины, который выполняет работы по указанию начальника ПТОР, а также чистку и мойку машины, крепежные работы. Средняя трудоемкость ТО-1 (без учета уборочно-моечных работ) составляет: для автомобилей – 6 чел./час, гусеничных машин – 10 чел./час, четырехосных машин – 30 чел./час. Простой машин на ТО-1: автомобилей – 5 ч, гусеничных машин – 6 ч, четырехосных машин – 15 ч. Техническое обслуживание № 2 (ТО-2) выполняется также в ПТОР для автомобилей через 6000 – 9000 км, гусеничных тягачей и транспортеров через 2400 – 3000 км, тракторов через 200 – 240 моточасов работы. ТО-2 предназначено для обеспечения безотказной работы агрегатов, узлов и систем машины в пределах установленных норм, снижения интенсивности износа деталей, выявления и предупреждения отказов и неисправностей путем своевременного проведения контрольно-диагностических, смазочных, крепежных, регулировочных и других работ. ТО- 2 включает объем работ, входящих в ТО-1, и ряд дополнительных операций, обеспечивающих обслуживание всех систем, узлов и агрегатов. Этим обслуживанием завершается цикл технического обслуживания машины. ТО-2 выполняется специалистами ПТОР при участии водителя обслуживаемой машины. Средняя трудоемкость ТО-2 составляет: для автомобиле без регулировочных работ – 18 чел./час, с полным объемом регулировочных работ – 26 чел./час; для гусеничных машин соответственно 13 и 25 чел./час; для четырехосных машин – 80 чел./час. Простой машин в ТО-2 планируется из расчета: для автомобилей – 14 ч, гусеничных машин – 12 ч, четырехосных машин – 42 ч. Сезонное техническое обслуживание (СО) машин проводится для подготовки автомобильной техники к использованию в зимних и летних условиях эксплуатации. Сезонное техническое обслуживание автомобильной техники транспортной и учебной групп эксплуатации совмещается с техническим диагностированием. Порядок и сроки проведения сезонного технического обслуживания и подготовки личного состава объявляются в приказе командующего войсками военного округа (фронта). В соединении (части) издается приказ и разрабатывается план подготовки личного состава, вооружения и техники к зимнему или летнему периоду эксплуатации. План разрабатывается заместителем командира по вооружению совместно со штабом, заместителем командира по тылу, начальниками родов войск и служб и утверждается командиром соединения (части). Сезонное обслуживание предназначено для обеспечения безотказной работы машины в предстоящем периоде эксплуатации и заключается в проведении очередного номерного обслуживания и дополнительных работ, содержание и объем работ, которых зависят от ожидаемых дорожно-климатических условий. Для машин боевой и строевой групп, пробег которых составляет меньше установленных норм до очередного номерного обслуживания, при подготовке к зимнему периоду эксплуатации выполняется ТО-2, а при подготовке к летнему периоду эксплуатации – ТО-1 и дополнительные работы. Средняя трудоемкость дополнительных работ при сезонном обслуживании составляет: для автомобилей – 6 чел./час, гусеничных и четырехосных машин – 4 чел./час. Периодичность ТО-1 и ТО-2 зависит от условий работы машин и их технического состояния. Так, большее значение периодичности применяется для машин, работающих без прицепов по хорошим дорогам, меньшее – для машин, работающих с прицепами и полуприцепами, в тяжелых дорожных и климатических условиях; для машин, прошедших капитальный ремонт, периодичности технического обслуживания сокращаются на 25 %. В случае если инструкция по эксплуатации завода-изготовителя машины рекомендуют увеличенную периодичность проведения ТО-1 и ТО-2 по пробегу для отдельных марок машин, то следует руководствоваться ею. В ходе боевых действий ТО-1 и ТО-2 и СО могут выполнятся водителем расчленено, в течении нескольких дней, с привлечением специалистов подвижных средств технического обслуживания и ремонта. Обслуживание прицепов и полуприцепов проводится одновременно с обслуживанием тягачей. Номерные технические обслуживания выполняются специалистами подразделений технического обслуживания и ремонта с участием водителей (механиков-водителей) и привлечением экипажа (расчета). Номерные технические обслуживания проводятся в парковые и парково-хозяйственные дни, свободные от занятий по боевой подготовке. Совмещаются с контрольно-техническим осмотром или с техническим диагностированием и проводятся в строгом соответствии с требованиями эксплуатационной документации. Учет выполненных технических обслуживаний в воинской части (кроме ЕТО) ведется в следующих документах: в паспорте (формуляре) машины; в книге учета ремонта (обслуживания, обработки) вооружения, техники и имущества (ф.36); в месячном плане эксплуатации и ремонта автомобильной техники воинской части; в плане-графике технического обслуживания и ремонта машин воинской части. Использование оборудования для технического диагностирования при выполнении всех видов ТО – 25 мин. Техническое обслуживание кривошипно-шатунного и газораспределительного механизмов. Техническое обслуживание механизмов и систем двигателя начинается с его контрольного осмотра, заключающегося в выявлении его комплектности, подтекания масла, топлива и охлаждающей жидкости, проверке его крепления и при необходимости подтяжке болтов и гаек его крепления, а также крепления поддона картера. Контрольный осмотр позволяет выявить очевидные дефекты двигателя и определить необходимость в его техническом обслуживании или ремонте. Чтобы выявить техническое состояние двигателя, проводят общее его диагностирование по диагностическим параметрам без выявления конкретной неисправности. Такими параметрами являются расход топлива и масла (угар), давление масла. Диагностирование кривошипно-шатунного и газораспределительного механизмов при выявлении пониженных тяговых качеств диагностируемого автомобиля на стенде тягово-экономических качеств. Наиболее доступны следующие методы диагностирования двигателя определение давления в конце такта сжатия (компрессии), определение разрежения во впускном трубопроводе, утечки сжатого воздуха из надпоршневого пространства.  Рис. 2.1 Компрессометры-манометры. Компрессия служит показателем герметичности и характеризует состояние цилиндров, поршней, колец и клапанов. Для замера компрессии используют компрессометры-манометры (рис. 2.1) с фиксируемой стрелкой, со шкалой для карбюраторных двигателей до 1,5 М Па и дизельных до 10 М Па и компрессометры с самописцем – компрессографы.  Рис.2.2 . Прибор К-69М Для определения утечки сжатого воздуха из надпоршневого пространства применяют прибор К-69М.( Рис.2.2) Диагностирование системы охлаждения двигателя заключается в определении ее теплового состояния и герметичности, проверке натяжения ремня вентилятора и работы термостата. Разность температур междуверхним и нижним бачками радиатора при полностью прогретой системе охлаждения должна быть в пределах 8-12°С. Герметичность системы контролируют на холодном двигателе. Натяжение ремня привода вентилятора или жидкостного насоса проверяют замером прогиба ремня при нажатии посередине между шкивами с усилием примерно 30-40 Н. Прогиб должен быть в пределах 8-14 мм. Работу термостата проверяют при замедленном прогреве двигателя после пуска или, наоборот, при быстром его прогреве и перегреве в процессе работы. Снятый термостат погружают в подогреваемую ванну с водой, контролируя температуру термометром. Момент начала и конца открытия клапана должен происходить соответственно при температурах 65-70 и 80-85'С. Диагностирование системы питания дизельных и карбюраторных двигателей проводится методами ходовых и стендовых испытаний. У карбюраторных двигателей проверяют работу топливного насоса (если стенд с беговыми барабанами не оборудован манометром для контроля работы топливного насоса) прибором модели 527Б на развиваемое им давление и герметичность клапана поплавковой камеры карбюратора. Для определения расхода топлива, отсоединив прибор 527Б, подсоединяют расходомер. Установка моментоскопа – для определения величины угла опережения впрыска топлива. Для определения опережения угла зажигания карбюраторных двигателей применяется прибор стробоскоп. Токсичность отработавших газов двигателей проверяют на холостом ходу. Для карбюраторных двигателей при этом используют газоанализаторы ГАИ-1 и ГАИ-2, а для дизельных -фотометры (дымомеры). При диагностировании приборов электрооборудования проверяют действие внешних световых приборов включением и выключением их, а также работу приборов сигнализации. Включив зажигание и пустив двигатель, убеждаются в исправности контрольных приборов, наличии зарядки генератора. Крепление генератора, стартера, аккумулятора в гнезде, прерывателя - распределителя и других приборов электрооборудования проверяют при помощи гаечных ключей. Ослабленные крепления подтягивают. Для обслуживания аккумуляторных батарей используют ареометр для определения плотности и стеклянные трубки для определения уровня электролита в АКБ, а также нагрузочную вилку для определения степени заряда АКБ. Для определения исправности свечей зажигания, а также для их обслуживания применяется комбинированный прибор модели Э-203. Для обслуживания сцепления (главного фрикциона) и для определения свободного хода педали сцепления используют линейку с двумя движками. Для проверки схождения передних колес применяют специальную линейку модели КИ-650. Для проверки рулевого управления автомобиля применяется прибор динамометр-люфтомер закрепленного на ободе рулевого колеса зажимами, который непосредственно крепят на рулевой колонке автомобиля и на рулевом колесе для замера люфта непосредственно самого рулевого колеса.. Для проверки правильности работы световых фар автомобиля используется специальный прибор-стенд модели Э6 или его модификаций. Занятия 6. Выполнение работ по контролю технического состояния на посту диагностики. 1. Выполнение работ по контролю технического состояния на посту диагностики. 1.1 Оборудование и его применение для диагностики Оборудование для технической диагностики двигателя. Прибор К-69М применяют для определения утечки сжатого воздуха из надпоршневого пространства Диагностирование системы охлаждения двигателя заключается в определении ее теплового состояния и герметичности, проверке натяжения ремня вентилятора и работы термостата. Разность температур между верхним и нижним бачками радиатора при полностью прогретой системе охлаждения должна быть в пределах 8-12°С. Герметичность системы контролируют на холодном двигателе. Натяжение ремня привода вентилятора или жидкостного насоса проверяют замером прогиба ремня при нажатии посередине между шкивами с усилием примерно 30-40 Н. Прогиб должен быть в пределах 8-14 мм. Работу термостата проверяют при замедленном прогреве двигателя после пуска или, наоборот, при быстром его прогреве и перегреве в процессе работы. Снятый термостат погружают в подогреваемую ванну с водой, контролируя температуру термометром. Момент начала и конца открытия клапана должен происходить соответственно при температурах 65-70 и 80-85'С. Диагностирование системы питания дизельных и карбюраторных двигателей проводится методами ходовых и стендовых испытаний. У карбюраторных двигателей проверяют работу топливного насоса (если стенд с беговыми барабанами не оборудован манометром для контроля работы топливного насоса) прибором модели 527Б на развиваемое им давление и герметичность клапана поплавковой камеры карбюратора. Для определения расхода топлива, отсоединив прибор 527Б, подсоединяют расходомер. Установка моментоскопа – для определения величины угла опережения впрыска топлива. Для определения опережения угла зажигания карбюраторных двигателей применяется прибор стробоскоп. Токсичность отработавших газов двигателей проверяют на холостом ходу. Для карбюраторных двигателей при этом используют газоанализаторы ГАИ-1 и ГАИ-2, а для дизельных -фотометры (дымомеры). Оборудование для технической диагностики ходовой части. Линейка модели КИ-650 применяется для проверки величины схождения передних колес. установить передние колеса в положение для движения прямо; отрегулировать длину линейки так, чтобы расстояние между ее наконечниками было на 50-75 мм больше расстояния между внутренними краями ободьев колес; установить линейку между внутренними краями ободьев колес в горизонтальном положении спереди так, чтобы нижние концы цепочек касались пола; нулевое положение шкалы подвижного наконечника линейки совместить со стрелкой на корпусе линейки; перекатить автомобиль вперед так, чтобы линейка оказалась позади переднего моста, а нижние концы цепочек касались пола: произвести отсчет величины схождения колес по шкале и сравнить с нормативным; перекатить автомобиль назад так, чтобы линейка встала в исходное положение, при этом стрелка должна встать на нулевое деление шкалы. В случае несовпадения стрелки с нулевым делением шкалы необходимо установить стрелку на нуль и повторить замер. При положительном значении схождения колес нулевое деление шкалы должно перемещаться: наружу от стрелки. Перемещение шкалы в обратную сторону указывает на отрицательное схождение. Люфтомер модели КИ-4832 позволяет определить люфт в трансмиссии автомобиля и ее отдельных элементах. Захватывают губками вилку карданного шарнира и выбирают зазор в трансмиссии при усилии на рукоятке 1-1,5 кгс для автомобиля ГАЗ и 2 кгс для ЗИЛ По величине перемещения диска относительно уровня жидкости определяют величину люфта. Оборудование для технической диагностики механизмов управления. Прибор модели НИИАТ К-187 для проверки рулевого управления автомобилей позволяет оценить общее техническое состояние рулевого управления по параметрам «люфт» и «сила трения». Он состоит из двух не связанных друг с другом узлов – динамометра выполненного совместно со шкалой люфтомера, и стрелки люфтомера. Техническое состояние отдельных узлов рулевого привода определяют при больших заданных усилиях, прикладываемых к прибору и повороте рулевого колеса в обе стороны на 40-45°, по взаимным горизонтальным и вертикальным перемещениям деталей. Силу трения рулевого управления определяют по шкале динамометра при повороте вывешенных передних колес автомобиля из одного крайнего положения в другое. Оборудование для технической диагностики электрооборудования. Прибор Э-214 для проверки автомобильного электрооборудования предназначен для проверки непосредственно на автомобиле электрооборудования с номинальным напряжением 12 и 24 В и с отрицательной полярностью «массы». Прибором определяют техническое состояние аккумуляторных батарей без нагрузки и под нагрузкой стартером, генераторов постоянного и переменного тока мощностью до 350 Вт, стартеров мощностью до 5 кВт (7 л.с.) в режиме полного торможения, реле-регуляторов, прерывателей-распределителей, конденсаторов, транзисторных коммутаторов, катушек зажигания и состояние изоляции цепей высокого напряжения. Питается прибор от автомобильной аккумуляторной батареи напряжением 12 или 24 В. При диагностировании приборов электрооборудования проверяют действие внешних световых приборов включением и выключением их, а также работу приборов сигнализации. Включив зажигание и пустив двигатель, убеждаются в исправности контрольных приборов, наличии зарядки генератора. Крепление генератора, стартера, аккумулятора в гнезде, прерывателя - распределителя и других приборов электрооборудования проверяют при помощи гаечных ключей. Ослабленные крепления подтягивают. Для обслуживания аккумуляторных батарей используют ареометр для определения плотности и стеклянные трубки для определения уровня электролита в АКБ, а также нагрузочную вилку для определения степени заряда АКБ. Для определения исправности свечей зажигания, а также для их обслуживания применяется комбинированный прибор модели Э-203. Для обслуживания сцепления (главного фрикциона) и для определения свободного хода педали сцепления используют линейку с двумя движками. |