Мнт Реферат. МНТ реферат. Пластинчатые конвейера, конструкция узлы. Расчет подачи силовой установки

Скачать 261.79 Kb. Скачать 261.79 Kb.

|

|

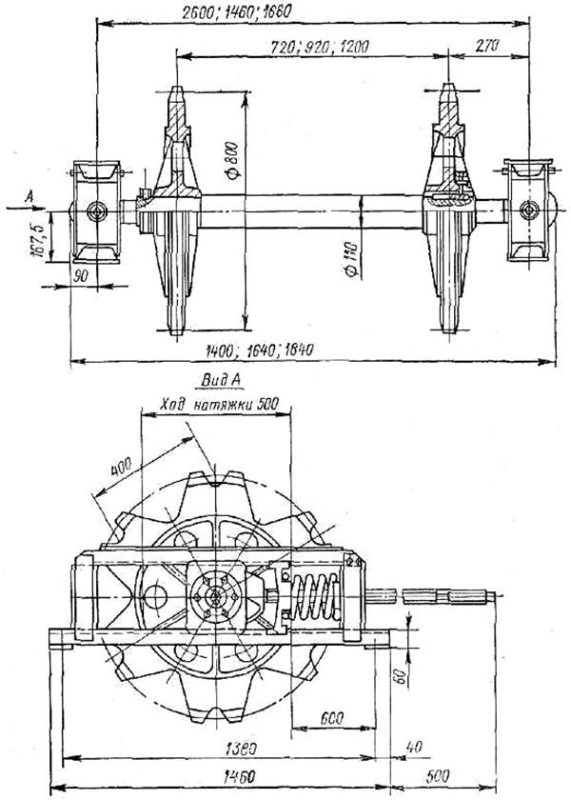

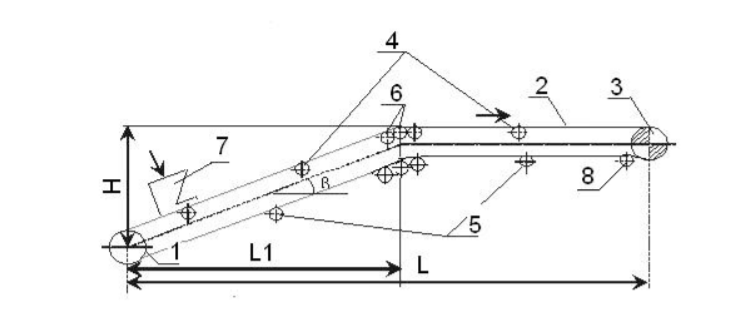

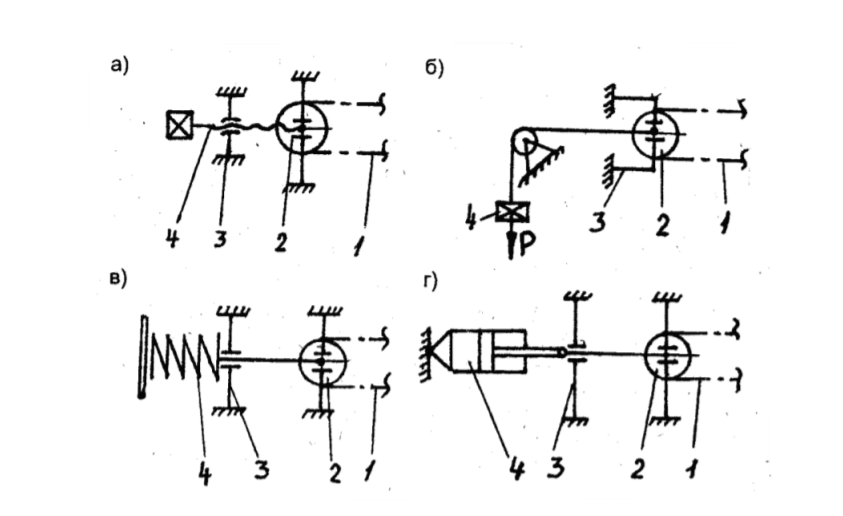

МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ КАЗАНСКИЙ ГОСУДАРСТВЕННЫЙ АРХИТЕКТУРНО-СТРОИТЕЛЬНЫЙ УНИВЕРСИТЕТ К А Ф Е Д Р А ДОРОЖНО-СТРОИТЕЛЬНЫЕ МАШИНЫ Учебная дисциплина МАШИНЫ НЕПРЕРЫВНОГО ТРАНСПОРТА Реферат на тему: «Пластинчатые конвейера, конструкция узлы. Расчет подачи силовой установки». Выполнил: студент гр. 8ДМ01 Закиров И.Ф. Проверил: доцент кафедры ДСМ Габдуллин Т.Р Казань – 2021 Содержание Введение……………………………………………………….…………………..31 Область применения и устройство……………………..……………………...4 2 Характеристика, назначение и область применения машин непрерывного транспорта………………………………....…………….……………………..….6 3 Типы пластинчатых конвейеров…………………….……….…….…………10 4 Преимущества и недостатки………………………………………..……..…..11 5 Общая теория расчета производительности и мощности транспортирующих машин…………………………….……………..…………………………..……14 Заключение……………………………………………………………………….17 Список литературы………………………………………………………………18 Введение Пластинчатые конвейеры представляют собой транспортирующие устройства непрерывного действия. Они применяются для транспортирования сыпучих и штучных грузов между рабочими местами при выполнении различных технологических операций, там, где применение ленточных конвейеров ограничено или невозможно. Основными частями пластинчатого конвейера являются: настил, состоящий из отдельных пластин (грузонесущий элемент); тяговых цепей, к которым крепится настил; приводная станция, состоящая из электродвигателя, редуктора, различных передач (муфт); металлоконструкция, включающая направляющие для поддержания цепей; натяжная станция. В комплект конвейера могут входить загрузочные и разгрузочные устройства, контрольные и измерительные приборы и т.д. Схемы трасс пластинчатых конвейеров могут быть: горизонтальные, наклонные: угол наклона до 35…45º или горизонтально-наклонные, т.е. все те схемы, которые имеют ленточные конвейеры. Допускается изгиб конвейера в горизонтальной плоскости радиусом 3…10 м. Скорость движения ходовой части пластинчатого конвейера зависит от его производительности и характеристики перемещаемого груза и принимается от 0,01…1 м/с. Обычно скорость ходовой части проектируют 0,05…0,2 м/с. Тяговым элементом пластинчатых конвейеров служат две тяговые пластинчатые цепи с шагом 63, 80, 100, 160, 800 мм. Изготавливают цепи типа 1 - втулочные, 2 - роликовые, 3 - катковые с гладкими катками (без реборд), 4 - катковые с ребордами на катках. Цепи всех типов изготавливают в трех исполнениях: 1 - неразборные – индекс М (с двухсторонней расклепкой сплошных валиков и запрессованными втулками), 2 - разборными – индекс М (с разъемным креплением втулок и сплошных валиков на лысках) и 3 -неразборными с полыми валиками – индекс МС. 1 Область применения и устройство На производственных линиях и в других условиях устанавливается конвейер пластинчатый. Устройство транспортера цепи для пластинчатых конвейеров, конструкция всего оборудования обуславливает следующую область применения: Перемещение материала, представленного кусками самого различного происхождения. Транспортировка тяжелых штучных грузов. На момент транспортировки материалы также могут поддаваться различного рода обработке. Именно поэтому механизмы конвейерного типа сегодня получили весьма широкое распространение, так как для повышения производительности проводится многоэтапная обработка. Сыпучие и другие материалы могут транспортироваться в горизонтальном и наклонном направлении. Встречается механизм в самых различных производственных сооружениях. Примером можно назвать химическую, горнодобывающую, энергетическую и некоторые другие промышленности. Принцип действия пластинчатого конвейера позволяет применять их для перемещения разных насыпных и навалочных грузов, абразивов. Довольно большое распространение получили замкнутые системы с замкнутым контуром. Чаще всего применяют конвейеры в металлургической промышленности, устанавливаются для транспортировки руды различного размера. В машиностроительной области часто проводится транспортировка горячих отливок, поковок, штамповок и многих других заготовок (рисунок 1).  Рисунок 1 – Устройство пластинчатого конвейера Также встречаются и специальные варианты исполнения, которые используются для транспортировки определенных грузов. Некоторые из них связаны с перенаправлением потока и многими другими задачами. 2 Характеристика, назначение и область применения машин непрерывного транспорта Машины непрерывного транспорта предназначены для непрерывного перемещения насыпных и штучных грузов по заданной трассе. Одновременно с транспортированием грузов они могут распределять их по заданным пунктам, складировать, накапливая в обусловленных местах, перемещать по технологическим операциям, обеспечивая необходимый режим производственного процесса. Высокопроизводительная работа современного предприятия часто обеспечивается устройствами непрерывного транспорта. На машиностроительных заводах с поточным методом производства такие устройства перемещают по цехам заготовки, комплектующие, полуфабрикаты и готовые изделия. Работа автоматических линий также основана на конвейерной передаче изделий от одной технологической операции к другой. Закалка, отпуск, очистка, охлаждение, механическая обработка, сборка, окраска, сушка и упаковка деталей – все это последовательно может выполняться на движущихся конвейерах. Следовательно, конвейеры являются составной частью современного технологического процесса. Они устанавливают и регулируют темп производства, обеспечивают его ритмичность, способствуют повышению производительности труда и увеличению выпуска продукции. В зоне действия конвейера обустраиваются места загрузки и выгрузки. По способу приложения движущей силы к грузу транспортирующие машины могут быть с тяговым рабочим органом (лентой, цепью, канатом, штангой) и без тягового рабочего органа (винтовые и роликовые конвейеры, вращающиеся трубы). Грузонесущий элемент может иметь поступательное, возвратно-поступательное, вращательное и колебательное движения. Одним из наиболее распространенных типов является ленточный конвейер, отличающийся простотой конструкции, надежностью работы и возможностью транспортировать большинство видов как штучных, так и насыпных грузов. Принцип действия ленточного конвейера (рисунок 2) заключается в следующем. Натяжным барабаном 1 создается необходимое натяжение тягового органа 2 – резинотканевой ленты, которая одновременно является и грузонесущим элементом. Тяговый орган 2 за счет сил сцепления с приводным барабаном 3 приводится в движение.  Рисунок 2 – Схема принципиальная ленточного конвейера: 1 – натяжной барабан; 2 – тяговый и грузонесущий рабочий орган (лента); 3 – приводной барабан; 4 – роликоопоры рабочей ветви конвейера; 5 – роликоопоры обратной ветви конвейера; 6 – батарея роликоопор; 7 – загрузочное устройство; 8 – отклоняющие роликоопоры При проходе грузонесущего элемента 2 под питателем 7 осуществляется загрузка конвейера. Привод при этом не выключается. Ветвь тягового органа, на которой находится груз, называется рабочей ветвью. Другая ветвь получила название обратной ветви. Лента перемещается по роликоопорам 4 и 5. Для изменения траектории движения ленты используется батарея роликоопор 6. Для увеличения угла охвата лентой приводного барабана 3 используются отклоняющие роликоопоры 8. Разгрузка конвейера производится, как правило, в конце трассы транспортирования, где устанавливается приемный бункер. Иногда создаются специальные устройства для промежуточной разгрузки конвейера в различных точках трассы. Все узлы конвейера смонтированы на поддерживающей металлоконструкции, которая воспринимает нагрузки от перемещаемого груза. Устройство поддерживающей металлоконструкции зависит от трассы транспортирования и конструкции конвейера в целом. Как правило, ее изготавливают из прокатной профильной стали в виде отдельных одинаковых секций длиной 3…6 м. Привод и натяжное устройство располагаются на секциях несколько иной конструкции, что обусловлено необходимостью крепления названных элементов. Все секции между собой соединяются болтовыми креплениями. К рамам конвейеров предъявляются такие требования, как высокая прочность и жесткость, малая масса и обеспечение унификации, простота и безопасность обслуживания. 6 Ленты бывают прорезиненные, стальные и проволочные. Наибольшее применение находят прорезиненные ленты: резинотканевые и резинотросовые. Обкладка предохраняет каркас от влаги, механических повреждений и объединяет ленту в единое целое. В соответствии с ГОСТ 22644-77 ширина лент колеблется в пределах 300…3000 мм. К лентам предъявляются такие требования, как прочность, малая масса, незначительное относительное удлинение, эластичность, износостойкость и др. При конструировании конвейеров расчет лент, как правило, не производится. Они подбираются по стандартам из условия обеспечения прочностных характеристик. Натяжное устройство служит для создания первоначального напряжения тягового элемента, ограничения его провисания между опорными устройствами и для компенсации величины вытягивания в процессе эксплуатации. Во многих типах конвейеров натяжным устройством достигается необходимая сила нормального давления ленты на приводной барабан, за счет чего обеспечивается передача крутящего момента с барабана на ленту за счет сил трения. В современных машинах все чаще начинают использоваться устройства с автоматическими регуляторами натяжения. Ходовые опорные устройства предназначены для восприятия нагрузок от перемещаемых грузонесущих элементов с грузом и уменьшения тягового усилия. В качестве ходовых опорных устройств используются роликовые опоры различных типов, настилы, плоские направляющие и т.п. Они устраиваются на рабочей и обратной ветвях тягового элемента.  Рисунок 3 – Схемы натяжных устройств а) винтовое: 1 – тяговый элемент; 2 – барабан; 3 – рама; 4 – винт; б) грузовое: 1 – тяговый элемент; 2 – барабан; 3 – рама; 4 – груз; в) пружинное: 1 – тяговый элемент; 2 – барабан; 3 – рама; 4 – пружина; г) гидравлическое: 1 – тяговый элемент; 2 – барабан; 3 – рама; 4 – гидроцилиндр. Привод предназначен для сообщения движения тяговому элементу. Конвейеры большой длины могут быть многоприводными. Машины непрерывного транспорта часто комплектуются различными вспомогательными устройствами, позволяющими механизировать погрузочно-разгрузочные работы. Они, как правило, служат для изменения направления движения груза или его временного хранения на погрузочных, разгрузочных и перегрузочных пунктах транспортирующих систем, состоящих из нескольких машин. Наиболее распространены гравитационные устройства: желоба, лотки, бункеры, затворы, питатели, весы, дозаторы. В гравитационных устройствах насыпные и штучные грузы движутся вниз по наклону или вертикали под действием силы тяжести. 3 Типы пластинчатых конвейеров Выпускаются самые различные типы пластинчатых конвейеров. В большинстве случаев устанавливается цепной привод, который характеризуется повышенной прочностью. Основные разновидности механизмов можно назвать: Довольно большое распространение получил горизонтальный пластинчатый конвейер. Его задача заключается в транспортировке различных материалов, а также деталей на момент их поэтапной обработки. Ключевая особенность заключается в большой протяженности устройства. В некоторых случаях проводится установка наклонно горизонтального пластинчатого конвейера. Его предназначение заключается не только в транспортировке груза, но и его подъеме. Кроме этого, классификация проводится по типу применяемого материала при изготовлении. В последнее время большое распространение получили именно нержавеющие сплавы, которые могут прослужить в течение длительного периода. Классификация проводится по рекомендуемой области применения. Она выглядит следующим образом: Транспортировка круглых грузов. Перемещение штучных грузов. Транспортировка насыпных грузов. 4 Преимущества и недостатки На протяжении длительного периода применялись исключительно ленточные варианты исполнения. Пластинчатые устройства характеризуются довольно большим количество преимуществ и недостатков. К преимуществам можно отнести следующее: Высокая степень приспособленности к транспортировке горячих, острокромочных, крупнокусковых и других грузов, которые могут стать причиной повреждения поверхности. Этот момент определил широкое распространение устройства в промышленности и многих других областях. Металлическая секционная лента выдерживает воздействие окружающей среды, при падении грунта или другого сыпучего грунта на поверхности не возникает дефектов. Применение металла позволяет проводить транспортировку груза при высоких и низких температурах. Именно этот момент позволил применять конвейеры для транспортировки горячих заготовок в машиностроительной и другой промышленности. Конструктивные особенности позволяют создавать пластинчатые конвейеры наклонного и другого типа. Большое распространение получили именно горизонтальные устройства, но могут устанавливаться и наклонные, которые позволяют поднимать груз на определенную высоту. Высокая степень производительности также относится к основным преимуществом пластинчатого конвейера. Она достигается за счет установки электрического двигателя, редуктора и некоторых других механизмов. Есть возможность использовать настил со специальными элементами крепления для транспортировки различных грузов. Примером можно назвать бортики, а также поперечные пластины. Можно проводить загрузку непосредственно из бункера, за счет чего повышается эффективность. Есть и несколько существенных недостатков, которые также должны учитываться. Примером можно назвать следующее: Применение металла при производстве основных элементов определяет то, что вес конструкции существенно повышается. Именно поэтому приходится проводить установку механизма на специальном основании, которое будет рассчитано на высокую нагрузку. Кроме этого, уделяется внимание фиксации основания. Еще важным моментом можно назвать сложность в изготовлении. Это также определяет то, что процедура обслуживания требует существенных денежных вложений. Некоторые детали нельзя найти в продаже, их изготовление проводится на заказ. Высокая стоимость ходовой части также связана с применение металла и других подобных материалов при изготовлении конструкции. Именно поэтому установка проводится в случае, когда требуются более высокие эксплуатационные характеристики. Невысокая скорость транспортировки. Это свойство одновременно можно назвать преимуществом и недостатком, так как существенно снижается показатель эффективности. Скорость перемещения снижается за счет снижения количества оборотов, для чего устанавливается редуктор. Он может снижать количество оборотов в несколько раз. Усложнение эксплуатации по причине установки большого количества шарнирных соединений. Подобные конструктивные элементы характеризуются относительно высокой сложностью. Слишком высокая нагрузка и эксплуатация без соответствующего обслуживания может привести к серьезным дефектам. За устройством нужно проводить постоянный уход и наблюдение, так как незначительные дефекты в течение длительного периода могут стать причиной выхода всего устройства из строя. Кроме этого, проводится периодическая проверка степени натяжения цепи, которая и отвечает за передачу усилия. Высокая сложность замены катков и других элементов. Именно поэтому обслуживание должен проводить исключительно специалист, который знает все особенности устройства. Из-за большой массы основных элементов возникает существенное сопротивление движению. Именно поэтому оказывается существенная нагрузка на электрический двигатель и промежуточный элемент. При выборе пластинчатого конвейера следует уделять внимание всем преимуществам и недостаткам. Это связано с тем, что в некоторых случаях лучше провести установку ленточной конструкции. Кроме этого, конструкция для транспортировки характеризуется огромным количеством различных характеристик. 5 Общая теория расчета производительности и мощности транспортирующих машин В практической инженерной деятельности часто встают задачи проектирования или выбора типа конвейера для транспортирования грузов. Важнейшими критериями при этом являются технические факторы (характеристика груза, требуемая производительность, трасса транспортирования). Производительность транспортно-технологических машин определяется количеством груза, перемещаемого за единицу времени. Количество насыпного груза может определяться в объемных или массовых единицах измерения. Поэтому производительность может быть объемная или массовая. Основными параметрами, определяющими производительность, являются удельный объем  (м3 / м) или удельная масса груза m = ԛ * p (кг / м) - среднее количество груза, приходящееся на единицу длины грузонесущего элемента, а также рабочая скорость перемещения груза V . Различают также техническую и эксплуатационную производительность. При определении эксплуатационной производительности кроме технических параметров дополнительно учитывают степень заполнения грузонесущих органов, эффективность использования машины по времени, свойства грузов и т.п. (м3 / м) или удельная масса груза m = ԛ * p (кг / м) - среднее количество груза, приходящееся на единицу длины грузонесущего элемента, а также рабочая скорость перемещения груза V . Различают также техническую и эксплуатационную производительность. При определении эксплуатационной производительности кроме технических параметров дополнительно учитывают степень заполнения грузонесущих органов, эффективность использования машины по времени, свойства грузов и т.п. Производительность техническая объемная определяется как :  , м3 / ч . , м3 / ч .где q – удельный объем перемещаемого груза, м3 / м; V – скорость перемещения груза, м/с. Массовая техническая производительность конвейера вычисляется:  , т/ч (3.1) , т/ч (3.1)где q – удельный объем перемещаемого груза (на 1 метр длины), м3 / м; p - плотность груза, т/ м3 ; V– скорость перемещения груза, м/с. Производительность эксплуатационная уменьшается на величину эксплуатационного коэффициента  , учитывающего условия транспортирования (угол наклона трассы, коэффициент трения и др.) , учитывающего условия транспортирования (угол наклона трассы, коэффициент трения и др.) , т/ч . (3.2) , т/ч . (3.2)Таким образом, производительность транспортирующей машины является функцией двух величин: линейной нагрузки грузонесущего органа и рабочей скорости. Для обеспечения требуемой производительности можно выбрав рабочую скорость определить параметры грузонесущего органа: форму и размеры ленты. Транспортирование груза в общем случае является его перемещением, как в горизонтальном, так и в вертикальном направлениях. Причем, конечная точка трассы перемещения может быть выше или ниже начальной. Поэтому в качестве показателя, характеризующего механические свойства транспортирующих машин, принимают коэффициент сопротивления движению , представляющий собой отношение всех сил сопротивления, возникающих при перемещении груза, к действующей на него силе тяжести:  где  – суммарная сила сопротивления движению грузонесущего органа, кН; – суммарная сила сопротивления движению грузонесущего органа, кН; G – сила тяжести груза, кН. Пользуясь коэффициентом сопротивления, отдельно учитывают положительную работу на преодоление сил трения, а также на работу по перемещению груза по высоте, которая может быть положительной, отрицательной или равной нулю. Мощность привода конвейера определится по формуле:  , кВт , кВтгде  – мощность, необходимая для подъема груза, кВт; – мощность, необходимая для подъема груза, кВт; – мощность, необходимая для преодоления сил сопротивления движению ленты, кВт. – мощность, необходимая для преодоления сил сопротивления движению ленты, кВт. Мощность, затрачиваемая на подъем груза, определяется по формуле:  , кВт , кВтгде  - производительность эксплуатационная массовая, т/ч, - производительность эксплуатационная массовая, т/ч, Н – высота подъема груза, м. Мощность на преодоление сил сопротивления зависит от скорости перемещения груза и величины сил сопротивления движению ленты :  где Wc – суммарная сила сопротивления движению ленты на всех участках трассы, кН; V – скорость перемещения груза, м/с. Сопротивление движению ленты определяют как ,  кН, кН,где  – удельный объем перемещаемого груза, м3 / м; – удельный объем перемещаемого груза, м3 / м;p – плотность груза, т / м3 ; L – длина трассы конвейера, м; k – коэффициент сопротивления движению. Если начальная и конечная точки транспортирования лежат в одной горизонтальной плоскости, то мощность привода расходуется только на преодоление сил сопротивления  = = . В действительности мощность привода транспортирующей машины определяется в зависимости от режима ее работы. Существует пять режимов работы: весьма легкий, легкий, средний, тяжелый и весьма тяжелый. Они устанавливаются с учетом классов использования машины по времени (5 классов), по производительности и величине тягового усилия (по 3 класса). . В действительности мощность привода транспортирующей машины определяется в зависимости от режима ее работы. Существует пять режимов работы: весьма легкий, легкий, средний, тяжелый и весьма тяжелый. Они устанавливаются с учетом классов использования машины по времени (5 классов), по производительности и величине тягового усилия (по 3 класса).Заключение Пластинчатые конвейеры представляют собой транспортирующие устройства непрерывного действия. Они применяются для транспортирования сыпучих и штучных грузов между рабочими местами при выполнении различных технологических операций, там, где применение ленточных конвейеров ограничено или невозможно. В ходе выполнений данной работы, было ознакомление с областью применения и устройством конвейера. Характеристика, назначение конвейеров, основными принципами их работы, а так же их типами. Расчет пластинчатого конвейера, определение основных параметры пластинчатого конвейера. В комплект конвейера могут входить загрузочные и разгрузочные устройства, контрольные и измерительные приборы и т.д. Список литературы 1. Александров, М. Н. Подъемно-транспортные машины : Атлас конструкций / М. Н. Александров, Д. Н. Решетов – М. : Машиностроение , 2016. – 256 с. 2. Зенков, Р. Л. Машины непрерывного транспорта / Р. Л. Зенков, И. И. Ивашков, Л. Н. Колобов – М. : Машиностроение , 2017. – 432 с. 3. Левинсон, В. П. Транспортные устройства непрерывного действия / В. П. Левинсон – М. : Машгиз , 2018. – 564 с. 4. Приводы машин : Справочник / В. В. Длоугий, Т. И. Муха, А. П. Цупиков, Б. В. Януш – Л. : Машиностроение , 2017. – 383 с. 5. Спиваковский, А. О. Транспортирующие машины : Атлас конструкций / А. О. Спиваковский - М. : Машиностроение , 2019. – 116 с. 6. Спиваковский, А. О. Транспортирующие машины / А. О. Спиваковский, В. К. Дьячков - М. : Машиностроение , 2013. – 487 с. |