курсовая по судовым. Подбор газотурбонагнетателя для двс

Скачать 0.55 Mb. Скачать 0.55 Mb.

|

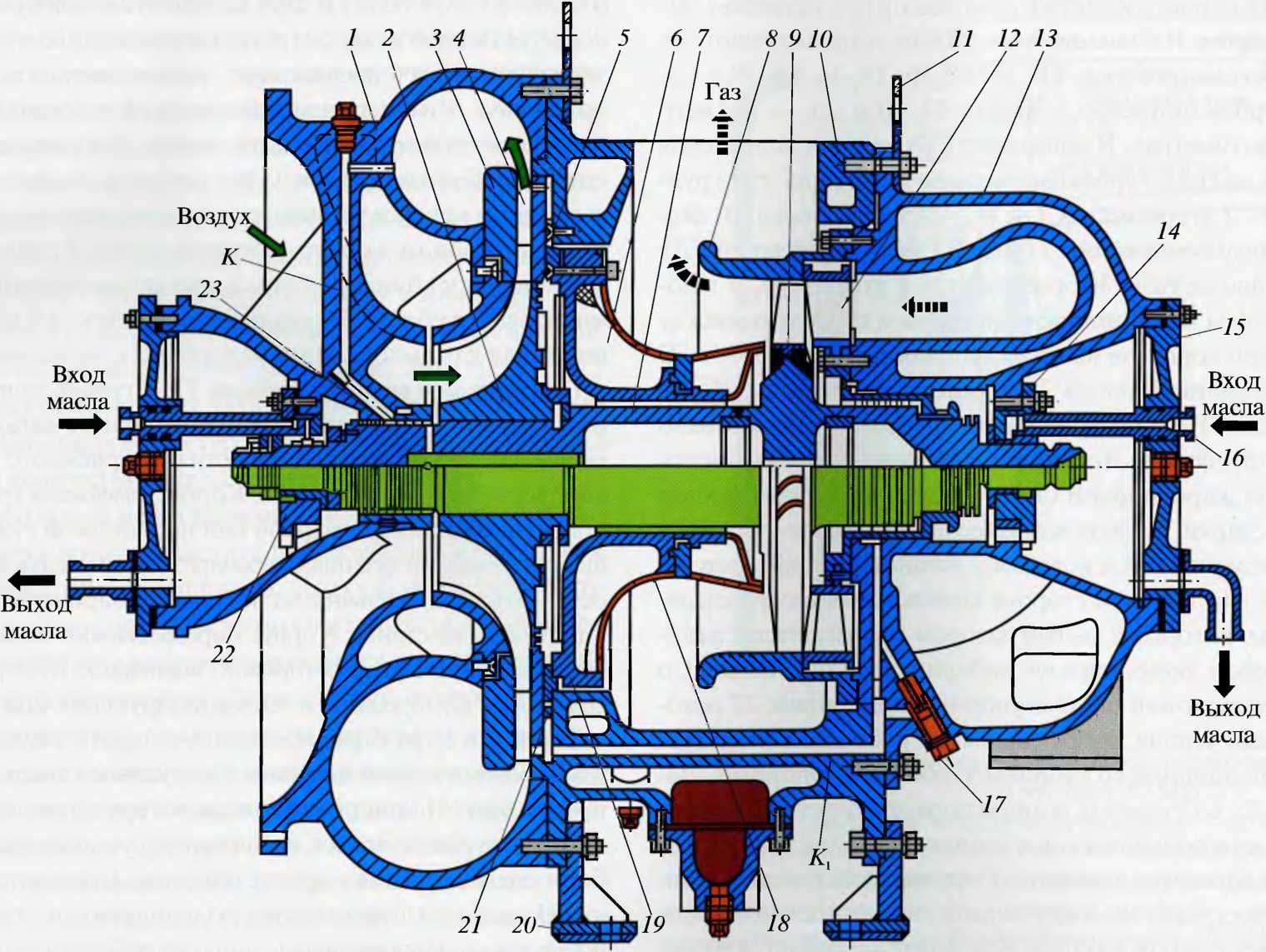

290–300 м/с.Турбокомпрессор ТК-30  Рис.2:Турбокомпрессор 1 - корпус компрессора; 2 - рабочее колесо компрессора; 3 - вставка; 4 - диффузор; 5, 23 - лабиринтные уплотнения; 6 -- кожух теплоизоляционный; 7 - ротор; 8 - кожух соплового аппарата; 9 - рабочее колесо турбины; 10 - корпус выпускной; 11 - проушина; 12 - сопловой аппарат; 13 - корпус газоприемный; 14 - подшипник со стороны турбины (опорный); 15 - крышка подшипника; 16 - штуцер; 17 - дроссель; 18 - экран; 19 - кожух ротора; 20 - кронштейн; 21 - лабиринт; 22 - подшипник со стороны компрессора (опорно-упорный). Предназначение турбокомпрессора. Корпус компрессора 1 (рис. 2), выпускной корпус 10, через который отработавшие газы выбрасываются в атмосферу, и газоприемный корпус 13 отлиты из алюминиевого сплава и скреплены между собой шпильками. Внутри корпусов на подшипниках скольжения 14 и 22 уложен полый стальной сварной ротор 7. К ротору приварено рабочее колесо 9 газовой турбины. Рабочее колесо 2 компрессора напрессовано на ротор и закреплено штифтами. Лопатки и диск колеса турбины изготовлены из специальной жароупорной стали и соединены при помощи «елочных» замков или сварки. Колесо компрессора изготовлено из алюминиевого сплава. Между улиткой и колесом 2 установлен диффузор 4 в виде диска с лопатками. На тыльной стороне колеса компрессора сделаны кольцевые выступы, которые с малым зазором сопрягаются с лабиринтом 21 на неподвижном диске, образуя лабиринтное уплотнение. Со стороны компрессора расположен опорно-упорный подшипник 22 ротора, который воспринимает усилия, направленные от рабочего колеса турбины к компрессору. Подшипник со стороны турбины - опорный. Лабиринтное уплотнение 23 со стороны компрессора препятствуют уносу масла воздухом из полости подшипников в компрессор. Это уплотнение состоит из двух упругих колец, установленных в ручьи шейки вала и лабиринта. По каналу К в пространство между ними из нагнетательной полости компрессора подается сжатый воздух в результате устраняется разрежение в зазоре вдоль вала, что способствует надежному разобщению полостей опорно-упорного подшипника и компрессора. Аналогичное уплотнение, установленное на другом конце вала ротора, не допускает проникновения горячих газов в полость опорного подшипника, а также просачивания масла из подшипника к нагретым частям вала. Уплотнение состоит из двух колец и двух лабиринтов, между которыми по каналу Л) подается сжатый воздух из нагнетательной полости компрессора. Лабиринтное уплотнение 5 препятствует утечке сжатого воздуха. Выпускной газовый корпус 10 и газоприемный корпус 13 охлаждаются водой, которая подводится из системы охлаждения дизеля. Для уменьшения теплового воздействия отработавших газов на вал ротора и компрессорную часть агрегата в выпускном корпусе установлен теплоизоляционный кожух 6 с экраном 18. К газоприемному корпусу крепится кожух 8 соплового аппарата. Сопловой аппарат и колесо турбины с лопатками являются основными элементами газовой турбины. Экранированный кожух 6 и кожух 8 образуют кольцевой канал для выхода газов из турбины с наименьшим сопротивлением. 2. Эксплуатация ГТНА. В процессе эксплуатации ГТНА контролируют следующие параметры: 1) Давление и общую температуру воздуха в ресивере (показания манометров и термопар выносятся в центральный пост и дублируются приборами местного контроля); 2) Потерю давлений в фильтре или подводящем трубопроводе компрессора; 3) Потерю давления в воздухоохладителе; 4) Температуру выпускных газов перед и за турбиной; 5) Температуру забортной воды на входе и выходе воздухоохладителя; 6) Частоту вращения турбокомпрессора; 7) Температуру воздуха на выходе из воздухоохладителя. Температура воздуха в ресивере поддерживается в пределах 35-45 ºС. В воздухоохладителе без влагоотделителя терморегулятор должен быть настроен на исключение конденсации водяных паров. Превышение указанной температуры ведет к уменьшению заряда воздуха и повышению теплонапряженности деталей. Потеря давления в фильтре должна быть в пределах 50-60 мм вод. Ст., потеря давления в воздухоохладителе – 200-300 мм вод. Ст. Повышение указанных значений указывает на загрязнение 3.Техническое обслуживание ГТНА. К техническому обслуживанию дизелей с ГТН предъявляются дополнительные требования, обусловленные особенностями их конструкциями и особенностями работы. Эти требования предусматривают проверку плотности впускных и выпускных коллекторов, тщательное наблюдение за состоянием и работоспособностью турбокомпрессора, проверку его температурного режима, умение обнаруживать неисправности в системе ГТН и своевременно устранять их. Воздухозаборное устройство дизеля с ГТН следует поддерживать в таком состоянии, чтобы оно обеспечивало очистку воздуха, всасываемого турбокомпрессором, и низкий уровень шума. ТК должен быть разгружен от массы присоединяемых к нему трубопроводов во избежание возможной деформации его корпуса и нарушения установленных в нем монтажных зазоров. Перед пуском дизеля с ГТН необходимо выполнить следующие операции: 1)Подготовить к работе воздухоохладители и фильтры надувочного воздуха. 2)При необходимости удалить воду и масло из ресивера продувочного воздуха, впускного и выпускного коллекторов, подпоршневых полостей продувочных насосов, воздушных полостей воздухоохладителей, газовых и воздушных полостей турбокомпрессоров. Проверить и пустить в ход автономные продувочные насосы. 3)Подготовить к работе ТК. Проверить наличие масла в ваннах подшипников, исправность фильтров и работу масляных насосов. Обратить внимание на чистоту и крепление фильтра-заборника воздуха. Убедиться, что при работе турбины никакие посторонние предметы не могли попасть внутрь. 4)Открыть все устройства закрывающие выпускной трубопровод. Во время эксплуатации дизеля с ГТН ТК не требует спецобслуживания или регулирования, так как он автоматически переходит на работу по заданному режиму дизеля. Однако во время работы дизеля следует выполнять ряд операций по обслуживанию ГТНА: 1)Необходимо периодически контролировать температуру воздуха наддува после воздухоохладителей, которая в продувочном ресивере должна быть 2-4 ºС выше температуры начала конденсации водяных паров. Температуру воздуха необходимо регулировать изменением количества воды, прокачиваемой через воздухоохладители. 2)Необходимо регулярно контролировать чистоту воздушных фильтров ТК. Признаком загрязнения служит падение давления надувочного воздуха и снижение частоты вращения ТК при росте температур выпускаемых газов. 3)Периодически, не реже одного раза за вахту, должны продуваться воздушные полости воздухоохладителей, ресивера продувочного воздуха и подпоршневые полости продувочных насосов от скопившейся воды и масла. 4)Если ТК оборудованы системой промывки, необходимо промывать компрессор и турбину. Промывка должна осуществляться согласно инструкции по эксплуатации ТК. 5)При возникновении помпажа ТК необходимо снизить нагрузку дизеля. Если шум, хлопки, гудение не прекращаются, снизить давление в ресивере продувочного воздуха, открыв предохранительный клапан или вывинтив пробки на нагнетательном патрубке ТК. Необходимо следить за тем, чтобы температура газа перед турбиной не превысила допустимую. Если и этого недостаточно, то при первой возможности остановить дизель и устранить причину возникновения помпажа. Показателями нормальной работы системы ГТН являются температура выпускных газов перед газовой турбиной ТК и давление наддува, которые измеряют при определенных мощности дизеля и частоте вращения коленчатого вала. Результаты измерений сравнивают с паспортными данными ТК. Если указанные параметры в течение длительного времени остаются неизменными. То это свидетельствует о нормальном состоянии ТК. Следует помнить, что на контрольные параметры работы ТК влияют неисправности двигателя и особенно его топливной аппаратуры и механизма газораспределения. 4.Исходные данные для расчета рабочего процесса. Количество воздуха, необходимого для осуществления процессов сгорания топлива и продувки цилиндров, вычисляется по формуле: Gк = be * Ne * α1 * φa/ 3600 = 1,9 кг/с, где α1 = α* L0 = 1.8 * 14.35 = 21,5 be – 0,22 удельный расход топлива в дизеле, кг/кВт * ч Ne – 1300 мощность дизеля, кВт α1 – воздушно-топливное отношение при сгорании φa – 1,1 коэффициент продувки α – 1,5 коэффициент избытка воздуха при сгорании L0 – теоретически необходимое количество воздуха для сгорания топлива, кг воздуха/ кг топлива (14,35 кг/кг). Расход газа вычисляется по формуле Gг = 3,82 *[1 +1/ 27,27] = 3,96 кг/с 5. Влияние внешних и эксплуатационных факторов на совместную работу ГТНА и дизеля. Влияние внешних факторов. К внешним факторам, влияющим на работу ГТНА и ДВС относят: барометрическое давление, температуру окружающего воздуха, относительная влажность окружающего воздуха, температура забортной воды, температура топлива на входе в топливный насос. Нормальными условиями окружающей среды считаются: барометрическое давление - 0,1013 МПА; температура окружающего воздуха - 20 ºС; относительная влажность окружающего воздуха - 70 %; температура забортной воды - 20 ºС. Влияние давления окружающего воздуха. С понижением барометрического давления уменьшается сопротивление на всасывании, давление наддува, весовой расход топлива, что приводит к снижению противодавления на выпуске газов из турбины и увеличению частоты вращения ГТН и, следовательно, повышаются степень расширения газа и степень повышения давления. Влияние температуры окружающего воздуха. Увеличение температуры окружающего воздуха вызывает уменьшение его плотности, что приводит к понижению давлений надувочного воздуха и газов за турбиной, а также расхода воздуха и газа. Влияние относительной влажности окружающего воздуха. Увеличение относительной влажности воздуха при неизменной температуре вызывает уменьшение коэффициента избытка воздуха пропорционально изменившемуся объему влаги в воздухе, что приводит к уменьшению процесса сгорания, уменьшению мощности, усилению дымности выпуска, температура выпуска несколько уменьшается. В охладителях происходит конденсация влаги, которая усиливается с понижением температуры и увеличением давления воздуха перед дизелем. Влияние температуры забортной воды. Увеличение температуры забортной воды приводит к увеличению температуры воздуха во впускном коллекторе ДВС, а следовательно, к уменьшению плотности воздушного заряда, уменьшается и коэффициент избытка воздуха, что вызывает ухудшение процесса сгорания, сопровождающегося уменьшением мощности, увеличением температуры выпускных газов. Влияние эксплуатационных факторов. Влияние нагрузки. С ростом нагрузки повышается расход топлива, увеличиваются давление и температура выпускных газов, что повышает мощность ГТН, его частоту вращения, степень повышения давления. Влияние числа оборотов коленчатого вала. Понижение частоты вращения дизеля вызывает повышение объемного и весового расходов газа, снижающее частоту вращения ГТН, давление наддува и расход топлива, что приводит к ухудшению качества распыла и условий смесеобразования и горения и, следовательно, приводит к росту тепловых напряжений поршней и клапанов. Влияние противодавления на выпуске газа из турбины. Причины: засорение участка выпускной системы; установка фильтров; установка глушителей; выпуск выпускных газов под воду. Последствия: Противодавление на выпуске газа из турбины приводит к увеличению перепада давления на выходе, а следовательно, к уменьшению срабатываемого на турбине теплоперепада, падению мощности и оборотов ГТНА, что приводит к уменьшению количества подаваемого воздуха, а следовательно, к уменьшению мощности ДВС в результате уменьшения сгорания. Влияние противодавления за выпускными органами дизеля. Причины: отложение нагара в выпускном коллекторе ДВС; износ кулачковых шайб распределительного вала; изменение теплового зазора в приводе выпускных клапанов; загрязнение соплового аппарата газовой турбины; нарушение фаз открытия выпускных органов дизеля. Последствия: Противодавление за выпускными органами дизеля приводит к увеличению перепада давления за ДВС, к росту срабатываемого теплоперепада, к росту мощности и оборотов ГТНА. Это приводит к уменьшению коэффициента наполнения, возрастанию работы насосных ходов, что приводит к росту механических потерь и удельного эффективного расхода топлива. Влияние повышения давления на всасывании. Причины: установка воздушного фильтра и глушителя перед компрессором; загрязнение проточной части компрессора и воздухоподводящих устройств. Последствия: Повышение сопротивления на всасывании приводит к увеличению перепада давлений на входе и уменьшению площади забора воздуха, падению оборотов компрессора, давления продувочного воздуха, мощности и оборотов турбины, степени повышения давления и, как следствие, количества поступающего в цилиндр воздуха, что приводит к уменьшению коэффициента избытка воздуха и последствиям, описанным выше. 6. Безразборная очистка турбокомпрессора Отложения на лопатках турбины подразделяются на зольные сухие отложения с относительно высокой шероховатостью толщиной 0,1 – 1,3 мм, сажистые мазеобразные отложения толщиной до 3 мм, твердые пористые отложения, образующиеся при работе дизелей на вязких сортах топлива или в результате выгорания сажистых мазеобразных отложений. Химический анализ отложений, образующихся на лопатках турбины, показал, что наиболее легко удаляются зольные сухие отложения. Они смываются полностью при движении воды по поверхности лопаток. Сажистые мазеобразные отложения достаточно хорошо удаляются водой, при ударном воздействии капель при условии, что его толщина не превышает 1 мм. Установлено, что промывка в зависимости от сорта топлива и гистограмм нагрузок должна выполняться через 24 – 250 часов работы. Загрязнение проточной части компрессора происходит вследствие попадания частиц масла через уплотнениямежду колесом компрессора и подшипником и наличия мелкодисперсного аэрозоля в воздухе, поступающем после фильтра, наличия в воздухе паров топлива и масла. Теоретические и экспериментальные исследования показывают, что для удаления отложений толщиной 0,5 мм с поверхности лопаток компрессора требуется ударное воздействие жидкости под давлением 2,5 МПа. Периодические вскрытия и очистки проточных частей газотурбонагнетателей химическим или механическим способом позволяют восстанавливать первоначальные параметры их работы, но в промежутках между очистками ГТН и дизель работают в условиях, отличных от оптимальных. Поэтому желательно непрерывно поддерживать чистоту проточных частей ГТН на ходу без их вскрытия. Такую возможность дает водопромывка проточных частей, которая основана на использовании ударного эффекта мелких капель воды. Рекомендуется применять чистую пресную воду, подогретую до 55 – 70°С, без присадок либо с присадками моющих веществ. В настоящее время на судах применяют воду, растворы поверхностно-активных веществ: «АСС», "Чистра", "Синвал", МС, "Термос" и др. Испытания показывают, что результаты промывки чистой пресной водой и моющим раствором в некоторых случаях практически одинаковы. Подвод воды желательно осуществлять равномерно по периметру окружности, направление впрыска воды должно совпадать с направлением входа потока на рабочее колесо. Важным условие промывки ГТН водой является ее регулярность. В инструкциях по эксплуатации агрегатов наддува указывается периодичность. Некоторые рекомендации промывки элементов ГТН после работы ДВС (чаще промывка осуществляется для ДВС, работающим на тяжелых топливах): 1. компрессор - через 24 – 48 ч; 2. турбину - через 200 – 250 ч. В процессе подачи воды на промывку должен обязательно осуществляться дренаж моечных отходов из корпусных частей ГТН. Для получения лучшего распыливания вода на промывку газотурбонагнетателя должна подводиться под давлением. Часто для этой цели используется сжатый воздух с избыточным давлением до 0,4 – 0,5 МПа. Подача воды: - на компрессор осуществляется перед вращающимся направляющим аппаратом, - на турбину – перед защитной решеткой или перед сопловым аппаратом. Распыливание воды, впрыскиваемой в ГТН, механическое. Для этого используется вода, отбираемая из напорной магистрали (например, санитарной горячей пресной воды), или вода вытесняется в ГТН из сосуда при помощи сжатого воздуха (сжатый воздух может также использоваться и для повышения качества распыливания воды). Водопромывка компрессора проводится обычно при работе дизеля с 80% от максимальной нагрузки. После окончания впрыска воды дизель должен проработать не менее 1 ч. без снижения нагрузки для осушения воздушного тракта. Проточная часть турбины промывается при нагрузке дизеля не более 25% от максимальной нагрузки. После окончания подачи воды вывод дизеля на режим полной мощности осуществляется в течение приблизительно 10 мин. Подвод промывочной воды к турбине желательно контролировать визуально, используя для этого прозрачные шланги. После впрыска воды в компрессор или турбину обязательно контролируется эффект водопромывки по показателям приборов: - возрастание значений параметров давление наддува Рк, оборотов ТК nтк, максимального давления сгорания Рz; - снижение максимальной температуры сгорания Тz, температуры газа перед турбиной Тг, удельного расхода топлива be. Если проточная часть турбины промылась хорошо, из дренажной трубки будет вытекать чистая вода. Если одноразовый впрыск воды не дал заметного эффекта, процесс промывки повторяется с интервалом приблизительно 10 мин. Отсутствие положительного эффекта после троекратной попытки означает, что проточные части необходимо очистить механическим или химическим способом с разборкой ГТН. Водопромывку проточных частей ГТН в настоящее время рекомендуют применять многие фирмы. Для этого в конструкциях ГТН предусматриваются специальные штатные устройства. В последние годы все большее применение находит очистка турбин и компрессоров от отложений с помощью твердых очистителей, которые, как показал опыт очистки ГТД, значительно эффективнее многих известных жидких моющих средств. Такие твердые очистители должны обладать хорошим очищающим свойством и не вызывать повреждений поверхностей проточной части ТК. Этим требованиям в наибольшей степени удовлетворяют твердые растительные вещества, например скорлупа орехов, абрикосов, алычи и др. Наибольшее распространение получил твердый органический очиститель (ТООЧ) представляющий собой тонко размолотую смесь скорлупы грецкого ореха и абрикосовых косточек, размер частиц которой лежит в пределах 1,0–1,5 мм. Для очистки компрессоров, и 1,5–3,0 мм для очистки турбин. Химический состав крошки: C – 7 %, (Nг + Ог) – 43 %, Нг – 6 %, зола 1,4 %, S – 0,2 %. Влажность крошки около 7 %. Теплота сгорания – 19260 кДж/кг. В качестве твердых очистителей могут применяться шелуха пшеницы, риса или сами зерна в дробленом виде. Турбины ГТН очищают на 80 – 90% % от максимальной нагрузки. . Крошка подается специальной пневматической системой. Режим подачи выбирается экспериментально. Например, для ГТД рекомендуются следующие параметры: скорость подачи крошки – 0,15 кг/с, относительный расход, по отношению к расходу воздуха, 0,006 – 0,005; окружная скорость лопаток компрессора в момент подачи крошки |