Сущность сертификации. Глава 7 Сущность и содержание сертификации. Подтверждение соответствия. Сертификация Глава 7 Сущность и содержание сертификации

Скачать 1.48 Mb. Скачать 1.48 Mb.

|

|

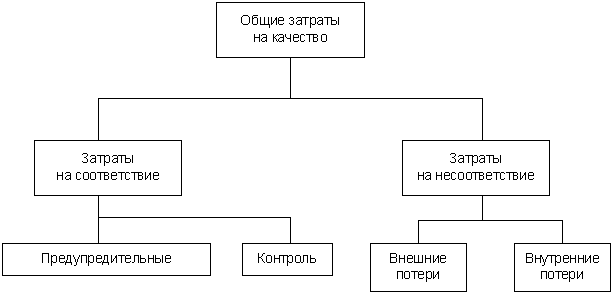

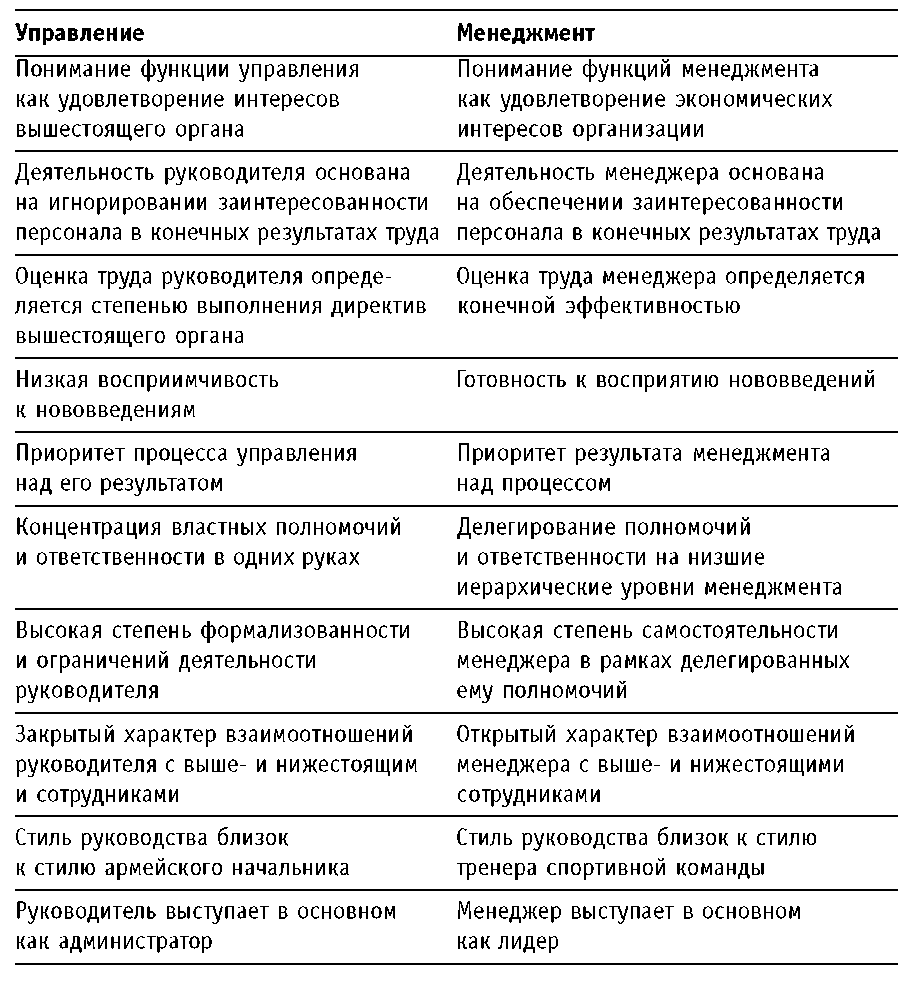

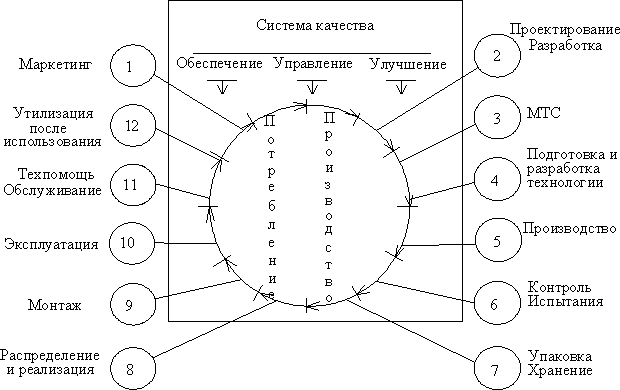

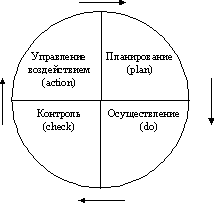

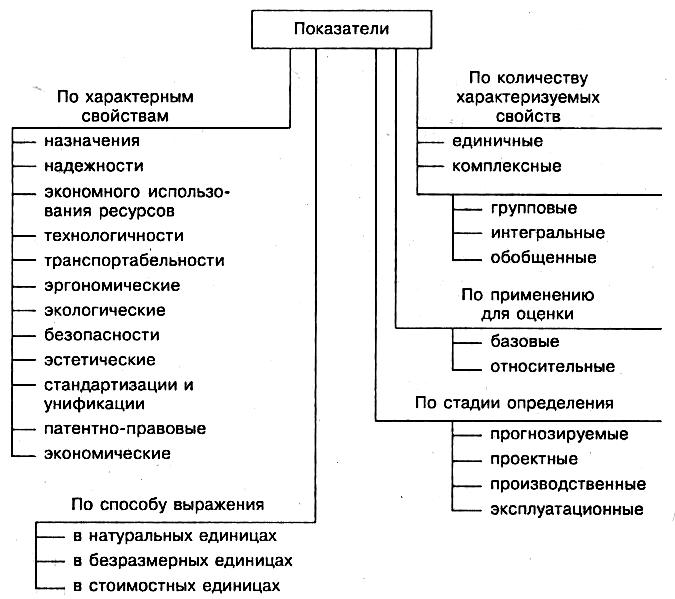

Глава 8 Управление качеством 8.1 Система менеджмента качества Как философская категория качество выражает неотделимое от бытия предмета его сущностную определенность, благодаря которой он является именно данным, а не иным предметом. Конкретно-экономических трактовок понятия качества существует также достаточно большое количество. В частности, американский профессор Х.Д.Харрингтон пишет, что качество – это удовлетворение ожиданий потребителя за цену, которую он может себе позволить, когда у него возникнет потребность, а высокое качество – это превышение ожиданий потребителя за более низкую цену, чем он предполагает. Понятие качества продукции имеет очень важное значение в практической деятельности, потому регламентировано ГОСТ 15467-79 «Управление качеством продукции. Основные понятия. Термины и определения». Согласно этому нормативному документу под качеством понимается совокупность свойств продукции, обусловливающих ее пригодность удовлетворять определенные потребности в соответствии с ее назначением. В соответствии с международным стандартом ИСО 9000:2008 качество – степень соответствия совокупности присущих характеристик требованиям. Международный стандарт определяет качество как совокупность характерных свойств, формы, внешнего вида и условий применения, которыми должны быть наделены товары для соответствия своему назначению. Все эти элементы определяются требованиями к качеству, которые воплощены на этапе проектирования в технической характеристике изделия, в конструкторской документации и технических условиях, предусматривающих качество сырья, конструктивные размеры, сочетание оттенков, глянец и т.д. Свойством - объективная способность продукции, которая может проявляться при ее создании, эксплуатации и потреблении. Дефект - это отдельное несоответствие продукции требованиям, установленным нормативно-технической документацией. Брак - это дефектная единица продукции, т. е. продукция, имеющая хотя бы один дефект. Подходы к количественной оценке качества продукции определяет специальная наука - квалиметрия, наука о способах измерения и количественной оценке качества продукции и услуг. В зависимости от характера дефектов брак может быть исправимым или неисправимым (окончательным). В первом случае изделия после исправления могут быть использованы по назначению, во втором – исправление технически произвести невозможно или экономически нецелесообразно. Устанавливаются причины и виновники брака и намечаются мероприятия по его предупреждению. Под уровнем качества изделия понимается относительная оценка качества, основанная на сравнении совокупности характеристик рассматриваемого изделия с базовыми, т.е. изделиями конкурентов, перспективных образцов, стандартов, опережающих стандартов и т.п. Затраты на качество обычно делятся на следующие категории (рисунке 36): - затраты на предотвращение возможности возникновения дефектов; - затраты на и контроль, т.е. затраты на определение и подтверждение достигнутого уровня качества; - внутренние затраты на дефект – затраты, понесенные внутри организации, когда оговоренный уровень качества не достигнут, т.е. до того, как продукт был продан (внутренние потери); - внешние затраты на дефект – затраты, понесенные вне организации, когда оговоренный уровень качества не достигнут, т.е. после продажи продукта (внешние потери);  Рисунок 36 - Составляющие затрат на качество Сегодня производители стремящиеся поднять свою репутацию и победить в конкурентной борьбе, заинтересованы в выполнении как обязательных, так и рекомендуемых требований стандарта. Переход страны к рыночной экономике с присущей ей конкуренцией и борьбой за доверие потребителя заставит производителей и продавцов шире использовать методы и правила стандартизации, метрологии и сертификации в своей деятельности для обеспечения высокого качества продукции и услуг. Успех бизнеса определяется, прежде всего, качеством продукции и услуг, поэтому качество является основным фактором реализации товара по выгодной цене, а овладение методами обеспечения качества, , является одним из главных условий выхода на рынок с конкурентоспособной продукцией (услугой), а значит и коммерческого успеха. Под конкуренцией понимают соперничество между отдельными лицами или хозяйственными единицами, заинтересованными в достижении одной и той же цели на каком-либо поприще. С конкуренцией тесно связано и понятие конкурентоспособности. Конкурентоспособность – способность выдерживать конкуренцию, противостоять ей. При этом понятие конкурентоспособности применяют как к продукции, так и к услугам. Конкурентоспособность товара характеризуется тремя группами показателей: - полезностью (качество, эффект от использования и т.п.); - определяющими затратами потребителя при удовлетворении его потребностей посредством данного изделия (затраты на приобретение, использование, техническое обслуживание, ремонт, утилизацию и т.п.); - конкурентоспособностью предложения (способ продвижения продукции на рынок, условия поставки и платежа, каналы сбыта, сервисное обслуживание и т.д.). Параметры конкурентоспособности продукции подразделяются на - нормативные (соответствие товара стандартам, техническим условиями, законодательству), - технические (технологические свойства товара, определяющие область его применения, надежность, долговечность, мощность и т.д.), - экономические (уровень расходов покупателя на приобретение, потребление и утилизацию товара, т.е. цена потребления) - организационные (система скидок, комплектность поставок, сроки и условия поставок и пр.). Различие между понятиями «управление» и «качество»  Система менеджмента качества является частью системы управления организации, которая ориентирована на достижение результатов, основанных на целях качества, удовлетворении нужд и ожиданий ее заказчиков. Цели качества дополняют другие цели организации, такие как развитие, денежные средства, прибыльность, безопасность персонала и окружающей среды. Различные части системы управления организации могут быть объединены вместе с системой менеджмента качества, в единую, связующую унифицированную систему управления, использующую общие элементы. Это может способствовать планированию, распределению ресурсов, установлению взаимодополняющих целей и оценку эффективности. Система управления организации может быть оценена в сравнении с собственными требованиями к ней. Система управления может также быть проверена на соответствие требованиям международных стандартов, таких как ИСО 9001 и ИСО 14001. Эти аудиты системы управления могут быть проведены отдельно или совместно. Успешное управление и функционирование организации требует управления в систематической и видимой форме. Успех может быть результатом от внедрения и поддержания системы управления, которая разработана для постоянного улучшения выполнения работ, путем ее направленности на нужды всех заинтересованных сторон. Управление организацией охватывает менеджмент качества наряду с другими дисциплинами управления. В стандартах ИСО серии 9000 2008 года идентифицированы следующие восемь принципов менеджмента качества, способствующие достижению целей качества: 1) организация, сфокусированная на заказчика - организации зависят от своих заказчиков и поэтому должны понимать текущие и будущие нужды заказчика, выполнять требования заказчика и стараться превосходить ожидания заказчика; 2) руководство - руководители устанавливают единство цели, направления и внутреннюю окружающую среду организации. Они создают окружение, в котором люди могут стать полностью вовлеченными в достижение целей организации; 3) вовлечение людей - служащие всех уровней - это сущность организации, и их полное вовлечение дает возможность использовать их способности на благо организации; 4) процессный подход - желаемый результат достигается более эффективно, когда соответствующие ресурсы и деятельности управляются как процесс; 5) системный подход к управлению - идентификация, понимание и управление системой взаимосвязанных процессов, для заданных целей, способствующих результативности и эффективности организации; 6) постоянное улучшение - постоянное улучшение является неизменной целью организации; 7) подход принятия решений, основанный на фактах - эффективность решений основывается на логическом и интуитивном анализе данных и информации; 8) взаимовыгодные отношения с поставщиками - взаимовыгодные отношения между организацией и ее поставщиками повышает способность обоих организаций по созданию ценности. Принципиально новым в стандартах ИСО серии 9000 2000 года является: - применение процессного подхода в управлении организацией; - акцент на постоянное и непрерывное улучшение. На взаимоотношения поставщиков и потребителей оказывает сильное влияние сертификация систем качества на соответствие стандартам ИСО 9000. Главная установка систем качества, построенных на основе стандартов ИСО серии 9000, – обеспечение качества продукции, требуемого заказчиком, и предоставление ему доказательств в способности предприятия сделать это. Кроме того, был разработан комплекс стандартов серии ИСО 14000, устанавливающих требования к системам менеджмента с точки зрения защиты окружающей среды и безопасности продукции. В них существенно возросло влияние гуманистической составляющей качества, усиливается внимание к удовлетворению разнообразных потребностей персонала компаний. Согласно новой редакции стандартов ИСО серия 9000:2008, система менеджмента качества – это управляющая система, используемая руководством и менеджментом компании для решения внутренних задач управления, подкрепленная соответствующей организационной структурой, подходами, процессами, ресурсами. Во главу угла ставится цель существования компании, которая разрабатывает систему стратегического планирования и средства реализации планов в течение года с действиями по внедрению изменений и управлением процессами и ресурсами. Система менеджмента качества всегда должна быть составной частью общей системы управления и руководства организацией. Стандарт ИСО 9001:2008 может использоваться внутренними и внешними сторонами, включая органы по сертификации, с целью оценки организации выполнения требований потребителей и своих собственных. Объектами управления качества продукции являются все элементы, образующие петлю качества. Под петлей качества в соответствии с международными стандартами ИСО понимают замкнутый в виде кольца (рисунок 37) жизненный цикл продукции, включающий следующие основные этапы: маркетинг; проектирование и разработку технических требований, разработку продукции; материально-техническое снабжение; подготовку производства и разработку технологии и производственных процессов; производство; контроль, испытания и обследования; упаковку и хранение; реализацию и распределение продукцию; монтаж; эксплуатацию; техническую помощь и обслуживание; утилизация. Нужно иметь в виду, что в практической деятельности в целях планирования, контроля, анализа и пр. эти этапы могут разбивать на составляющие. Наиболее важным здесь является обеспечение целостности процессов управления качеством на всех этапах жизненного цикла продукции. С помощью петли качества осуществляется взаимосвязь изготовителя продукции с потребителем и со всеми объектами, обеспечивающими решение задач управления качеством продукции.  Рисунок 37- Петля качества Управление качеством продукции осуществляется циклически и проходит через определенные этапы, именуемые циклом Деминга. Реализация такого цикла называется оборотом цикла Деминга. Понятие цикла Деминга не ограничивается только управлением качества продукции, а имеет отношение и к любой управленческой и бытовой деятельности. Последовательность этапов цикла Деминга показана на рис. 38 и включает: планирование (PLAN); осуществление (DO); контроль (CHECK); управление воздействием (ACTION).  Рисунок 38 - Цикл Деминга 8.2 Качество продукции как объект оценки. Признаки классификации показателей качества Качество продукции оценивается показателями ее технического уровня (уровня качества, уровня технического совершенства) на всех этапах жизненного цикла изделия: при проектировании и конструировании, при изготовлении и в процессе эксплуатации. Оценка технического уровня и, следовательно, качества продукции производится для объективного решения следующих основных задач: - обеспечение и управление качеством; - аттестация продукции по категориям качества; - выбор наилучшего (или оптимального) варианта продукции; - планирование показателей качества создаваемой техники; - контроль качества; - анализ изменения уровня качества. Поэтому при оценке технического уровня продукции первоначально определяют цель определения численного значения показателя уровня качества оцениваемой технической продукции. Цель предопределяет метод оценки технического уровня продукции. При этом первоначально классифицируют оцениваемую продукцию, а потом осуществляют выбор и обоснование метода оценки технического уровня продукции. Методика описана она впервые в «Методических указаниях по оценке технического уровня и качества промышленной продукции» (РД 50-149-79), и в ГОСТ 22732-77 «Методы оценки уровня качества промышленной продукции. Основные положения». Последующий выбор базового образца регламентируют «Методические указания. Установление базовых образцов для оценки технического уровня и качества промышленной продукции» (РД 50-451-84), а также «Общие методические рекомендации по оценке технического уровня промышленной продукции» ГКНТ (Государственный Комитет по науке и технике) СССР от 24.10.89 № 665. После этого осуществляют выбор (или назначение) и обоснование номенклатуры (перечня) показателей качества для адекватной оценки интересующей нас продукции. Это делают в соответствии с ГОСТ 22851-77 «Выбор номенклатуры показателей качества промышленной продукции. Основные положения». Следующим и наиболее трудоемким является этап определения (путем измерений, испытаний, расчетов, сбора информации и т.д.) численных значений показателей качества, характеризующих свойства оцениваемого и базового (базовых) образца (образцов). Только после этого и в соответствии с принятым методом оценки технического уровня продукции производят расчеты показателей качества, а потом уровней качества, т.е. технического уровня оцениваемого и базового (базовых) образцов аналогичной техники. Результаты определений всех показателей качества и технических уровней продукции отражают в специальной карте уровня по ГОСТ 2.116-84 «Карта технического уровня и качества продукции» или в «Таблице качества». Данные карты (таблицы) уровня анализируются по специальным методикам, учитывающим специфику изделий, и делаются выводы о качестве (техническом совершенстве) оцениваемой продукции. В соответствии с «Общими методическими рекомендациями по оценке технического уровня промышленной продукции» Государственного Комитета по науке и технике СССР, 24.11.89 г. № 665, образцы промышленной продукции, по результатам оценки их технического уровня, относятся к одной из трех градаций: - продукция превосходит мировой уровень (П); - продукция соответствует мировому уровню (С); - продукция уступает мировому уровню (У). Ранее (до 1989 г.) названные выше градации качества назывались «категориями качества». Изделия, технический уровень которых выше мирового, считались высшего качества. Изделия, соответствующие по качеству лучшим в мире образцам, относили к высококачественным. Если изделие немного уступало по качеству базовым образцам, то его относили к качественным. И, наконец, если изделие существенно (по нескольким показателям) уступало лучшим мировым достижениям, то такое изделие оценивалось как низкого качества или признавалось некачественным. Это вполне соответствует и современной градации технических изделий по уровням качества и может быть отражено в приведенной табл. :. Градация технической продукции по уровням качества

Промышленная продукция, которая по показателям технического уровня и качества превосходит лучшие отечественные и зарубежные достижения или соответствует им, определяет технический прогресс, обеспечивает значительное повышение производительности труда, экономию материалов, топлива и электроэнергии, экологически безопасна, удовлетворяет потребности населения страны и конкурентоспособна на внешнем рынке. Эта продукция должна характеризоваться стабильностью показателей технического уровня и качества, основанной на строгом соблюдении технологической дисциплины и высокой культуре, производства. На продукцию высшей категории качества изготовителем должны обеспечиваться повышенные гарантии надежности, безопасности и других важнейших показателей качества. Промышленная продукция, которая по показателям технического уровня и качества соответствует современным требованиям стандартов (технических условий), экологически безопасна, удовлетворяет потребности народного хозяйства и населения страны, характеризуется стабильностью показателей технического уровня и качества, основанной на строгом соблюдении технологической дисциплины и высокой культуре производства. Промышленная продукция, которая по показателям технического уровня и качества не соответствует современным требованиям народного хозяйства и населения страны, морально устарела и подлежит модернизации или снятию с производства. Итак, в общем виде оценка уровня качества продукции для принятия управленческих решений состоит из следующих основных этапов: — установление цели оценки уровня качества (технического уровня) изделия; — выбор номенклатуры, показателей свойств оцениваемого и базового образцов, обоснование его необходимости и достаточности; — выбор или разработка метода и приемов определения значений свойств качества; — выбор или определение базовых значений показателей свойств и поиск исходных данных для определения фактических значений показателей свойств оцениваемой продукции; — определение фактических значений показателей свойств и их сопоставление с базовыми; — оценка уровня качества и выработка рекомендаций для принятия управленческих решений. При обосновании выбора номенклатуры показателей свойств, характеризующих качества продукции, учитывают: 1. Назначение и условия использования (эксплуатации) продукции. 2. Требования потребителей. 3. Обеспечение решения задач управления качеством продукции. 4. Состав и структуру характеризующих свойств. 5. Основные требования к показателям свойств. Состав и структуру показателей свойств определяют в соответствии с их классификацией, схема которой приведена на рисунке 39.  Рисунок 39 - Классификация показателей, применяемых при оценке уровня качества продукции Порядок выбора номенклатуры показателей свойств предусматривает определение: — группы продукции; — цели использования показателей продукции; — метода выбора номенклатуры показателей продукции; — перечня групп показателей; — перечня конкретных показателей свойств по каждой из выбранных групп. Группа продукции устанавливается в соответствии с общей классификацией промышленной продукции по назначению и условиям применения. Цели использования выбираемой номенклатуры показателей продукции устанавливаются в зависимости от характера задачи управления качеством продукции. Возможные цели применения выбираемой номенклатуры показателей свойств промышленной продукции таковы: 1. Установление номенклатуры показателей продукции для включения в общетехнические стандарты, а также в документы таких видов, как: технические условия, технические требования; стандарты параметров и (или) размеров; правила маркировки, упаковки, транспортирования и хранения; правила эксплуатации и ремонта и т.п. 2. Установление номенклатуры показателей свойств продукции при ее аттестации. 3. Установление номенклатуры показателей продукции для разработки предложений в планы развития техники, а также для повышения качества серийно выпускаемой продукции. 4. Установление номенклатуры показателей продукции в документах, определяющих торговые отношения партнеров, или при специализации и кооперации производств. Возможны и иные цели определения номенклатуры показателей свойств при оценке уровня качества рассматриваемой продукции. Метод выбора номенклатуры показателей продукции состоит в установлении их применимости к оцениваемой продукции, в выборе показателей по каждой из групп с учетом требований к оцениваемой продукции, а также в выборе показателей на основании нормативных документов на систему показателей свойств данной продукции. Установление номенклатуры показателей свойств осуществляется исходя из целей оценки и с учетом значений показателей для данного вида продукции, указанных в: — международных стандартах (ИСО, МЭК, и др.), национальных зарубежных и отечественных стандартах; — документации на поставку продукции; — каталогах, проспектах и стандартах фирм-изготовителей данного вида продукции; — патентной и конкурентно-экономической документации. Известно, что номенклатура показателей свойств бывает трех разновидностей: типовой, развернутой и конкретной. Типовая номенклатура — это полный перечень всех групп и конкретных показателей свойств, относящихся, например, к любым техническим изделиям производственного назначения или к промышленным изделиям общеупотребительного (бытового) использования. Такая номенклатура составляется безотносительно к отдельным группам или видам технических изделий. Она является наиболее общей и универсальной для большого класса изделий, таких как, например, машины. Развернутая номенклатура показателей продукции составляется и используется при оценке качества определенной группы изделий, имеющих одно название, одинаковую или близкую функцию и сходные параметры свойств. Эта номенклатура включает всю совокупность единичных и комплексных показателей, характеризующих качество данного множества изделий. Примерами таких номенклатур служат номенклатуры показателей токарных станков, легковых автомобилей, бытовых холодильников, телевизоров и т.д. Конкретная номенклатура или, иначе говоря, номенклатура показателей качества конкретного вида или типа изделий, относящихся к определенному классу и группе изделий, есть уточненная номенклатура показателей для характеристики оцениваемого изделия или ряда (нескольких однотипных) изделий. Это наиболее детальная и полная номенклатура, позволяющая адекватно оценить реальное качество того или иного изделия с учетом всех характерных признаков. 8.3 Признаки, параметры и показатели качества продукции Основные направления определения состава и структуры характеризуемых свойств отражает классификация показателей, применяемых при оценке уровня качества продукции. По характеризуемым свойствам они могут быть единичными и комплексными. По способу выражения они могут быть в натуральных единицах (килограммы, метры, баллы, безразмерные), а также в стоимостных единицах. По применению в оценке уровня качества (базовые, относительные показатели). По стадии определения (прогнозируемые, проектные, производственные, эксплуатационные показатели). ГОСТ 22851-77 устанавливает следующую номенклатуру основных групп показателей качества по характерным свойствам продукции: - назначения; - надежности (безотказности, долговечности, сохраняемости, ремонтопригодности); - экономного использования ресурсов (сырья, материалов, топлива и энергии); - технологичности; - транспортабельности; - эргономические; - экологические; - безопасности; - эстетические; - стандартизации и унификации; - патентно-правовые; - экономические. Показатели назначения характеризуют свойства продукции, определяющие основные функции, для выполнения которых она предназначена, и обуславливают область ее применения. В эту группу входят: а) классификационные показатели, устанавливающие принадлежность изделий к классификационной группировке (классы автомобилей, точности приборов и т.д.); б) функциональные (эксплуатационные), характеризующие полезный результат от эксплуатации изделий (быстродействие компьютера, производительность стана, точность измерительного прибора и т.д.); в) конструктивные, дающие точное представление об основных проектно-конструкторских решениях изделий (двигатели дизельные, бензиновые, электрические и т.д.); г) показатели состава и структуры, определяющие содержание в продукции химических элементов, их соединений (процентное содержание серы и золы в коксе и т.д.). Показатели этой группы играют основную роль в оценке уровня качества, они часто используются как критерии оптимизации и применяются совместно с другими видами показателей. Показатели надежности характеризуют свойства безотказности, долговечности, ремонтопригодности и сохраняемости. Безотказность – свойство изделия сохранять работоспособность в течение некоторого времени или наработки. Долговечность – свойство изделия сохранять работоспособность до предельного состояния с необходимыми перерывами для технического обслуживания и ремонта. Ремонтопригодность – способность продукции подвергаться ремонту. Сохраняемость – свойство изделий и продуктов сохранять исправное и пригодное к потреблению состояние в течение установленного в технической документации срока хранения и транспортирования, а также после него. Показатели экономного использования сырья, материалов, топлива и энергии характеризуют свойства изделия, отражающие его по уровню потребляемого им сырья, материалов, топлива и энергии. Показатели технологичности характеризуют свойства продукции, обусловливающие оптимальное распределение затрат материалов, времени и средств труда при технической подготовке производства, изготовлении и эксплуатации продукции. Это показатели трудоемкости, материало- и фондоемкости, себестоимости изделий. Показатели транспортабельности характеризуют приспособленность продукции к транспортированию. Эргономические показатели характеризуют систему «человек – изделие» и учитывают комплекс свойств человека, проявляющихся в производственных и бытовых процессах. К ним относятся гигиенические (освещенность, температура, давление, влажность), антропометрические (одежда, обувь, мебель, пульты управления) и психофизиологические (скоростные и силовые возможности, пороги слуха, зрения и т.п.). Психофизиологические характеризуют приспособленность изделия к органам чувств человека. Психологические характеризуют возможность восприятия и обработки различной информации. Физиологические характеризуют допустимые физические нагрузки на различные органы человека. Экологические показатели характеризуют уровень вредных воздействий на окружающую среду, возникающих при эксплуатации или потреблении продукции. Например: содержание вредных примесей, выбрасываемых в окружающую среду, вероятность выброса вредных частиц, газов, излучений при хранении, транспортировании и использовании продукции, уровень ПДК. Показатели безопасности характеризуют особенности продукции, обусловливающие при ее эксплуатации или потреблении безопасность человека. Они отражают требования к нормам и средствам защиты людей, находящихся в зоне возможной опасности при возникновении аварийной ситуации, и предусмотрены системой стандартов по безопасности труда. Эстетические показатели характеризуют информационную выразительность, рациональность формы, целостность композиции, совершенство производственного исполнения, стабильность товарного вида (характеристики художественных стилей, оттенков, запахов, гармоничности и т.д.). Показатели стандартизации и унификации характеризуют насыщенность продукции стандартными, унифицированными и оригинальными частями, а также уровень унификации с другими изделиями. Основные показатели унификации – коэффициенты применяемости, повторяемости, взаимной унификации для групп изделий, удельный вес оригинальных деталей (узлов). Стандартными являются все части продукции, выпускаемые по государственным и отраслевым стандартам. Патентно-правовые показатели характеризуют степень обновления технических решений, использованных в продукции, их патентную защиту, а также возможность беспрепятственной реализации продукции в нашей стране и за рубежом (количество или удельный вес запатентованных или лицензированных деталей (узлов) и т.п.). Экономические показатели характеризуют затраты на разработку, изготовление, эксплуатацию или потребление продукции, учитываемые в интегральном показателе качества продукции (различные виды затрат, себестоимость, цена и пр.), при сопоставлении различных образцов продукции – технико-экономические показатели. 8.4 Виды контроля и испытаний качества Неотъемлемой часть системы управления является контроль, осуществляемый с целью сопоставления результатов функционирования системы с планируемыми параметрами и показателями. В системе управления качеством контроль играет важную роль, от его совершенства и точности исполнения зависит эффективность всей системы. Применяется множество видов технического контроля, отличающихся по характеристикам объектов контроля, методам исполнения, месту расположения в производственном процессе, охвату контролируемой продукции и ряду других признаков. Объектами технического контроля могут быть: - продукция; - процессы создания, применения, транспортирования, хранения, технического обслуживания и ремонта продукции; - соответствующая техническая документация. Совокупность исполнителей и средств контроля, взаимодействующих с объектами контроля по установленным правилам, называется системой контроля. Классифицируя виды контроля по определенным признакам выделены следующие из них: 1. В зависимости от возможности использования проконтролированной продукции различают разрушающий контроль и неразрушающий контроль. 2. В зависимости от объема контроля различают: - сплошной контроль, при котором контролируются все единицы продукции; - выборочный контроль, при котором контролируется относительно небольшое количество единиц продукции. Выборочный контроль, процедуры и правила которого основаны на законах теории вероятности и математической статистики, называется статистическим контролем качества продукции. 3. В зависимости от цели контроля в процессе изготовления продукции различают: - приемочный контроль, осуществляемый для принятия решения о годности продукции; - статистическое регулирование технологического процесса с последующей наладкой. 4. В зависимости от места контроля в процессе изготовления продукции различают: - входной контроль сырья, материалов, комплектующих изделий; - операционный контроль; - контроль готовой продукции. К этому виду контроля примыкают инспекционный и летучий контроль. Инспекционный контроль- это контроль уже проконтролированной продукции, из которой удален обнаруженный брак. Его осуществляют при необходимости проверки качества работы ОТК – отдела технического контроля. В особых случаях инспекционный контроль выполняется представителями заказчика для повышения ответственности контролирующего органа предприятия. Летучий контроль осуществляется внезапно, в незапланированные ранее моменты времени. Он является разновидностью инспекционного контроля. 5. В зависимости от контролируемого параметра различают контроль: - по количественному признаку; - по качественному признаку; - по альтернативному признаку. При контроле по количественному признаку определяются числовые значения одного или нескольких показателей, которые сравниваются с нормативными значениями. При контроле по качественному признаку каждую проверенную единицу продукции относят к определенной группе, а решение принимается в зависимости от того, сколько изделий попало в каждую группу. Частным случаем является контроль по альтернативному признаку, когда таких групп две, - изделия годные и дефектные. 6. В зависимости от характера продукции контроль может быть контролем партий штучной продукции и контролем непрерывной продукции (жидкой, сыпучей). Контроль качества должен подтверждать выполнение заданных требований к продукции, включая в себя: - входной контроль (материалы не должны использоваться без контроля); - промежуточный контроль (организация должна иметь специальные документы, фиксирующие процедуру контроля и испытаний внутри процесса, и осуществлять этот контроль систематически); - окончательный контроль (предназначен для выявления соответствия между фактическим конечным продуктом и тем, который предусмотрен и отражает соответствие продукции необходимым требованиям); - регистрация результатов контроля и испытаний (документы о результатах контроля и испытаний предоставляются заинтересованным организациям и лицам).

Особым видом контроля являются испытания готовой продукции. Испытание – это определение или исследование одной или нескольких характеристик изделия под воздействием совокупности физических, химических, природных или эксплуатационных факторов и условий. Испытания проводятся по соответствующим программам. В зависимости от целей существуют следующие основные виды испытаний: - предварительные испытания – испытания опытных образцов для определения возможности приемочных испытаний; - приемочные испытания – испытания опытных образцов для определения возможности их постановки на производство; - приемо-сдаточные испытания – испытания каждого изделия для определения возможности его поставки заказчику; - периодические испытания – испытания, которые проводят 1 раз в 3-5 лет для проверки стабильности технологии производства; - типовые испытания – испытания серийных изделий после внесения существенных изменений в конструкцию или технологию. Точность измерительного и испытательного оборудования влияет на достоверность оценки качества, поэтому обеспечение его качества особенно важно. 8.5 Статистические методы контроля качества Для анализа результатов контроля качества при крупносерийном и массовом производстве широкое распространение получили методы статистического контроля качества. Наиболее известными среди них стали «семь инструментов контроля качества», которые сначала широко применялись в кружках качества Японии, а затем и в других странах благодаря своей эффективности и доступности для рядовых работников предприятия. В состав «семи инструментов»: - диаграмма Парето; - причинно-следственная диаграмма; - контрольные лист; - графически; - метод расслоения; - диаграмма разброса; - контрольные карты. |