Поликристаллических телах ближний порядок, а в аморфных, например стекле

Скачать 302.31 Kb. Скачать 302.31 Kb.

|

|

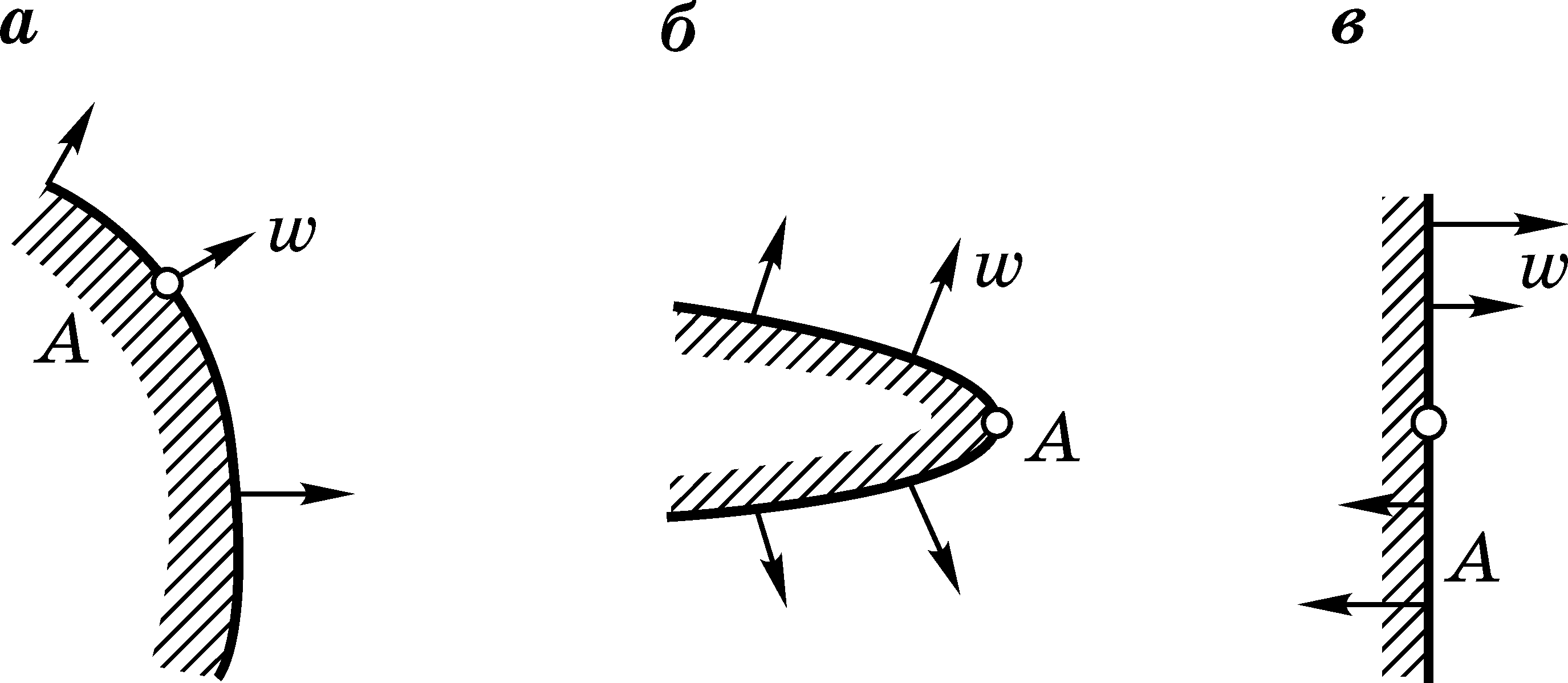

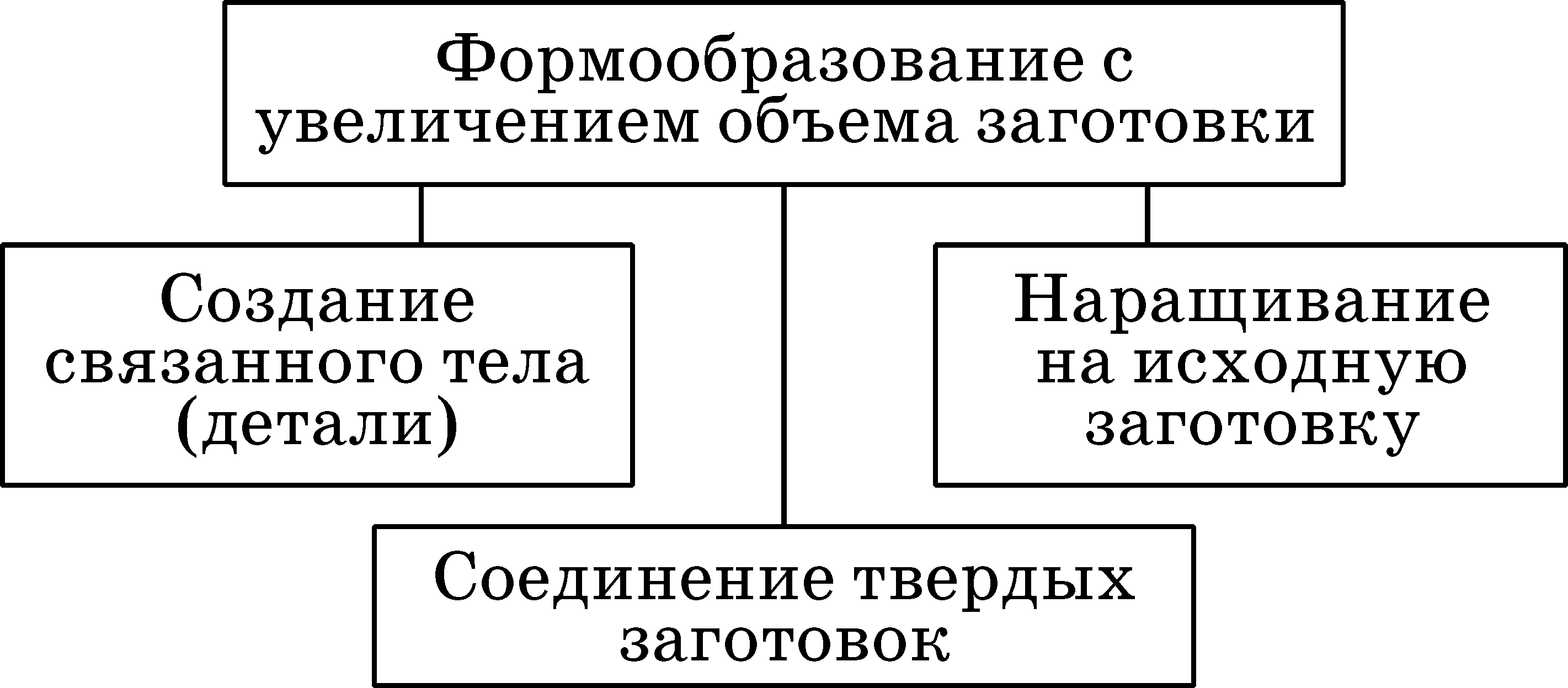

22 ГЛАВА 1. ОБЩИЕ СВОЙСТВА ПРОЦЕССОВ ОБРАБОТКИ ки, силы воздействия и др. Можно составить ряд обрабатываемости, расположив материалы в порядке, в котором растет их сопротивление формообразованию. В каждом из методов по-особому изменяются связи между частицами вещества или преобразуются сами частицы. Это сказывается на показателях процессов. Ме- ханические и термический методы, в которых строение атомов не изменяется, со- ответствуют физическим процессам. В электрическом методе, как и в химическом, перестраивается внешний слой электронной оболочки. Дополнительныевоздействияснижают сопротивление основному воздействию, как, например, подогрев области резания с целью повышения пла- стичности (см. п. 6.12). В совмещенныхметодахосновные воздействия совпадают в простран- стве и во времени. Понятия хрупкости и пластичности идеализированные, и нередко оба механи- ческих метода совмещены. Воздействия совместимы только во времени на удален- ных областях заготовки или только в пространстве, когда воздействия на одно и то же место заготовки чередуются во времени с большой паузой. Среди простых, совмещенных и комбинированных процессов есть такие, в ко- торых используют начальную энергию, запасенную в оборудовании, а во время об- работки энергия извне не вводится (см. п. 7.2, 7.8). Но по ходу процесса энергия, обычно электрическая, потребляется (см. п. 2.3 и 3.3). ГЕОМЕТРИЧЕСКИЕ КЛАССЫ РАЗМЕРНОЙ ОБРАБОТКИ  Формообразование слагается из трех простейших действий, которые развивают- ся в небольшом объеме заготовки: поступа- тельное движение точки A на поверхности со скоростью w (рис. 1.6а); изменение радиуса кривизны в неподвижной точке A (рис. 1.6б); вихревое движение поверхности заготовки в противоположных направлениях относи- тельно неподвижной точки A (рис. 1.6в). Формообразование слагается из трех простейших действий, которые развивают- ся в небольшом объеме заготовки: поступа- тельное движение точки A на поверхности со скоростью w (рис. 1.6а); изменение радиуса кривизны в неподвижной точке A (рис. 1.6б); вихревое движение поверхности заготовки в противоположных направлениях относи- тельно неподвижной точки A (рис. 1.6в).При литье поверхность заготовки сме- щается, как показано на рисунке 1.6а, Рис. 1.6 Простейшие геометрические действия при формообразовании ГЕОМЕТРИЧЕСКИЕ КЛАССЫ РАЗМЕРНОЙ ОБРАБОТКИ 23 рисунок 1.6б соответствует скруглению ребер или вершин заготовки, рису- нок 1.6в — обработке давлением. Часто эти простейшие движения сочетаются. Геометрические классы размерной обработки выделены по начальному со- стоянию — объему Vи. з и площади поверхности Sи. з исходной заготовки (заготовок) и по конечному — объему Vд и площади поверхности Sд детали. Любое тело описывается безразмерным коэффициентом формы: kф S1,5 , 61,5V (1.3) который для шара равен единице, а для всех других тел kф > 1. Чем выше этот коэф- фициент, тем более развитая и сложная поверхность тела. В особую группу (рис. 1.7) объединяются процессы обработки с увеличениемобъемазаготовки(Vд > Vи. з). К ним отнесены процессы создания твердого тела, соединения исходных тел и наращивания  материала. материала.При создании твердого тела исходной заготовки нет. Поэтому Vи. з = 0 и Sи. з = 0. Используют исходное вещество, например, в состоянии порошка, расплава или пара. Одновременно с приданием детали требуе- мой конфигурации надо получить необхо- Рис. 1.7 Процессы с образованием детали, объем которой больше, чем исходной заготовки димые свойства материала. Пример соединенияисходныхтел— сваркавсех видов (см. гл. 8). При наращиваниикоэффициент фор- мы может повышаться, как, например, при трехмерной печати (см. п. 9.10) или наплавкевыступающих элементов. При наплавке металла, заполняющего ракови- ну, коэффициент формы уменьшается, а форма упрощается. При нанесении тонких покрытий (см. п. 10.1) этот коэффициент практически неизменный. Процессы наращивания — основные операции при ремонтно-восстано- вительных работах (см. п. 9.1). Значительная доля деталей, отработавших свою «первую жизнь», пригодна для восстановления. Себестоимость «возрожденных» деталей иногда в несколько раз ниже новых. Деталь, выбывшая из строя, может иметь разные «недомогания». Она иногда поломана (разделена на части) или пронизана отверстиями. На поверхности детали возникают местные впадины или вмятины либо на обширной ее части уда- лен сравнительно тонкий слой материала. |