Технологические процесс детали фланец. кр. Пояснительная записка к курсовой работе По дисциплине Технология машиностроения Малышева Виктория

Скачать 1.73 Mb. Скачать 1.73 Mb.

|

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| № операции | Наименование операции | Технологические переходы |

| 005 | Токарная | Установ А 1. Подрезать торец в размер 54 мм. 2. Точить ступень и фаску в размеры Ø98 мм и 1,5х45° мм. 3. Точить ступень и фаску в размеры Ø63 мм, 41 мм, 1,5х45° мм. 4. Сверлить отверстие напроход в размер Ø20 мм. 5. Расточить отверстие и фаску в размеры Ø26 мм,1х45° мм. Установ Б 6. Переустановить заготовку; 7. Подрезать торец в размер 52 мм. 8. Точить ступень предварительно в размеры Ø46,18 мм, 30 мм; 9. Точить ступень предварительно в размеры Ø41,3 мм, 6 мм. 10. Точить ступень окончательно в размеры 30 мм, Ø45,53 мм. 11. Точить ступень окончательно в размеры 6 мм, Ø40,5 мм. 12. Точить канавку в размеры 2 мм, 45°. 13. Расточить отверстие предварительно в размеры Ø30,5х26 мм. 14. Расточить отверстие и фаску окончательно в размеры Ø31,5х26 мм, 1х45° мм. 15. Расточить канавку в размеры Ø33х3 мм. |

| 010 | Фрезерная | Установ А 1. Фрезеровать лыски в размер 87 мм. 2. Фрезеровать паз в размеры 12х20х2 мм. 3. Сверлить отверстия в размеры Ø6 мм, Ø82 мм. 4. Зенкеровать отверстия в размер Ø7,8 мм. 5. Развернуть отверстия в размер Ø8 мм. Установ Б 6. Переустановить заготовку. 7. Фрезеровать паз, выдерживая размеры 4х12х3,5 мм. |

| 015 | Шлифовальная | 1. Шлифовать ступень и торец предварительно в размеры Ø45,12х30 мм. 2. Шлифовать ступень предварительно в размер Ø40,12 мм. 3. Шлифовать ступень и торец окончательно в размеры Ø45х30 мм. 4. Шлифовать ступень окончательно в размер Ø40 мм. 5. Шлифовать отверстие в размеры Ø32х26 мм. |

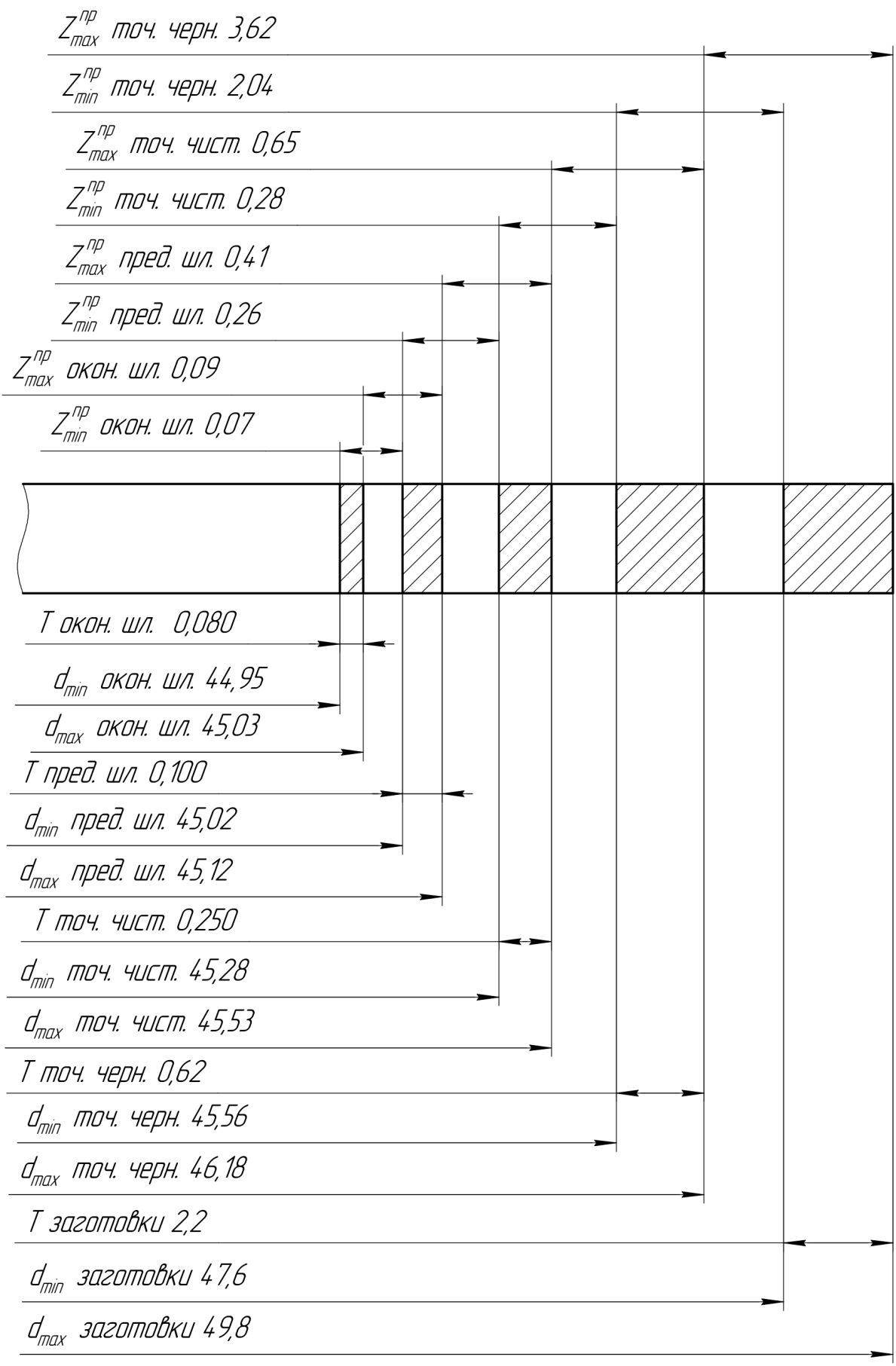

2.4 Аналитический и табличный расчет припусков, межоперационных размеров на обработку поверхностей

Припуски назначаются по таблицам, либо рассчитываются аналитически. Произведем расчет припусков на наиболее точную поверхность – наружная цилиндрическая ступень диаметром Ø

мм.

мм.Расчёт припусков и предельных размеров по технологическим переходам на обработку поверхности Ø

мм фланца представлен в таблице 13.

мм фланца представлен в таблице 13.Таблица 13 – Расчет припусков и предельных размеров

| Технологическая операция обработки | Элемены припуска | 2Zmin мкм | Расчётн. размер, Др, мм | Допуск σ, мкм | Пред. р-р, мм | Пред. значение припуска, мм | |||||||||

| Rz | T | ρ | ε | Дmin | Дmax | 2Zmin | 2Zmax | ||||||||

| Заготовка | 150 | 200 | 674 | - | - | 47,621 | 2200 | 47,6 | 49,8 | - | - | ||||

| Точение черновое | 50 | 50 | 41 | 100 | 2063 | 45,558 | 620 | 45,56 | 46,18 | 2,04 | 3,62 | ||||

| Точение чистовое | 30 | 30 | 27 | 0 | 282 | 45,276 | 250 | 45,28 | 45,53 | 0,28 | 0,65 | ||||

| Шлифование черновое | 10 | 20 | 7 | 60 | 252 | 45,024 | 100 | 45,02 | 45,12 | 0,26 | 0,41 | ||||

| Шлифование чистовое | 5 | 15 | 4 | 0 | 74 | 44,95 | 80 | 44,95 | 45,03 | 0,07 | 0,09 | ||||

| Сумма: | 2,65 | 4,77 | |||||||||||||

Данные для заполнения таблицы по параметрам Rz, T, ε берем из [1, с.63‑82].

Данные для заполнения таблицы по параметрам Rz, T, ε берем из [1, с.63‑82].

где

мкм (погрешность смещения штампованных заготовок)

мкм (погрешность смещения штампованных заготовок)

=3 мкм/мм – удельный коэффициент коробления штампованных заготовок [1, с.67];

=3 мкм/мм – удельный коэффициент коробления штампованных заготовок [1, с.67];D=102 мм – диаметр заготовки;

мкм

мкм мкм

мкмОстаточное пространственное отклонение:

где

- коэффициент уточнения [1, с.73]

- коэффициент уточнения [1, с.73]Остаточное пространственное отклонение после чернового точения:

мкм

мкмОстаточное пространственное отклонение после чистового точения:

мкм

мкмОстаточное пространственное отклонение после чернового шлифования:

мкм

мкмОстаточное пространственное отклонение после чистового шлифования:

мкм

мкмНа основании записанных в таблице данных производим расчет минимальных значений межоперационных припусков, пользуясь основной формулой:

,

,Тогда минимальный припуск под:

черновое точение:

черновое точение:  мкм;

мкм;чистовое точение:

мкм;

мкм;черновое шлифование:

мкм;

мкм;чистовое шлифование:

мкм;

мкм;Расчётный диаметр:

Дрi = Дрi-1 + 2Zmin

Для:

чистового шлифования: Др=45,030-0,080=44,95 мм;

чернового шлифования: Др=44,95+0,074=45,024 мм;

чистового точения: Др=45,024+0,252=45,276 мм;

чернового точения: Др=45,276+0,282=45,558 мм;

заготовки: Др=45,558+2,063=47,621 мм;

Предельные размеры:

Дmin – это округлённый Др

Дmax5=44,95+0,080=45,03 мм;

Дmax4=45,02+0,10=45,12 мм;

Дmax3=45,28+0,25=45,53 мм;

Дmax2=45,56+0,62=46,18 мм;

Дmax1=47,6+2,2=49,8 мм;

Предельные значения припуска:

2Zmin4пр=45,02-44,95=0,07 мм;

2Zmin3пр=45,28-45,02=0,26 мм;

2Zmin2пр=45,56-45,28=0,28 мм;

2Zmin1пр=47,6-45,56=2,04 мм;

2Zmax4пр=45,12-45,03=0,09 мм;

2Zmax3пр=45,53-45,12=0,41 мм;

2Zmax2пр=46,18-45,53=0,65 мм;

2Zmax1пр=49,8-46,18=3,62 мм;

Проверка:

Проверка:Тd заг - ТdД = Σ 2Zmax- Σ 2Zmin

2200 – 80 = 4770 - 2650

2120 мкм = 2120 мкм

Условие выполняется, расчеты выполнены верно.

Рисунок 4 – Схема графического расположения припусков и допусков

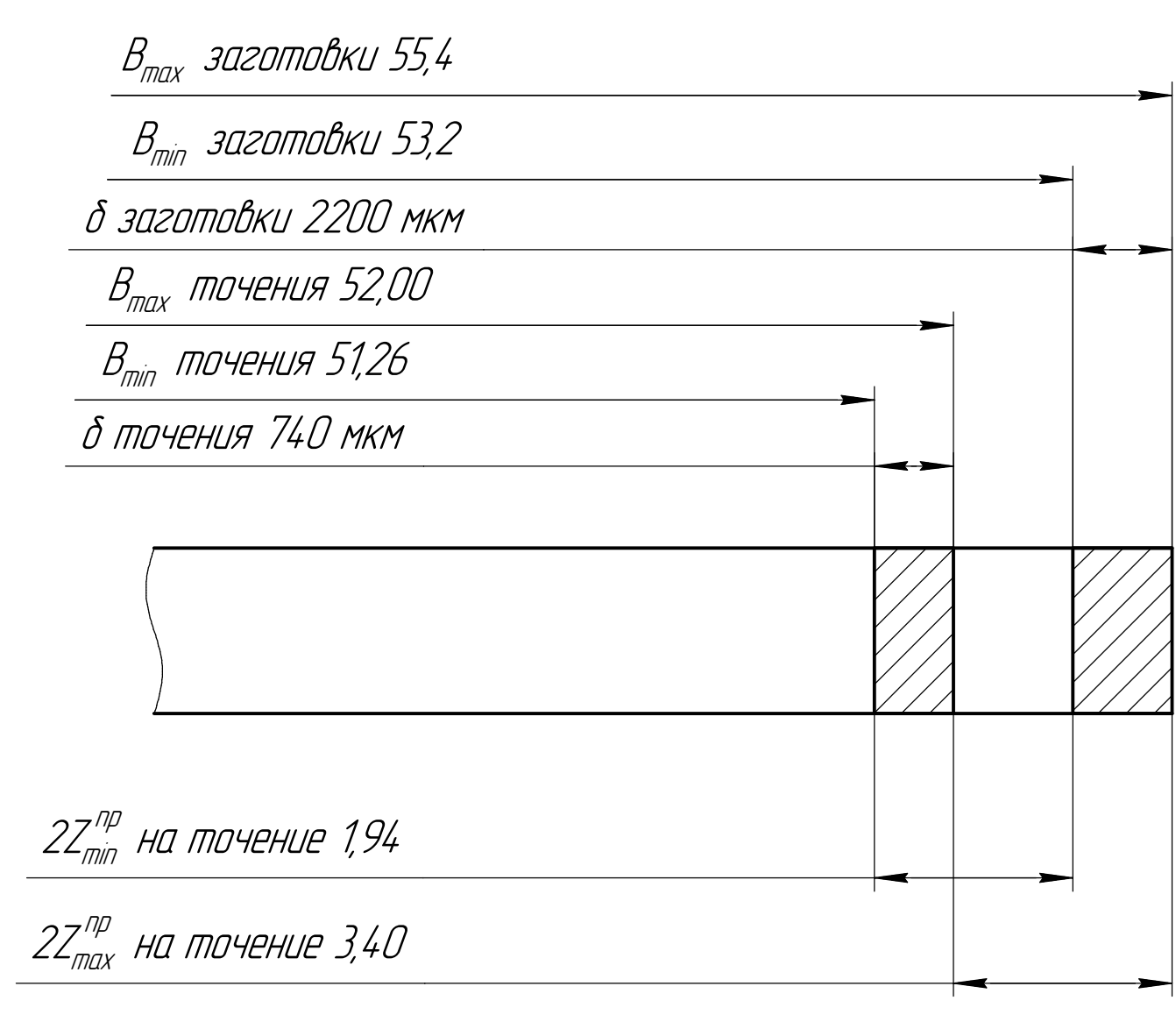

Произведем расчет припусков на наружную торцовую поверхность

мм.

мм. Расчёт припусков и предельных размеров по технологическим переходам на обработку поверхности

Расчёт припусков и предельных размеров по технологическим переходам на обработку поверхности  мм фланца представлен в таблице 14.

мм фланца представлен в таблице 14.Таблица 14 – Расчет припусков и предельных размеров

| Технологическая операция обработки | Элемент припуска | 2Zmin мкм | Расчётн. размер, Bр, мм | Допуск σ, мкм | Пред. р-р, мм | Пред. значение припуска, мм | |||||||||

| Rz | T | ρ | ε | Bmin | Bmax | 2Zmin | 2Zmax | ||||||||

| Заготовка | 150 | 200 | 623 | - | - | 53,222 | 2200 | 53,2 | 55,4 | - | - | ||||

| Однократное точение | 50 | 50 | 38 | 100 | 1962 | 51,26 | 740 | 51,26 | 52,0 | 1,94 | 3,4 | ||||

| Сумма: | 1,94 | 3,4 | |||||||||||||

Данные для заполнения таблицы по параметрам Rz, T, ε берем из [1, с.63‑82].

мкм (погрешность смещения штампованных заготовок)

мкм (погрешность смещения штампованных заготовок)

=3 мкм/мм – удельный коэффициент коробления штампованных заготовок [1, стр.67];

=3 мкм/мм – удельный коэффициент коробления штампованных заготовок [1, стр.67];L=56 мм – длина заготовки;

мкм

мкм мкм

мкмОстаточное пространственное отклонение:

где

- коэффициент уточнения [1, с.73]

- коэффициент уточнения [1, с.73]Остаточное пространственное отклонение после точения:

мкм

мкм На основании записанных в таблице данных производим расчет минимальных значений межоперационных припусков, пользуясь основной формулой:

На основании записанных в таблице данных производим расчет минимальных значений межоперационных припусков, пользуясь основной формулой: ,

,Тогда минимальный припуск под:

черновое точение:

мкм;

мкм;Расчётный диаметр:

Bрi = Bрi-1 + 2Zmin

Для:

чернового точения: Bр=52,0-0,74=51,26 мм;

заготовки: Bр=51,26+1,962=53,222 мм;

Предельные размеры:

Bmin – это округлённый Др

Bmax2=51,26+0,74=52,0 мм;

Bmax1=53,2+2,2=55,4 мм;

Предельные значения припуска:

2Zmin1пр=53,2-51,26=1,94 мм;

2Zmax1пр=55,4-52,0=3,4 мм;

Проверка:

Тd заг - ТdД = Σ 2Zmax- Σ 2Zmin

3400 – 1940 = 2200 - 740

1460 мкм = 1460 мкм

Условие выполняется, расчеты выполнены верно.

Рисунок 5 – Схема графического расположения припусков и допусков

Припуски на остальные поверхности произведем по таблицам, приведенным в ГОСТ 7505.