3 Конструкторский раздел

Канавочные резцы (называемые также прорезными) благодаря особенностям их конструкции относят к многофункциональным инструментам, с помощью которых можно формировать канавки на заготовках цилиндрической и конической конфигурации. Такие технологические операции (в особенности связанные с радиальной проточкой) характеризуются значительными нагрузками, которые успешно переносит резец данного типа, отличающийся высокой жесткостью конструкции. Более того, резцы канавочного типа с успехом используются для выполнения осевой проточки и подрезки торцов, что делает их универсальными токарными инструментами – рисунок 3.1.

Рисунок 3.1 – Различные конструкции канавочных резцов

Среди токарных инструментов для формирования канавок выделяют резцы для внутренней и наружной обработки. И первые, и вторые могут быть полностью изготовленными из твердосплавных материалов либо иметь сменную режущую часть. Твердосплавные резцы – достаточно дорогостоящий инструмент, поэтому его использование должно быть экономически целесообразным.

При выполнении наружных работ обычно используют изделия со сменными пластинами, применять твердосплавные канавочные резцы в таких случаях не имеет смысла. При выполнении наружных работ обычно используют изделия со сменными пластинами, применять твердосплавные канавочные резцы в таких случаях не имеет смысла.

Совсем иначе обстоит ситуация с обработкой внутренних канавок. Здесь надо учитывать диаметр отверстия, в которое предстоит завести резец, а также жесткость инструмента. Требованиям, по которым резец обладает минимальным размером своей державки и достаточной жесткостью для выполнения обработки металла, удовлетворяют только твердосплавные канавочные инструменты.

Естественно, когда условия обработки и геометрические параметры обрабатываемой детали позволяют, для формирования наружных и внутренних канавок целесообразнее использовать недорогой инструмент со сменными пластинами.

Поскольку резцы канавочного типа испытывают значительную нагрузку в процессе выполнения обработки, что определяет повышенные требования к их жесткости, их изготавливают с напаиваемыми твердосплавными пластинами, характеристики которых оговариваются в ГОСТ 2209-82.

Основная особенность геометрии резцов канавочного типа состоит в том, что форма их режущей части должна точно соответствовать форме канавки, которую планируется получить с их помощью. Канавки, создаваемые на поверхности заготовки, как правило, имеют небольшую ширину. Соответственно, режущая часть инструмента, с помощью которого их формируют, тоже достаточно узкая, что делает ее очень уязвимой к механическим повреждениям. Кроме того, рабочая головка с каждой боковой стороны имеет сужение по направлению к державке (на 1–2 градуса). Такое сужение боковых сторон режущей части необходимо для того, чтобы уменьшить их трение о стенки формируемой канавки.

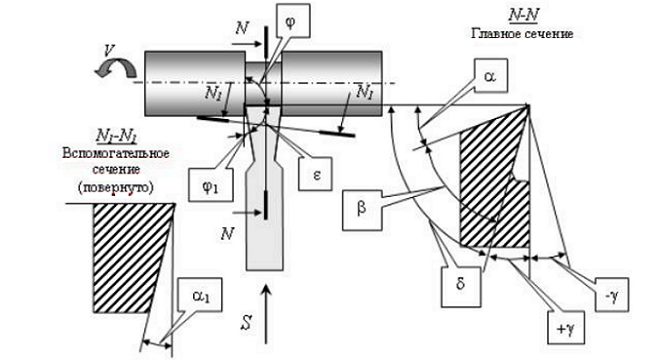

Рисунок 3.2 - Геометрические параметры канавочного резца

Общими для различных видов режущих инструментов являются определения главной и вспомогательной секущей плоскостей. Главной секущей плоскостью N-N (рисунок 3.2) называют плоскость, перпендикулярную к проекции главного режущего лезвия на основную плоскость, а вспомогательной N1-N1 – плоскость, перпендикулярную к проекции вспомогательного режущего лезвия на основную плоскость. Углы, измеряемые в главной секущей плоскости, называются главными, а во вспомогательной – вспомогательными.

Главный задний угол α – угол между касательной к главной задней поверхности в рассматриваемой точке и плоскостью резания.

Главный передний угол γ – угол между касательной к передней поверхности в рассматриваемой точке и нормалью в той же точке к плоскости резания.

Угол заострения β – угол между касательными к передней и главной задней поверхностями резца, проведенными через рассматриваемую точку режущего лезвия.

Угол резания δ – угол между касательной к передней поверхности резца в рассматриваемой точке и плоскостью резания.

Во вспомогательной секущей плоскости измеряют угол α1 – угол между касательной к вспомогательной задней поверхности резца, проведенной через  рассматриваемую точку, и плоскостью, проведенной через вспомогательное режущее лезвие перпендикулярно к основной плоскости. рассматриваемую точку, и плоскостью, проведенной через вспомогательное режущее лезвие перпендикулярно к основной плоскости.

Главный угол в плане φ – угол между проекцией главного режущего лезвия на основную плоскость и направлением подачи S.

Вспомогательный угол в плане φ1 – угол между проекцией вспомогательного режущего лезвия на основную плоскость и направлением подачи S.

Угол при вершине ε – угол между проекциями главного и вспомогательного режущих лезвий на основную плоскостью.

Угол наклона главного режущего лезвия λ – угол между главным режущим лезвием и прямой, проходящей через вершину резца параллельно основной плоскости.

Чтобы повысить прочность режущей головки канавочного токарного инструмента, ее высоту делают значительно больше, чем ширину. Для этого также необходимы небольшой передний угол и заточка режущей кромки с небольшим радиусом (криволинейная). Оптимальными величинами углов резания для резцов канавочного типа являются 15–25° (передний), 8–12° (задний).

Режущая кромка должна быть равномерной, так как в ином случае будут получаться неровные канавки. С учетом того, то резец канавочный чаще всего делается из твердосплавных материалов, то он достаточно сложный в заточке и тут стружка не разделяется на две части, а уходит только в одну сторону. Изделие, в отличие от некоторых других типов, имеет только один угол заточки.

Конструкцию резца будем разрабатывать сборной, с режущей частью в виде пластинки из твердого сплава, поэтому назначаем для получистовой и чистовой обработки стали твёрдый сплав Т15К6 ГОСТ 9391–80.

В качестве материала корпуса резца выбираем углеродистую сталь 50 с  (≈65 кгс/мм2) и допустимым напряжением на изгиб (≈65 кгс/мм2) и допустимым напряжением на изгиб  (≈20 кгс/мм2). (≈20 кгс/мм2).

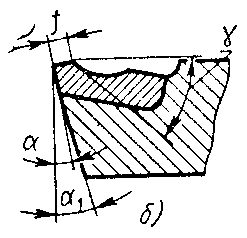

Назначаем параметры режущей части резца. Форму передней поверхности выбираем по таблице 29 [12, с.187]. Для обработки стали с σв = 580 МПа выбираем форму IIIб: радиусная с фаской – рисунок 3.3. Назначаем параметры режущей части резца. Форму передней поверхности выбираем по таблице 29 [12, с.187]. Для обработки стали с σв = 580 МПа выбираем форму IIIб: радиусная с фаской – рисунок 3.3.

Рисунок 3.3 – Форма передней поверхности

Углы режущей части резца назначаем по таблице 30 [12, с.189] для условий: обрабатываемый материал – сталь σв = 580 МПа; форма передней поверхности IIIб:

- размер фаски f. Рекомендуемое значение f = 0,2…0,3 мм. Принимаем

f = 0,3 мм;

- передний угол на фаске: γф = –5º;

- передний угол: γ = 10º;

- задний угол α. Рекомендуемое значение α = 8…12º. Принимаем α = 10º;

- угол наклона режущей кромки λ. Рекомендуемый интервал λ = 0…5º. Принимаем λ = 0º.

- главный угол в плане для точения канавочными резцами φ = 90º [12, с.190, табл. 31];

- вспомогательный угол в плане для канавочного резца φ1 = 1..2º [12, с.190, табл. 31];

- радиус при вершине для канавочных резцов рекомендуется в пределах 0,2…0,8 мм [12, с.190, табл. 32].

Принимаем r = 0,5 мм.

Произведем проектный расчет на прочность и жесткость переходной части резца от рабочей части к корпусу . Для этого сначала определим силу резания при точении канавки шириной 2,5 мм. Расчет произведем согласно методики, изложенной в [13, стр.99-101].

Подачу на оборот заготовки выбираем по таблице 15 [2]. Для диаметра заготовки 40…60 мм и обрабатываемого материала – сталь конструкционная Sо = 0,13…0,16 мм/об. По паспорту станка 1В62Г принимаем подачу Sо = 0,15 мм/об. Подачу на оборот заготовки выбираем по таблице 15 [2]. Для диаметра заготовки 40…60 мм и обрабатываемого материала – сталь конструкционная Sо = 0,13…0,16 мм/об. По паспорту станка 1В62Г принимаем подачу Sо = 0,15 мм/об.

Прежде чем определять силу резания, определим скорость резания по формуле:

, ,

Где Т=90 мин – среднее значение стойкости инструмента при одноинструментальной обработке;

; ;  ; ;  ; ;  - коэффициенты [2, стр. 269]; - коэффициенты [2, стр. 269];

, ,

где  - коэффициент, учитывающий влияние материала заготовки - коэффициент, учитывающий влияние материала заготовки

[2, стр. 261];

Кг = 1 [2, стр. 262];  [2, стр. 262]; [2, стр. 262];

где  - коэффициент, учитывающий влияние состояние поверхности заготовки [2, стр. 263]; - коэффициент, учитывающий влияние состояние поверхности заготовки [2, стр. 263];

где  - коэффициент, учитывающий влияние инструментального материала [2, стр. 263]; - коэффициент, учитывающий влияние инструментального материала [2, стр. 263];

; ;

м/мин; м/мин;

Частота вращения:

n =  = 802 об/мин; = 802 об/мин;

По паспорту станка принимаем:

nст=800 об/мин;

Уточняем скорость резания:

Vф=π·D·nст/1000=3,14·45·800/1000=113 м/мин;

Главная составляющая силы резания:

Из табл. 22 [2, с.273] выписываем значения поправочных коэффициентов: Из табл. 22 [2, с.273] выписываем значения поправочных коэффициентов:

- общий поправочный коэффициент, где - общий поправочный коэффициент, где

[2, c.264] - коэффициент зависящий от материал а обрабатываемой заготовки; [2, c.264] - коэффициент зависящий от материал а обрабатываемой заготовки;

[2, c.275] - коэффициент зависящий от главного угла в плане; [2, c.275] - коэффициент зависящий от главного угла в плане;

[2, с.275] – коэффициент, зависящий от переднего угла; [2, с.275] – коэффициент, зависящий от переднего угла;

[2, c.275] - коэффициент, зависящий от угла наклона режущей кромки; [2, c.275] - коэффициент, зависящий от угла наклона режущей кромки;

[2, c.275] - коэффициент, зависящий от радиуса при вершине резца; [2, c.275] - коэффициент, зависящий от радиуса при вершине резца;

Тогда

(≈57,1 кгс) (≈57,1 кгс)

При расчете канавочных резцов на прочность учитывается, что опасным сечением резца является место перехода от рабочей части к корпусу. Для резцов с наиболее часто встречающимся соотношением размеров сечения b/h = 1/6 ширина опасного сечения будет равна (рисунок 3.4):

Расстояние от главной режущей кромки до плоскости с опасным сечением конструктивно принимаем l=10 мм, учитывая что резец канавочный и ее ширина 2 мм, тогда:

Принимаем ближайшее большее сечение (bхh=1,8x12 мм).

Проверяем прочность и жесткость выбранного сечения резца:

максимальная нагрузка, допускаемая прочностью резца:

максимальная нагрузка, допускаемая жесткостью резца: максимальная нагрузка, допускаемая жесткостью резца:

где f = 0,1·10-3 м (≈0,1 мм) – допускаемая стрела прогиба резца при черновом точении; E = 20000 кгс/мм2 – модуль упругости материала корпуса резца; l = 10 мм – расстояние от главной режущей кромки до плоскости с опасным сечением; J – момент инерции прямоугольного сечения;

Резец обладает достаточной прочностью и жесткостью, так как выполняется условие:

(86,4 > 57,1 < 1554) (86,4 > 57,1 < 1554)

Рисунок 3.4 – Схема расчет поперечного сечения головки канавочного резца

|

Скачать 1.73 Mb.

Скачать 1.73 Mb.