Гидромеханизированная разработка пологих и крутонаклонных пластов. Гидромеханизированная разработка пологих и крутонаклонных пласто. Пояснительная записка к курсовому проекту по дисциплине Гидромеханизированная разработка пологих и крутонаклонных пластов

Скачать 1.22 Mb. Скачать 1.22 Mb.

|

|

Министерство образования и науки Российской Федерации СИБИРСКИЙ ГОСУДАРСТВЕННЫЙ ИНДУСТРИАЛЬНЫЙ УНИВЕРСИТЕТ Кафедра разработки пластовых месторождений Расчетно-пояснительная записка к курсовому проекту по дисциплине «Гидромеханизированная разработка пологих и крутонаклонных пластов» Выполнил: ст.гр. ГП-03 Петрова К.А. Проверил: доц. к.т.н. Семенихин А.Я. Новокузнецк 2007СОДЕРЖАНИЕ:Введение1.Общие сведения по выемочному полю и участку 2.Основные технологические решения 2.1.Предварительный выбор технологической схемы очистных работ Выбор, обоснование и общая характеристика системы разработки Подготовительные работы Принятая схема подготовки. Состав и назначение подготовительных выработок Очистные работы Обоснование и выбор средств выемки. Их характеристики Расчет параметров гидравлической выемки угля в забое. Определение параметров системы разработки и очистного забоя Горнотехнические показатели по очистному забою и участку Нагрузка на очистной забой Объем подготовительных работ и выход угля из подготовительных забоев Водоснабжение очистных и подготовительных забоев. Выбор схемы подачи воды и транспортирования угля Выбор и расчет сети напорных водоводов Расчет и составление баланса воды по участку. 7.Проветривание очистных и подготовительных забоев. 8.Транспорт угля, людей, материалов и оборудования. 9. Правила безопасности при ведении работ на гидрошахтах. Заключение Список литературыВВЕДЕНИЕВ настоящее время в пределах горных отводов действующих и строящихся новых шахт более 40% запасов находятся в неблагоприятных условиях или вообще их нельзя отработать. Это участки пластов с большими нарушениями, высокой ударопрочностью, твердыми минеральными включениями, больший отжим, неудобная для отработки комплексами, т.е. находятся в условиях не пригодных к механизировании длинными забоями, поэтому в этих условиях нет альтернативы гидроспособу. Гидравлическая выемка – это самый прогрессивный способ выемки угля, обеспечивающий непрерывность процессов. При этом способе наиболее трудоёмкие процессы (выемка, погрузка и транспортирование угля) объединены в один – гидроотбойку, при которой энергия струи воды под давлением отбивает уголь, смывает его от забоя и самотеком доставляет по выработкам в камеру подъёма. Крепь в очистном забое отсутствует, так как активная длина струи воды, достигающая 10-15м, создаваемая современными насосами и гидромониторами, позволяет вести выемку угля без присутствия людей непосредственно в очистном забое. Гидравлическая добыча применяется на пластах мощностью 0,9 – 20 м углами падения 5 – 80 0, по газу метану – до сверхкатегорных включительно, на пластах со спокойным залеганием и до сложных тектонических структур. Такой широкий диапазон горно-геологических условий для использования гидравлической добычи обусловлен гибкостью и разнообразием технологических схем. К их числу относятся: - гидравлическая и механогидравлическая выемка угля в коротких очистных забоях с проведением выемочных выработок и печей гидромониторами или комбайнами; - механическая добыча угля в комплексно-механизированных длинных очистных забоях со смывом отбитого угля и дальнейшим его гидротранспортированием; - механогидравлическая выемка угля в длинных комплексно-механизированных забоях. Разнообразное сочетание схем очистной выемки угля стало возможным на основе использования гидротранспорта. На основе вышеизложенного целью данного курсового проекта является выбор эффективной технологии выемки и расчет всех основных технических, технологических и экономических параметров, применительно к конкретным горно-геологическим условиям, обеспечивающих необходимую нагрузку на очистной забой, высокую производительность и безопасность труда. Целью проекта также является формирование навыков по расчету параметров гидравлической выемки угля, решения задач по вопросу водоснабжения очистных и подготовительных забоев, а также вопросов планирования, организации и управления горными работами, необходимых будущему горному инженеру в его дальнейшей практической деятельности. Для достижения поставленных целей необходимо решить ряд задач технического, организационного и экономического характера, которые сделали бы отработку данного пласта эффективной и экономически выгодной. К таким задачам можно отнести: выбор наиболее рациональной системы разработки, технологической схемы и средств выемки, определение их рациональных параметров, расчет показателей по участку и построение календарного плана подготовительных работ, расчет технико-экономических показателей. 1.ОБЩИЕ СВЕДЕНИЯ ПО ВЫЕМОЧНОМУ ПОЛЮ И УЧАСТКУ Данный курсовой проект выполняется для условий пласта 16 ОАО ОУК «Южкузбассуголь» филиал «Шахта «Юбилейная». Шахта относится к сверхкатегорной по метану, метаноносность угольных пластов достигает 21,5 м3/т. Пласты угля опасны по взрываемости угольной пыли и склонны к самовозгоранию. С глубины 150 м пласты отнесены к угрожаемым по горным ударам, а с 300 м – к угрожаемым по внезапным выбросам угля и газа. В принятых границах размеры шахтного поля составляют: по простиранию 0.82-1.2 км; вкрест простирания 1-2.0 км; Пласт 16 сложного строения. Полная мощность пласта в пределах проектируемого выемочного участка составляет 3 м. Уголь пласта трещиноватый, имеет крепость 1,3. Непосредственная кровля устойчивая и допускает большие обнажения. Качественные показатели:

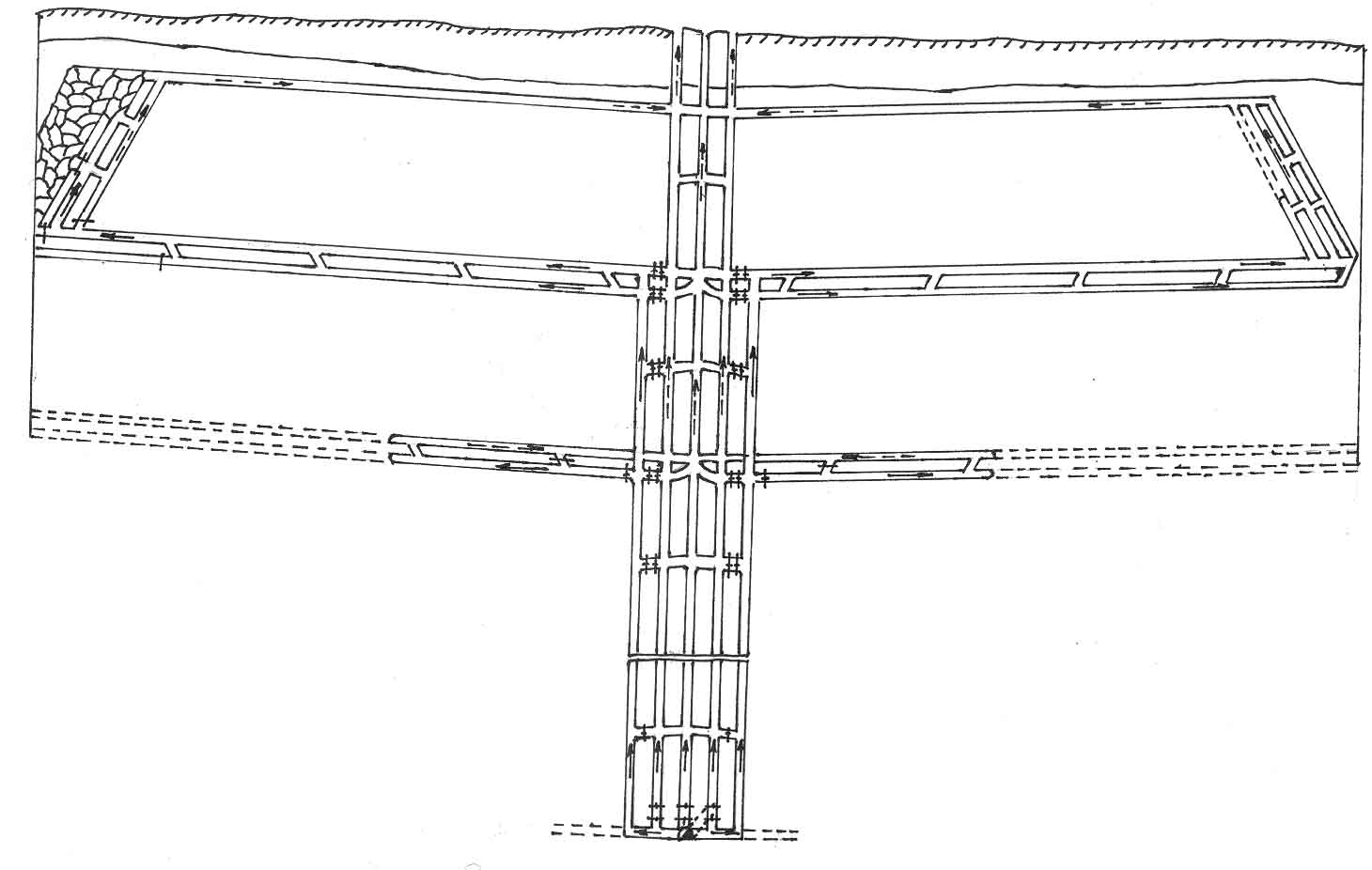

Сопротивление угля резанию 140 кгс/см2, природная газоносность пласта – 13-16 м3/т. Сопротивление почвы пласта на вдавливание 45 кг/см2. Угол падения – 18-20о. Приток воды по расчету составит 150 м³/час. Тектоника выемочного блока простая, пласт полого-наклонный, разрывных нарушений нет. 2.ОСНОВНЫЕ ТЕХНОЛОГИЧЕСКИЕ РЕШЕНИЯ 2.1.Предварительный выбор технологической схемы выемочного участка Технологической схемой современных угольных шахт является совокупность инженерных и организационных решений по ведению безопасных и экономичных горных работ в пределах выемочного участка (поля) с указанием средств подготовки и выемки угля, а так же технико-экономических показателей ведения горных работ при данных горно-геологических и горнотехнических условиях. Каждый из элементов технологической схемы шахты характеризуется технологическими процессами, от интенсивности выполнения которых зависит эффективность и безопасность ведения горных работ. Важным элементом технологической схемы на первых этапах проектирования горного предприятия является выбор наиболее рационального способа вскрытия и подготовки шахтного поля. Шахтное поле ОАО ОУК «Южкузбассуголь» филиал «Шахта «Юбилейная» вскрыто наклонными стволами и квершлагом. Квершлагу для обеспечения самотечного гидравлического транспорта придают уклон в сторону стволов. При разработке пластов гидравлическим способом пласты пологого падения, как правило, подготавливают по панельной схеме, а наклонные и крутые – по этажной. Так как пласт наклонного падения, то целесообразно осуществлять подготовку пласта 16 полевую, индивидуальным способом, по этажной схеме с делением на подэтажи. После проведения необходимого количества ходков и пульпобремсбергов подготовленные этажи отрабатываются от границ пласта обратным ходом, т.е. от границ на пульпобремсберге из выемочных печей, проводимых на всю высоту этажа. Так как угол падения превышает 15 градусов, то эти печи проводятся по восстанию диагонально. Кроме того, каждый этаж имеет 2 штрека и в отличие от сухой технологии транспортным штреком является нижележащий штрек. Для выполнения запланированной добычи угля, ее увеличения и для обеспечения устойчивости и ритмичности работы шахты проектом рекомендуется применение технологической схемы очистных работ с использованием гидравлической отбойки для добычи угля, использованием технической воды для транспортирования горной массы, замкнутого цикла водоснабжения. Это связано, прежде всего, с горно-геологическими условиями отработки пласта, а именно: уголь пласта трещиноватый, что существенно повышает производительность гидромонитора, а также на расположение забоя по отношению кливажных трещин; угол падения пласта равен 20º, что является допустимым для обеспечения условий безнапорного транспорта пульпы по выработкам; вмещающие пласт породы являются устойчивыми, следовательно, выемка может вестись без крепления забоя и вода при движении не будет размывать почву выработки и не будет способствовать ее пучению. 2.2.Выбор, обоснование и общая характеристика системы разработки Выбор системы разработки зависит не только от горно-геологических условий залегания пластов, но и от принятой технологии ведения очистной выемки угля, которая в основном ведется комбайнами А56МГ, ГПК6Г и гидромониторами 12ГД2, 16ГД2 и ГМДЦ. При гидравлической технологии практический опыт показал, что возможно применение любой системы разработки с довольно высокими показателями. При выборе систем разработки необходимо обеспечить выполнение предъявляемых к ним основных требований. Выбор варианта системы разработки производится прямым отбором по принципу соответствия системы геологическим и горно-техническим условиям выемочного поля с учетом фактически достигнутых технико-экономических показателей. При гидродобыче из всего многообразия систем наибольшее распространение получили системы с короткими очистными забоями (КОЗ), прежде всего камерно-столбовая, так как она в сочетании с достоинствами гидродобычи наиболее гибко приспосабливается к любым изменяющимся условиям и обеспечивает высокую эффективность выемки даже в самых сложных горно-геологических условиях. Сущность КОЗ заключается в том, что длинные столбы в пределах панели подготавливаются точно так же как и для длинных очистных забоев (ДОЗ), но внутри этих столбов очистной забой охватывает не всю ширину столба от конвейерного до вентиляционного штрека, а располагается и отрабатывается таким образом, что между пространством где ведется выемка, т.е. забоем и отработанным пространством почти всегда остаются целики угля определенных размеров, которые впоследствии полностью или частично извлекаются. Целики в свою очередь помимо ограждающей от обрушенных пород функции, выполняют роль поддерживающе – оградительной крепи. Анализ опыта разработки мощных пологих пластов с гидравлической выемкой угля показывает, что применяющиеся на гидрошахтах системы разработки обеспечивают относительно высокие технико-экономические показатели лишь при нагрузках на выемочный блок 600 – 800 тонн в сутки. При увеличении нагрузки до 1000 – 1500 тонн в сутки недостатки, присущие этим системам и заключающиеся в повышении (до 35 %) потерях угля и аварийном состоянии нарезных выработок, становится особенно ощутимыми, и сдерживают рост технико-экономических показателей. Данным курсовым проектом рекомендуется вариант системы разработки раздельными блоками с выемкой полос двухсторонними заходками с применением самоходного гидромонитора. Сущность системы разработки состоит в следующем: подготовку подэтажа осуществляли вентиляционным, параллельным и аккумулирующим штреком. Выемочные полосы подготавливали к двухсторонней выемке оконтуривающими и выемочными печами. Выемочные печи разделяют выемочную полосу на два столба. Между выемочными и оконтуривающими печами через 8 – 10 метров у почвы пласта машиной типа БГА бурят скважины диаметром 850 миллиметров, служащие одновременно для отвода исходящей струи воздуха и транспортирования отбиваемого угля в оконтуривающую печь. Очистную выемку угля в выемочной полосе производится самоходными гидромониторами из выемочных печей, причем с одной позиции гидромонитора гидроотбойка ведется последовательно вначале в нижнем, а затем в верхнем столбах полосы. При этом отбиваемый уголь по вентиляционной скважине, расширяемой до размеров заходки в процессе отработки нижнего столба, транспортируется на нижнюю оконтуривающую печь, минуя выемочную. Управление основной кровлей осуществляется полным обрушением, а непосредственной кровлей – подзавальными целиками угля, оставляемыми по контуру заходки до завершающей стадии выемки. Предложенная система разработки работоспособна и эффективна по сравнению с сухой технологией в данных горно-геологических условиях, кроме того, применение программного управления стволом гидромонитора способствует меньшему образованию негабаритных кусков угля. Это улучшает смыв отбитого угля из заходок и его дальнейшее транспортирование по выработкам. Способ отработки полос угля двухсторонними заходками обеспечивает, как показал опыт практического применения, увеличение суточной добычи на один гидромонитор на 600 – 800 тонн, увеличивает производительность гидроотбойки в 2 – 2,5 раза, уменьшает объем и трудоемкость монтажно-демонтажных работ в 2 раза и снижает потери угля по сравнению с односторонней выемкой полос. Переход в дальнейшем на выемку угля в двухсторонних заходках самоходными гидромониторами с дистанционно-изменяемой программой перемещения ствола при определенной амплитуде колебания позволит устранять образования негабаритных кусков угля и значительно повысить производительность выемки. 3.ПОДГОТОВИТЕЛЬНЫЕ РАБОТЫ На гидрошахтах и гидроучастках применяется в основном панельная, реже этажная схема подготовки. При этом размеры панелей по простиранию принимается меньше, чем обычно и желательно, чтобы длина крыла составляла не более интервала 600 – 800 метров. Способ подготовки в зависимости от количества и сближенности пластов может быть: - индивидуальным, то есть проведением основных штреков транспортного горизонта на каждом из разрабатываемых пластов; - групповым, то есть панели группируются на промежуточные квершлага с уклоном или без него от групповых штреков, которые обслуживают свиту пластов. Как основные транспортные штреки, так и групповые, в зависимости от мощности пласта, его склонности к самовозгоранию и срока службы панели могут быть пластовыми и палевыми. При этом, полевая подготовка применяется на пластах, склонных к самовозгоранию, а также при групповой подготовке. Особенности подготовки при гидравлической добычи угля: - требования к гидротранспорту, которые заключаются в необходимости проведения всех выработок при безнапорном транспорте для обеспечения самотека угля под определенным, необходимым для этого, уклоном i = 0,05 – 0,07, который составляет 3 -5 градусов. Именно поэтому выбор схемы вскрытия и дальнейшей подготовки необходимо осуществлять таким образом, чтобы потери запасов от проведения выработок с уклоном были как можно меньше. При больших размерах шахтного поля и крыльев панелей принимают схемы, где самотечный транспорт имеет место только в пределах панели, а дальше – напорный гидротранспорт по основному штреку и квершлагу с обычным уклоном. Однако, для этого внизу каждой панели сооружают промежуточную перекачную станцию или участковые перекачные станции. - ярусы в панелях при любых размерах крыльев делятся по простиранию на выемочные поля (участки). - ввиду отсутствия машин и механизмов для транспорта и других целей, все выработки проводятся минимально допустимого сечения и проверяются по прохождению воздуха, то есть по газовому фактору. - способ подготовки панели или этажа имеет свои особенности: они делятся на выемочные поля; с обеих сторон проводят пульпобремсберги; каждый ярус в панели и в каждом этаже (подэтаже) всегда проводят два штрека, при этом транспортным штреком является нижележащий. Наибольшее распространение получили следующие типовые схемы подготовки пластов и выемочных полей. Схема 1: наиболее проста и заключается в том, что после проведения обязательной для любой панельной схемы ходков и пульпобремсберга, подготавливаемые панели не делятся на подъярусы и отрабатываются от границ на пульпобрамсберг из выемочных печей, проводимых на всю высоту яруса. В зависимости от угла падения печи могут проводится по восстанию (если угол падения не более 15 градусов) или диагонально (если угол падения пласта более 15 градусов). Схема 2: крылья ярусов делят по простиранию на отдельные выемочные поля путем проведения промежуточных участковых бремсбергов, которые при гидродобыче имеют название блоковых печей. При этом выемочные поля называются выемочными блоками. Схема 3: комбинация двух вышеперечисленных с добавлением того, что этажи или ярусы дополнительно делятся промежуточными штреками на подъярусы или подъэтажи в пределах блока. Выемочный участок шахтного поле шахты «Юбилейная» пласта №16 имеет размеры по простиранию, находящиеся в интервале 1000 - 1200 метров, угол падения - в интервале 18 – 20 градуса. Поэтому данным курсовым проектом принимается этажная схема подготовки, которые отрабатываются от границ на пульпобрамсберг из выемочных печей, проводимых на всю высоту этажа. Так, как угол падения пласта составляет 18 – 20 градуса, то печи проводятся диагонально по восстанию.  |