ПРОЕКТ ЭЛЕКТРИЧЕСКОЙ ЧАСТИ ТЭЦ. Пояснительная записка к курсовому проекту по дисциплине Ремонт и эксплуатация электрооборудования станций и подстанций

Скачать 3.36 Mb. Скачать 3.36 Mb.

|

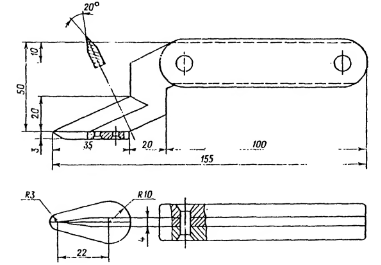

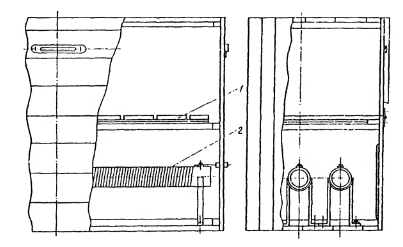

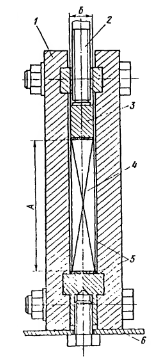

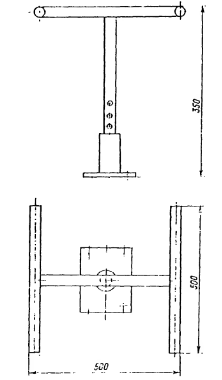

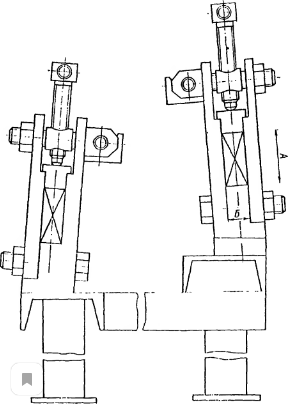

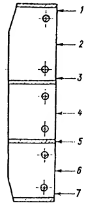

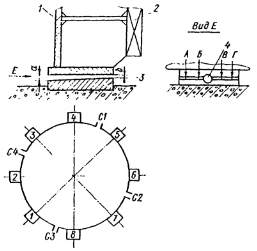

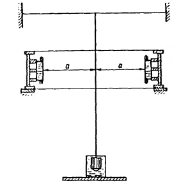

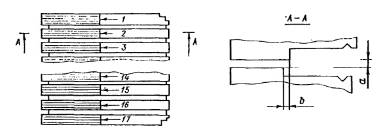

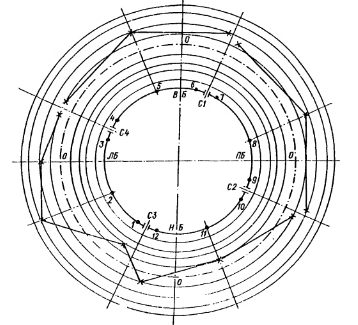

7.2.4 Замена корпусной изоляции (СТО РусГидро 02.03.69-2011)Замена изоляции стержней или катушек производится при отсутствии резервной обмотки статора. Выбор изоляционного материала зависит от его наличия и от напряжения обмотки. Замену корпусной изоляции обмотки статора можно выполнять в станционных условиях, но в связи с большой трудоемкостью изготовления специальной оснастки, большими производственными площадями, особенностями технологического процесса ее рекомендуется производить в условиях завода, ремонтного предприятия или производственной базы. В том случае, когда необходимо восстановление изоляции нескольких стержней (катушек), поврежденных во время профилактических испытаний при капитальном ремонте, эту работу выполняют в условиях электростанции. Стержневая обмотка. Стержень устанавливается на стойке (рис 7.2.3.3) и очищается от старой корпусной изоляции специальным ножом (рис. 7.2.4.1). Лучшие результаты получаются с предварительным нагревом изоляции до температуры 50—60°C для размягчения компаунда. Нагрев производится от сварочного трансформатора. Снятие корпусной изоляции начинают с лобовой части. Снимают осторожно во избежание повреждения изоляции элементарных проводников.  Рисунок 7.2.4.1 – Нож для снятия корпусной изоляции После снятия изоляции со стержня проводники скрепляют киперной лентой. Затем стержень осматривают, убеждаясь в отсутствии повреждения изоляции элементарных проводников, обрывов, вмятин, оплавлений. Поврежденная элементарная изоляция ремонтируется наложением вполнахлеста одного слоя микаленты ЛМЧ-ББ толщиной 0,13. Местные повреждения ремонтируют прокладкой полос гибкого миканита. Обрывы и оплавления проводников запаивают припоем ПСр 15, зачищают и изолируют. Концы стержней очищают от остатков припоя и раздвигают все проводники с зазором 3—4 мм. С помощью лампы и щупов при напряжении 220 В проверяют отсутствие замыканий между элементарными проводниками. В местах замыканий прокладывают полоски гибкого миканита на лаке БТ-99 или щелочном лаке. Переходы проводников в транспозиции выравнивают замазкой, состоящей из лака БТ-99 или эмали ГФ-92ХС (ХК) и молотого асбеста в отношении 1:1. Перед приготовлением замазки молотый асбест проверяется магнитом на отсутствие включений железа. Весь стержень покрывают смесью глифталевого (ГФ-95) и бакелитового лака в отношении 1:1, после чего подсушивают в течение 15—20 мин при температуре 20 °C. Изолируют стержень семью слоями микаленты ЛМЧ-ББ вполнахлеста (0,13x25 мм), каждый оборот микаленты при этом подтягивают рукой. Все слои накладывают с одной и той же стороны. Каждый слой микаленты плотно подтягивают киперной лентой впритык, которую затем снимают. Седьмой слой микаленты подтягивают киперной лентой вполнахлеста и оставляют на стержне для опрессовки. Помещают стержень в сушильный шкаф (рис. 7.2.4.2). За 5—6 ч. поднимают температуру в шкафу до 105—110 °C и выдерживают при этой температуре 10—12 ч. Извлекают стержень из сушильного шкафа, покрывают пазовую часть триацетатной пленкой и закладывают в пресс-форму (рис. 7.2.4.3), нагретую до температуры 60—70 °C. Равномерно затягивают боковые болты пресс-формы начиная с середины к ее краям, а затем вертикальные, поднимают температуру пресс-формы до 115—120 °C и опрессовывают стержень дополнительной подтяжкой всех болтов в той же последовательности.  Рисунок 7.2.4.2 – Термостат: 1 – полка; 2 – три нагревательных элемента  1 – щека; 2 – нажимной винт; 3 – нажимная планка; 4 – стержень; 5 – изоляционные прокладки; 6 – опора Рисунок 7.2.4.3 – Пресс-форма для опрессовки пазовой части корпусной изоляции стержней Стержень выдерживается в пресс-форме при данной температуре 2—3 ч, затем нагрев прекращается и пресс-форма охлаждается до окружающей температуры. Извлекают стержень из пресс-формы, снимают триацетатную пленку, киперную лепту, проверяют качество опрессовки и состояние изоляции. Выполняют вторую изолировку по указанной технологии. Последний слои микалента на лобовой части подтягивают одним слоем стеклянной ткани ЛЭС (0,1 X Х20 мм) вполнахлеста. Общее число слоев микалента выбирают в зависимости от на пряжения. Выполняют сушку и опрессовку, как указано выше. В каждом случае число опрессовок для разного напряжения решается отдельно в зависим ости от качества опрессовки пробного стержня. При числе опрессовок, большем одной, свободные места в пресс-форме (по ширине Б и высоте А рис. 7.2.4.3) заполняются стеклотекстолитовыми прокладками. Опрессованный стержень проверяется калибром на соответствие чертежным размерам. Изоляция проверяется на электрическую прочность согласно нормам электрических испытаний и покрывается в пазовой части лентой ЛАЛЭ-1 толщиной 0,35 мм впритык и полупроводящими эмалями. Катушечная обмотка. Катушка устанавливается на стойке (рис. 7.2.4.4). Для размягчения компаунда изоляцию разогревают до температуры 40—50°C от сварочного трансформатора. Пазовая часть очищается от старой корпусной изоляции.  Рисунок 7.2.4.4 – Поворотная для изолирования катушек Чтобы не нарушилась геометрическая форма катушки, изоляция с середины лобовой части срезается на конус. Иногда изоляция удаляется со всей катушки. В этом случае для исправления формы катушки необходимо изготавливать деревянный шаблон. Осматривается витковая изоляция. В случае обрывов, трещин, оплавлений элементарных проводников их запаивают припоем ПСр15. При отдельных нарушениях витковой изоляции ставят прокладки между витками из полосок гибкого миканита или слой микаленты ЛМЧ-ББ вполнахлеста. Поверхность катушки покрывается лаком БТ-99. Пазовая часть изолируется пятью слоями микаленты ЛМЧ-ББ (0,13Х25 мм) вполнахлеста. Каждый оборот микаленты подтягиваются рукой. Перед изолированием катушка подогревается до температуры 40—50 °C на поверхности изоляции. Каждый слой микаленты подтягивается киперной лентой. После наложения пятого слоя микаленты изоляция уплотняется одним слоем стеклянной ленты (0,1X25 мм) впритык. Поверхность стеклянной лепты покрывается лаком БТ-99, и накладываются оставшиеся слои микаленты. При необходимости опрессовки катушек изготавливается пресс-форма (рис. 7.2.4.5).  Рисунок 7.2.4.5 – Пресс-форма для опрессовки пазовой части корпусной изоляции катушек 7.2.5 Исправление формы статора При нормальных режимах работы генератора и неравномерном воздушном зазоре под отдельными полюсами на активную сталь статора воздействует также сила магнитного тяжения поля ротора, изменяющаяся с частотой, равной числу оборотов вала в секунду (так называемая оборотная частота) или иногда кратной ей. Вибрация с оборотной частотой вызывается неудовлетворительной балансировкой ротора, а с двойной оборотной частотой неправильной центровкой валов генератора и турбины. Для уменьшения вибраций сердечника с полюсной частотой проводятся работы по исправлению формы статора. До вывода ротора из расточки статора для выполнения измерений, в частности замеров формы, размечают эмалью каждый сектор статора не менее чем в трех точках по верхней и нижней окружности сердечника. Размечают середину сектора и второй пли третий зубец активной стали от стыка сердечника. На всех стыках демонтируются воздухоохладители. Газовой горелкой по стыку разрезаются короба воздухоохладителей. Замеряется зазор между стыковочными плитами всех разъемов со стороны спинки сердечника статора (рис. 7.2.5.1). Измеряется зазор между основанием статора и фундаментными плитами (рис. 7.2.5.2).  Рисунок 7.2.5.1 – Замеры зазоров между стыковочными плитами  1 – корпус статора: 2 – активная сталь; 3 – фундаментная плита; 4 – штифт; С1-С4 – стыки статора Рисунок 7.2.5.2 – Замеры зазоров между статором и фундаментными плитами С помощью нивелира выполняется нивелировка фундаментных плит статора, и заполняется таблица. По этим данным определяется положение фундаментных плит статора по высоте на схеме развертки (рис. 7.2.5.3). При нивелировке в качестве измерительной линейки применяется ровная деревянная рейка, в верхней части которой закрепляется металлическая линейка, а деления подсвечиваются лампочкой. После вывода ротора размечаются и расклиниваются пазы статора на величину шага обмотки над стыком сердечника. Удаляются верхние стержни (верхние стороны катушек), а затем нижний стержень (катушка) из стыковых пазов. При отклонении формы статора от цилиндрической в расточку устанавливается стрела. В гидрогенераторах зонтичного исполнения стрела закрепляется на ступице вала, а в гидрогенераторах подвесного исполнения— на нижней крестовине или на перекрытии шахты турбины. Стрелу необходимо отцентровать относительно оси статора по отвесу массой 2—3 кг, погруженному в емкость с машинным маслом (рис. 7.2.5.3) Отвес устанавливается в центре статора по двум взаимно перпендикулярным струнам, натянутым поверх статора генератора (вторая струна перпендикулярна плоскости чертежа).  Рисунок 7.2.5.3 - Определение центра статора Перед измерением формы статора стрелой необходимо разметить эмалью зубцы сердечника в трех точках по высоте и в трех точках по диаметру, на каждом секторе (на втором- третьем зубце от стыка и в середине). Высота гребенки размеченных зубцов не должна превышать 0,2—0,3 мм. Форма статора замеряется стрелой по верху, середине и низу сердечника в размеченных точках. Подсчитывается отклонение формы сердечника, ступенька на стыках секторов, конусность расточки и отклонение от вертикальности. Далее замеряются зазоры в стыках сердечника ио каждому пакету со стороны пазов (рис. 7.2.5.4) и заполняется таблица. По дну стыковочных пазов замеряется ступенька в пяти-шести пакетах по высоте сердечника, заполняется таблица. В зоне стыка ослабляется крепление кронштейнов бандажных колец. Демонтируются фундаментные болты с двух сторон каждого стыка. Затем мостовым краном приподнимается статор в районе стыка и с двух сторон удаляются радиальные штифты фундаментных плит и прокладки.  Рисунок 7.2.5.4 – Зазоры и смещение сердечника по пазу статора По данным измерений устанавливаются новые прокладки, изготовленные по образцу из стали , позволяющие выровнять статор в горизонтальной плоскости. Иногда для выравнивания статора приходится устанавливать прокладки общей толщиной до 5—6 мм. Прокладки обычно изготавливают из стального листа толщиной 0,5— 1,0 мм. Проверку высотного положения статора необходимо производить до центрирования его относительно оси агрегата. После нивелирования замеряется форма сердечника статора стрелой. В таблице отмечается изменение, связанное с установкой новых прокладок на фундаментные плиты. Газовой горелкой пли пневматическим зубилом удаляется сварной шов па гайках стягивающих шпилек. Затем удаляются оба ряда гаек накидным ключом и шпилек, стягивающих стыковочные плиты. Затяжку шпилек начинают с первого ряда, от середины вверх и вниз. Затяжка выполняется до упора стыковочных плит. Стрелой замеряется форма статора. Определяется максимальное отклонение формы сердечника статора от окружности. Для наглядности и удобства работы по исправлению формы статора строят форму статора на формуляре (рис. 7.2.5.5).  Рисунок 7.2.5.5 - Построение формы статора При отклонении формы сердечника статора от окружности (разность диаметров верха и низа превышает 1,5—2,0 мм) оно устраняется при помощи вновь изготовленных стальных прокладок, устанавливаемых на соответствующие фундаментные плиты, после чего форма статора вновь проверяется стрелой. Если максимальные отклонения формы сердечника статора от окружности не. превышают ±(1,0—1,5) мм при разности абсолютных отклонений в диаметрально противоположных точках, не большей 0,5 мм, исправление формы статора считается законченным. При этом эллипсность статора, т. е. разность двух диаметров, должна быть не более 2—3 мм. |