КУРСОВАЯ. Пояснительная записка к курсовому проекту по профессиональному модулю пм. 01 Техническое обслуживание и ремонт автотранспорта

Скачать 0.74 Mb. Скачать 0.74 Mb.

|

|

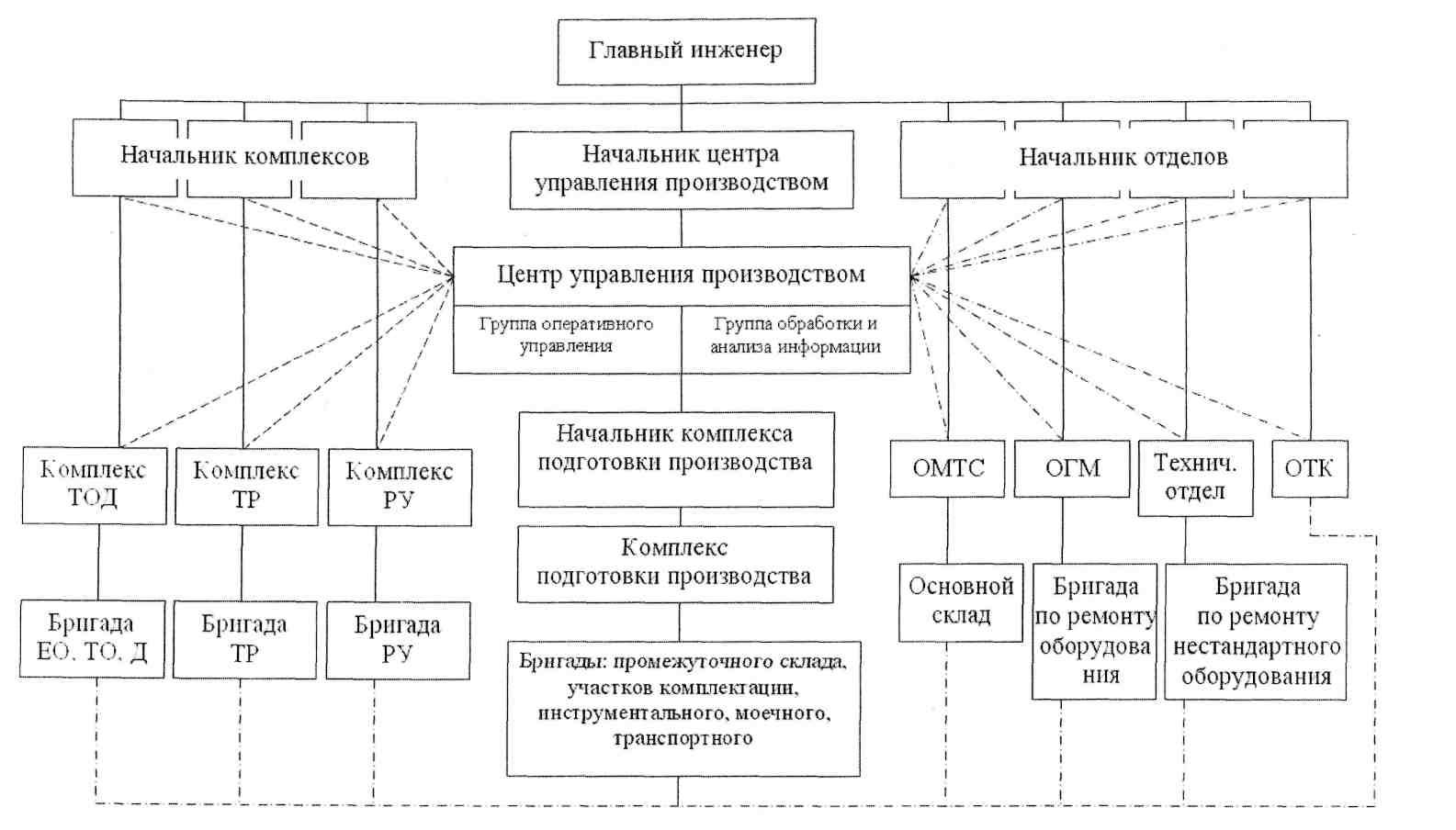

Министерство образования и науки Челябинской области Государственное бюджетное профессиональное образовательное учреждение  «Южно-Уральский многопрофильный колледж» «Южно-Уральский многопрофильный колледж»Проект агрегатного участка АТП с парком автомобилей ВАЗ-2109– 130 шт., УрАЛ-4320- 80шт. Пояснительная записка к курсовому проекту по профессиональному модулю ПМ.01 «Техническое обслуживание и ремонт автотранспорта» 23. 02. 03. 14. 330. 00. 00. ПЗ. КП. Руководитель _____________Заруцкий В.Г. ___________________2018 г. Автор проекта студент группы ТО-301 ____________ Узбекову Ш.А. ___________________2018 г. Проект защищен с оценкой _________________________ ___________________2018 г. Челябинск 2018г. Аннотация Узбекову Ш.А. Проект Проект моторного цеха АТП с парком из автомобилей ВАЗ-2109 и УрАЛ-4320. Челябинск: ЮУМК, 2018. Библиографический список- 10 наименований. 1 лист чертежей формата А1. При проектировании Проект моторного цеха АТП с парком из автомобилей ВАЗ-2109 и УрАЛ-4320 рассчитана годовая производственная программа, в том числе периодичность ЕО, ТО-1, ТО-2, определены трудоемкость ТО, вспомогательных работ, число постов и линий, количество работающих специалистов и др. Используя данные технической литературы, было выбрано технологическое оборудование и оснастка для участка диагностики. Выполнен чертеж планировки участка диагностики АТП.  Предусмотрены мероприятия по организации труда на производственном участке, охрана труда и противопожарные мероприятия. Предусмотрены мероприятия по организации труда на производственном участке, охрана труда и противопожарные мероприятия. Оглавление ОглавлениеВведение…………………………………………………………............…..........7 1 Исследовательский раздел……...………………………………............9 1.1 Краткая характеристика АТП……………………………………...................9 1.2 Характеристика агрегатного участка …………........………...................9 1.3 Схема технологического процесса Моторного цеха…………............11 1.4 Схема управления производством с применением ЦУП.....................12 2 Расчетно-технологическая часть………………………………............19 2.1 Расчет годовой производственной программы…………………….....19 2.1.1 Расчет периодичности обслуживания ТО-1………………………......19 2.1.2 Расчет периодичности обслуживания ТО-2…………………………..20 2.1.3 Расчет ежедневного пробега…………………………………………...20 2.1.4 Расчет пробега до капитального ремонта……………………….……20 2.1.5 Расчет количества ТО и капитального ремонта в год………………..21 2.1.6 Расчет трудоемкости ТО и ТР.……………………………...…………23 2.1.7 Определение трудоемкости ТО за год………………………………...26 2.1.8 Определение объема вспомогательных работ......................................27 2.1.9 Определение трудоемкости диагностирования………………………28 2.1.10 Определение общей трудоемкости за год.............................................30 2.1.11 Расчет число производственных рабочих……………………….……31 2.1.12 Штатное число производственных рабочих........................................32 2.1.13 Расчет числа постов и линий.................................................................33 2.1.14 Распределение работ по рабочим постам.............................................35 2.1.15 Распределение рабочих по постам и специальностям зоны ТО…....36 2.1.16 Расчет в зоне ЕО.....................................................................................36 2.1.17 Расчет в зоне ТО-1..................................................................................37 2.1.18 Расчет в зоне ТО-2..................................................................................38 2.1.19 Распределение рабочих по постам ТО.................................................40 2.1.20 Распределение рабочих по специальностям........................................41 2.2 Подбор технологического оборудования для моторного цеха……...42 2.3 Расчет производственных площадей…………………………………43 2.3.1 Расчет площади, занимаемой участком диагностики.........................44 3 Безопасность проекта.............................………………………………45 Заключение………………………………………………………………............51 Библиографический список....………………………………………….............52  Введение Поддержание автомобилей в технически исправном состоянии в значительной степени зависит от уровня развития условий функционирования производственно-технической базы АТП, представляющих собой совокупность зданий, сооружений, оборудования, оснастки и инструмента, предназначенных для технического обслуживания (ТО) и текущего ремонта (ТР), а также хранения подвижного состава. При этом следует отметить, что вклад ПТБ в эффективность технической эксплуатации автомобилей достаточна высока и оценивается в 18–20%. Следует отметить, что в настоящее время развитие ПТБ отстает от темпов роста парка автомобилей. Цифры показывают, что в среднем по Росси за период с 2007 по 2014 года обеспеченность АТП производственными площадями составляет 50%, постами для ТО и ТР 60% от норматива, а уровень оснащенности производства средствами механизации процессов ТО и ТР не превышает 30%. Исходя из выше сказанного можно сделать следующие выводы, что значительно увеличивается число простоев автомобиле в ожидании ТО и ТР, и увеличивается сумма затрат на поддержание в исправном состоянии подвижного состава АТП. Требования, предъявляемые к техническому состоянию автотранспортных средств, устанавливаются действующими едиными правилами технической эксплуатации подвижного состава и правилами дорожного движения. Согласно этим правилам все АТП должны постоянно содержать автомобили в высокой технической готовности, своевременно и высококачественно проводить техническое обслуживание ТО-1, ТО-2 и ТР.  Важнейшим путем снижения всех затрат является применение наиболее эффективных способов диагностирования подвижного состава, обеспечивающими наименьшие затраты и наибольшее надежное техническое состояние автомобилей. Сокращение трудоемких работ, оснащение рабочих мест, следует рассматривать, как одно из главных направлений технического Важнейшим путем снижения всех затрат является применение наиболее эффективных способов диагностирования подвижного состава, обеспечивающими наименьшие затраты и наибольшее надежное техническое состояние автомобилей. Сокращение трудоемких работ, оснащение рабочих мест, следует рассматривать, как одно из главных направлений техническогопрогресса при создании и реконструировании предприятий автомобильного транспорта. Расходы на автомобильные перевозки составляют примерно 10% стоимости промышленно продукции, до 30% стоимости строительных работ. Общие затраты на автомобильные перевозки составляют более половины всех транспортных расходов страны. Подсчитано, что снижение эксплуатационных расходов по доставке грузов потребителей только на 1% может обеспечить экономию стране более 550 тыс. руб. в год. Поэтому снижение транспортных издержек является большой общегосударственной задачей. Значительная часть потенциальных запасов природных ресурсов страны приходится на территорию с холодным климатом. В связи с этим ежегодные экономические потери от эксплуатации обычных серийных автомобилей в холодное время года достигают значительных величин. Важнейшим путем снижения этих потерь является применение наиболее эффективных способов и средств диагностирования подвижного состава, обеспечивающих наименьшие затраты и наиболее надежное техническое состояние автомобилей. Строительство новый, расширение, реконструкция и техническое перевооружение действующих предприятий автомобильного транспорта должны отвечать современным требованиям научно-технического прогресса и условиям перехода экономики на рыночные отношения. Сокращение трудоемких работ, оснащение рабочих мест и постов высокопроизводительным оборудованием следует рассматривать как одно из главных направлений технического процесса при создании и реконструкции предприятий автомобильного транспорта. Цель курсового проекта ― разработка участка моторного цеха АТП с парком автомобилей ВАЗ-2109, УрАЛ-4320.  1 Исследовательский раздел 1.1 Краткая характеристика АТП Автотранспортное предприятие находится на территории г. Челябинска, Челябинской области и занимается пассажирскими перевозками. Списочное количество автомобилей: ВАЗ-2109– 130 шт., УрАЛ-4320- 80шт. Среднесуточный пробег: ВАЗ-2109, УрАЛ-4320 = 160. Природно-климатические условия: умеренно-холодный. Количество дней эксплуатации в году: 365 дней. Режим работы зоны ТО и ТР: 7 дней в неделю по 12 часов. Количество автомобилей, прошедших капитальный ремонт: наработка составляет от 50% до 75% ресурса до капитального ремонта. Коэффициент технической готовности: 0,91. 1.2 Характеристика агрегатного участка На данном предприятии нет отдельного участка по ремонту коленчатых валов. Вместо участка оборудовано рабочее место для ремонта узлов и агрегатов автомобиля. На этом рабочем месте из оборудования имеются: ящик с песком; контейнер для отходов; стеллаж для деталей; инструментальный шкаф; стол для сортировки деталей; площадка для агрегатов; слесарный верстак; слесарные тиски. Такое оснащение рабочего места не позволяет производить полноценный ремонт коленчатых валов. Можно сделать вывод, что для улучшения работы необходимо спроектировать отдельный моторный участок. Модернизация есть усовершенствование, улучшение, обновление объекта, приведение его в соответствие с новыми требованиями и нормами, техническими условиями, показателями качества.  Экономическая модернизация предусматривает интенсификацию процесса экономического воспроизводства, которая достигается благодаря росту Экономическая модернизация предусматривает интенсификацию процесса экономического воспроизводства, которая достигается благодаря ростудифференциации труда, энергетического оборудования производства, превращения науки в производственную силу и развития рационального управления производством. Как и любая сфера деятельности, система производства должна подвергаться усовершенствованию своих форм воспроизводства, так как наука прогрессирует и создаёт новые пути экономии природных ресурсов и облегчения человеческого труда. Модернизация производственных участков влечёт за собой повышение качества выполняемой работы, облегчение обнаружения каких-либо неисправностей автомобиля и его ремонта путём установки современного оборудования. Моторный цех предназначен для выполнения ремонта двигателя и его комплектующих в основном путем замены неисправных деталей новыми или ранее отремонтированными. Для повышения качества выполняемых работ следует создавать моторные участки, выполняющие ремонтные и другие виды работы одной определённой детали двигателя автомобиля (например: коленчатый вал, блок и головка блока). Общий для большинства агрегатов технологический процесс ремонта включает: мойку двигателя в целом (разборном состоянии); под разборку в соответствии с объемом ремонта; мойку снятых деталей и их дефектовку; комплектовку деталей после ремонта из запасных частей; сборку и испытания двигателя.  Разборно-сборочные работы в моторном цехе проводят на специальных стендах, обеспечивающих возможность подхода к ремонтируемому агрегату с разных сторон, а также поворот и наклон агрегата для удобства работы. Стенды специализированы по типам агрегатов. Они размещаются в зоне действия кран-балки. Для размещения и разборки, снятых с агрегатов узлов предусмотрены слесарные верстаки, столы и стеллажи. Разборно-сборочные работы в моторном цехе проводят на специальных стендах, обеспечивающих возможность подхода к ремонтируемому агрегату с разных сторон, а также поворот и наклон агрегата для удобства работы. Стенды специализированы по типам агрегатов. Они размещаются в зоне действия кран-балки. Для размещения и разборки, снятых с агрегатов узлов предусмотрены слесарные верстаки, столы и стеллажи.Кроме обычных ключей различного типа при разборочно - сборочных работах применяются гайковерты различные съемники и приспособления. Контроль, сортировку и комплектовку деталей производят с помощью измерительного инструмента и отдельных специальных приборов. Испытания агрегатов после ремонта производят на специальных стендах. Цех должен быть окрашен в светлые и спокойные тона, вентилируется приточно - вытяжной вентиляцией и имеет смешанное освещение (естественное и искусственное). Условия труда в цеху соответствуют санитарным нормам, эстетическим требованиям и условиям безопасности. 1.3 Схема технологического процесса Под технологическим процессом производства понимают последовательность технологического воздействия на автомобиль. Схема технологического процесса моторного цеха АТП представлена на рисунке 1.   При возвращении с линии автомобиль проходит через контрольно-технический пункт, где дежурный механик проводит визуальный осмотр автомобиля и при необходимости делает в установленной форме заявку на техническое обслуживание. После оформления заявки на текущий ремонт автомобиль подвергается ЕО и направляется на поэлементное диагностирование для уточнения объема предстоящего текущего ремонта и затем в зону хранения. После общей диагностики, в зависимости от плана-графика профилактических работ, автомобиль поступает в зону технического обслуживания №2, а затем в зону хранения. Туда же направляются автомобили и после поэлементной диагностики. Если при общей диагностике не удается обнаружить неисправности, то автомобиль направляется на поэлементную диагностику, через зону ожидания. После устранения обнаруженной неисправности автомобиль поступает в зону технического обслуживания №2, а затем в зону хранения. Углубленному диагностированию подвергаются все автомобили, для выявления потребности в капитальном ремонте. В диагностические работы входят: проверка люфта в рулевом механизме при помощи люфтомера, измерение величины схождения и угла поворота передних колес, проверка и при необходимости регулировка установки света фар, тормозов на тормозном стенде. 1.4 Схема управления производством с применением ЦУП Инженерно-техническая служба автотранспортного предприятия в своей повседневной деятельности решает ряд вопросов, которые условно можно свести к следующим четырем комплексам взаимосвязанных задач, которые могут быть решены АСУ:  1) определение программы работ, т. е. количества автомобилей, планируемых к постановке на диагностирование и ТО, и номенклатуры и объемов ремонтных работ; 2) распределение автомобилей по производственным постам в зависимости от специализации, оснащенности и занятости; 3) распределение наличных запасных частей и материалов по автомобилям, агрегатам, постам и пополнение их запасов; 4) распределение заданий между ремонтными рабочими, постами и участками. Как показали исследования и опыт работы передовых АТП, наибольшая эффективность в решении вопросов организации производства может быть достигнута благодаря системе централизованного управления производством (ЦУП). Внедрение этой системы является первым этапом создания АСУ инженерно-технической службы АТП. Централизованное управление производством (ЦУП) технического обслуживания и текущего ремонта автомобилей Управление производством АРМ строится на следующих принципах: 1. Четкое распределение административных и оперативных функций между руководящим персоналом и сосредоточение функций оперативного управления в едином центре или отделе управления производством (ЦУП или ОУП). Основными задачами ЦУП являются сбор и автоматизированная обработка информации о состоянии производственных ресурсов и объемах работ, подлежащих выполнению, а также планирование и контроль деятельности производственных подразделений на основе анализа информации.  Центр управления производством состоит, как правило, из двух подразделений: отдела (группы) оперативного управления (ООУ) и отдела обработки и анализа информации (ООАИ). Центр управления производством состоит, как правило, из двух подразделений: отдела (группы) оперативного управления (ООУ) и отдела обработки и анализа информации (ООАИ).2. Выполнение каждого вида технического воздействия специализированной бригадой или участком (бригады ЕО, ТО-1, ТО-2, ТР и пр.) — технологический принцип формирования производственных подразделений, в наибольшей степени отвечающий требованиям централизованной системы управления. 3  . Объединение производственных подразделений (бригад, участков), выполняющих технологически однородные работы, в производственные комплексы в целях удобства управления ими. . Объединение производственных подразделений (бригад, участков), выполняющих технологически однородные работы, в производственные комплексы в целях удобства управления ими.Рисунок 2 ― Структура ЦУП АТП  4. Централизованная подготовка производства (комплектование оборотного фонда запасных частей и материалов, хранение и регулирование запасов, доставка агрегатов, узлов и деталей на рабочие посты, мойка и комплектование ремонтного фонда, обеспечение рабочих инструментом, а также перегон автомобилей в зонах ТО, ремонта и ожидания) специальным комплексом. Централизация подготовки производства значительно сокращает непосредственные затраты времени ремонтных рабочих, управленческого персонала и в конечном счете простои автомобилей в ТО и ремонте. 5. Использование средств связи, автоматики, телемеханики и вычислительной техники (активно система может работать лишь при наличии средств диспетчерской связи и оргтехники). 6. ЦУП возглавляет начальник, а основную оперативную работ по управлению выполняет диспетчер производства и его помощник — техник-оператор. Численность персонала ЦУП определяется общим объемом выполняемых работ (количеством автомобилей на АТП, количеством смен работы, наличием технических средств управления и др.). Организация работы отдела управления производством Оперативное руководство всеми работами по ТО и ремонту автомобилей осуществляет ООУ ЦУП. Персонал ООУ выполняет следующие основные работы: - принимает смену, т. е. фиксирует состояние производства, выполненную программу, размеры незавершенного производства, количество автомобилей в очереди на ремонт, имеющиеся помехи, отклонения; - осуществляет оперативный контроль проведения диагностирования, ТО-1, ТО-2; - осуществляет оперативное планирование, регулирование, учет и контроль выполнения ремонта подвижного состава, т. е. принимает требования на ремонт;  - устанавливает очередность выполнения работ, определяет плановое время, необходимое для выполнения намеченных работ; - устанавливает очередность выполнения работ, определяет плановое время, необходимое для выполнения намеченных работ;- обеспечивает своевременную постановку автомобилей на посты ремонта; - выдает задания непосредственным исполнителям, персоналу комплекса подготовки производства по доставке на рабочие места необходимых запчастей и материалов; - периодически контролирует ход выполнения работ; - передает смену. Отдел обработки и анализа информации (ООАИ) В принципе управление процессом начинается со сбора информации о состоянии управляемого объекта (АТП, цех, участок и т. п.), затем полученная информация анализируется и используется для принятия решений и, наконец, эти решения доводят до исполнителей. Таким образом, основой управления является информация о состоянии управляемого объекта. Это информация может быть получена: - из действующей на предприятии системы учета; - из нормативно-справочной документации; - в результате специально организованных выборочных наблюдений и опросов персонала; - при обобщении и анализе имеющегося опыта. Производственный учет отражает деятельность предприятия путем фиксации технических, экономических и других показателей, например, конкретные значения расхода топлива, плановых и фактических периодичностей ТО, наработок на отказ и пр.). Сведения о выполненных производственно-хозяйственных операциях фиксируются на первичных бумажных или электронных носителях информации в виде натуральных, стоимостных или иных показателей  Для упрощения и возможности компьютерной обработки данных объекты воздействия и технологические операции могут кодироваться. Для упрощения и возможности компьютерной обработки данных объекты воздействия и технологические операции могут кодироваться.Все подразделения АТП (и работающий в них персонал) можно разделить на две части, выполняющие свои функции на территории и за пределами территории предприятия. Деятельность подразделений и персонала фиксируется в различных документах (табели заботы служащих, наряды выходов на линию, путевые и ремонтные листы, требования на получение запасных частей и пр.). Результаты деятельности предприятия оформляются в виде различных отчетов и сводок. Таким образом, источниками информации являются подразделения АТП, в которых персонал выполняет определенные виды работ. На ООАИ возлагается выполнение всех работ, связанных с организацией информационного обеспечения системы управления с использованием технических и программных средств персональных компьютеров (ПК). Основной задачей ООАИ является систематизация, обработка, анализ и хранение информации о деятельности всех подразделений технической службы, а также ведение учета пробегов автомобилей, движения основных агрегатов и планирование технических воздействий. ООАИ выполняет следующие основные работы: - принимает первичные документы для обработки, осуществляет контроль правильности и полноты их заполнения и подготавливает информацию к дальнейшей обработке на электронных носителях; - обрабатывает информацию, в том числе и с помощью ПК, т. е. выполняет работы по формированию, сортировке и систематизации информации, накоплению ее по соответствующим группам — в зависимости от используемого на предприятии программного обеспечения ПК (выходные формы);  - производит анализ по результатам обработки информации и передает материалы руководству для принятия конкретных мер и разработки мероприятий по совершенствованию работы ИТС АТП; в лицевых карточках автомобиля ведет учет цепочки пробега, отмечает случаи замен основных агрегатов (двигателя, коробки передач, мостов и др.) при ремонте и отдельно - производит анализ по результатам обработки информации и передает материалы руководству для принятия конкретных мер и разработки мероприятий по совершенствованию работы ИТС АТП; в лицевых карточках автомобиля ведет учет цепочки пробега, отмечает случаи замен основных агрегатов (двигателя, коробки передач, мостов и др.) при ремонте и отдельноучитывает их пробеги, на основании фактических пробегов планирует постановку автомобилей на ТО и диагностирование. Опыт внедрения централизованного управления производством ТО и ТР подвижного состава в АТП свидетельствует о том, что полное и качественное внедрение этой системы обеспечивает повышение сменной выработки ремонтных работ на 25-30 %, сокращение простоев автомобилей на 10-15 %, уменьшение удельного расхода запасных частей на 7-10 %. Организация высокомеханизированного производства технического обслуживания и текущего ремонта с применением ЭВМ для оперативного управления производством технического обслуживания и текущего ремонта в реальном масштабе времени, невозможно без внедрения единой формы документооборота. Составление сменно-суточных заданий для бригад технического обслуживания и текущего ремонта автомобилей, ведомости диспетчера ЦУП, сменно-суточного задания для комплекса подготовки производства. Оперативное управление производством включает в себя оперативные планирование, организацию, координацию, контроль, учет и анализ. Оперативным называется управление производством, которое выполняется в реальном режиме времени и охватывает срок не больше месяца. Это динамическая функция, на основании которой происходит реализация целей и задач АТП. Суть оперативного планирования заключается в том, что оно задает весь режим выполнения производственного процесса, обеспечивающий реализацию программ и годовых планов производства. То, что заложено в оперативном плане, должно быть реализовано благодаря созданию автоматизированных рабочих мест работникам технической службы АТП.  Автоматизированное рабочее место работников технической службы АТП. При создании управления производственными процессами предприятий необходимо руководствоваться общими правилами, лежащими в основе построения современных рабочих мест с использованием компьютерных технологий. Основой любой технологии, в том числе и информационной системы является база данных (БД). Персонал имеет доступ к базе данных через пакет прикладных программ или автоматизированные рабочие места. Автоматизированное рабочее место — программно-технический комплекс, вынесенный на рабочее место конечного пользователя и автоматизирующий в режиме диалога некоторый набор управленческих процедур.  2 РАСЧЕТНО-ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ 2.1 Расчет годовой производственной программы Перед расчётом производственной программы устанавливается: периодичность ТО, трудоёмкость единицы данного вида ТО, норма пробега автомобиля до капитального ремонта, нормативы периодичности пробега. Расчеты ведутся по категории – грузовые автомобили. 2.1.1 Расчет периодичности ТО-1 Нормативная периодичность ТО-1, ТО-2 (L1, L2) для подвижного состава, эксплуатирующегося в I КЭУ. [7, прил.1]. Поэтому для остальных условий эксплуатации необходима корректировка периодичности ТО-1 и ТО-2 (в общем выражении – Li) с помощью коэффициентов К1 и К3 по формуле Li = LiH ×K1× K3 , (1) где LiH – нормативная периодичность для данного вида, км; К1 и К3 – коэффициенты корректирования [7, с.26]. К1 – коэффициент корректирования нормативов в зависимости от условий эксплуатации. Принимаем K1=0,8 (учитывая рельеф и наличие дорог с твердым покрытием). К3 – коэффициент корректирования нормативов в зависимости от природно- климатических условий. Принимаем К3=0,9. Таблица 1 – Нормативы периодичности ТО-1

L1=4000×0,8×0,9 = 2880км. (ВАЗ) L1=3000×0,8×0,9 = 2160км. (УРАЛ) 2.1.2 Расчет периодичности ТО-2 Периодичность ТО-2 определяется по формуле: L2= L 2н × К1× К3, (2) где L2― расчётная периодичность ТО-2, км; L 2н― нормативная периодичность ТО-2 км. Принимаем K1=0,8 и К3=0,9. Таблица 2 ― Нормативы периодичности ТО-2

L2= 16000 × 0,8 × 0,9 = 11520 км (ВАЗ) L2= 12000 × 0,8 × 0,9 = 8640 км (УРАЛ) 2.1.3 Расчет пробега до ежедневного обслуживания Пробег до ежедневного обслуживания (ЕО) определяется по формуле: Lео=Lсс, (3)  где Lео ― расчётный пробег до ЕО, км; Lсс― среднесуточный пробег, км. Из исходных данных следует, что среднесуточный пробег составляет для ВАЗ-2109 и УрАЛ-4320 – 160 км. Lео = 160 км. (ВАЗ) Lео = 160 км. (УРАЛ) 2.1.4 Расчет пробега до капитального ремонта Пробег до капитального ремонта определяется по формуле: Lкр=Lкрн× К1×К2× К3, (4) где Lкр― расчётный пробег до КР, км; Lкрн― нормативный пробег до КР, км.

Таблица 3 ― Нормативный пробег до КР Принимаем К1=0,8, К2=1, как для базового автомобиля, К3=0,9. Lкр =300000 × 0,8 × 1 × 0,9 = 216000 км.  Lкр =300000 × 0,8 × 1 × 0,9 = 216000 км. Lкр =300000 × 0,8 × 1 × 0,9 = 216000 км.2.1.5 Расчет количества ТО и КР в год Число КР, а также ТО за год можно определить из следующих выражений: Вычисляем годовой пробег одного автомобиля: Lпг=Lсс×Dраб.дн×α, (5) Где Lпг― годовой пробег одного автомобиля, км; Lсс― среднесуточный пробег одного автомобиля, км; D раб.дн – количество рабочих дней в году – 365 дней; α ― коэффициент технической готовности - 0,91. Lпг = 160 × 365 × 0,91 = 53144 км. Lпг = 160 × 365 × 0,91 = 53144 км. Число КР в год: Nкр г =  × Aи, (6) × Aи, (6)Где Nкр г― число КР за год; Lпг― годовой пробег одного автомобиля, км; Lкр― расчетный пробег до КР, км; Aи ― количество автомобилей в АТП. Nкр г =  × 130 = 32 (ВАЗ) × 130 = 32 (ВАЗ)Nкр г =  × 80 = 20 (УРАЛ) × 80 = 20 (УРАЛ)Nкр г = 32 + 20 = 52 Число ЕО за год:  Nео г = Nео г = Aи, (7) Aи, (7)Где Lпг ― годовой пробег одного автомобиля, км; Lсс ― среднесуточный пробег одного автомобиля, км; Aи― количество автомобилей в АТП Nео г =  × 130 = 43180 (ВАЗ) × 130 = 43180 (ВАЗ)Nео г =  × 80 = 26572 (УРАЛ) × 80 = 26572 (УРАЛ)Nео г = 43180 + 26572 = 69752 Число ТО-1 за год: N1г =  Aи, (8) Aи, (8) Где N1г― число ТО-1 за год; L1 ― расчетная периодичность ТО-1, км. N1г =  × 130 = 2399 (ВАЗ) × 130 = 2399 (ВАЗ)N1г =  × 70 = 1968 (УРАЛ) × 70 = 1968 (УРАЛ)N1г = 2399 + 1968 = 4367 Число ТО-2 за год: N2г =  Aи, (9) Aи, (9)где L2― расчетная периодичность ТО-2, км. N2г =  × 130 = 600 (ВАЗ) × 130 = 600 (ВАЗ)N2г =  × 80 = 492 (УРАЛ) × 80 = 492 (УРАЛ)N2г = 600 + 492 = 1092  Число ТР за год: Nтр=  Aи, (10) Aи, (10)Nтр =  × 130 = 6909 (ВАЗ) × 130 = 6909 (ВАЗ)Nтр =  × 80 = 4252 (УРАЛ) × 80 = 4252 (УРАЛ)2.1.6 Расчет трудоемкости ТО и ТР Трудоемкость ЕО, ТО-1, ТО-2 рассчитываем по формуле Ti=tiн × K2× K5, (11) где Тi― расчетная трудоемкость вида ТО (ЕО, ТО-1, ТО-2) чел.-ч.; tiн― нормативная трудоемкость вида ТО (ЕО, ТО-1, ТО-2) чел.-ч.; K2― коэффициент корректирования нормативов в зависимости от модификации подвижного состава и организации его работы; Таблица 4 ― Значения коэффициента К2

K1=1,2 ― коэффициент корректирования, учитывающий категорию условий эксплуатации(III-категория); K3― коэффициент корректирования, учитывающий природно-климатические условия (умеренный климат) – 0,9;  K4 ― коэффициент корректирования, учитывающий пробег с начала эксплуатации (от 50 до 75 % от ресурсного пробега до КР) ― 1,0. K4 ― коэффициент корректирования, учитывающий пробег с начала эксплуатации (от 50 до 75 % от ресурсного пробега до КР) ― 1,0.Таблица 5 ― Значение коэффициента K4

K5 ― коэффициент корректирования, учитывающий количество технологически совместимых групп подвижного состава (для 200-300 ед. и 1 технологически совместимой группы) – 0,95.

Таблица 7 ― Нормы трудоемкости ТО и ТР подвижного состава.

Рассчитываем трудоемкость ЕО: Тео = tеон × K2× K5 , (11) где Тео ―расчет трудоемкости ЕО, чел.-ч.; tеон― нормативная трудоемкость ЕО, чел.-ч. Тео = 0,4 × 1,0 × 0,95 = 0,38 чел.-ч. (ВАЗ) Тео = 0,75 × 1,0 × 0,95 = 0,71 чел.-ч. (Урал) Тео= 0,38 + 0,71 = 1,09 чел.-ч. Рассчитываем трудоемкость ТО-1: Т1 = t1н× K2× K5, (12) где T1― трудоемкость ТО-1, чел.-ч.; t1н― нормативная трудоемкость ТО-1, чел.-ч. Т1 = 2,6 × 1,0 × 0,95 = 2,47 чел.-ч. (ВАЗ) Т1 = 1,91 × 1,0 × 0,95 = 1,81 чел.-ч. (Урал) Т1 = 2,47 + 1,81 = 4,28 чел.-ч. Рассчитываем трудоемкость ТО-2: Т2 = t2н× K2× K5, (13) где Т2― трудоемкость ТО-2, чел.-ч.;  t2н― нормативная трудоемкость ТО-2, чел –ч. t2н― нормативная трудоемкость ТО-2, чел –ч.Т2 = 10,2 × 1,0 × 0,95 = 9,69 чел.-ч. (ВАЗ) Т2 = 8,73 × 1,0 × 0,95 = 8,29 чел.-ч. (Урал) Т2 =9,69 + 8,29 = 17,98 чел.-ч. Рассчитываем трудоемкость ТР на 1000 км пробега: Ттр = tтрн × К1× K2× K3× K4× K5, (14) где Ттр― расчетная трудоемкость чел.-ч /1000 км; tтрн― нормативная трудоемкость, чел.-ч./ на 1000 км. Ттр = 3,4 × 1,2 × 1,0 × 1,1 × 1,0 × 0,95 = 4,26 чел-ч/1000км. (ВАЗ) Ттр = 6,7 × 1,2 × 1,0 × 1,1 × 1,0 × 0,95 = 8,40 чел-ч/1000км. (Урал) Ттр = 4,26 + 8,40 = 12,66 чел-ч/1000км. Таблица 8 ― Трудоемкость единицы ТО

2.1.7 Определение трудоемкости по ТО за год Годовая трудоёмкость ТО подвижного состава (Тео, Тто-1, Тто-2) определяется по общей формуле Tiг=Nir× Ti, (15) где Nir― годовое число обслуживания данного типа; Ti ― расчётная трудоёмкость единицы вида обслуживания (ЕО, ТО-1, ТО-2) чел.-ч. Ттр = 6909 × 4,26 = 29432 (ВАЗ) Ттр = 4252 × 8,40 = 35717 (УРАЛ) Ттр общ. = 29432 + 35717 = 65149 Определяем годовую трудоемкость ЕО: Теог= Nео г ×Tео (16) Тео г = 43180 × 0,38 = 16408 чел.-ч. (ВАЗ) Тео г = 26572 × 0,71 = 18866 чел.-ч. (УРАЛ) Тео г = 16408 + 18866 = 35274 чел.-ч. Определяем годовую трудоёмкость ТО-1: Т1г=N1г ×T1, (17) Т1г = 2399 × 2,47 = 5926 чел.-ч. (ВАЗ) Т1г = 1968 × 1,81 = 3562 чел.-ч. (УРАЛ) Т1г= 5926 + 3562 = 9488 чел.-ч.  Определим годовую трудоёмкость ТО-2: Т2г=N2г×T2, (18) Т2г = 600 × 9,69 = 5814 чел.-ч. Т2г = 492 × 8,29 = 4079 чел.-ч. Т2г = 5814 + 4079 = 9893 чел.-ч. 2.1.7.1 Определение объема вспомогательных работ Для определения объема вспомогательных работ связанных с определением трудоемкостью работ для зон ТО-1 и ТО-2 необходимо принять коэффициент учитывающих долю вспомогательных работ от основных работ. Этот коэффициент находится в пределах 15 %–20 %. Для определения вспомогательных работ используем формулу: Твсп = Тi × Квсп (19) Где Твсп― годовая трудоемкость вспомогательных работ, чел.-ч.; Тi― годовая трудоемкость данного вида обслуживания, чел.-ч.; Квсп ― коэффициент, учитывающий долю вспомогательных работ. Определяем объем вспомогательных работ при ЕО: Твсп.ео= Тео г × Квсп (20)  Твсп.ео = 16408 × 0,2 = 3282 чел.-ч. (ВАЗ) Твсп.ео = 18866 × 0,2 = 3773 чел.-ч. (УРАЛ) Твсп.ео = 3282 + 3773 = 7055 чел.-ч. Определяем объем вспомогательных работ при ТО-1: Твсп.ТО-1 = Тто-1 г × Квсп, (21) Твсп.то-1 = 5926 × 0,2 = 1185 чел.-ч. (ВАЗ) Твсп.то-1 = 3562 × 0,2 = 712 чел.-ч. (УРАЛ) Твсп.то-1 = 1185 + 712 = 1897 чел.-ч. Определяем объем вспомогательных работ при ТО-2 Твсп.ТО-2 = Тто-2 г × Квсп, (22) Твсп.то-2 = 5814 × 0,2 = 1163 чел.-ч. (ВАЗ) Твсп.то-2 = 4079 × 0,2 = 816 чел.-ч. (УРАЛ) Твсп.то-2 = 1163 + 816 = 1979 чел.-ч. Определяем объем вспомогательных работ при ТР (23) Твсп.тр = Ттр г × Квсп, Tвсп. тр = 29432 × 0,2 = 5886 чел.-ч. (ВАЗ) Tвсп. тр = 35717 × 0,2 = 7143 чел.-ч. (УРАЛ)  Tвсп. тр = 5886 + 7143 = 13029 чел.-ч. Tвсп. тр = 5886 + 7143 = 13029 чел.-ч.2.1.7.2 Определение трудоемкости диагностирования Диагностирование технического состояния автомобиля по назначению, периодичности перечня выполнения работ трудоемкости к месту его технологического процесса ТО делится на: – Д1 – общее диагностирование; – Д2 – поэлементное диагностирование. Общее диагностирование Д1 производная с периодичностью ТО-1, предназначенное главным образом для определения транспортного средства, агрегатов, узлов, механизмов автомобиля. При работе в сложных дорожных условиях периодичность Д1 может умножаться вплоть до ежедневного его проведения в сменное время. Основным элементарного диагностирования Д2 является определение конкретного места неисправностей и отказов их причин и характера. Д2 проводится за 1-2 дня до ТО-2. Работы по диагностированию подвижного состава следует проводить на постах Д1 всех автомобилей перед ТО-1 и на посту ТО-1.Д2 всех автомобилей перед ТО-2 и на постах ТО-2. Годовая трудоемкость общего диагностирования (ТД2) определяем из следующих формул: ТД1 = Т1× К1, (24) ТД2 = Т2 × К2, (25) где К1 и К2 ― коэффициенты учитывающие долю диагностических работ при ТО-1 и ТО-2.  ТТО1r и ТТО2r― трудоемкости ТО-1 и ТО-2 за год, чел.-ч. ТТО1r и ТТО2r― трудоемкости ТО-1 и ТО-2 за год, чел.-ч.Таблица 9–Значение коэффициентов К1 и К2

При выборе значения К1 и К2, необходимо при постановки этих значений в формулу проценты перевести в цифровые значения. Рассчитаем годовую трудоемкость Д1 : ТД1 = 5926 × 0,1 = 593 чел.-ч. ТД1 = 3562 × 0,1 = 356 чел.-ч. ТД1 = 593+ 356 = 949 чел.-ч Рассчитаем годовую трудоемкость Д2 : ТД2 = 5814 × 0,06 = 349 чел.-ч. ТД2 = 4079 × 0,06 = 245 чел.-ч. ТД2 = 349 + 245 = 594 чел.-ч Полученные данные сводим в таблицу 10 Таблица 10 – Объем основных, вспомогательных и диагностических работ ТО за год

2.1.7.3 Определение общей трудоемкости за год Общая трудоемкость вычисляется по формуле: Тобщ.= Тi+ Твсп. + (Тд + Тср) (26) Где Тобщ | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||