гидроочистка дизтоплива. Пояснительная записка к курсовому проекту утэк. 18. 02. 09. Кп. 12. 00. 000. Пз

Скачать 0.76 Mb. Скачать 0.76 Mb.

|

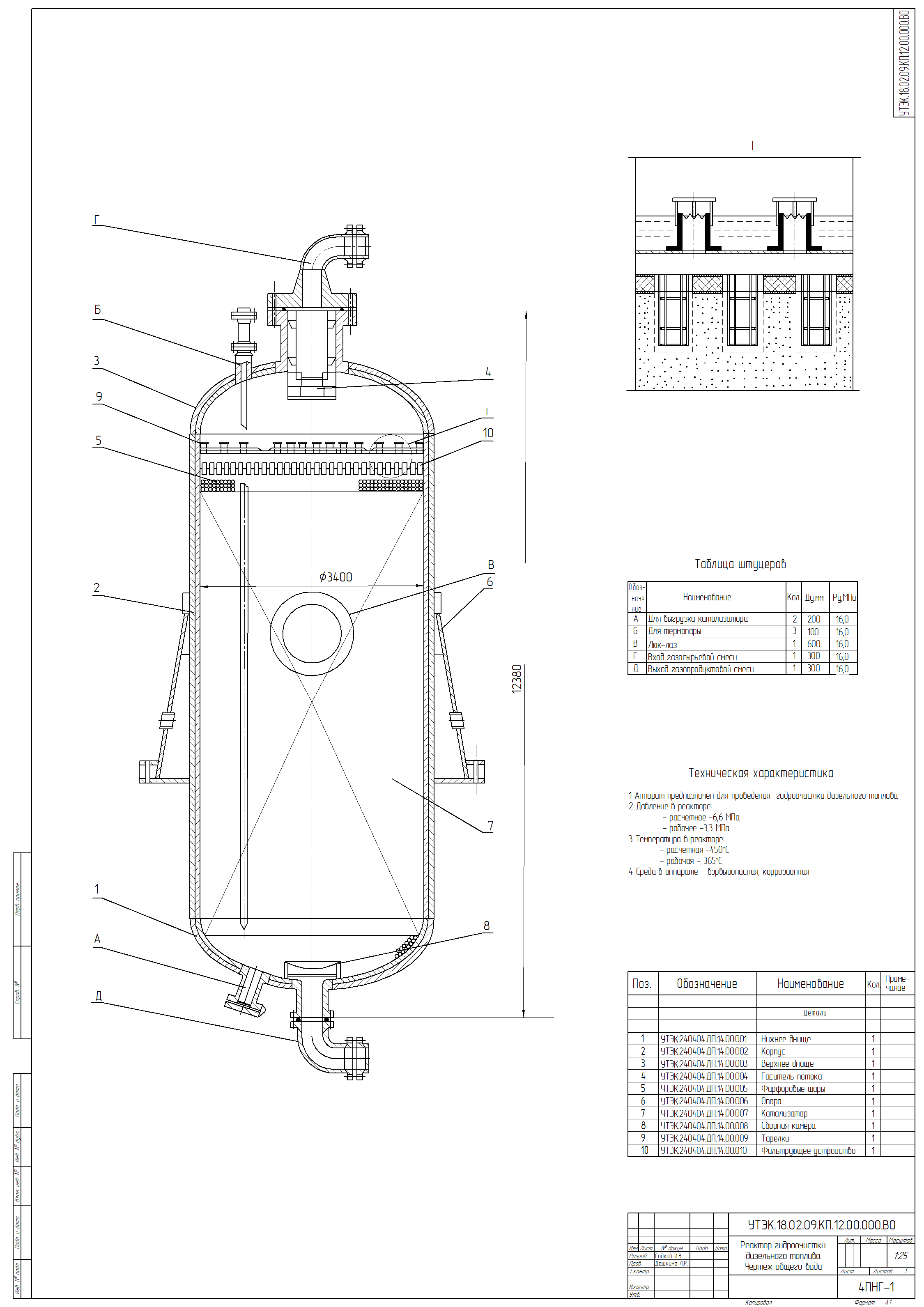

1.4 Устройство и принцип работы основного аппаратаРеактор гидроочистки с неподвижным слоем катализатора представляет собой вертикальный цилиндрический аппарат с эллиптическими днищами. Высота реактора 12,38 м, диаметр 3,4 м. Сырье проходит аппарат сверху-вниз. Слой катализатора защищен от динамического воздействия потока слоем фарфоровых шаров. В верхней части реактора установлена распределительная тарелка с патрубками, которые позволяют сырью равномерно распределиться по всему сечению реактора. Под тарелкой расположены фильтрующие устройства-это корзины, погруженные в слой катализатора. Корзины сварены из прутка и обтянуты сбоку и снизу сеткой, сверху они открыты. Корзины предназначены для улавливания продуктов коррозии и механических примесей сырья. В нижней части реактора размещен слой фарфоровых шаров, который поддерживает слой катализатора и обеспечивает равномерный вывод продукта из аппарата. Также для этого предназначен сборник, установленный над нижним штуцером и перфорированной вогнутой решетки, которая обтянута сеткой. В верхнем днище имеется три штуцера для установки термопар для контроля за температурой слоя катализатора. В середине слоя катализатора для обслуживания аппарата установлен люк. Реактор устанавливается на железобетонные опоры таким образом, чтобы обеспечить выгрузку продукта и катализатора самотеком через соответствующие штуцеры. Принцип работы аппарата. Сырье – дизельное топливо вводится через верхний штуцер реактора. Затем оно попадает на распределительную тарелку с патрубками, которая позволяет газосырьевой смеси равномерно распределиться по всему сечению реактора. После тарелки сырье попадает на фильтрующие устройства – корзины, погруженные в слой катализатора. Корзины улавливают продукты коррозии и механические примеси. После корзин газосырьевая смесь проходит слой катализатора, где проходят реакции гидрогенолиза дизельного топлива. После слоя катализатора гидроочищенное дизельное топливо проходит через слой фарфоровых шаров, который поддерживает слой катализатора и обеспечивает равномерный вывод продукта из аппарата. После этого гидроочищенное дизельное топливо поступает в сборник, который расположен над нижним штуцером и также позволяет осуществлять равномерный вывод продукты из аппарата. Гидроочищенное дизельное топливо выводится с низа аппарата через штуцер. [13,С.269]  А-Штуцер для выгрузки катализатора; Б-Штуцер для термопары; В-Люк-лаз; Г-Штуцер входа газосырьевой смеси; Д-Штуцер вывода газопродуктовой смеси; 1-Нижнее днище; 2-Корпус; 3-Верхнее днище; 4-Гаситель потока; 5-Фарфоровые шары; 6-Опора; 7-Катализатор; 8-Сборное устройство; 9-распределительное устройство;10-Фильтрующее устройство. Рисунок 1 – Реактор гидроочистки дизельного топлива 1.5 Описание технологической схемыСырье из товарного парка по трубопроводу подается в отстойник О1. В отстойнике О1 происходит отделение воды и механических примесей. Из отстойника О1 сырье поступает на прием сырьевого насоса Н1. C трубопровода нагнетания сырьевого насоса сырье подается в трубное пространство теплообменника Т4, где сырьё нагревается за счет тепла гидроочищенного дизельного топлива, выходящего из кипятильника Т7 блока очистки газов. Далее сырье с температурой до 150 °С подается в тройники смешения первого и второго блоков, где смешивается с циркулирующим водородсодержащим газом, подаваемым компрессором ПК1. Газосырьевая смесь после тройника смешения последовательно проходит межтрубное пространство теплообменников Т1,Т2,Т3, где нагревается до температуры 310 °С за счет тепла газопродуктовой смеси выходящей из реакторов. Далее газосырьевая смесь поступает в печь П1, где нагревается до температуры 310÷420 °С за счет тепла сжигаемого топлива. Газосырьевая смесь после печи П1 последовательно проходит сверху вниз реакторы Р1, Р2. Для поддержания заданной температуры на входе в реактор Р2 предусмотрена подача холодного ВСГ (квенч) с нагнетания компрессора ПК1. Газопродуктовая смесь из реактора Р2 последовательно проходит трубное пространство теплообменников Т3,Т2,Т1, где охлаждается до температуры 160÷215 °С, отдавая тепло газосырьевому потоку. Далее газопродуктовая смесь поступает в горячий сепаратор высокого давления С1а, где происходит отделение водородсодержащего газа и легких углеводородов от гидрогенизата. Снизу сепаратора С1а нестабильный гидрогенизат, смешиваясь с легким гидрогенизатом из сепаратора С1, поступает в теплообменники Т5, Т6 блока стабилизации. Сверху сепаратора С1а смесь водородсодержащего газа и легких углеводородов охлаждаясь в аппаратах воздушного охлаждения АВО3, АВО4 до температуры не более 50 °С поступает в сепаратор высокого давления С1 . В сепараторе С1 происходит отделение ВСГ от легких углеводородов. Легкие углеводороды из сепаратора С1 направляются на смешение с гидрогенизатом из сепаратора С1а. Водородсодержащий газ, отделившийся от жидких продуктов реакции в сепараторе С1, поступает в абсорбер К3 на очистку от сероводорода. Очищенный ВСГ с верха абсорбера К3 поступает в сепаратор С5, где происходит отделение от унесенной жидкости. Жидкость из сепаратора С5 дренируется в абсорбер К6. Далее очищенный ВСГ поступает в роторный сепаратор РС101, где происходит очистка циркулирующего ВСГ от механических примесей. Затем очищенный ВСГ поступает на прием компрессора ПК1. Для поддержания требуемой концентрации водорода в циркулирующем ВСГ имеется отдув ВСГ после абсорбера К3 в систему топливного газа или на факел. Для компенсации водорода, расходуемого на реакцию гидрирования, на потери через неплотности и с газом отдува из заводской сети в линию циркулирующего ВСГ до сепаратора С5 поступает свежий ВСГ с комплекса получения ароматики (КПА) или чистый водород с установки (PSA). Смесь нестабильного гидрогенизата с низа сепаратора С1а и легких углеводородов с низа С1 проходит последовательно межтрубное пространство теплообменников Т5, Т6, где нагревается до температуры 180÷260 °С встречным потоком дизельного топлива с низа колонны К1 и поступает на 15 тарелку колонны К1. В колонне К1 происходит выделение из гидрогенизата бензина, водяного пара, растворенных углеводородных газов и сероводорода, которые через верх колонны, с температурой не выше 180 °С, поступают в аппарат воздушного охлаждения АВО1, холодильник ХК1, где охлаждаются до температуры 50 °С и направляются в сепаратор Е2. В сепараторе Е2 происходит разделение углеводородного газа, бензина и воды. Углеводородный газ с верха сепаратора Е2 направляется в каплеуловитель К6а, где происходит отделение захваченных потоком газа капель жидкого продукта. Сепаратор Е2 внутри разделен перегородкой на две секции. В одной секции происходит разделение кислой воды от бензина. Далее кислая вода перетекает в емкость Е1. Кислая вода из емкости Е1 насосами Н5 откачивается на секцию 800 установки Гидрокрекинг. Бензин в сепараторе Е2 перетекает через перегородку с одной секции в другую, оттуда поступает на прием насосов Н3 и подается в качестве орошения в колонны К1 и К2, а избыточное количество бензина откачивается на смешение с сырьем установок ЭЛОУ, АВТ, Л-24-300/1, Л-24-300/2, АГФУ и КПА. С низа колонны К1 дизельное топливо поступает на прием насоса Н2 и на выкиде этого насоса разделяется на два потока. Первый поток поступает в печь П3, второй – в теплообменник Т6. После печи П3 дизельное топливо подается в качестве горячей струи вниз колонны К1 для поддержания температуры низа. Другая часть дизельного топлива с выкида насоса Н2, проходит последовательно по трубному пространству теплообменников Т6, Т5, где нагревает поток нестабильного дизельного топлива из С1 в К1. Далее дизельное топливо с температурой до 250 °С поступает в трубное пространство кипятильника Т7, где нагревает раствор МДЭА, после чего с температурой до 220 °С направляется в межтрубное пространство теплообменник Т4. После теплообменника Т4 дизельное топливо с температурой до 180 °С поступает в аппараты воздушного охлаждения АВО2. Далее в холодильник Х7 и с температурой не более 80 °С выводится в товарный парк. Циркулирующий водородсодержащий газ из С1, С2 и углеводородные газы из Е6 подвергаются очистке от сероводорода 35% водным раствором метилдиэтаноламина (МДЭА) в абсорберах К3,6. Регенерированный раствор МДЭА из Е3 поступает на прием насоса Н4. Насосом Н4 раствор МДЭА подается на верхние тарелки абсорберов К3,К6. Часть регенерированного раствора МДЭА с выкида насоса Н4 направляется на установки Г-24/1, КПА,1А/1М и ГФУ. Часть раствора МДЭА с выкида насоса Н4 подаётся в фильтр Ф1 для очистки от смол и механических примесей. Очищенный раствор МДЭА возвращается в ёмкость регенерированного МДЭА Е3. После очистки в К3, циркулирующий водородсодержащий газ поступает в сепараторы С5. Углеводородный газ с верха сепаратора Е4 с температурой не более 50 °С поступает в секцию К6а абсорбера К6. Абсорбер К6 состоит их трех секций: К6а, К6, К6б. В К6а происходит отделение захваченных потоком газа капель жидкого продукта и далее углеводородный газ подается под первую тарелку абсорбера К6. В абсорбере К6 углеводородный газ очищается от сероводорода 35% водным раствором МДЭА, который протекает вниз по тарелкам абсорбера К6. Углеводородный газ с верха К6 поступает в каплеуловитель К6б, далее в подогреватель топливного газа Т8 и затем в систему топливного газа низкого давления к печам. Раствор МДЭА, насыщенный сероводородом, с низа абсорбера К3 под собственным давлением смешивается с потоками раствора МДЭА из абсорбера К6. Далее насыщенный раствор МДЭА поступает в сепаратор Е4 для отделения углеводородного газа и бензина от раствора МДЭА. Углеводородный газ с верха сепаратора Е4 поступает в каплеотбойник К6а. Жидкая фаза, состоящая из бензина и насыщенного раствора МДЭА, расслаивается в зоне отстоя Е4, легкая часть (бензин) переливается через перегородку и по мере накопления отводится в емкость Е2. Из емкости Е4 насыщенный сероводородом раствор МДЭА выводится на регенерацию.         I-Сырье; II-Раствор монодиэтаноламина; III-Газообразное топливо; IV-Вода; V-Углеводородный газ; VI-Раствор монодиэтаноламина на регенерацию; VII-Кислая вода на секцию 800; VIII-Бензин; IX-Гидроочищенное дизельное топливо; X-Отдув водородсодержащего газа; XI-Свежий водородсодержащий газ Рисунок 2-Принципиальная технологическая схема гидроочистки дизельного топлива |