Пояснительная записка к выпускной квалификационной работе (форма вкр) (тема вкр) Выполнил Подпись

Скачать 1.6 Mb. Скачать 1.6 Mb.

|

Иваново 20 г. Министерство образования и науки Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего образования «Ивановский государственный энергетический университет имени В.И. Ленина»

З А Д А Н И Е на выпускную квалификационную работу магистранта

Утверждена приказом по университету № ____________от «___» ____________ 20___ г. Срок сдачи «____» ________ 20_____ г.

2. Содержание расчетно-пояснительной записки (перечень подлежащих разработке вопросов)

3. Перечень графического материала (с точным указанием обязательных чертежей)

Дата выдачи задания «_____» ________ 20 ___ г.

КАЛЕНДАРНЫЙ ПЛАН

РЕФЕРАТ ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС, ПРИПУСК, ШПИНДЕЛЬ, РАЗМЕР, АЛМАЗНОЕ ВЫГЛАЖИВАНИЕ В данной выпускной квалификационной работе я производил разработку оптимальной технологии изготовления шпинделя угловой фрезерной головки. В частности, разработал и модернизировал технологический процесс изготовления детали, исследовал применение алмазного выглаживания в качестве заключительной обработки наружной поверхности шпинделя. 150 стр., 34 табл., 26 ил. СОДЕРЖАНИЕ Введение................................................................................................................9 1. Анализ состояния вопроса..............................................................................10 1.1 Анализ служебного назначения детали.......................................................10 1.2 Систематизация поверхностей детали........................................................11 1.3 Анализ технологичности детали..................................................................13 1.4 Обоснование выбора стали и технологии термической обработки.........14 1.5 Определение типа производства и стратегия разработки технологического процесса................................................................................19 2. Выбор и проектирование заготовки..............................................................20 2.1 Выбор оптимального варианта получения заготовки................................20 2.1.1 Расчет заготовки из проката......................................................................21 2.1.2 Расчет заготовки поковки..........................................................................23 2.1.2.1 Вид заготовки...........................................................................................23 2.1.2.2 Расчетная масса поковки........................................................................23 2.1.2.3 Класс точности поковки..........................................................................24 2.1.2.4 Группа стали............................................................................................24 2.1.2.5 Степень сложности..................................................................................24 2.1.2.6 Исходный индекс.....................................................................................24 2.1.2.7 Основные припуски на обработку, размеры поковки..........................25 2.1.2.8 Масса поковки.........................................................................................26 2.1.2.9 Объём требующегося материала............................................................26 2.1.2.10 Коэффициент использования материала.............................................27 2.2 Технико-экономическое сравнение методов получения заготовки.........27 3. Разработка технологического маршрута.......................................................30 4. Выбор средств технического оснащения......................................................36 4.1 Описание технологического оборудования................................................36 4.2 Описание режущего инструмента................................................................47 4.3 Описание станочных приспособлений........................................................52 4.4 Выбор и описание контрольно–измерительного инструмента.................54 5. Расчет режимов резания для операций технологического процесса.........56 5.1 Общие сведения по расчету режимов резания для операций...................56 5.2 Режимы резания для операций технологического процесса детали шпиндель..............................................................................................................58 6. Выбор и расчет кулачкового самоцентрирующего патрона для станка 16К20Ф3...............................................................................................................66 6.1 Сбор исходных данных.................................................................................66 6.2 Выбор токарного патрона.............................................................................70 6.3 Расчет сил резания.........................................................................................71 6.4 Расчет усилия зажима...................................................................................72 6.5 Расчет зажимного механизма патрона........................................................74 6.6 Расчет силового привода..............................................................................75 6.7 Расчет погрешности установки заготовки в приспособление...................77 7. Модернизация технологического процесса изготовления детали "Шпиндель"..........................................................................................................78 7.1 Введение и постановка цели.........................................................................78 7.2 Литературный обзор......................................................................................78 7.2.1 Обработка методами поверхностно пластического деформирования..78 7.2.2 Технология алмазного выглаживания......................................................81 7.3 Сравнение параметров обработанной детали "шпиндель" после обработки суперфинишированием и алмазным выглаживанием...................86 7.3.1 Суперфиниширование................................................................................86 7.3.2 Алмазное выглаживание............................................................................88 7.4 Обзор алмазного выглаживателя для обработки поверхностей деталей – тел вращения........................................................................................................94 7.5 Выбор державки выглаживателя................................................................98 7.6 Силы возникающие при алмазном выглаживании.....................................99 7.7 Трение и смазка...........................................................................................100 7.8 Основные выводы по работе......................................................................101 Список использованной литературы...............................................................103 Приложения…………………………………………………………………...107 ВВЕДЕНИЕ Научно-технический прогресс в машиностроении в значительной степени определяет развитие и совершенствование всех остальных отраслей. Важнейшими условиями ускорения научно-технического прогресса являются рост производительности труда, повышение конкурентоспособности и улучшение качества изготавливаемой продукции. Совершенствование технологических методов изготовления машин имеет при этом первостепенное значение. Качество машины, надежность, долговечность и экономичность в эксплуатации зависят не только от совершенства ее конструкции, но и от технологии производства. Применение прогрессивных высокопроизводительных методов обработки, обеспечивающих высокую точность и качество поверхностей деталей машины, методов упрочнения рабочих поверхностей, повышающих ресурс работы деталей и машины в целом – все это направлено на решение главных задач: повышения эффективности производства, конкурентоспособности и качества продукции. Целью дипломного проекта является: разработка и внедрение оптимальной технологии изготовления детали “Шпиндель” угловой фрезерной головки. Шпиндель является важнейшей деталью в составе любого оборудования. Точность изготовления шпинделей отражается в последствии на обрабатываемых деталях и затрагивает практически все отрасли народного хозяйства, в которых применяется обработка резанием. Технология изготовления шпинделя должна обеспечить высокую точность, долговечность и максимальное снижение затрат на изготовление. От точности изготовления шпинделя зависит точность оборудования на котором он будет установлен, а значит и точность изготавливаемых на этом оборудовании деталей. 1.АНАЛИЗ СОСТОЯНИЯ ВОПРОСА

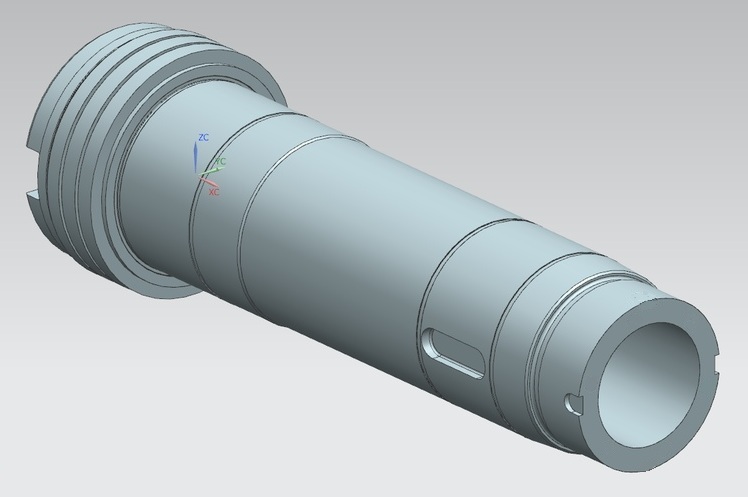

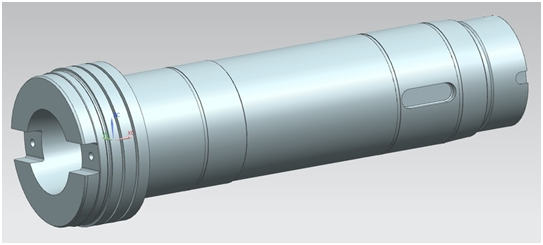

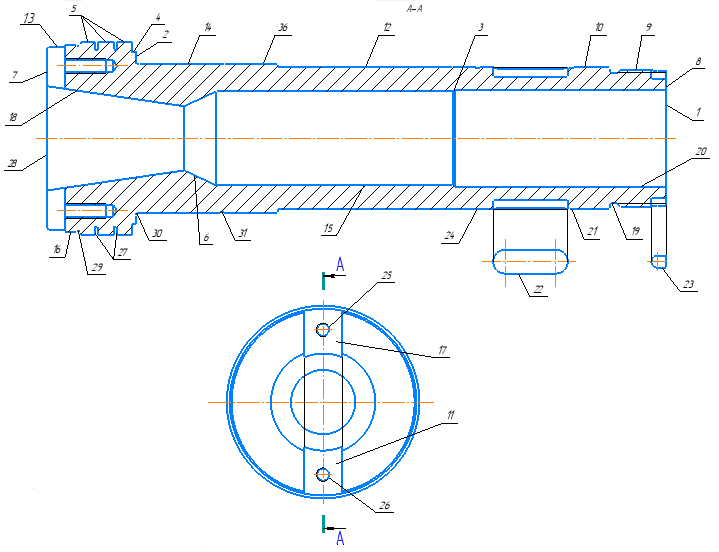

Деталь – шпиндель входит в состав шпиндельного узла угловой фрезерной головки несущей шпиндель, которая является специальной технологической принадлежностью фрезерного станка ГРС 130Т/150Т. Головка служит к обработке поверхностей ориентированных как в основных направлениях, так и к общей ортогональной системе координат станка. Фрезерная головка состоит из двух взаимосвязанных основных частей с возможностью их взаимного вращения для достижения необходимого общего угла рабочего шпинделя головки. Регулируемые части головки оснащены точным ободом гиртового зубчатого сцепления, его деление соответствует основному позиционированному инкременту к которому поворотные части головки сжимаются (индексируются). Основное служебное назначение шпинделя угловой фрезерной головки – получать вращение от шпинделя станка и сообщать обрабатываемой заготовке вращательное движение с определенной угловой скоростью или крутящим моментом. В качестве материала заготовки выбрана сталь 38Х2МЮА. На рисунках 1 и 2 показана 3D модель шпинделя.  Рис. 1.1 - Изображение 3D модели шпинделя угловой фрезерной головки  Рис. 1.2 – Изображение 3D модели шпинделя угловой фрезерной головки 1.2 СИСТЕМАТИЗАЦИЯ ПОВЕРХНОСТЕЙ ДЕТАЛИ. На основе служебного назначения детали проводим классификацию поверхностей по их функциональному назначению. Цель систематизации поверхностей детали – выявить, какие из них имеют определяющее значение для качественного выполнения деталью своего служебного назначения. Все поверхности детали нумеруем и систематизируем по их назначению. Кодировка поверхностей детали представлена на рисунке 1.3. В таблице 1.1 представлена классификация поверхностей шпинделя.  Рис. 1.3 - Кодировка поверхностей детали Таблица 1.1 - Классификация поверхностей по служебному назначению

1.3 АНАЛИЗ ТЕХНОЛОГИЧНОСТИ ДЕТАЛИ Анализ технологичности конструкции шпинделя будем проводить по следующим группам критериев:

Шпиндель изготовляется из легированной конструкционной стали 38Х2МЮА ГОСТ 4543–71 и проходит термическую обработку. Заготовка имеет простую форму, что позволяет получать ее поковкой и из круглого проката. Заготовка подвергается термической обработке (НВ 180...200). Область применения стали 38Х2МЮА: штоки клапанов паровых турбин, работающие при температуре до 450°С, гильзы цилиндров двигателей внутреннего сгорания, иглы форсунок, тарелки букс, распылители, пальцы, плунжеры, распределительные валки, шестерни, шпиндели, валы, втулки и другие детали. Конструкция детали обеспечивает в целом свободный доступ инструмента при любом виде механической обработки к обрабатываемым поверхностям. Это позволяет использовать в основном стандартный тип инструмента. Форма расположения поверхностей шпинделя обеспечивает свободный доступ к обрабатываемой поверхности измерительных инструментов. К нетехнологичности детали – шпиндель можно отнести следующие элементы:

Конструкция детали позволяет соблюдать принципы единства и постоянства технологических и измерительных баз. Конструкция детали позволяет устанавливать ее в приспособления станков без затруднений. В целом конструкцию можно считать технологичной и доступной для обработки. 1.4 ОБОСНОВАНИЕ ВЫБОРА СТАЛИ И ТЕХНОЛОГИИ ТЕРМИЧЕСКОЙ ОБРАБОТКИ Основные характеристики материала детали: При изготовлении деталей из стали 38Х2МЮА часто применяют процесс азотирования. Сталь склонна к обезуглероживанию, теплоустойчива до 500˚С. Улучшение перед азотированием проводится с целью повышения прочности сердцевины, взамен которого допускается нормализация с 930–950˚С и отпуск при 600–650˚С. После азотирования сталь коррозионно-стойка в атмосферных условиях, в воде и водяных парах. В таблице 1.2 представлен химический состав стали, в таблице 1.3 представлены механические свойства стали, в таблице 1.4 представлены физические свойства стали 38Х2МЮА. Таблица 1.2 – Химический состав стали 38Х2МЮА

Таблица 1.3 – Механические свойства стали 38Х2МЮА

Таблица 1.4 - Физические свойства стали 38Х2МЮА

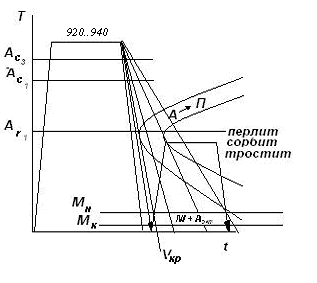

Сталь 38Х2МЮА – среднеуглеродистая легированная. Наилучшее сочетание прочности и пластичности, что обеспечивает хорошую работу материала при динамических нагрузках, сталь приобретает после динамической обработки, состоящей из закалки и последующего высокотемпературного отпуска. Такой вид термообработки называется улучшением и обеспечивает в данной стали структуру сорбита, являющуюся носителем оптимальных эксплуатационных свойств. Получение структуры сорбита для данной стали можно достичь и просто отжигом ее при тех же температурах, при которых материал нагревается под закалку, с последующем охлаждением на воздухе. Такой технологический процесс называется нормализацией. Однако улучшение этих сталей в отличии от нормализации обеспечивает повышенный предел текучести в сочетании с хорошей пластичностью и вязкостью, высоким сопротивлением развитию трещины, снижает порог хладноломкости. Режим термической обработки стали: Для стали 38Х2МЮА выбрана термическая обработка, состоящая из закалки с последующим высоким отпуском. Температура и продолжительность закалки: доэвтектойдные стали нагревают под закалку до температуры на 30..50 °С выше температуры АС3. Для данной стали температура нагрева под закалку составляет 920..940 °С. Исходная структура стали феррит + перлит при нагреве стали до температуры закалки (выше А3) и выдержки при этой температуры превращается в аустенит. Продолжительность выдержки при температуре аустенизации должна обеспечить прогрев детали по сечению и завершение фазовых превращений, но не более. Иначе будет происходить нежелательный рост зерна, что в последующем приведет к охрупчиванию материала. Исходя из вышеуказанного, продолжительность прогрева детали из данного материала выбирают следующим образом: на 1мм поперечного сечения детали – 45–75 сек в электропечах и 15–25 сек в соляной ванне (это чтобы прогреть деталь) + 15..20 % от продолжительности прогрева детали. Выбранный режим нагрева должен обеспечить полное превращение исходной феррито–перлитной структуры в аустенит. Последующее охлаждение материала произведем в масле, чтобы обеспечить скорость охлаждения больше, чем vохл (наименьшая скорость охлаждения, при которой аустенит превращается в мартенсит, т.е. в структуру закаленной стали). При скоростях охлаждения меньше vохл в углеродистой стали протекает только диффузионные процессы распада аустенита с образованием феррито–перлитной структуры различной степени дисперсности (перлит, сорбит, тростит). При высоких скоростях охлаждения (выше vохл) диффузионный распад аустенита подавляется – аустенит претерпевает только мартенситное превращение. Мартенсит представляет собой пересыщенный твердый раствор внедрения углерода в Feα. Как правило, при закалке не весь аустенит превращается в мартенсит, и структура закаленной стали представляет собой мартенсит и остаточный аустенит. Образование в результате закалки мартенсита приведет к большим остаточным напряжениям, повышению твердости, прочности, однако резко возрастает склонность материала к хрупкому разрушению, особенно при динамических нагрузках. В связи с этим проводится окончательная операция термической обработки – высокотемпературный отпуск, при котором снимаются остаточные напряжения и обеспечиваются необходимые механические свойства материала. Отпуск заключается в нагреве до температуры ниже АС1, выдержке при заданной температуре и последующем охлаждении с определенной скоростью. Режим отпуска Т=660 °С в течение 1–6 часов в зависимости от габаритов изделия. Охлаждающая среда – масло. Структура стали после высокого отпуска – сорбит отпуска. Высокий отпуск следует наилучшее соотношение прочности и вязкости. На рисунке 16 представлены режимы термической обработки стали 38Х2МЮА.  Рис.1.4 - Режимы термической обработки стали 38Х2МЮА Режим химико-термической обработки: Химико-термической обработкой называют обработку, заключающуюся в сочетании термического и химического воздействий на металлы и сплавы для изменения химического состава структуры и свойств в поверхностных слоях. Химико–термическая обработка сводится к диффузионному насыщению поверхностного слоя стали неметаллами или металлами в процессе выдержки при определенной температуре в активной жидкой или газовой среде. Для получения требуемых свойств проводим химико-термическую обработку – азотирование. Азотирование – процесс диффузионного насыщения поверхностного слоя (0,3 – 0,6 мм) стали азотом. Азотирование очень сильно повышает твердость поверхностного слоя, его износостойкость, предел выносливости и сопротивление коррозии в таких средах как атмосфера, вода, пар и др. Азотирование ведут в диссоциированном аммиаке NH3 (25–60%). На обрабатываемой поверхности происходит диссоциация NH3 с образованием ионов азота, которые адсорбируются поверхностью и диффундируют в глубь металла. Твердость азотированного слоя на железе невелика 300–350 НВ. Зоны ГП и обособленные выделения нитридов препятствуют движению дислокаций и тем самым повышают твердость азотированного слоя. Износостойкость азотированной стали намного выше, чем износостойкость цементированной и закаленной. В азотированном слое возникают остаточные напряжения сжатия, величина которых на поверхности составляет 600 – 800 МПа. Это повышает предел выносливости и переносит очаг усталостного разрушения под азотированный слой. Предел выносливости гладких образцов возрастает на 30–40 %, а при наличии концентраторов напряжений – более чем на 100 %. Но вследствие небольшой толщины слоя (0,3 – 0,6 мм), ограничивающей допустимые нагрузки, а также большой длительности процесса азотирование применяется реже чем, например, цементация. Влияние легирующих элементов: Влияние легирующих элементов на механические свойства стали зависит от ее структурного состояния, которое определяется термической обработкой. После закалки и высокого отпуска (улучшения) структура представляет собой сорбит – ферритно-карбидную смесь с зернистой формой карбидной фазы. Высокие механические свойства сорбита обусловлены влиянием легирующих элементов на прочность феррита, а также дисперсность и количество карбидной фазы. Сильное упрочняющее действие оказывают карбидообразующие элементы, которые затрудняют распад мартенсита и выделение из него углерода в виде дисперсных частиц карбидов. Карбидообразующие элементы упрочняют феррит также через карбидную фазу. Большинство легирующих элементов измельчает зерно, что способствует повышению работы развития трещины и снижению порога хладноломкости. В стали 38Х2МЮА в качестве легирующих элементов вводятся Хром (1,35..1,65%), Марганец (0,3..0,6%), Молибден (0,15..0,25%). 1.5 ОПРЕДЕЛЕНИЕ ТИПА ПРОИЗВОДСТВА И СТРАТЕГИЯ РАЗРАБОТКИ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА Выбор типа производства проводим исходя из массы детали и ее годового объема выпуска по таблице 1.5. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||