Пояснительная записка к выпускной квалификационной работе (форма вкр) (тема вкр) Выполнил Подпись

Скачать 1.6 Mb. Скачать 1.6 Mb.

|

|

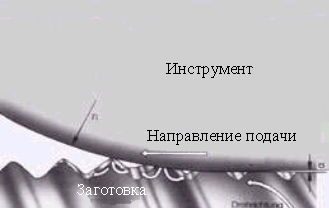

7.2.2 ТЕХНОЛОГИЯ АЛМАЗНОГО ВЫГЛАЖИВАНИЯ Алмазное выглаживание благодаря существенным преимуществам, связанным с физико-механическими свойствами алмаза получило широкое применение. Низкий коэффициент трения по металлу алмаз имеет благодаря высокой твердости и теплопроводности. Для достижения низкой шероховатости выглаженной поверхности рабочая поверхность алмаза может быть отполирована до Rz = 0,025–0,063 мкм. Из-за малых площадей контакта инструмента и детали сила выглаживания находится в пределах 50–300 Н, что позволяет обрабатывать нежесткие детали (тонкостенные втулки и валы). Для выглаживания используют несложные приспособления, устанавливаемые на универсальных станках. При выглаживании инструмент взаимодействует с обрабатываемой поверхностью в условиях трения скольжения. Процесс обработки ППД идет без снятия стружки: радиально вытесняются объемы материала с вершин микронеровностей в глубину поверхностного слоя. Материал течет от диапазонов высоких напряжений сжатия (вершины) в зоны более незначительных напряжений и наполняет при этом впадины микронеровностей обрабатываемой поверхности. Этот процесс показан на рисунке 7.1. В результате обработки, на поверхности образуется микрорельеф без заостренных выступов.

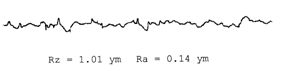

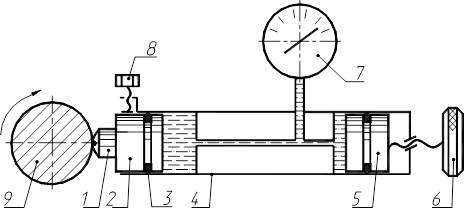

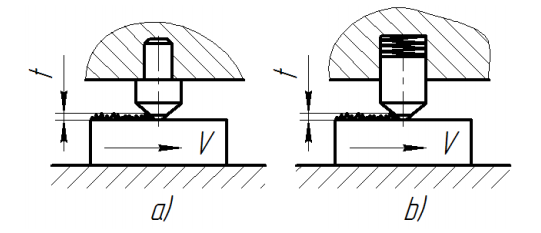

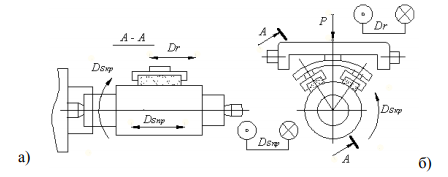

Процесс алмазного выглаживаниякинематически аналогичен точению, только вместо резца применяется алмазный выглаживатель, который, пластически деформируя поверхностный слой, выравнивает и упрочняет его. Классическое устройство для выглаживания (см. рисунок 7.2) содержит корпус 4 из конструкционной стали, в который вставлены два поршня 2 и 5 с уплотнительными кольцами 3. Поршень 2 связан непосредственно с инструментом 1, рабочая поверхность которого изготовлена из алмаза. Положение поршня 5 фиксируется рукояткой 6. Фиксатор 8 ограничивает ход поршня 2. Манометр 7 контролирует давление рабочей среды. Устройство работает следующим образом: обрабатываемой заготовке 9 сообщают вращательное движение, устройство подводят к обрабатываемой поверхности. Вращением рукоятки 6 перемещают поршень 5, нагнетая давление в рабочей камере корпуса 4, величина которого контролируется манометром 7. Параллельно перемещается поршень 2 в сторону обрабатываемой детали до прикосновения, при этом увеличивается прижимная сила, величина которой прямо пропорциональна величине давления в рабочей камере. При достижении требуемой силы прижатия инструмента 1 к обрабатываемой детали вращения маховика 6 прекращают, и устройству придают поступательное движение параллельно оси вращения.  Рис. 7.2 - Устройство для выглаживания Шероховатость поверхности детали после алмазного выглаживания может быть уменьшена приблизительно в десять раз. Упрочнение проявляется в приросте микротвердости поверхности для незакаленных сталей на 30...50%, для закаленных на 10...30%. В поверхностном слое формируется благоприятные для эксплуатационных свойств остаточные напряжения сжатия. Таким образом, поверхность получается более гладкой, чем при полировании Rавыглаж = 0,08…0,32 мкм, при этом образуется наклепанный слой, глубина распространения которого достигает нескольких десятых миллиметров, а степень упрочнения составляет от 40 до 200%; в упрочненном слое наводятся сжимающие остаточные напряжения, достигающие 700–900 МПа. Все эти характеристики поверхностного слоя позволяют значительно увеличить износостойкость, контактную усталостную прочность, коррозионную стойкость и др. Существует два способа выглаживания – с жестким и упругим закреплением инструмента. Они показаны на рисунке 7.3  Рисунок 7.3 – Алмазное выглаживание при жестком (а) и упругом (б) закреплении инструмента Выглаживание с жестким закреплением инструмента. При этом способе осуществляется жесткая кинематическая связь между инструментом и деталью, так же, как, например, при точении. Выглаживатель закрепляют на станке подобно резцу, и положение его относительно обрабатываемой детали определяется только кинематикой станка и упругостью системы СПИД. При обработке выглаживатель внедряется в обрабатываемую поверхность на определенную величину, которая зависит от пластичности обрабатываемого материала, шероховатости поверхности и радиуса выглаживателя и колеблется от нескольких микрон до нескольких сотых миллиметра. Возможность повышения точности размеров и формы обрабатываемой детали путем перераспределения объемов пластически деформируемого металла и возможность обработки прерывистых поверхностей является достоинством этого способа. Однако при жестком закреплении выглаживателя из–за биения обрабатываемой детали величина внедрения выглаживателя и, следовательно, сила выглаживания могут колебаться в значительных пределах. В результате неравномерного давления на обрабатываемую поверхность последняя имеет неодинаковую шероховатость и неоднородна по физико-механическим свойствам. Поэтому при жестком выглаживании предъявляются высокие требования к жесткости и точности установки деталей и инструмента. Основным технологическим параметром выглаживания с жестким закреплением инструмента является глубина внедрения выглаживателя в обрабатываемую поверхность, которую необходимо устанавливать при настройке станка. Оптимальная глубина внедрения по данным Ф. В. Турина и В. М. Смелянского составляет t = 1,1-1,3 Rzucx, где Rzucx– высота неровностей обрабатываемой поверхности. Так при выглаживании поверхности 7– го класса оптимальная глубина внедрения составляет 5–10 мкм. Выглаживание с жестким закреплением выглаживателя можно порекомендовать для обработки особо точных деталей на станках повышенной точности за одну установку с предшествующей обработкой, либо одновременно с предшествующей обработкой (например, одновременное точение и выглаживание). Выглаживание с упругим закреплением инструмента - более простой и удобный способ. При этом способе выглаживания инструмент упруго прижимается к обрабатываемой детали с помощью пружины или иным способом. Сила прижатия выглаживателя к детали, зависящая от пластичности обрабатываемого материала, шероховатости поверхности и радиуса выглаживателя, легко контролируется и поддерживается постоянной в процессе обработки. При этом нет жесткой кинематической связи между деталью и выглаживателем, и положение последнего относительно детали определяется самой обрабатываемой поверхностью. При упругом закреплении выглаживателя погрешности формы детали копируются и не исправляются. Происходит только сглаживание шероховатости поверхности и ее упрочнение. Достоинством этого способа выглаживания является простота настройки и сравнительно невысокие требования к точности и жесткости станков и обрабатываемых деталей. Наиболее широкое распространение в промышленности полупило выглаживание с упругим закреплением инструмента. Выглаживание производится на обычных универсальных и специальных станках – токарных, расточных, строгальных, агрегатных и др. 7.3 CРАВНЕНИЕ ПАРАМЕТРОВ ОБРАБОТАННОЙ ДЕТАЛИ "ШПИНДЕЛЬ" ПОСЛЕ ОБРАБОТКИ СУПЕРФИНИШИРОВАНИЕМ И АЛМАЗНЫМ ВЫГЛАЖИВАНИЕМ. 7.3.1 СУПЕРФИНИШИРОВАНИЕ В разработанном ранее технологическом процессе изготовления детали "Шпиндель" угловой фрезерной головки, в качестве заключительной обработки поверхности, в целях достижения шероховатости Ra 0,2, применяется метод суперфиниширования поверхностей на суперфинишном центровом станке 3871Б при помощи шлифовальных брусков. Данная операция направлена как на получение высокой чистоты поверхности, так и на получение необходимых параметров твердости и остаточных напряжений. Суперфиниширование – отделочная механическая операция по обработке металлических деталей, осуществляемая абразивными брусками, которые совершают колебательные движения. Применяется для финишной обработки поверхностей после шлифования. Данная операция снижает шероховатость Ra до 0,02…0,16 мкм и повышает точность примерно на один 190 квалитет. Припуск на обработку обычно составляет 5…20 мкм при исходной шероховатости Ra = 0,63…1,25 мкм шлифованных поверхностей по 5 квалитету точности. Для охлаждения используют смазочно-охлаждающие жидкости (СОЖ) из 80-90 % керосина и 10-20 % турбинного масла. Суперфиниширование происходит при вращательном движении детали и поступательном смещении брусков с наложением колебательных движений. Амплитуда движения брусков составляет 1,5–6 мм, а частота 400–1200 колебаний в минуту. Контакт детали и инструмента осуществляется по поверхности, бруски придавливаются к детали с давлением (0.3÷3)·105 Па, что обеспечивает микрорезание одновременно большим количеством абразивных зерен. В ходе обработки изменяется глубина и вид микронеровностей, поверхность приобретает сетчатый рельеф. Особенностью суперфиниширования является снижения интенсивности удаления материала после снятия гребешков исходной шероховатости с детали. Размеры и форма абразивных брусков определяется размерами и конфигурацией обрабатываемой заготовки. Чаще всего при суперфинишировании применяются два бруска, а при обработке крупных деталей – три бруска. Используемые бруски различаются и по материалу. Для обработки сталей применяют бруски из электрокорунда, при обработке чугуна и цветных металлов – из карбида кремния. В большинстве случаев применяют бруски на керамической или бакелитовой связках. Схема процесса суперфиниширования представлена на рисунке 7.4 Механическая обработка суперфинишированием имеет свои достоинства и недостатки. Достоинства:

Недостатки:

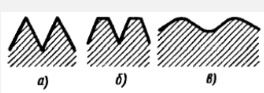

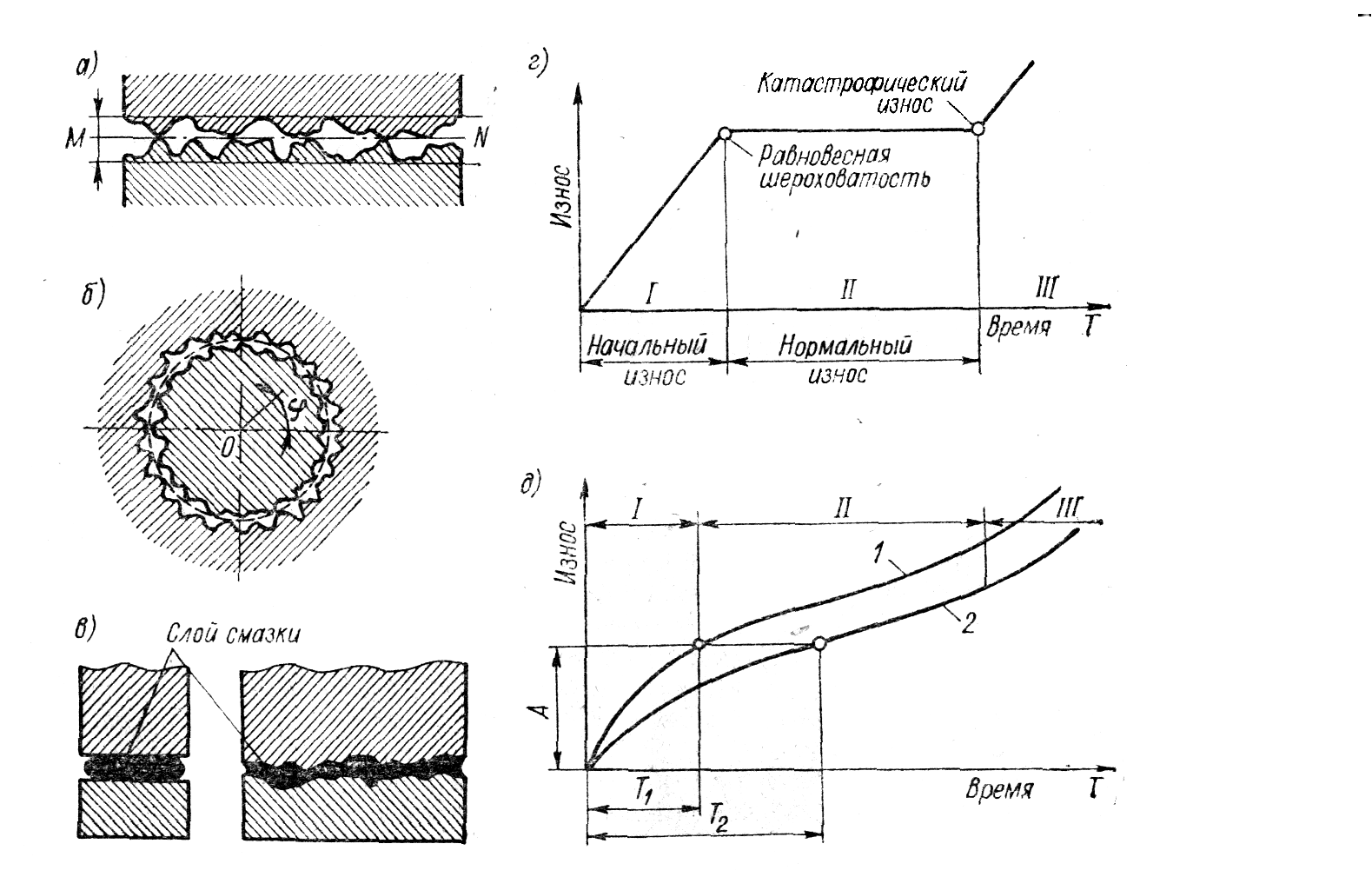

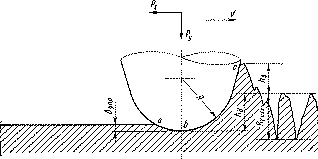

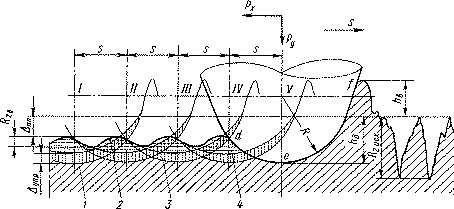

Рис. 7.4 - Схема суперфиниширования: а – схема формирования следа зерна инструмента; б – схема процесса в продольном и поперечном сечениях; P – усилие прижима бруска; vи (Dsкр) – окружная скорость изделия; vs (Dr) – скорость продольной подачи бруска; l (Dsпр) – ход бруска при осциллировании; α – угол наклона траектории абразивного зерна (угол сетки) 7.3.2 АЛМАЗНОЕ ВЫГЛАЖИВАНИЕ Рассмотрим альтернативный способ заключительной обработки поверхностей детали "Шпиндель" – алмазное выглаживание. Выглаживание производят на токарных станках закругленным алмазным инструментом при s = 0,03–0,05 мм/об, v = 20–50 м/мин и нагрузке на инструмент 200–400 Н. При неупорядоченном расположении микронеровностей, получающемся при обычных способах обработки, существует оптимальное значение параметра шероховатости Ra = 0,08–0,63 мкм. Увеличение шероховатости уменьшает несущую способность вследствие возрастания утечки масла через впадины между микронеровностями. Уменьшение шероховатости снижает маслоудерживающую способность поверхности и повышает склонность к схватыванию и заеданию. Главное значение, однако, имеет не высота микронеровностей, а их форма и расположение. Неблагоприятны профили с острыми гребешками и впадинами (рис. 7.5) (а, обработка резанием), несколько лучше – с притупленными гребешками (вид б) (суперфиниширование, обкатывание), еще лучше – волнистые поверхности с плавными очертаниями (вид в, алмазное выглаживание).  Рис.7.5 - Микрогеометрия несущих поверхностей Таким образом применение метода алмазного выглаживания обеспечивает более благоприятную форму микронеровностей поверхности по сравнению с методом суперфинишной обработки. Взаимосвязь параметров качества поверхности деталей и их эксплуатацион ных свойств является одним из основных направлений исследований в области машиностроения и приборостроения. В настоящее время достаточно изучены вопросы связей качества обработанной поверхности с эксплуатационными показателями деталей и узлов машин и приборов (трение и износ при скольжении и качении, жидкостное трение контактная жесткость, прочность прессовых соединений, отражательная способность, износостойкость при переменных нагрузках, коррозионная стойкость и качество лакокрасочных покрытий, точность измерений, соотношение между допусками раз мера и шероховатостью поверхности и т. д.) Трение и износ деталей в значительной степени связаны с макронеровностями, волнистостью, микронеровностями, а также с направлением штрихов (следов) обработки. На рисунке 7.6 показано влияние шероховатости поверхности на износостойкость деталей машин. При взаимном перемещении контактирующих плоских (рис. 7.6, а) или цилиндрических (рис. 7.6, б) поверхностей, имеющих мик ронеровности (шероховатость), в первоначаль ный момент происходит срез, отламывание и пластический сдвиг вершин неровностей, так как их контакт происходит по вершинам не ровностей. Зависимость износа от времени работы трущихся поверхностей видна из графика (рис. 7.6 г, д). Сначала сравнительно быстро (участок I) за период времени T1 происходит начальное изнашивание (приработка). При правильном режиме смазывания (рис.7.6, в) изнашивание протекает медленно (участок II), что обусловлено образованием равновесной шероховатости. Этот период времени определяет срок службы детали. Катастрофическое изнашивание пары характеризуется участком III. На рис. 7.6, д кривая 2 характеризует износ поверхностей с меньшими началь ными шероховатостями, чем кривая l. В этом случае величина и время приработочного изнашивания уменьшаются, а интенсивность эксплуатационного изнашивания остается той же. При меньшей шероховатости сопряжен ных поверхностей время работы деталей будет большим (Т2> T1 ).  Рис 7.6 - Шероховатость поверхности и её влияние на износостойкость а, б – схемы контакта сопряженных деталей по образующей (вдоль оси) и по окружности; в – идеализированный и фактический контакт поверхностей; г, д – типовые графики износа во времени. На рисунке 7.7 показана деформация поверхностного слоя при движении выглаживателя в направлении скорости. Прижатый к обрабатываемой поверхности с силой Ру инструмент внедряется в нее на глубину Rд и при своем движении сглаживает исходные неровности. Высота шероховатости в направлении скорости (продольная шероховатость) обычно значительно меньше, чем высота поперечной шероховатости (в направлении подачи). После прохода инструмента происходит частичное упругое восстановление поверхности на величину ��упр. Контакт инструмента с обрабатываемой поверхностью в сечении происходит по дуге авс. Вследствие того, что впереди выглаживателя образуется валик пластически деформированного металла Rв, передняя поверхность выглаживателя нагружается гораздо больше (контакт по дуге вс), чес задняя поверхность (контакт по дуге ав). По этой причин, а также вследствие адгезионного взаимодействия между деталью и инструментом в процессе выглаживания возникает тангенциальная составляющая силы Рz.  Рисунок 7.7 - Схема деформации поверхности при выглаживании Рассмотрим теперь деформацию поверхностного слоя в направлении подачи (рис. 7.8). При продольном перемещении выглаживатель раздвигает металл деформируемых поверхностных неровностей в стороны. При этом со стороны исходной поверхности образует валик деформированного металла hВ, а со стороны выглаженной поверхности происходит искажение профиля канавок, образовавшихся при предыдущих оборотах детали, в результате пластического течения металла, выдавливаемого из-под выглаживателя в сторону выглаженной поверхности. В наибольшей степени искажается профиль канавки, образованной на предыдущем обороте. После каждого оборота обрабатываемой детали канавка, след выглаживателя перемещается в осевом направлении на величину подачи S. При этом происходит многократное перекрытие ее при последующих обработках обрабатываемой детали, т.к. ширина канавки больше величины подачи. Контакт выглаживателя с обрабатываемой поверхностью происходит по дуге def. Вследствие того, что со стороны невыглаженной поверхности образуется валик деформированного металла hВ, правая полуповерхность (в направлении подачи) нагружена гораздо больше (контакт по дуге ef), чем левое полуповерхность (контакт по дуге de). Поэтому в процессе выглаживания возникает осевая сила РХ.  Рисунок 7.8 - Схема деформации поверхности при выглаживании I-V– последовательные положения выглаживания после каждого оборота детали; 1 – профиль следа положения выглаживателя; 2 – фактический профиль выглаженной поверхности; 3 – упругое восстановление поверхности; 4 – пластическое искажение профиля. В результате пластического деформирования обрабатываемой поверхности происходит сглаживание исходных неровностей и образование нового микрорельефа поверхности со значительно меньшей высотой неровностей RZB. Размер детали уменьшается на величину остаточной деформации ∆ПВ. На величину и форму образующихся неровностей влияет также неоднородность шероховатости поверхности и твердости обрабатываемой поверхности, колебания силы выглаживания, вызванные биением детали и др. Это вызывает отклонение реального микрорельефа от полученного. Высокая эффективность упрочнения объясняется более высокой плотностью дефектов, образующихся в поверхностном слое, за счет концентрации дислокаций. При этом создается тонкое структурное состояние металла, которое обеспечивало бы максимальную задержку дислокаций и минимальный их выход на поверхность. При алмазном выглаживании плотность дислокаций в поверхностном слое близка к предельному значению. С увеличением расстояния от поверхности плотность дислокаций уменьшается. Особенность процесса алмазного выглаживания: если при других видах упрочнения полностью или частично удаляется слой металла, деформированный на предыдущей операции, то при алмазном выглаживании этот слой не удаляется, а претерпевает дополнительную упругопластическую деформацию. Оптимальное усилие PУ = 300–200Н. При РУ = 300Н возрастает глубина упрочненного слоя, увеличивается микротвердость в нижних слоях, однако уменьшается микротвердость в верхнем тонком поверхностном слое, за счет уменьшения пластичности. В нашем случае, при разработке технологического процесса детали "Шпиндель", к плюсам алмазного выглаживания, по сравнению с методом суперфинишной обработки можно отнести тот факт, что для метода алмазного выглаживания мы можем использовать токарный станок 16К20Ф3, использующийся так же и в других операциях. Тогда как для метода суперфинишной обработки нам потребуется дополнительное оборудование в виде суперфинишного центрового станка 3871Б. | ||||