3. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО МАРШРУТА

Маршрут обработки поверхностей – это перечень методов обработки, расположенных в технологической последовательности для каждой поверхности. Технологический маршрут изготовления детали представлен в таблице 3.1.

Таблица 3.1 - Технологический маршрут изготовления шпинделя

№оп

|

Наименование оборудования

|

Наименование операции исодержание операции

|

Содержание операции

|

№ обраба- тываемых поверхностей

|

Ra, мкм

|

000

|

КГШП

|

Заготовительная

|

-

|

все

|

|

010

|

Фрезерно-центровальный станок МР-73

|

Фрезерно-центровальная

|

1. Фрезеровать торцы

|

7,8

|

6,3

|

2. Сверлить центровочные отверстия

|

1,28

|

6,3

|

020

|

Токарный станок с ЧПУ 16К20Ф3

|

Токарная с ЧПУ

|

1. Обточить наружные поверхности (черновое точение)

|

2, 4, 5, 9, 10, 12, 13, 14, 16

|

6,3

|

2. Обточить наружные поверхности (чистовое точение), снять фаски

|

2, 4, 12, 13, 14, 16

|

3,2

|

3. Снять фаски

|

7,13

|

6,3

|

Продолжение таблицы 3.1

|

|

|

4. Проточить канавки под выход инструмента

|

19, 21, 24, 29, 30, 31

|

6,3

|

5. Проточить маслоотводные канавки (черновое точение)

|

27

|

6,3

|

6. Проточить маслоотводные канавки (чистовое точение)

|

27

|

3,2

|

7. Нарезать резьбу окончательно

|

9

|

6,3

|

030

|

Горизонтальный станок для глубокого сверления РТ-605

|

Сверлильная

|

1. Сверлить центральное отверстие насквозь

|

1,28

|

6,3

|

2. Рассверлить внутреннее отверстие диаметром 63 мм, на глубину 300,5 мм со стороны торца 8

|

15

|

6,3

|

Продолжение таблицы 3.1

|

|

|

3. Рассверлить внутреннее отверстие диаметром 65 мм, на глубину 143 мм со стороны торца 8

|

20

|

6,3

|

4. Зенкеровать внутреннее конусное отверстие

|

6

|

6,3

|

040

|

Токарный станок с ЧПУ 16К20Ф3

|

Токарная с ЧПУ

|

1. Расточить отверстие под конус 7:24 (черновое растачивание)

|

18

|

6,3

|

2. Расточить отверстие под конус 7:24 (чистовое растачивание)

|

18

|

3,2

|

050

|

Вертикально -фрезерный консольный станок с ЧПУ 6Р13РФЗ

|

Фрезерная с ЧПУ

|

1. Фрезеровать паз (предварительное фрезерование)

|

11,17

|

6,3

|

2. Фрезеровать пазы (чистовое фрезерование)

|

11,17

|

3,2

|

Продолжение таблицы 3.1

|

|

|

3. Фрезеровать шпоночные пазы

|

22

|

3,2

|

4. Фрезеровать шпоночные пазы

|

23

|

3,2

|

060

|

Вертикально -сверлильный станок 2Л132

|

Многоцелевая

|

1. Сверлить отверстия.

|

25, 26

|

6,3

|

2. Нарезать резьбу М8.

|

25, 26

|

6,3

|

070

|

|

Термическая (Улучшение, стабилизация)

|

|

Все

|

|

080

|

Круглошлифоваль-ный станок 3М151

|

Круглошли-фовальная

|

1. Шлифовать наружные поверхности предварительно

|

2, 13, 14

|

1,6

|

090

|

Круглошлифоваль-ный станок 3М151

|

Круглошли-фовальная

|

1. Шлифовать наружные поверхности окончательно

|

2, 13, 14

|

0,8

|

100

|

Внутришлифовальный станок ВСЗ-151

|

Внутришли-фовальная

|

1. Шлифовать внутренний конус 7:24 предварительно

|

18

|

1,6

|

Продолжение таблицы 3.1

110

|

Внутришлифовальный станок ВСЗ-151

|

Внутришли-фовальная

|

1. Шлифовать внутренний конус 7:24 окончательно

|

18

|

0,8

|

120

|

Внутришлифовальный станок ВСЗ-151

|

Внутришли-фовальная

|

1. Шлифовать расcверленное ранее внутреннее отверстие шпинделя диаметром 65 мм окончательно

|

20

|

1,6

|

130

|

Внутришлифовальный станок ВСЗ-151

|

Внутришли-фовальная

|

1. Шлифовать расcверленное ранее внутреннее отверстие шпинделя диаметром 63 мм окончательно

|

3, 15

|

1,6

|

140

|

Суперфинишный центровой станок 3871Б

|

Суперфинишная

|

1. Обработать наружные поверхности шпинделя окончательно

|

14

|

0,2

|

150

|

Внутришлифовальный станок ВСЗ-151

|

Внутришлиф- овальная

|

1. Полировать внутренний конус 7:24 шпинделя окончательно

|

18

|

0,2

|

Продолжение таблицы 3.1

160

|

|

Термическая (азотирование)

|

-

|

Все кроме резьб (ввернуть в отверстия М8 технологические винты М8)

|

|

Технические требования к изготовлению детали включают в себя требования к шероховатости, точности размеров, формы и взаимного расположения обработанных поверхностей.

На эти параметры назначают технологические допуски из условия:

ТаiAстi , мм (3.1)

где Таi– допуск на параметр А, задаваемый на операции;

Астi– величина погрешности параметра А, которая может возникнуть на данной операции при нормальном состоянии технологической системы ( статистическая погрешность ).

Величины технологических допусков на шероховатость обрабатываемых поверхностей определяем, используя статистические данные возможностей методов обработки, и указываем соответствующие обозначения на чертеже.

Допуски на размеры исходной заготовки, а также шероховатость ее поверхности определяем по ГОСТ 7505–89 [5].

На шероховатость обработанных поверхностей оказывают влияние метод обработки, тип оборудования, число рабочих ходов и в зависимости от этих данных определяются по [9, c. 234-241].

Операционные допуски на диаметральные размеры при обработке замкнутой поверхности определяем из условия:

Таi = Aстi , мм (3.2)

Астi выбираем по таблице допусков в зависимости от квалитета точности и номинального размера. Квалитет точности, получаемый на данной операции, зависит от типа технологического оборудования, способа обеспечения точности настройки инструмента, характера обработки и выбирается по [9, прил.1].

При назначении операционного допуска на линейный размер, связывающий измерительную и обработанную поверхность, используют формулу:

Таi= Aстi +при +б , (3.3)

где при – пространственное отклонение измерительной базы;

б – погрешность базирования от несовпадения установочной и измерительной баз.

Значение б определяется с учетом выбранной схемы базирования по [10], при определяем по [9, табл. 5].

Допуски формы и взаимного расположения выбираем по [9, с. 242].

4. ВЫБОР СРЕДСТВ ТЕХНИЧЕСКОГО ОСНАЩЕНИЯ

4.1 ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ

Основываясь на габаритных размерах и форме детали, форме поверхностей и их взаимном расположении, технических требованиях и точности размеров, шероховатости обрабатываемых поверхностей, выберем станки для проведения операций.

1) Станок МР-73, показан на рисунке 4.1. Применяется в операции 010 – Фрезерно-центровальная. Технические характеристики станка приведены в таблице 4.1.

Таблица 4.1 - Технические характеристики фрезерно-центровального станка МР-73

Показатель

|

Характеристика

|

Диаметр обрабатываемой заготовки, мм

|

25–185

|

Длина обрабатываемой заготовки, мм

|

200–1000

|

Число скоростей шпинделя фрезы

|

6

|

Пределы чисел оборотов шпинделя фрезы в минуту

|

125–712

|

Наибольший ход головки фрезы, мм

|

220

|

Пределы рабочих подач фрезы, мм/мин

|

20–40

|

Число скоростей сверлильного шпинделя

|

6

|

Пределы чисел оборотов сверлильного шпинделя в минуту

|

238–1125

|

Ход сверлильной головки, мм

|

75

|

Пределы рабочих подач сверлильной головки, мм/мин

|

20–30

|

Продолжительность холостых ходов, мин

|

0,3

|

Мощность электродвигателей, кВт

фрезерной головки

сверлильной головки

|

7,5/10

2,2/3

|

Рис. 4.1 - Фрезерно-центровальный станок МР-73

2) Токарно – винторезный станок 16К20Ф3, показан на рисунке 4.2. Применяется в операциях 020, 040 – Токарная ЧПУ. Технические характеристики станка 16К20Ф3 приведены в таблице 4.2.

Таблица 4.2 - Технические характеристики станка 16К20Ф3

Показатель

|

Характеристика

|

Наибольший диаметр обрабатываемой детали, мм

|

415

|

Расстояние между центрами, мм

|

1000

|

Число ступеней вращения шпинделя

|

22

|

Частота вращения шпинделя, об/мин

|

12,5–1600

|

Число ступеней подач шпинделя

|

42

|

Подача суппорта, мм/об

продольная:

поперечная:

|

0,05 – 4,16

0,035–2,08

|

Мощность главного электродвигателя, кВт

|

10

|

КПД станка

|

0,75

|

Наибольшая сила подачи механизмом подачи, Н

|

600

|

Станок

|

16К20Ф305

|

Наибольший диаметр обрабатываемой детали, мм

|

415

|

Расстояние между центрами, мм

|

1000

|

Число ступеней вращения шпинделя

|

22

|

Рис. 4.2 - Токарно-винторезный станок 16К20Ф3

3) Станок для глубокого сверления РТ–605, показан на рисунке 4.3. Применяется в операции 030 – Сверлильная. Технические характеристики станка РТ–605 приведены в таблице 4.3.

Таблица 4.3 - Технические характеристики станка РТ-605

Показатель

|

Характеристика

|

Класс точности станка по ГОСТ 8-82 (Н, П, В, А, С)

|

Н

|

Наибольший диаметр обрабатываемой детали, мм

|

125

|

Наибольшая длина обрабатываемой детали, мм

|

8000

|

Мощность, кВт

|

55

|

Пределы частот вращения шпинделя Min/Max, об/мин

|

80-500

|

Масса станка с выносным оборудованием, кг

|

55000

|

Рис. 4.3 - Станок для глубокого сверления РТ-605

4) Вертикально-фрезерный консольный станок с ЧПУ 6Р13РФЗ, показан на рисунке 4.4. Применяется в операции 050 – Фрезерная с ЧПУ. Технические характеристики станка 6Р13РФЗ приведены в таблице 4.4.

Таблица 4.4 - Технические характеристики станка 6Р13РФЗ

Показатель

|

Характеристика

|

Длина рабочей поверхности стола, мм

|

1600

|

Класс точности станка по ГОСТ 8-82 (Н,П,В,А,С)

|

H

|

Ширина стола, мм

|

400

|

Наибольшее перемещение по осям X,Y,Z, мм

|

1000x400x380

|

ЧПУ

|

H33-1М

|

Пределы частот вращения шпинделя Min/Max, об/мин

|

40-2000

|

Мощность, кВт

|

7,5

|

Габариты, м

|

3,2x2,5x2,45

|

Масса, кг

|

6900

|

Рис. 4.4 - Вертикально-фрезерный консольный станок с ЧПУ 6Р13РФЗ

5) Вертикально-сверлильный станок 2Л132, показан на рисунке 4.5. Применяется в операции 060–Многоцелевая. Технические характеристики станка 2Л132 приведены в таблице 4.5.

Таблица 4.5 - Технические характеристики станка 2Л132

Показатель

|

Характеристика

|

Диапазон сверления в стали, мм

|

50

|

Размер внутреннего конуса шпинделя, мм

|

Морзе 4

|

Ручное перемещение шпинделя, мм

|

250

|

Автоматическая подача шпинделя, мм/об

|

0,1...1,6

|

Расстояние от оси шпинделя до колонны, мм

|

300

|

Наибольшее расстояние от торца шпинделя до стола, мм

|

750

|

Количество рабочих подач шпинделя

|

9

|

Продолжение таблицы 4.5

Частота вращения шпинделя, об/мин

|

680

|

Конус шпинделя

|

Moрзе 4 (5)*

|

Размеры рабочей поверхности стола (LхB), не менее мм

|

500x500

|

Ход подъемного стола

|

300

|

Установочное перемещение сверлильной головки, мм

|

170

|

Мощность электродвигателя привода главного движения, кВт

|

4

|

Масса станка, кг

|

1200

|

Габаритные размеры, мм

|

1100х870х2680

|

Рис. 4.5 - Вертикально-сверлильный станок 2Л132

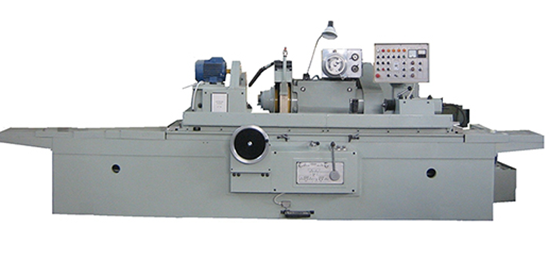

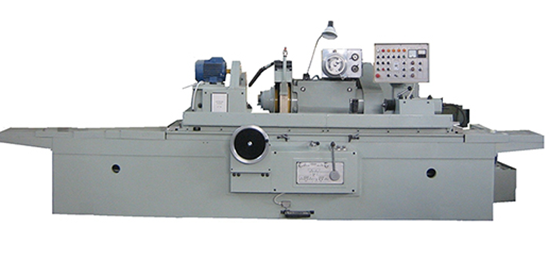

6) Круглошлифовальный станок 3М151, показан на рисунке 4.6. Применяется в операциях 080, 090 – Круглошлифовальная. Технические характеристики станка 3М151 приведены в таблице 4.6.

Таблица 4.6 - Технические характеристики станка 3М151

Показатель

|

Характеристика

|

Класс точности станка по ГОСТ 8-82 (Н,П,В,А,С)

|

П/В

|

Наибольший диаметр обрабатываемого изделия, мм

|

200

|

Наибольшая длина обрабатываемого изделия, мм

|

700

|

Наибольший диаметр шлифования, мм

|

200

|

Наименьший диаметр шлифования, мм

|

10

|

Наибольшая масса обрабатываемого изделия, кг

|

55

|

Расстояние от оси шпинделя передней бабки до зеркала стола, мм

|

125

|

Конус шпинделя передней бабки и пиноли задней бабки по ГОСТ 2847-67

|

Морзе 4

|

Конец шлифовального шпинделя по ГОСТ 2323-67 (конусность 1:5, номинальный диаметр), мм

|

80

|

Расстояние от подошвы станка до изделия, мм

|

1060

|

Наибольшая длина перемещения стола, мм

|

705

|

Шлифовальный круг по ГОСТ 2424-67

|

ПП600x80x35

|

Наибольшая длина устанавливаемого круга, мм

|

100

|

Частота вращения шпинделя шлифовальной бабки, об/мин

|

1590

|

Скорость резания шлифовального круга, м/с

|

50

|

Наибольшая периодическая подача шлифовальной бабки, мм

|

0,05

|

Наименьшая периодическая подача шлифовальной бабки, мм

|

0,0025

|

Пределы скоростей врезных подач, мм/мин

|

0,1...4,5

|

Частота вращения изделия, об/мин

|

50...500

|

Количество электродвигателей на станке

|

8

|

Продолжение таблицы 4.6

Электродвигатель шпинделя шлифовальной бабки, кВт/об/мин

|

10/1500

|

Электродвигатель привода изделия, кВт/об/мин

|

0,85/2200

|

Электродвигатель насоса гидросистемы, кВт/об/мин

|

1,5/1000

|

Электродвигатель насоса системы смазки, кВт/об/мин

|

0,27/1500

|

Электродвигатель насоса системы смазки направляющих стола, кВт/об/мин

|

0,06/1500

|

Электродвигатель насоса системы охлаждения, кВт/об/мин

|

0,15/3000

|

Электродвигатель магнитного оператора, кВт/об/мин

|

0,12/1500

|

Электродвигатель вентилятора гидроагрегата, кВт/об/мин

|

0,12/3000

|

Электродвигатель фильтра-транспортера, кВт/об/мин

|

0,8/1500

|

Габариты станка (длинаxширинаx высота (мм))

|

4605х2450х2170

|

Масса станка с электрооборудованием и охлаждением, кг

|

5600

|

Рис. 4.6 - Круглошлифовальный станок 3М151

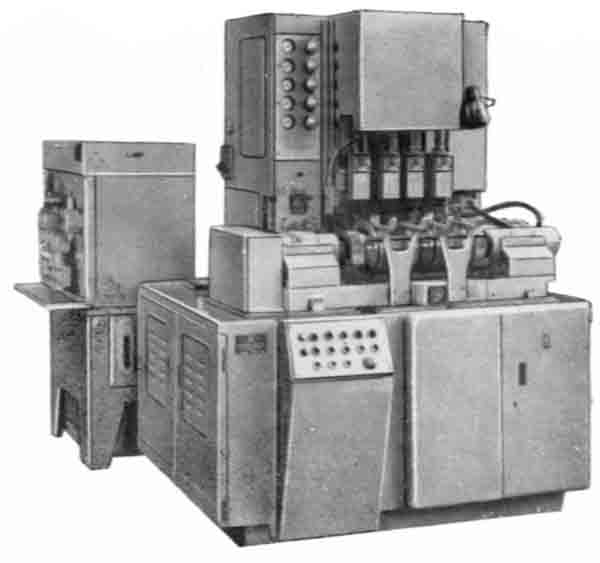

7) Внутришлифовальный станок ВСЗ–151, показан на рисунке 4.7. Применяется в операциях 100, 110, 120, 130, 150 – Внутришлифовальная. Технические характеристики станка ВСЗ–151 приведены в таблице 4.7.

Таблица 4.7 - Технические характеристики станка ВСЗ-151

Показатель

|

Характеристика

|

Класс точности

|

П

|

Наибольший диаметр устанавливаемого изделия, мм

|

200

|

Наибольшая длина устанавливаемого изделия, мм

|

700

|

Наибольший диаметр шлифования, мм

|

200

|

Рекомендуемый наименьший диаметр шлифования, мм

|

10

|

Наибольшая длина шлифования, мм

|

700

|

Высота центров над столом, мм

|

125

|

Наибольшая масса устанавливаемого изделия, кг

|

55

|

Конус шпинделя передней бабки и пиноли задней бабки

|

Морзе 5

|

Номинальный диаметр конца шлифовального шпинделя (конусность 1:5), мм

|

80

|

Диаметр передней опоры шейки шлифовального шпинделя, мм

|

90

|

Наибольшее перемещение стола, мм

|

705

|

Ручное перемещение стола за за один оборот маховика, мм:

ускоренное/замедленное

|

20,4/3,1

|

Наибольший угол поворота верхнего стола, град: по часовой стрелке/против часовой стрелки

|

3/10

|

Конусность, мм/м

|

10

|

Цена деления шкалы поворота стола, мин

|

40

|

Частота вращения шпинделя шлифовальной бабки, об/мин

|

1590

|

Наибольшая высота устанавливаемого круга, мм

|

100

|

Скорость резания, м/с

|

50

|

Продолжение таблицы 4.7

Наибольшее перемещение шлифовальной бабки по винту, мм

|

185

|

Быстрый подвод шлифовальной бабки, мм

|

50

|

Время быстрого подвода шлифовальной бабки, с

|

2,5

|

Периодическая подача шлифовальной бабки (регулируется бесступенчато), мм: наибольшая/наименьшая

|

0,05/0,0025

|

Перемещение шлифовальной бабки при шлифовании, мм

|

0,45

|

Пределы скоростей врезных подач, мм/мин

|

0,05-4,5

|

Толчковая подача, мм

|

0,001±0,0005

|

Перемещение шлифовальной бабки за один оборот маховика механизма поперечных подач, мм

|

0,5

|

Частота вращения изделия (регулируется бесступенчато), об/мин

|

50-500

|

Отвод пиноли задней бабки, мм

|

35±2

|

Габаритные размеры станка, мм: длинна_ширина_высота

|

4975_2241_2080

|

Масса станка с электрооборудованием, гидроагрегатом и установкой охлаждения, кг

|

5500

|

Рис. 4.7 - Внутришлифовальный станок ВСЗ-151

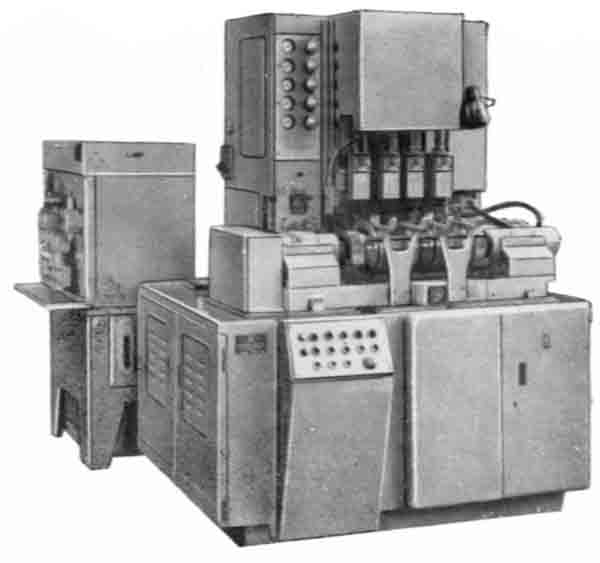

8) Суперфинишный центровой станок 3871Б показан на рисунке 4.8. Применяется в операции 140 – Суперфинишная. Технические характеристики станка 3871Б приведены в таблице 4.8.

Таблица 4.8 – Технические характеристики станка 3871Б

Показатель

|

Характеристика

|

Класс точности

|

В

|

Наибольший диаметр обрабатываемой детали, мм

|

280

|

Наибольшая длина обрабатываемой детали, мм

|

710

|

Мощность, кВт

|

3

|

Габариты, мм

|

2150x1450x1920

|

Масса станка с выносным оборудованием, кг

|

3720

|

Рис. 4.8 - Суперфинишный центровой станок 3871Б |

Скачать 1.6 Mb.

Скачать 1.6 Mb.